دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیمقدمه ای بر ادتیوهای روغن و گریس: بخش اول؛ آنتی اکسیدان ها

1. مقدمه

اکثر قریب به اتفاق کارشناسان و دست اندرکاران آنالیز روغن و موضوعات مرتبط با روانکاری و سوده شناسی در صنایع مختلف (بویژه نفت، گاز، پتروشیمی، سیمان، و فولاد) با روغن های پایه تشکیل دهنده روانکارهایی که با آنها سروکار دارند و مشخصات مهم آنها، اعم از ویسکوزیته، بخوبی آشنایی دارند. هرچند، داشتن دانش و معلومات کافی از گرید ویسکوزیته انواع روانکارهای مصرفی برای یک کارشناس روانکاری و آنالیز روغن لازم است، اما کافی نیست. آنچه که علاوه بر ویسکوزیته و رفتار حرارتی یک روانکار، به دست اندرکاران روانکاری و آنالیز روغن اطلاعات کافی برای تصمیم گیری در خصوص انتخاب یا معادلسازی یک روغن یا گریس را می بخشد، اطلاع از انواع ادتیو ها و نحوه عملکرد آنها در ساختار شیمیایی یک روانکار است [1]. اما، ادتیوها دقیقا چیستند؟

ادتیوها کامپاند شیمیایی ارگانیک یا غیرارگانیکی هستند که بشکل محلول یا ذرات جامد شناور در روغن حضور داشته [1] و بسته به نوع و کاربرد مورد انتظار از سیستم روغن، بین 0.1 تا 30 درصد حجمی آن را تشکیل می دهند (جدول 1) [1,2]. واضح است که ادتیوها برای اینکه در ساختار شیمیایی روانکار وارد شده و عملکرد خود را آغاز کنند، باید در روغن محلول باشند. از این رو، ساختار شیمیایی آنها باید از زنجیره هیدروکربنی با طول کافی برخوردار باشد. ادتیوهای روانکاری یا در بطن روغن کارآیی دارند (مانند انواع آنتی اکسیدان، دترجنت ها، و دیسپرسانت ها) یا بعنوان روکنشگر در سطح آن فعال هستند (مانند انواع ضد سایش، ممانعت کنندگان از خوردگی، و انواع EP) [5].

جدول 1: انواع ادتیوهای روغن به تفکیک کلاس عملکردی روغن و میزان حضور در هر سیستم روغن برحسب درصد حجمی

انواع متعددی از ادتیو ها برای انواع متفاوتی از روغن ها موجود است که هدف از آنها معمولا بر سه بخش است:

- بهبود خواص عملکردی روغن پایه؛

- پوشاندن عیوب ذاتی روغن پایه؛ و

- اضافه کردن برخی خواص و ویژگی ها به دامنه عملکردی سیستم روغن [1]

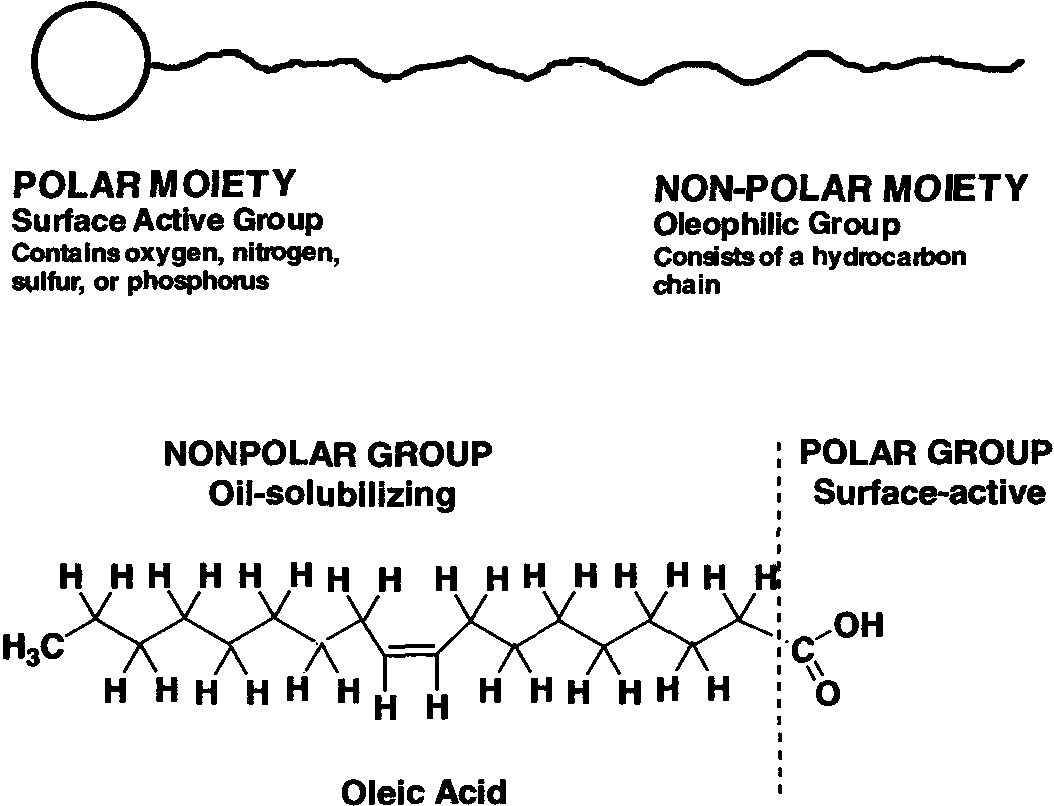

ادتیوها از نظر ساختار و رفتار شیمیایی در سیستم روغن به دو دسته قطبی و غیرقطبی تقسیم می شوند [1]. بیشتر ادتیوهای روغن، بجز تعدادی از بهبود دهنده های شاخص ویسکوزیته (VI) و ادتیوهای ضد انعقاد روغن، دارای ساختاری هیدروکربن دوست (الئوفیلیک) و قطبی هستند. ساختار های قطبی این دسته از افزودنی های شیمیایی معمولا دارای اکسیژن، ازت، سولفور، و فسفر هستند. شکل 1 تفاوت بین دو ساختار قطبی و غیرقطبی یک ملکول اسید اولئیک را نشان می دهد [5].

شکل 1: شماتیکی از تفاوت دو ساختار قطبی و غیرقطبی در ادتیوهای روغن [5]

قطبیت در ادتیوها بصورت توانایی ذاتی ملکول های تشکیل دهنده یک ادتیو در جذب مواد قطبی حاضر در سیستم روغن و در تماس با آنها بسوی خود است. این مواد قطبی می توانند شامل یک تکه اسفنج، یک تراشه فلزی، یک لکه لجن، قطره ای آب، یا حتی یک تراشه چوبی یا سلولزی باشند. چنین آلاینده هایی که از محیط کاری تجهیز وارد جریان روغن آن می شوند، توسط ادتیوهای قطبی جذب شده و تشکیل ذرات بزرگتر و سنگینی را می دهند که یا در نقاط سکون مدار روغنرسانی ته نشین می شوند یا توسط فیلترها از جریان روغن جدا می شوند. اما، این جذب آلاینده های قطبی و دفع آنها از جریان روغن با مکانیزم های مختلفی صورت می پذیرد که در این مقاله و از آن میان، به سه مکانیزم اشاره می شود: محاصره ذرات، تعلیق امولسیونی ذرات آبدار، و حائل سازی بین فلزی.

مقصود از محاصره ذرات آنست که ادتیو های قطبی (شامل خنثی ساز های فلزی، دترجت ها، و دیسپرسانت ها) به آلاینده ها چسبیده، آنها را کاملا احاطه کرده، و به تعبیری، ساندویچ می کنند. اینکار باعث می شود که ذرات آلاینده توانایی شناور بودن در جریان روغن را بتدریج از دست داده و در نزدیکترین نقطه فیلتراژ، فیلتر شده یا در یکی از نقاط سکون مدار روغنرسانی سر راه، ته نشین شده و بدین ترتیب، از جریان روغن جدا شوند. این مکانیزم که در روغن های موتوری رایجتر است، در بازه دمایی سرد تا متوسط رخ می دهد. تعلیق امولسیونی ذرات آبدار مکانیزمی است که مستلزم جذب متقابل ادتیوهای قطبی به میکروذرات آبدار یا هیدارته است. باقی داستان همانند مکانیزم قبلی است: تخلیه آب در مخزن روغن یا بقیه نقاط سکون مدار روغن؛ با این تفاوت که در اینجا ته نشینی اتفاق نمی افتد! بلکه آب بصورت فیلم یا لکه های پراکنده روی سطح روغن می ایستد. ادتیو هایی که با این مکانیزم از جریان روغن محافظت می کنند به گروه تعلیق سازهای امولسیونی شهرت دارند. حائل سازی بین فلزی بیشتر در روغنرسانی به پوسته داخلی گیربکس ها، فضای بین دندانه چرخدنده ها، برینگ ها، و شفت ها کاربرد داشته و شامل تشکیل لایه ای چکش خوار و غنی از ترکیبات قلیایی در فضای مابین دو سطح فلزی درگیر تبادل تنش، بمنظور جلوگیری از تماس مستقیم بین دو سطح فلزی و خوردگی است. این مکانیزم در بازه دمایی معمول تا داغ (یعنی بین 65~110°C) رخ داده و از جمله ادتیو هایی که با چنین مکانیزمی در سیستم روغن عمل می کنند می توان به گروه AW (با ZDDP بعنوان معروفترین عضو این گروه)، EP، اسید های چرب، و ممانعت کننده ها از خوردگی اشاره کرد. اما، همه آلاینده های حاضر در سیستم روغن و همراه با جریان روغن در مدار روغنرسانی قطبی نیستند و با مکانیزم فوق قابلیت جمع آوری و جداسازی از جریان روغن را ندارند. مثال هایی از چنین آلاینده های غیرقطبی عبارتند از واکس، تفلون، روغن مینرال (زمانی که با روغن سینتتیک تلفیق شود؛ مثلا در جایگزینی روغن مینرال قدیمی یک تجهیز با روغن سینتتیک جدید)، انواع چربی ها، مواد ضدآب، و هیدروفوبیک که در متن مقاله به مکانیزم های عملکردی بمنظور جداسازی این دسته از آلاینده های جریان روغن خواهیم پرداخت.

با این تفاسیر، طبیعی است نتیجه گیری کنیم که ادتیوهای قطبی به تدریج مصرف شده و از سیستم روغن خداحافظی خواهند کرد. این حقیقت باعث می شود که سیستم روغن جاری در مدار روغنرسانی یک تجهیز پس از گذشت یک مدت مشخص یا طی مسافتی معلوم از حضور این دسته از ادتیوها خالی شده و کارآیی خود را در دفع انواع آلاینده های قطبی از دست بدهد [1]. پدیده ای که با عنوان «فقر ادتیو» در ادبیات روانکاری و سوده شناسی معروف است.

هدف از این مقاله، معرفی انواع ادتیو های رایج در تولید انواع روغن و گریس های صنعتی است. بنحوی که هر کارشناس روانکاری بدون کوچکترین آشنایی با انواع ادتیوها و نقش آنها در ترکیب روغن یا گریس، قادر به شناخت کافی و انتخاب ادتیو یا پکیج ادتیوهای مناسب کار خود، پس از مطالعه دقیق این مقاله، باشد.

2. انواع ادتیو های روغن

از دیدگاه مهندسی شیمی، ادتیو های شیمیایی کامپاند های بسیار گرانقیمتی محسوب شده و سنتز و تولید آنها در مقیاس صنعتی به دانشی عمیق و فناوری بالایی نیاز دارد. در تولید یک سیستم روغن با یک روغن پایه، این ادتیو ها هستند که تعیین می کنند آن روغن در نهایت یک روغن توربینی خواهد شد یا روغن گیربکس یا.... . برای ایجاد یک ویژگی خاص به سیستم روغن، ادتیو های متنوعی در دسترس است. لذا، معیار های انتخاب ادتیو تنها عملکرد و کارآیی شیمیایی آنها نیست. بلکه، مواردی چون قیمت، کیفیت (مانند ماندگاری اثر، پایداری شیمیایی، سازگاری با دیگر ادتیو های حاضر در سیستم روغن و انحلال پذیری در روغن پایه)، و دسترسی نیز جز معیار های انتخاب محسوب می شوند. از دیدگاه عملکردی و بُرد شیمیایی (اصطلاحی است که در صنعت روغنسازی یاد گرفتم!)، برخی از ادتیو ها عملکردشان را در بدنه روغن انجام می دهند (مانند ادتیو های آنتی اکسیدان)، حال آنکه برخی دیگر از ادتیو ها در سطح روغن به بیشترین فعالیت خود می رسند و اصطلاحا روکنشگر هستند (مانند ادتیو های AW و...) [2].

در ذیل به هر یک از گروه های مختلف ادتیو های روغن به تفکیک پرداخته شده است:

2.1 آنتی اکسیدان ها:

اصل بکارگیری آنتی اکسیدان ها برای ممانعت از اکسید شدن انواع روغن های صنعتی به اوایل قرن نوزدهم بازمی گردد. یکی از اولین ابداعاتی که در این زمینه مستند شده است، گرمایش روغن مینرال مخلوط با سولفور (گوگرد) بمنظور مقاوم سازی آن در برابر اکسیداسیون بود. اما، این روش بعدها کنار گذاشته شد. چراکه روغن غنی از سولفور برای آلیاژهای مس خورنده بود [3]. از دیدگاه فراوانی و رواج مصرف، ادتیوهای آنتی اکسیدان تقریبا در هر روانکاری یافت می شوند. بنابراین، تقریبا 60% ادتیوهای مصرفی در صنایع روغنسازی جهان به آنتی اکسیدان ها اختصاص دارد [5].

برای اکسیداسیون تعاریف متفاوتی در مهندسی مکانیک ارائه شده است که همگی کم و بیش به یک موضوع و پدیده اشاره دارند. در مباحث آنالیز روغن، اما، اکسیداسیون عبارتست از مورد حمله قرار گرفتن ضعیفترین اجزای حاضر در ساختار شیمیایی سیستم روغن توسط اکسیژن یا هوا.

پس، براساس این تعریف، اکسیداسیون در آنالیز روغن بصورت تاثیر پذیری هوا یا اکسیژن روی ضعیفترین بخش از زنجیره شیمیایی سیستم روغن تعریف می شود که هیچ محدودیت زمانی و حرارتی ندارد. در برخی دما های بالا، حرارت بعنوان یک عامل معین و تسریع کننده فرآیند اکسیداسیون ظاهر می شود. بطوریکه با افزایش دما (مطابق قانون آرنیوس) و در عین حال با حضور عواملی چون آب (ترکیبات هیدراته)، ذرات فلزی جدا شده در اثر فرسایش قطعات و شناور در جریان روغن، و گرد و غبار ناشی از آلودگی های محیطی، شاهد تسریع چند برابری اکسیداسیون در روغن خواهیم بود. اکسیداسیون، در نهایت، موجب تشکیل ترکیبات اسیدی (با اثر تخریبی ناشی از خوردگی روی قطعات فلزی و کهنه کنندگی برخی نافلزات) و لجن (بعنوان عاملی برای رسوبات سطحی و افزایش ویسکوزیته جریان روغن) خواهد شد. اینجاست که ترکیبات شیمیایی ممانعت کننده از اکسیداسیون وارد می شوند که هدف از آنها یک چیز است: افزایش عمر روغن. این ترکیبات شیمیایی، بزبان ساده، ادتیو های فداشونده ای هستند که بمرور و همزمان با ایفای نقش خود در ممانعت از تشکیل محصولات ناشی از اکسیداسیون و محافظت از روغن پایه از ساختار روغن حذف شده و تقریبا در همگی ترکیبات شیمیایی روغن ها و گریس های صنعتی یافت می شوند [2,3].

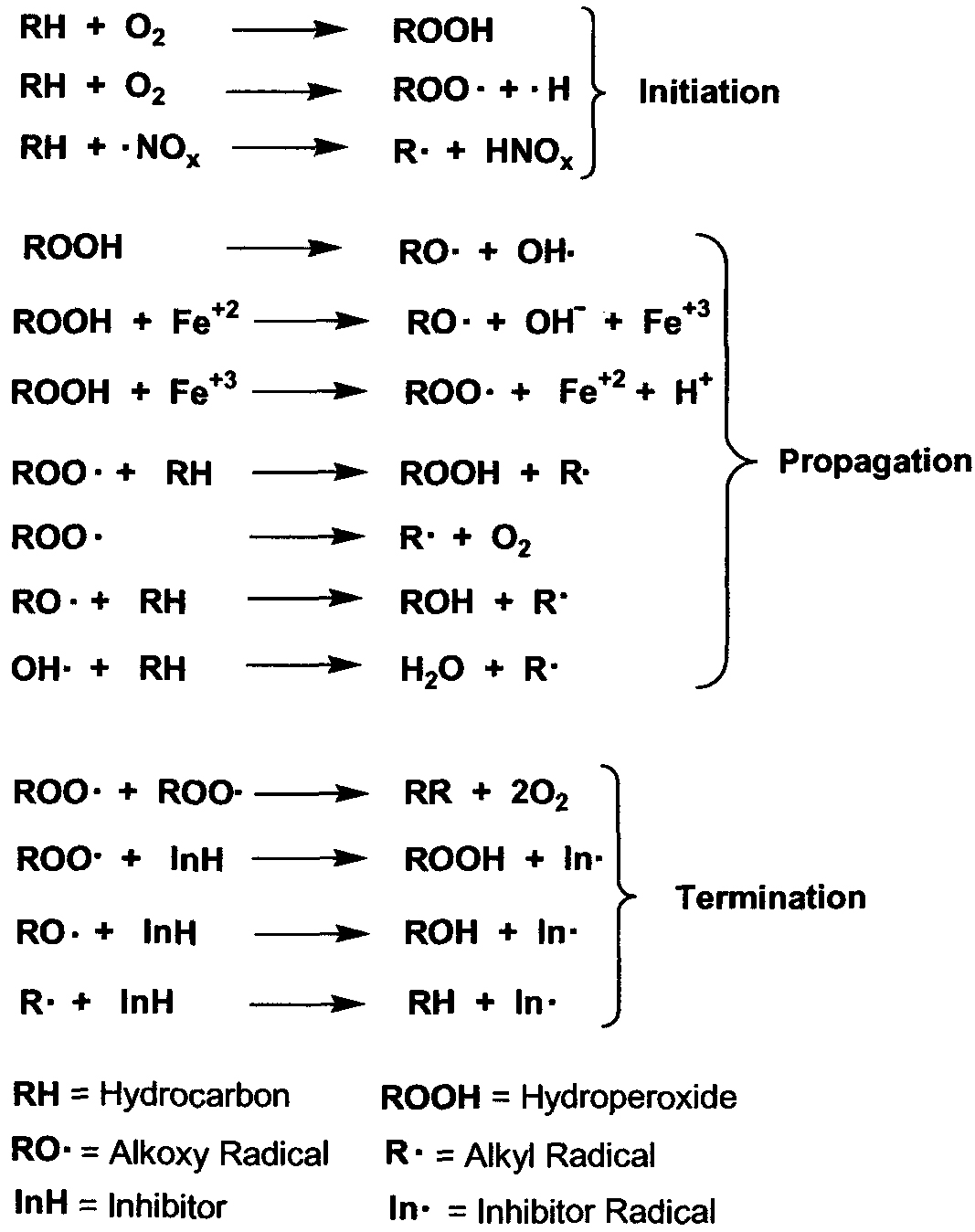

شماتیکی از مکانیزم اکسیداسیون سیستم روغن در شکل 2 نشان داده شده است.

شکل 2: شماتیکی از فرآیند اکسیداسیون در یک سیستم روغن [5]

در شکل 2، حرف R نماینده گروه های مختلف از زنجیره های هیدروکربنی تشکیل دهنده ساختار شیمیایی یک روغن است. فرآیند اکسیداسیون موجب تولید هیدروپروکسیدهایی خواهند شد که در دماهای بالا تا حدودی ناپایدارند. این ناپایداری موجب تشکیل رادیکال های آلکوکسی می شوند که دو مسیر را در طول فرآیند اکسیداسیون طی می کنند:

- واکنش با ملکول های هیدروکربن حاضر در سیستم روغن بمنظور تولید الکل؛ یا

- شرکت در یک واکنش زنجیره ای منجر به دو تولید کامپاند هیدروکربنی با وزن ملکولی سبکتر، یک کامپاند کربونیل که می تواند یک آلدهید یا کتون باشد؛ یا یک رادیکال آلکیل

با ادامه فرآیند اکسیداسیون، کامپاندهای آلدهیدی یا کتونیک محصولات متفاوتی تولید خواهند کرد که از آن میان می توان به انواع پلیمرها، اسید های ارگانیک، ترکیبات نامحلول در سیستم روغن، انواع رسوبات، و لجن اشاره کرد که اولین اثر خود را روی جریان روغن با افزایش ویسکوزیته آن نشان می دهند [4,5,6]. اما، همه روغن های صنعتی چنین رفتاری از خود نشان نمی دهند. بعنوان مثال، در روغن های سینتتیک گروه PAG، بدلیل تجزیه زنجیره های پلیمری شرکت کننده در ساختار پلی آلکیل گلیکول طی فرآیند پیرسازی ناشی از اکسیداسیون، شاهد کاهش ویسکوزیته هستیم [4]. از این رو، می توان آغاز وقوع اکسیداسیون و روند پیشرفت آن را می توان با ابزارهایی چون اندازه گیری ویسکوزیته، آزمون FTIR بمنظور اندازه گیری حضور کامپاندهای کربونیل دار، یا با اندازه گیری عدد اسیدی روغن تشخیص داد [6].

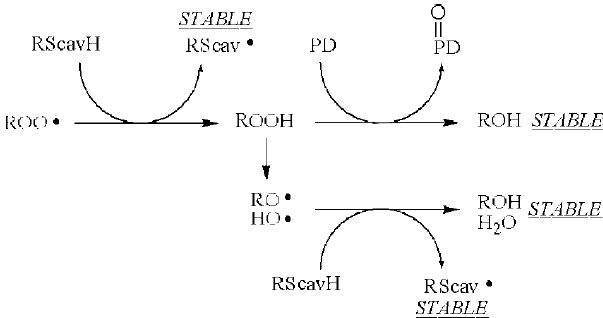

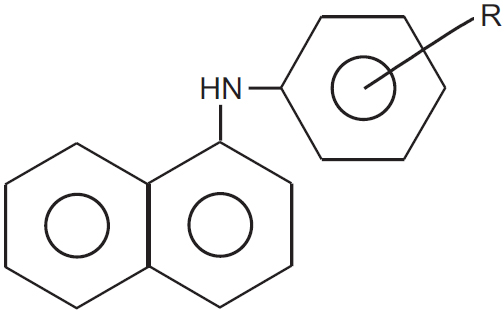

از دیدگاه ساختار شیمیایی و نحوه عملکرد (شکل 3 را ببینید)، ادتیوهای آنتی اکسیدان به دو گروه اولیه و ثانویه تقسیم می شوند:

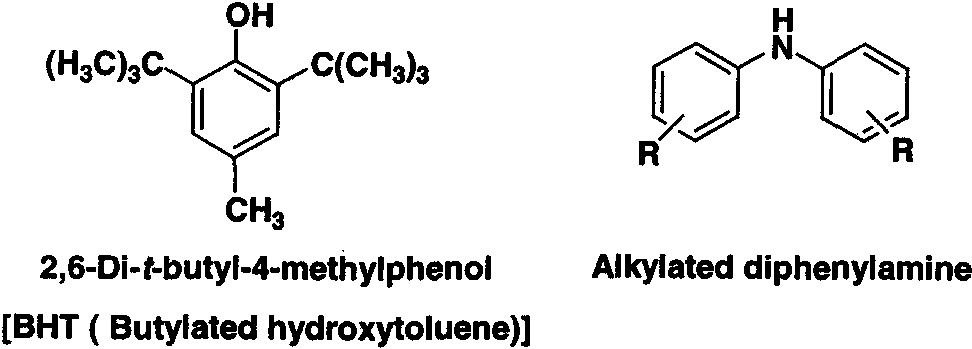

گروه آنتی اکسیدان های اولیه شامل بازدارنده های رادیکال هستند که انواع فنولیک و دی فنیل آمین های آلکیل دار رایجترین آنها محسوب می شوند. گروه ثانویه نیز دربرگیرنده جداسازهای پروکسیدی است که از میان آنها می توان به کامپاندهای سولفور/فسفردار و ارگانومولیبدن ها اشاره کرد [4,6].

شکل 3: شماتیکی از مکانیزم عملکردی ادتیوهای آنتی اکسیدان اولیه (RScav) و ثانویه (PD) در یک سیستم روغن [6]

همانطور که در شکل 3 مشهود است، وظیفه بازدارنده های رادیکال (RScav ها) آنست که در واکنش دهی با عوامل اکسیدساز از ملکول های تشکیل دهنده روغن سبقت جسته و با این مکانیزم فداشوندگی، به تدریج، روند اکسیداسیون سیستم روغن را کند سازند [4]. ساختار شماتیک بازدارنده های رادیکال در شکل 4 نشان داده شده است [5].

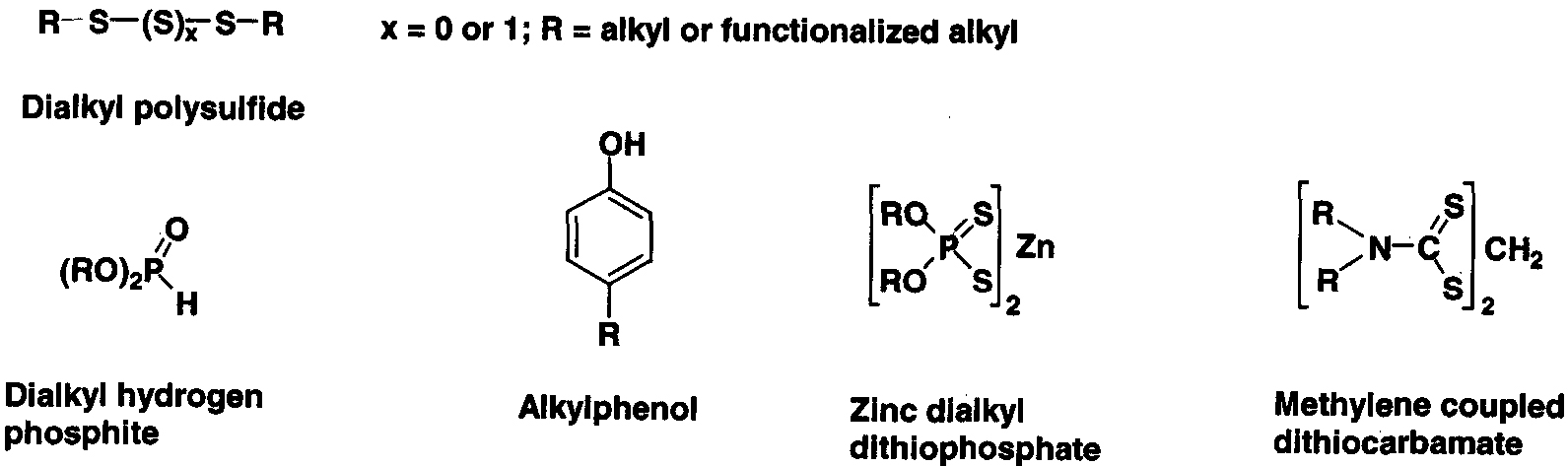

شکل 4: نمای شماتیکی از ساختار شیمیایی انواع ادتیوهای آنتی اکسیدان اولیه (RScav) [5]

جداسازهای پروکسیدی (PD ها)، اما، به گونه دیگری عمل می کنند. آنها هیدروپروکسیدها را به محصولاتی غیررادیکال تبدیل کرده و بدین ترتیب زنجیره واکنشی اکسیداسیون را از هم می گسلند [4]. ساختار شماتیک انواع این ادتیوها نیز در شکل 5 نشان داده شده است [5].

شکل 5: نمای شماتیکی از ساختار شیمیایی انواع ادتیوهای آنتی اکسیدان ثانویه (PD) [5]

در ذیل به رایج ترین ادتیوهای آنتی اکسیدان فهرست شده است که خواص و مشخصات هر یک به تفکیک در بخش های مختص به هر کدام تشریح خواهد شد:

- کامپاندهای سولفوردار

- کامپاندهای فسفردار

- کامپاندهای سولفور-فسفر دار

- آروماتیک آمین ها

- کامپاندهای فنولیک

- کامپاندهای مس دار

- کامپاندهای بور دار

- سایر کامپاندهای فلزدار

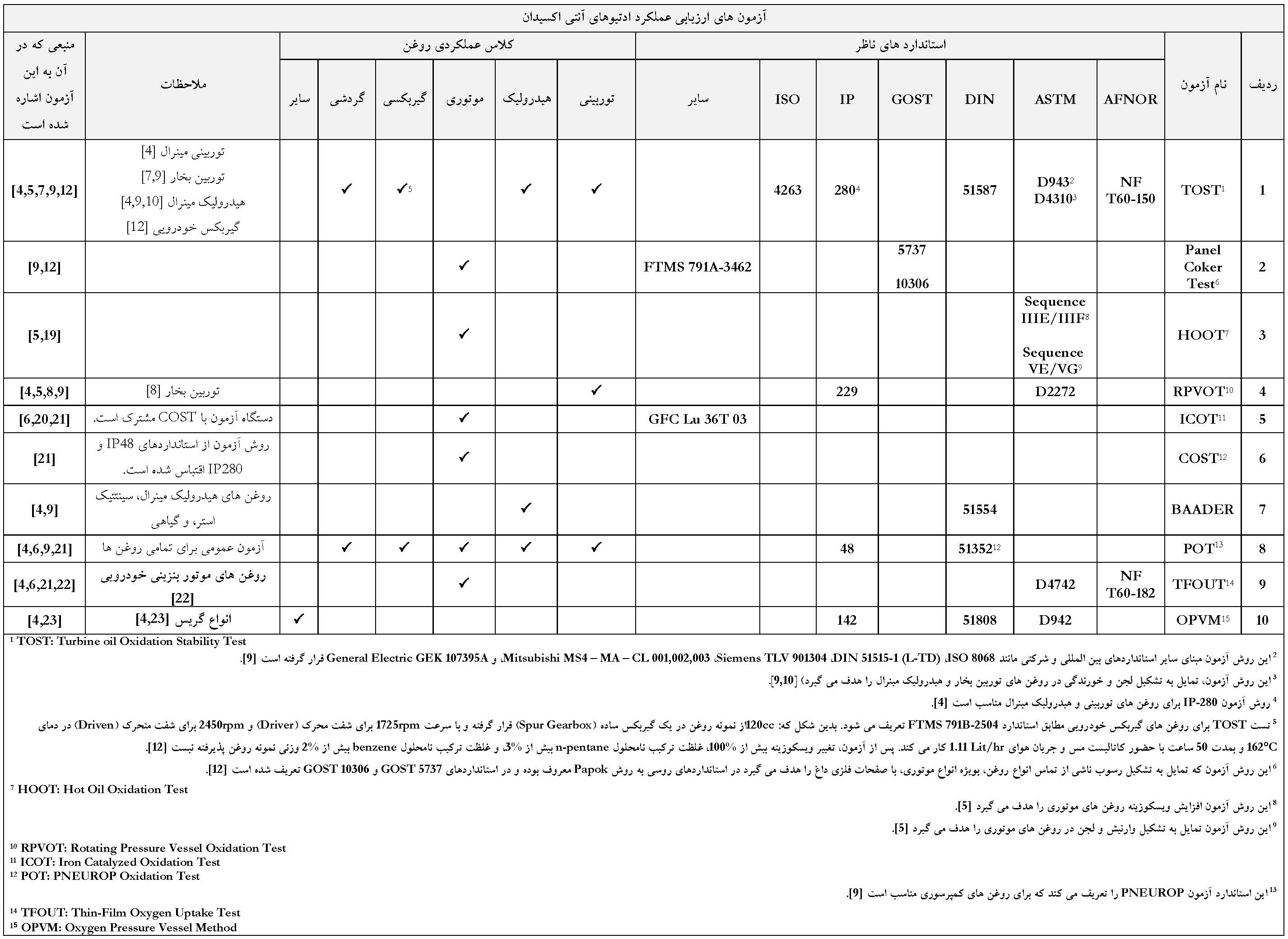

اما، از کجا می توان فهمید که آنتی اکسیدان های حاضر در ساختار یک روغن کار خود را بدرستی انجام می دهند؟ پاسخ به این سوال در انجام یکسری آزمون نهفته است که بمنظور تعیین کارآیی ادتیوهای آنتی اکسیدان در سیستم انواع روغن در استانداردهای مختلف تهیه و تدوین شده است که همگی پایداری سیستم روغن در برابر اکسیداسیون در شرایط آزمایشگاهی را هدف گرفته و مهمترین آنها در جدول 2 خلاصه شده است:

جدول 2: مهمترین تست های سنجش عملکرد ادتیوهای آنتی اکسیدان در انواع روانکارها

علاوه بر موارد مندرج در جدول 2، آزمون های دیگری نیز در استاندارد های متفاوت تدوین شده اند که بنا به توافق با کارفرما و آزمایشگاه قابل سفارشند و از آن میان می توان به موارد زیر اشاره کرد [5]:

- استاندارد IP-306 (مناسب برای روغن های پایه، نتایج آزمون با معیار TOP بیان می شود) [9]؛

- استاندارد DIN 51554 (معروف به آزمون Baader که برای انواع روغن های هیدرولیک مینرال، گیاهی، و سینتتیک استر مناسب است) [9]؛

- آزمون CRC L-38 (که تمایل به خورندگی برینگ ها در روغن های موتوری را هدف می گیرد)؛

- آزمون CRC L-60-1 (مناسب برای روغن های گیربکسی)؛

- استاندارد ASTM D4310 (که تمایل به تشکیل لجن و خورندگی در روغن های توربین بخار و هیدرولیک مینرال را هدف می گیرد) [9,10]؛

- استاندارد ASTM D7873 (که تمایل به تشکیل رسوبات نامحلول در روغن های توربین بخار و توربین گاز منجر به تشکیل لجن ناشی از اکسیداسیون را هدف می گیرد) [9,11]؛

- استاندارد GOST 958 (که تمایل به تشکیل رسوب ناشی از شوک حرارتی را هدف می گیرد) [12]؛

- استاندارد ASTM D5846 [9] (که تعداد ساعات عمر اکسیداسیونی روغن های هیدرولیک، توربین بخار، و توربین گاز را هدف می گیرد) [13]؛

- استاندارد ASTM D6514 [9] (که مقاومت به اکسیداسیون و تمایل به تشکیل رسوبات در دماهای بالا را در روغن های مینرال توربین بخار و گاز را هدف می گیرد) [14]؛

- استاندارد ASTM D4636 [9] (که مقاومت انواع مینرال و سینتتیک روغن های هیدرولیک و موتورهای توربینی هوایی را نسبت به اکسیداسیون و خورندگی قطعات فلزی مختلف را هدف می گیرد) [15]؛

- استاندارد DIN 51506 (که از طریق دو تست اکسیداسیون داغ در دمای 200°C و اندازه گیری کربن باقی مانده از تقطیر، مقاومت به اکسیداسیون روغن های کمپرسور پیستونی را هدف می گیرد) [9]؛

- استاندارد ASTM D2070 [9] (که تمایل به تشکیل لجن در اثر اکسیداسیون داغ روغن های هیدرولیک مینرال را هدف می گیرد) [16]؛

- استاندارد ASTM D2893 [9] (که تمایل به افزایش ویسکوزیته سینماتیک روغن های گیربکسی در اثر اکسیداسیون داغ را هدف می گیرد) [17]؛

- استاندارد ASTM D5763 [9] (که تمایل به تشکیل لجن، افزایش ویسکوزیته سینماتیک، و کاهش وزن انواع روغن های گیربکسی حاوی ادتیو های EP یا بدون آنها را در اثر واکنش های اکسیداسیونی در دماهای بالا را هدف می گیرد) [18]

بدین ترتیب، و با مشخص شدن انواع تست های رایج در زمینه شناخت تاثیر انواع آنتی اکسیدان ها روی سیستم های مختلف روغن، به تشریح مشخصات عملکردی و ساختاری هر یک از گروه های زیرمجموعه ادتیوهای آنتی اکسیدان می پردازیم.

2.1.1 کامپاندهای سولفوردار:

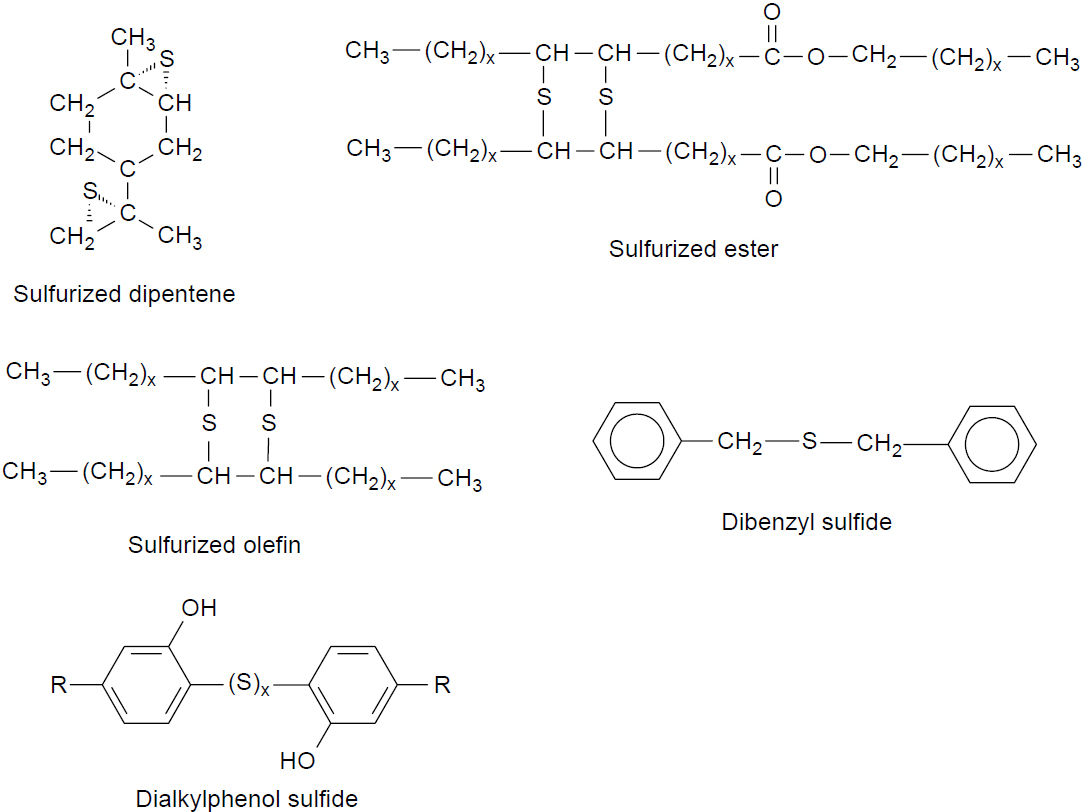

ساختار شماتیک انواع کامپاندهای سولفوردار در شکل 4 نشان داده شده است. در نظر داشته باشید که کامپاندهای صنعتی می توانند از موارد نشان داده شده در شکل 6 بسیار پیچیده تر باشند [3].

شکل 6: شماتیکی از ساختارهای شیمیایی رایج برای کامپاند های سولفوردار [3]

سولفید های آروماتیک کلاس دیگری از ادتیوهای سولفوردار هستند که برای مقاصدی چون آنتی اکسیدان و ممانعت کننده از خوردگی در سیستم های روغن مورد بهره برداری قرار گرفته و از جمله ساده ترین ترکیبات آنها می توان به دی بنزیل سولفید و دیگزیلیل دی سولفید اشاره کرد. نسبت به اینها، آلکیل فنول ها (موسوم به ارگانوسولفور ها در برخی منابع مهندسی [4]) از ساختار شیمیایی پیچیده تری برخوردار بوده و می توانند در انواع مونو-، دی-بوتیل، -آمیل، یا -اُکتیل فنول در واکنش با مونو- یا دیکلرید سولفور بکار گرفته شوند تا کامپاندهای مونو- یا دی سولفید را بدست دهند. در کل، آلکیل فنول سولفید ها عملکرد آنتی اکسیدانی بسیار خوبی در بسیاری از انواع روانکارهای صنعتی از خود به نمایش گذارده اند. بعنوان نمونه، مونو- و دی آلکیل دی فنیل سولفیدها برای روانکارهایی که در دماهای بالا کار می کنند، مخصوصا در مورد انواعی که از روغن های پایه گروه PAO، دی استر، و پلی اُل استر تشکیل شده اند، عملکرد آنتی اکسیدانی مثال زدنی دارند.

از آنسو، کامپاندهای هتروسیکلیک را داریم که با سولفوردار کردن ترکیباتی چون نوربورنن، 5-وینیل نوربورنن دی سیکلوپنتادین، یا متیل سیکلو پنتادین دیمر بدست آمده و علاوه بر خواص آنتی اکسیدانی، قادر به عملکرد بعنوان ادتیوهای گروه EP نیز هستند. بعنوان مثال، می توان به کامپاندهای هتروسیکلیکی مانند n-آلکیل 2-تیازولین دی سولفید در ترکیب با زینک دی آلکیل دی تیوفسفات (معروف به ZDDP و یکی از معروفترین ادتیوهای گروه اولیه یا RScav ها [4]) اشاره کرد که در روغن های موتوری بهترین کارآیی را در تست های آزمایشگاهی نشان داده اند. در زمینه روغن های گیربکس اتوماتیک خودرویی نیز کامپاندهای هتروسیکلیک سولفور و اکسیژن داری استخراج شده اند که عملکرد آنتی اکسیدانی عالی داشته اند [3].

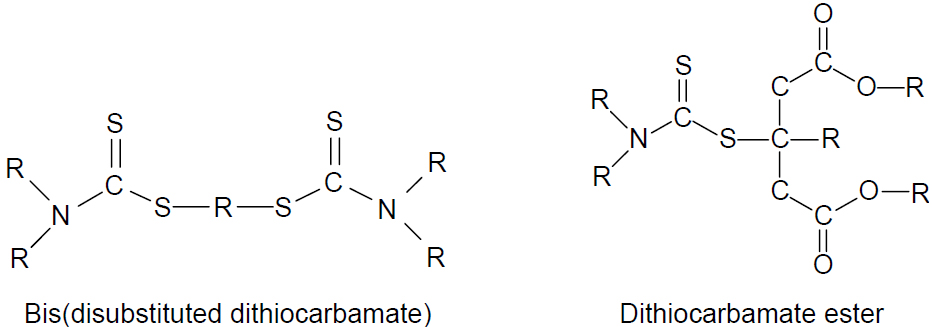

از دیگر کامپاندهای سولفوردار رایج در گروه آنتی اکسیدان ها می توان به سولفور-نیتروژن دار ها اشاره کرد که بیشتر با عنوان شیمیایی دی تیوکاربامات شناخته می شوند. این ترکیبات شیمیایی از دیدگاه مکانیزم عملکردی در گروه ثانویه (PDها) ادتیوهای سولفوردار قرار می گیرند [4]. دی تیوکاربامات ها در دهه 40 قرن بیستم برای اولین بار بعنوان سموم ضدآفت کشاورزی معرفی شدند و کاربرد آنها در جایگاه ادتیوهای آنتی اکسیدان برای انواع روانکار تا اواسط دهه 60 مغفول ماند. امروزه، اما، دی تیوکاربامات ها به یکی از پرکاربردترین کامپاندهای سولفور-نیتروژن دار در زمینه تولید انواع روغن های صنعتی بعنوان ادتیوهای آنتی اکسیدان، ضدسایش، و ضد خوردگی بدل شده اند.

از دیدگاه کامپاندسازی، بسته به نوع ترکیبی که می تواند با هسته دی تیوکاربامات انجام شود، دو دسته کامپاند سولفور-نیتروژن دار می تواند تشکیل شود: بی خاکستر و فلزی.

از بارزترین مثال هایی که در مورد نوع بی خاکستر کامپاندهای سولفور-نیتروژن دار قابل ارائه باشد، می توان به متیلن بیس (دی آلکیل دی تیوکاربامات) [3,4,12] و دی تیوکاربامات استرها [3] اشاره کرد که ساختار شیمیایی عمومی آنها در شکل 7 نشان داده شده است. این دو کامپاند بی خاکستر در ترکیب با کامپاندهای دی فنیل آمین های آلکالین دار (معروف به ADPA) و انواع ارگانومولیبدن برای کنترل رسوبات جریان روغن ناشی از کار در دماهای بالا عملکرد خوبی دارند.

شکل 7: شماتیکی از ساختارهای شیمیایی عمومی برای کامپاند های بی خاکستر سولفور-نیتروژن دار [3]

بطور اخص، متیلن بیس (دی آلکیل دی تیوکاربامات) در بهبود خواص آنتی اکسیدانی روغن های موتوری کم فسفر (با زیر 0.1 درصد وزنی فسفر) کاربرد دارد. در عین حال، این کامپاند بعنوان جایگزینی برای ترکیبات فسفردار در روغن های توربین گازی هوایی استفاده می شوند.

از دیگر انواع ادتیوهای سولفور-نیتروژن دار بی خاکستر می توان به تیادیازول ها اشاره کرد که (با شکل ساختاری مونومر و دیمر) در روغن های موتوری و در ترکیب با ادتیوهای ADPA به افزایش توان مقابله با اکسیداسیون دماهای بالا منجر می شوند. این بهبود رفتار در برابر اکسیداسیون در گریس های لیتیومی حاوی این دسته از ادتیوها نیز قابل مشاهده است [3]. از دیگر کاربردهای تیادیازول ها می توان به انواع سیستم های روغن گیربکسی اشاره کرد. هرچند، این ادتیوها در روغن های توربینی، هیدرولیک، و انواع روغن های مخصوص گیربکس های اتوماتیک نیز صاحب کاربرد محسوب می شوند [12].

خانواده فنوتیازین ها نیز از دیرباز در زمینه مقاوم سازی ساختار شیمیایی روغن های هوایی در برابر اکسیداسیون صاحب کاربرد بوده اند. البته در سال های اخیر، ترکیب فنوتیازین ها با آمین های آروماتیک منجر به تولید ادتیوهای چندکاره ای شده است که می توانند همزمان در نقش آنتی اکسیدان، ضد سایش، و بهبود دهنده VI در انواع روانکار های صنعتی بکار گرفته شوند.

دی آمین سولفیدها (با احتساب دی آمین پلی سولفیدها) نیز آخرین دسته ای از انواع بی خاکستر ادتیو های سولفور-نیتروژن داری هستن که در این مقاله مورد اشاره قرار می گیرند. این دسته از ادتیوها، در ترکیب با یون های مس محلول در روغن، کنترل موثری روی اکسیداسیون انواع روانکار برقرار می کنند. توانمندی برتر این ادتیوها در قیاس با ZDDP بمنظور کنترل روند کاهش ویسکوزیته روغن های موتوری در دماهای کاری بالا بررسی شده و به اثبات رسیده است.

کامپاندهای فلزی سولفور-نیتروژن دار می توانند از طریق پیوند بین یون های فلزی مانند روی (Zn)، مس (Cu)، سرب (Pb)، آنتیموان (Sb)، بیسموت (Bi)، و مولیبدن (Mo) با هسته دی تیوکاربامات تولید شوند. کارآیی این کامپاند ها در نقش ادتیوهای آنتی اکسیدان و ضدسایشی در انواع روغن ثابت شده است که از آن میان، انواع مولیبدن دار صاحب بیشترین کاربرد در روغن های موتوری هستند. البته کاربرد این ادتیو دارای محدویت هایی نیز هست. بدین ترتیب که در روانکارهایی که کمتر از 3% وزنی ترکیبات آروماتیک و کمتر از 50ppm سولفور و ازت در ساختار خود داشته باشند، استفاده از ادتیو های دی تیوکاربامات مولیبدن دار و ADPA با محدویت مواجه است. از طرف دیگر، بهره گیری از پکیج ادتیوهای دی آلکیل دی تیوکاربامات مولیبدن و انواع HP (بعنوان دو گروه زیرمجموعه کامپاندهای سولفوردار) در روغن هایی با بیش از 45% وزنی ساختار تک یا دو حلقه ای نفتن و کمتر از 50ppm سولفور و ازت در ساختار شیمیایی خود توصیه نمی شود [3]. اما، در کنار این محدودیت ها، کامپاندهای فلزی دی تیوکاربامات ها (بیشتر Zn)، از کارآیی خوبی در زمینه کنترل فرآیند اکسیداسیون و ممانعت از خوردگی، بویژه در برینگ های نقره دار، برخوردارند. براساس تحقیقات انجام شده، کارآیی این دسته از ادتیوهای سولفور-نیتروژن دار از ZDDP بیشتر بوده و سقف حرارتی عملکرد آنها نیز 50 تا 60°C بالاتر است [12].

2.1.2 کامپاندهای فسفردار:

کارآیی فسفر بعنوان مانعی در برابر فرآیند اکسیداسیون و تشکیل لجن در سیستم روغن از همان ابتدای تولد دانش روغنکاری شناخته شده بود. اما، از دیدگاه خواص شیمیایی عناصر، فسفر نیز مانند سولفور (گوگرد) می تواند برای آلیاژهای غیرآهنی خورنده باشد. از این رو، استفاده از آن در ساختار روغن ها بیشتر به شکل کامپاندهای محلول در روغن (مانند لسیتین) دیده می شود. از دیگر شکل های کاربرد آنتی اکسیدان های فسفردار در روغنسازی می توان به فسفیت استرهای خنثی یا اسیدی سینتتیک اشاره کرد که قدمت بالایی در این حوزه دارند. در زمینه روغن های پایه مینرال، رایج ترین آنتی اکسیدان ها را می توان فسفیت های آلکیلی و آریلی [3,4] مانند تری آریل و تری آلکیل فسفیت ها [4]، تری بوتیل فسفیت، و تری فنیل فسفیت دانست که کامپاندهای متعدد و متنوعی از آنها تاکنون به ثبت تجاری رسیده اند. از دیگر انواع آنتی اکسیدان های فسفردار می توان به نمک های کلسیم،آلومینیوم، یا باریم اسید فسفریک های آلکیل دار اشاره کرد [3].

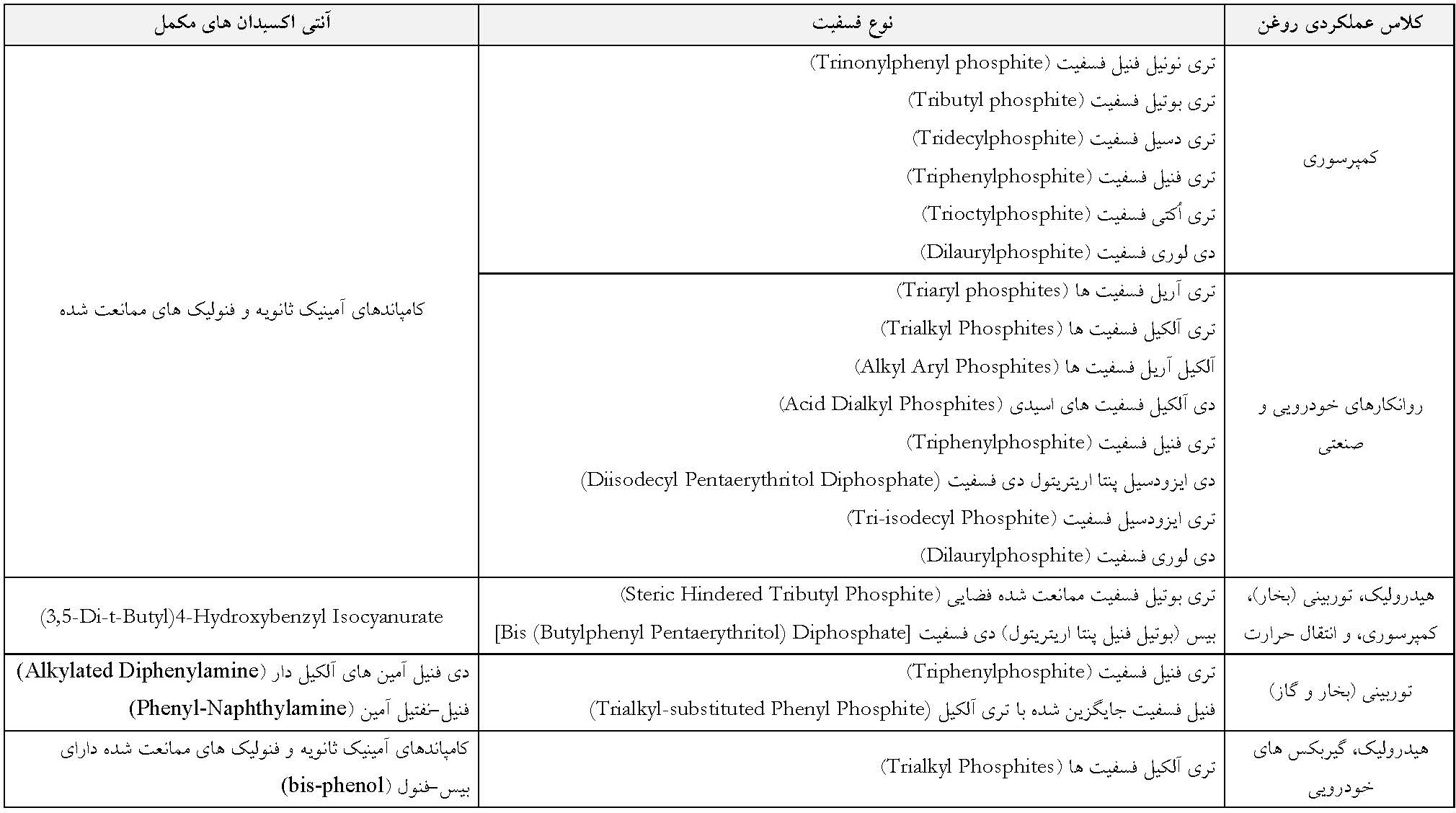

جدول 3 خلاصه ای از انواع فسفیت های معرفی شده طی سه دهه پیش تاکنون به همراه کاربرد هریک در سیستم های مختلف روغن را ارائه کرده است.

جدول 3: کاربرد آنتی اکسیدان های فسفردار در روغن های مختلف صنعتی [3]

همانطور که در جدول 3 قابل مشاهده است، بمنظور بهینه سازی عملکرد آنتی اکسیدانی ادتیوهای فسفردار، می توان انواع فسفیت را با آنتی اکسیدان های HP یا آمینیک تلفیق کرد [3,4].

2.1.3 کامپاندهای سولفور - فسفردار:

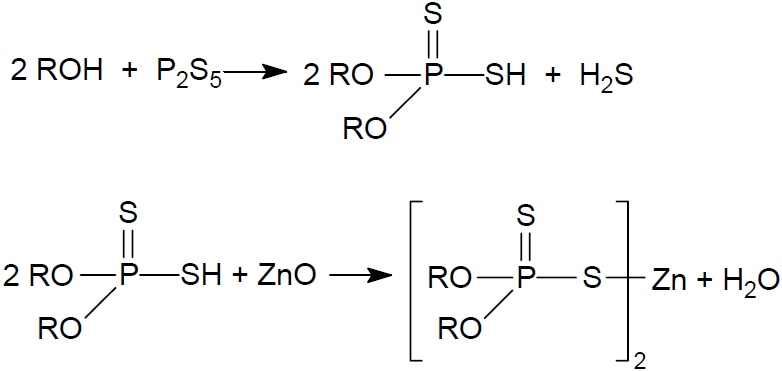

ایده ادتیو آنتی اکسیدانی که هر دو عنصر سولفور و فسفر را در یک ملکول جمع کرده باشد و تلاش برای تولید تجاری آن، به شناسایی قابلیت های بالقوه دو عنصر نامبرده در محافظت از انواع هیدروکربن در برابر اکسیداسیون و، در عین حال، این حقیقت باز می گردد که کامپاندهایی که هر دو این عناصر را در ساختار خود داشته باشند، نسبت به آنهایی که فقط از یکی از این دو عنصر در ساختار خود بهره می برند، کارآیی بیشتری در دفع اکسیداسیون سیستم های هیدروکربنیک دارند [3]. بدین ترتیب که سولفور خواص آنتی اکسیدانی به ادتیو بخشیده و فسفر اثر ضد خوردگی در آن ایجاد می کند [12]. از این رو، روغن های صنعتی که امروزه در دسترسند، حداقل از یکی از ادتیوهای سولفور-فسفردار در ترکیب خود استفاده می کنند [3].

یکی از رایجترین و مهمترین ادتیوهای سولفور-فسفردار، دی آلکیل دی تیو فسفات های فلزی هستند [3,4,12] که در حالت کلی و عمومی، حاصل واکنش پنتاسولفید های فسفردار با الکل های اولیه تا ثانویه (C3-C12) و فنول های آلکیل دار بمنظور تشکیل دی تیوفسفریک اسیدها یا دی آلکیل دی تیو فسفریک اسیدها و سپس، خنثی سازی اسید حاصله با توسل به یک کامپاند فلزی مانند اکسید روی (Zn)، باریم، مولیبدن، کلسیم، یا پتاسیم [3,4] و در عین حال، آمونیا، آنتیموان، و سرب [4] محسوب می شوند که از آن میان می توان به ZDDP (یا ZnDTP [4]) اشاره کرد که حاصل خنثی سازی اسید های دی آلکیل تیو فسفریک و تشکیل نمک روی (Zn) بوده (شکل 8 را ببینید) و با سابقه مصرف بیش از 70 ساله در انواع روانکار، به جزیی لاینفک و کلیدی از ساختار شیمیایی روغن های موتوری و گیربکسی تبدیل شده است. ادتیوهای زیرمجموعه ZDDP علاوه بر نقش آنتی اکسیدانی، خواص ضدسایشی خوبی نیز از خود نمایش می دهند. بدین ترتیب که در فضای تبادل تنش بین دو سطح فلزی، ZDDP ها با تشکیل فیلمی غنی از سولفید و فسفات، مانع حمله اسیدهای ارگانیک به سطوح فلزی می شوند [3,12].

شکل 8: فرآیند تشکیل ZDDP [3,4]

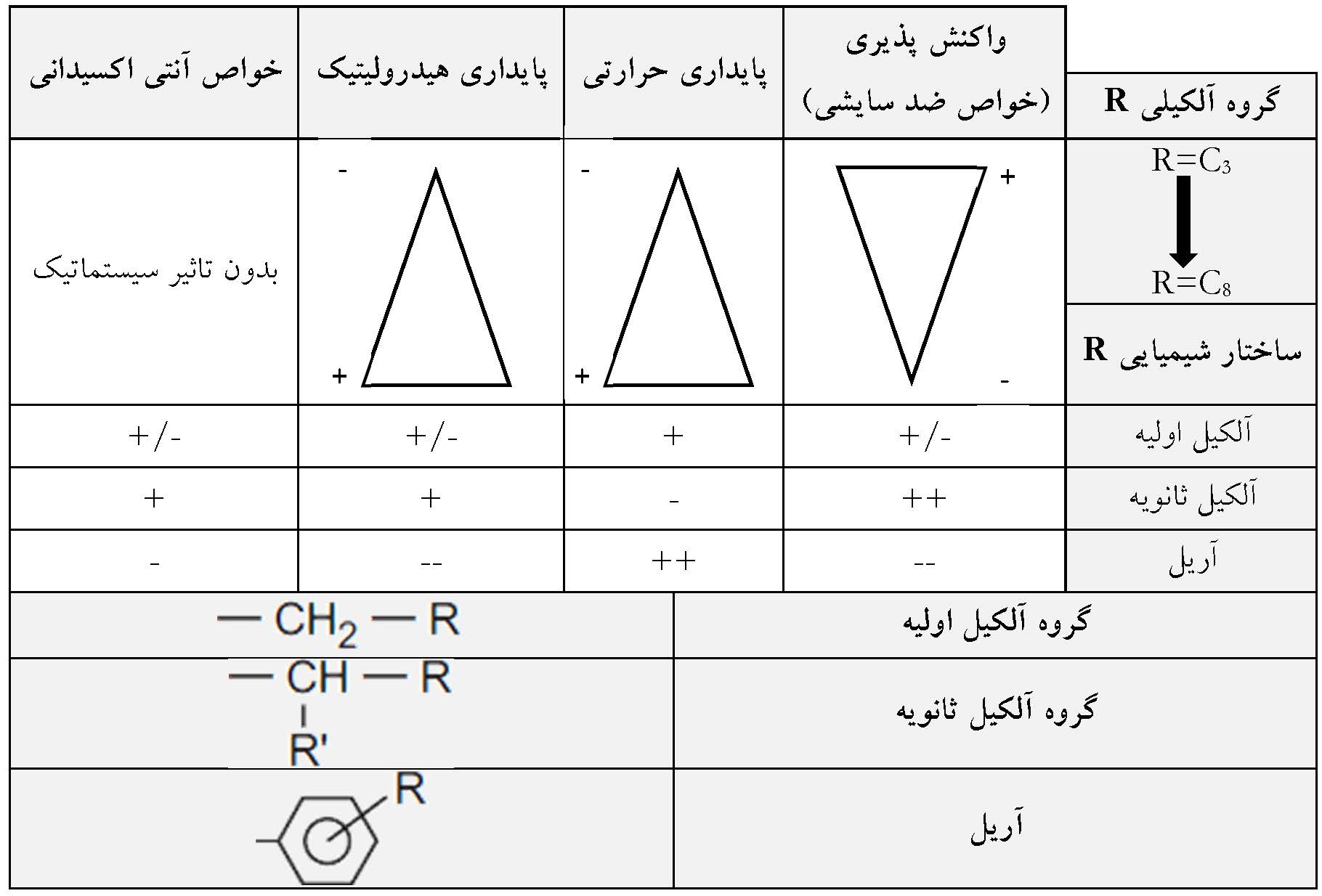

الکل های مختلفی تاکنون برای واکنش دهی با پنتاسولفیدهای فسفردار مورد استفاده قرار گرفته اند که از رایجترین آنها می توان به انواع آلیفاتیک، سیکلیک، و فنولیک اشاره کرد و از آنجا که ترکیب و خواص الکل مصرفی روی رفتار ادتیو نهایی تاثیرگذار است، امروزه، استفاده از الکل هایی با وزن ملکولی سنگین تر (مانند لوریل، اُکتیل، سیکلوهگزیل، متیل سیکلوهگزیل، و آمیل یا بوتیل فنول) بمنظور بهبود پایداری حرارتی و انحلال پذیری ادتیو حاصله در روغن ترجیح داده می شوند [3]. جدول 4 اطلاعات بهتری در این زمینه می دهد.

جدول 4: تاثیر ساختار شیمیایی الکل روی خواص ZDDP حاصله [4]

بطورکلی، استفاده از واکنش نمک های بدست آمده از واکنش اسید دی آلکیل دی تیو فسفریک و الکل های C4/C5 بمنظور تولید ZDDP بیشترین رواج را دارد. اما، برای اهداف خاص (مانند محافظت از سیستم روغن در برابر دماهای بالا) بهره گیری از مشتقات دیگر آلکیل و آریل دار مناسبتر انگاشته می شود. از دیگر سو، بدلیل رفتار خورنده ZDDP در برابر فلزات رنگین مانند مس (Cu) و نقره (Ag) [3,12]، توسل به روش های سنتزی دیگری مانند استفاده از فسفیت های آلکیل یا آریلی (مانند تری فنیل فسفیت) در واکنش با اسید دی آلکیل دی تیو فسفریک در دمای 110°C بمدت یکساعت قبل از اضافه کردن اکسید روی (Zn) یا بهره گیری از گلیکول در واکنش با اسید بمنظور حصول یک مونو اِستر حاوی گروه هیدروکسیل، یا استفاده از بوتیل الکل ها، یا حتی استفاده از مخلوطی از چند نمک فلزی، امتحان شده است. راه دیگر، اما، بهره گیری از کمپلکس های فسفرو دی تیوات ارگانومولیبدنی است. در کاربردهای خاص (مانند روغن های موتوری، روغن های تراشکاری، روانکارهای خودرویی، و برخی گریس های خاص)، کامپاندهای مولیبدن دار، معروف به MoDTPها [4]، محلول در روغن (مخصوصا کمپلکس های فسفرو دی تیوات مولیبدن دار با زنجیره های آلکیلی مختلفی اعم از آمیل، اکتیل، 2-اتیل هگزیل، و ایزودسیل) بدلیل عملکرد چندگانه آنها اعم از ضد سایش، آنتی اکسیدان، EP، ضد ایجاد سوراخ های ریز، و ضد اصطکاک مرجح هستند [3,4]. در برخی موارد، تلفیق دو ادتیو ZDDP و ترکیبات مولیبدن دار نیز مطالعه شده است. نتایج چنین مطالعاتی بیانگر آن بوده اند که استفاده صرف از ادتیو مولیبدن دار عملکرد ضعیفی طی آزمون های اکسیداسیون از خود نشان داده است. حال آنکه، همین ادتیو در تلفیق با ZDDP مقاومت خوبی در برابر اکسیداسیون به نمایش گذاشته است [3].

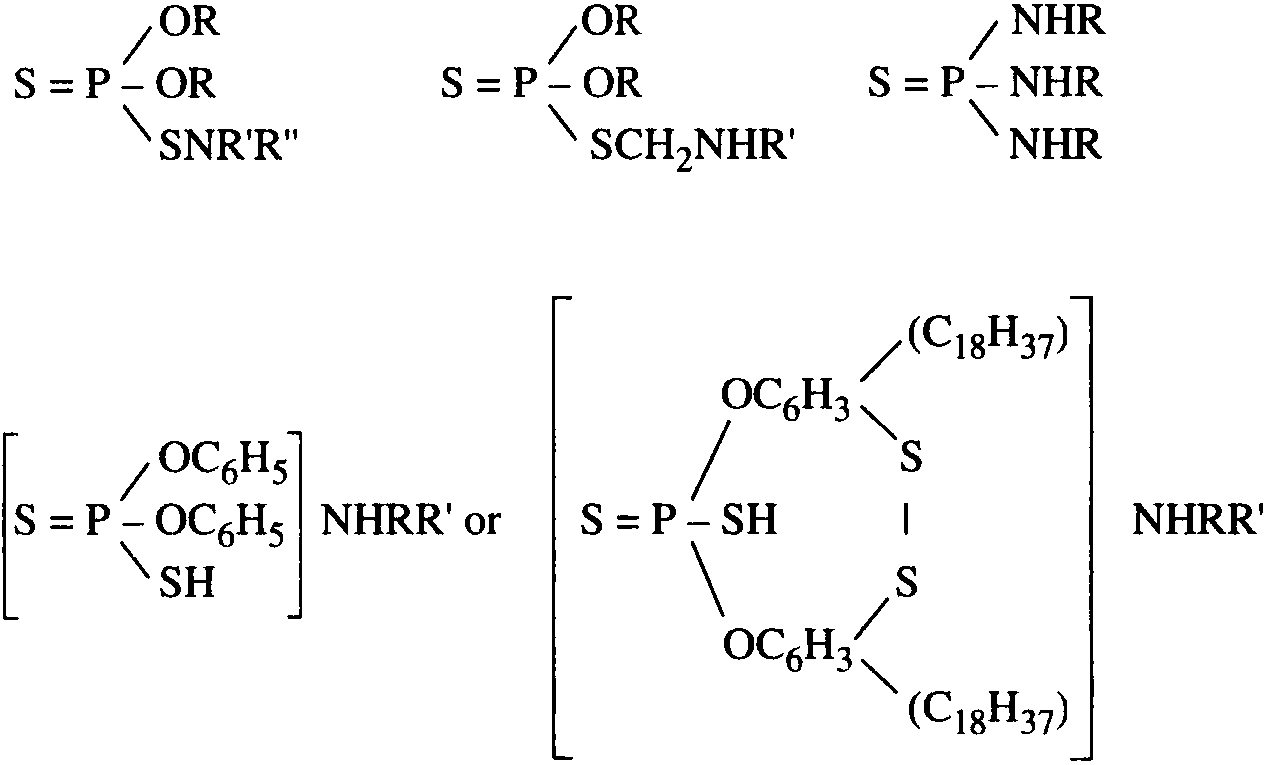

علاوه بر مشکلاتی که دی تیو فسفات های روی (Zn) برای برخی فلزات رنگین ایجاد می کنند، بطورکلی، بهره گیری از ادتیوهای حاوی دی تیوفسفات های فلزی مشکلات بزرگتری نیز به سیستم روغن تحمیل می کنند که از آن میان می توان به سمی بودن، مشکلات زیست محیطی، رسوب در فیلترها، آلایندگی، و... اشاره کرد. از این رو، مطالعات گسترده ای بمنظور جایگزینی این دسته از ادتیوها با کامپاندهای بی خاکستر در روانکارهای صنعتی و خودرویی شکل گرفت و در نتیجه، کامپاندهای بی خاکستری براساس مشتقات حاصل از اسیدهای دی آلکیل فورفورودی تیوییک حاوی فسفر، ازت، و تیونیک سولفور معرفی شدند [3,12]. شکل 9 را ببینید.

شکل 9: شماتیکی از ساختار شیمیایی ادتیوهای بی خاکستر [12,4]

این دسته از ادتیوها در دماهای بالا (حدود 300°C) کارآیی خود را حفظ کرده و از این رو در سنتز روغن های موتوری خاص و مقاوم کاربرد خوبی پیدا کرده اند [12].

از دیدگاه عملکردی، هرچند ادتیوهای بی خاکستر حاصل از دی آلکیل دی تیو فسفریک اسید-O,O,S-تری استرها نسبت به ادتیوهای فسفردار محصول واکنش نمک های فلزی با اسید دی تیو فسفریک از پایداری هیدرولیتیک بالاتر و قیمت پایینتر برخوردار بوده و خواص ضدسایشی خوبی از خود نشان می دهند [12]، اما، خواص آنتی اکسیدانی آنها ضعیف شده است [4]. البته، درست مانند ZDDP، توان واکنش دهی این دسته از ادتیوها نیز می تواند با تغییر استخلاف های ارگانیک تحت تاثیر قرار گیرد [4].

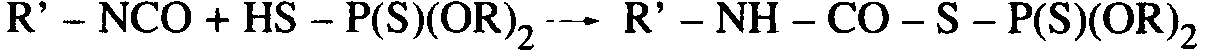

از طرف دیگر، کاربامویل دی تیو فسفات ها گروه S (که محصول واکنش بین مونو و دی ایزوسیانات ها با اسید دی آلکیل دی تیو فسفریک هستند) از نظر آنتی اکسیدانی همانند ZDDP بوده، ولی از نظر کارآیی ضد سایشی از آن بهتر عمل می کنند. شکل 10 را ببینید.

شکل 10: واکنش شیمیایی منجر به تشکیل کاربامویل دی تیو فسفات های گروه S [12]

اما، این همه داستان نیست! این مشتقات نسبتا ناپایدار کاربامویل های گروه S، گذشته از پایینتر بودن دمای تجزیه شیمیایی نسبت به ZDDP، توانایی نگهداری در انبار کمتری نیز داشته و تمایل به ژله ای شدن را از خود نشان می دهند. اضافه بر این، این دسته از ادتیوهای بی خاکستر، برخلاف ZDDP، حفاظت خوبی از سطوح فلزی ارائه نداده و از این رو، نیازمند آنند که ادتیوهای ضد خوردگی در پکیج ادتیوی آنها حضور داشته باشند [12].

2.1.4 آروماتیک آمین ها:

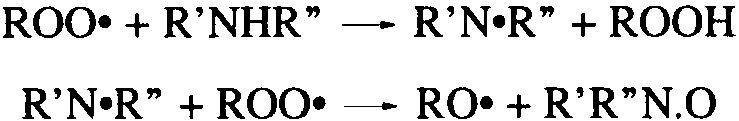

از میان گروه های مختلف آمین، آروماتیک آمین های اول، دوم، و سوم، به همراه دی آمین ها، آنتی اکسیدان های موثری محسوب می شوند. اما، از آن میان، آمین های آلیفاتیک خواص آنتی اکسیدانی مسجلی نداشته و از این رو بیشتر بعنوان پایدارساز رنگ در روانکارها کاربرد دارند [12]. مکانیزم اثر آمین ها از چندین جهت قابل بررسی است. بعنوان مثال، در مورد آروماتیک آمین های اول و دوم، مکانیزم اثر ابتدا با انتقال هیدروژن آغاز شده و با تشکیل رادیکال های به مراتب پایدارتر ایمینوکسیل ادامه می یابد [3,12]. شکل 11 را ببینید.

شکل 11: مکانیزم اثر ادتیوهای آمین اول و دوم [12]

در مرحله بعدی، رادیکال های R’N•R” (شکل 11) با رادیکال های آلکیل پروکسی و آلکوکسی [3] واکنش می دهند تا محصول نهایی این مکانیزم که از نوع هیدروکسیل آمین است را تشکیل دهند [12].

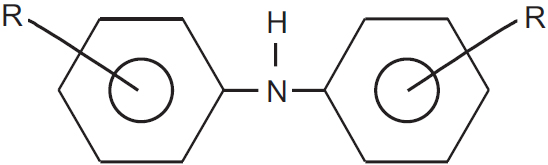

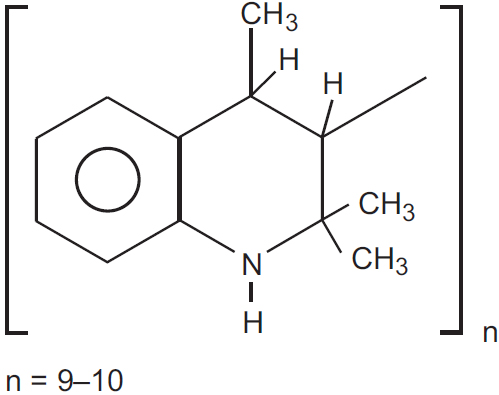

در هر دو تیپ از روغن های مینرال و سینتتیک، گروه دوم آروماتیک آمین ها را می توان برجسته ترین دانست [4,12] که از مکانیزم بازدارندگی رادیکال بمنظور محافظت از سیستم روغن در برابر اکسیداسیون بهره برده و از نمونه های زیرمجموعه این گروه می توان به دی فنیل آمین های آلکیل دار یا ADPA [3] (شکل 12)، PANA (شکل 13)، و TMQ (شکل 14) اشاره کرد [4].

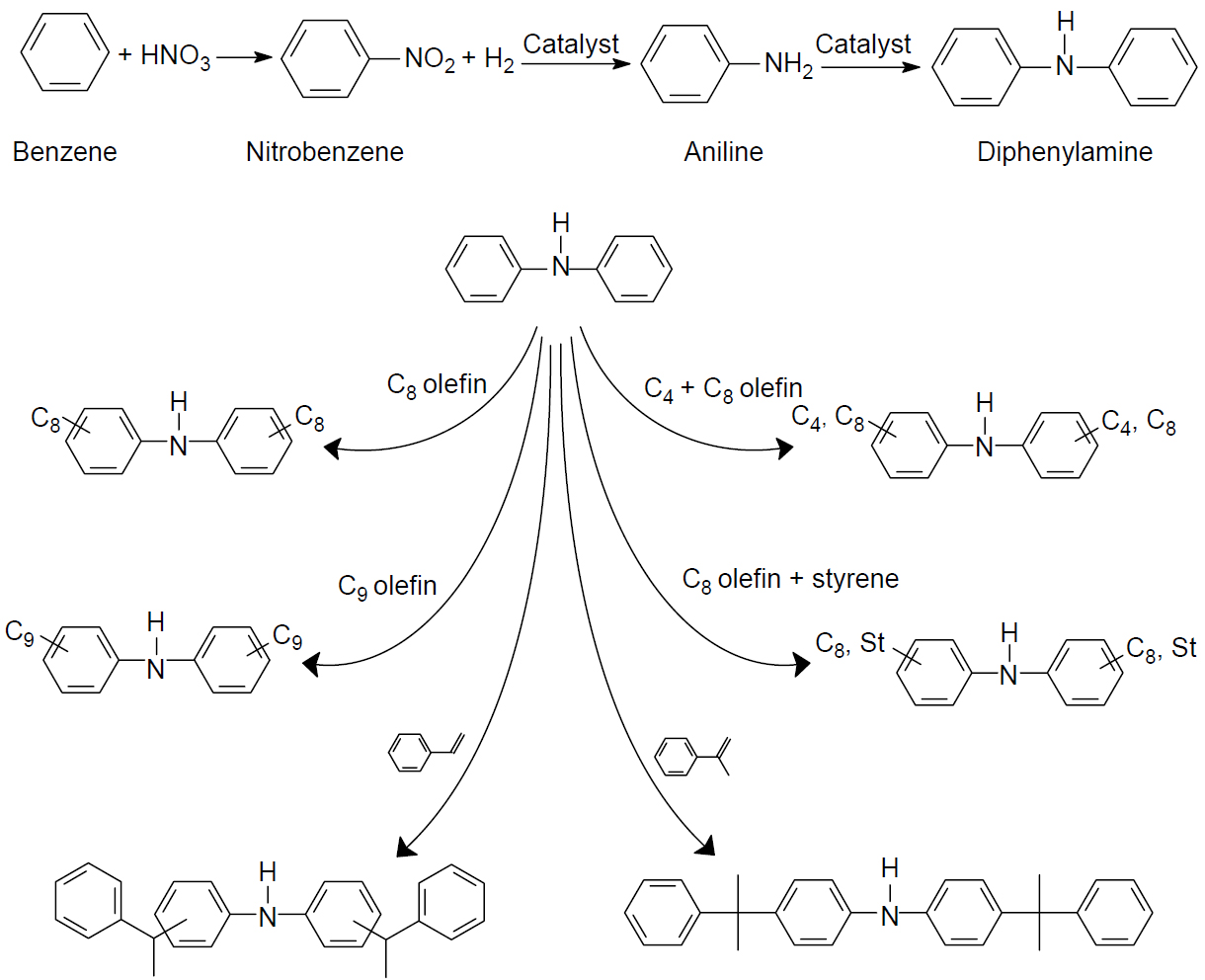

شکل 12: ساختار شیمیایی دی فنیل آمین های آلکیل دار یا ADPA [4]

امروزه، دی فنیل آمین های آلکیل دار یا ADPA مهمترین و شاخص ترین کلاس از ادتیوهای آنتی اکسیدان آمینیک بوده و بیشترین مصرف را در روغن های موتوری و برخی روغن های صنعتی از جمله روغن های توربینی دارا هستند. در مورد روغن های توربینی، محصولات اولیگومریک حاصل شده از کندانسیون گرمایی و شیمیایی ADPA و PNA آلکیل دار در حضور آلدهید می توانند کارآیی روغن های توربینی را بالا برده و تمایل آنها به تشکیل لجن را کاهش دهند (که باید با توسل به آزمون های RPVOT و TOST مندرج در جدول 2 این مقاله صحه گذاری شوند). از آن سو، بنزیل آمین های استخلافی یا آمینو تترا هیدرو نفتالن استخلافی در ساختار روغن های سینتتیک PAO یا پلی اُل استر ها کاربرد داشته و روغن های حاوی این دسته از ادتیوهای ADPA خوردگی فلزی بسیار کم، افزایش ویسکوزیته اندک، و تمایل اندک به تشکیل لجن از خود نشان می دهند. در مورد روغن های موتوری، ادتیوهای فنیلن دی آمین باعث بهبود رفتار این روغن ها در آزمون ICOT (تعریف شده در جدول 2 این مقاله) می شوند. در زمینه روغن های موتور مصرفی در لکوموتیوها نیز حاصل واکنش بین هیدروکاربیل سوکسینیک اندیدرید و 5-آمینو-تریازول منجر به بهبود خواص آنتی اکسیدانی می شود. نحوه سنتز انواع ADPA در شکل 13 نشان داده شده است [3].

شکل 13: نحوه سنتز انواع ADPA [3]

ادتیوهای ADPA در محدوده دمایی بالا (بیش از 120°) نسبت به آنتی اکسیدان های فنولیک کارآیی بسیار بیشتری دارند [3,4]. این ویژگی در محدوده دمایی معمول (زیر 120°C) حتی بهتر است و کارآیی دوبرابری ADPA در برابر ادتیوهای HP را به رخ می کشد [3]. با این وجود، ادتیوهای ADPA منجر به تشکیل رسوبات تیره رنگ (معمولا قهوه ای) در ساختار روغن می شوند و لذا، پس از مدت نسبتا کوتاهی از کار روغن، شاهد تیره شدن آن هستیم [4].

ادتیوهای ADPA و PANA را می توان برای پایدارسازی روغن های پایه سینتتیک و گریس های روانکار مورد استفاده قرار داد. ادتیوهای PANA در محدوده دمایی معمول (زیر 120°C [3,4]) بویژه در سیستم های روغن مینرال، روغن های غیرآروماتیک، و روغن های با آروماتیسیته بهینه خواص آنتی اکسیدانی خوبی دارند. با اینحال، ناپایداری رنگ در کنار تمایل به تشکیل رسوبات نامحلول (در مقایسه با آنتی اکسیدان های فنولیک [4]) را می توان از جمله نقاط ضعف این ادتیوها دانست [12].

شکل 14: ساختار شیمیایی PANA [4]

از آن سو، روغن های سیلیکونی رفتار جالبی در مقابل آنتی اکسیدان ها دارند. روغن های سیلیکونی در برابر انحلال پذیری دیگر کامپاندهایی که طبیعت سیلیکونی نداشته باشند بشدت مقاومند. از طرف دیگر، هرچند روغن های سیلیکونی ذاتا در برابر اکسیداسیون مقاوم فرض می شوند، اما، در دماهای بالا طاقت از دست داده و تمایل زیادی به ژله ای شدن از خود نشان می دهند. بمنظور درمان این نقیصه، کامپاندهایی مانند پلی آروماتیک ها (شامل دی نافتیل، بنزانترن، و فلوئوروآنترن) تا سقف دمایی 285°C در دسترسند. اما، درست برخلاف روغن های سیلیکونی، مقاومت به اکسیداسیون در سیلیکون اسید استرها نسبتا پایین بوده و با وجود این، سیلیکون اسید استر ها کاملا پذیرای ادتیوهای آنتی اکسیدان هستند. کارآمدترین آنتی اکسیدان های در مورد سیلیکون اسید استر ها را می توان آمین های آروماتیک (بویژه PANA) دانست.

ادتیوهای TMQ زیرمجموعه آمین های سیکلیک محسوب شده و بدلیل انحلال پذیری ضعیف در روغن های مینرال، بیشتر در گریس ها و روانکارهای قطبی (مانند استرها و PAG ها [12]) کاربرد دارند [4].

شکل 15: ساختار شیمیایی TMQ [4]

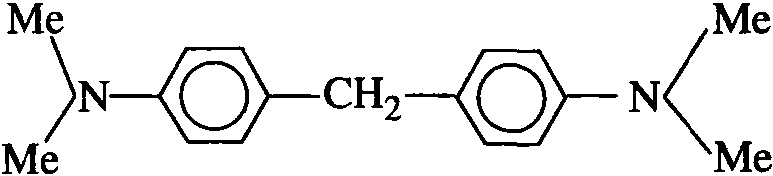

آمین های گروه سوم نیز در سیستم روغن قابل استفاده بوده و از جمله رایجترین آنها می توان به تترا متیل دی آمینو دی فنیل متان اشاره کرد. شکل 16 را ببینید.

شکل 16: ساختار شیمیایی تترا متیل دی آمینو دی فنیل متان [4]

ادتیوهای آمین گروه سوم، باید در غلظت های بالاتری نسبت به گروه اول و دوم در سیستم روغن (بویژه در مورد روغن های مینرال) مصرف شوند تا از توانایی محافظت از روغن های صنعتی در برابر اکسیداسیون برخوردار باشند. اما، استفاده از آنها لاجرم به روغن رنگ تیره ای داده و منجر به تشکیل رسوبات نامحلول (بعنوان محصولات اکسیداسیون) در آن می شود؛ مثل تمامی آمین ها [12].

با توجه به این نقاط ضعف، ادتیوهای آمینوفنولیک معرفی شدند [3,12] که برخی مانند پیروگالول، اسید گالیک، دی بوتیل ریزورسینول، هیدروکویینون، دی فنیل آمین، فنیل-آلفا-نفتیل آمین، بتا-نفتول [3]، و دی متیل آمینو متیل فنول [12] از جمله شاخص ترین آنتی اکسیدان های مصرفی در روغن های توربینی و گریس های صنعتی به شمار می روند [3]. از جمله آمینوفنول هایی که مصرف آن بیشتر در روغن های ترانسفورماتور روسی رایج است می توان به 4-هیدروکسی دی فنیل آمین اشاره کرد [12]. این دسته از کامپاندها، اما، در روغن های موتوری چندان کارگر نیافتاده اند. هرچند، می توان اذعان کرد که با پیشرفت فناوری آنتی اکسیدان های آمینوفنولیک کارآمدی ابداع و معرفی شده اند که هم اکنون در ساختار روغن های صنعتی (بویژه توربینی) کاربرد بسیار دارند داشته و از آن جمله می توان به پیوند آمین با گروه هیدروکسی فنالکین با زنجیره کربنی بلند یاد کرد که گروه فنول را از آمینو ازت جدا کرده و همین جداسازی منجر به بهبود میل به بخار شدن در محیط (فراریت)، پایداری حرارتی، و انحلال پذیری در روغن شده است [3].

در زمینه افزایش پایداری حرارتی روغن ها، ترکیب کامپاندهای PANA با غلظت 1 تا 2 درصد با دی فنیل آمین های استخلافی N یا C می تواند در سیستم روغن تا 200°C مقاومت به حرارت ایجاد کند. اما، برای دماهای بالاتر (تا 260°C)، ادتیوهایی مانند نفتول های پلی آلکیل دار، بی فنیل های پلی هیدروکسیل دار، و بنزوفنون های هیدروکسیل دار عملکرد بهتری دارند [12]. بدین ترتیب، می توان روغن های موتوری یا هیدرولیک مقاوم به حرارت تولید کرد.

بطورکلی، ثابت شده است که ترکیب آلکیل یا آلکنیل سوکسینیک اسید انیدرید با یک آمین مناسب می تواند منجر به بهبود خواص سیستم روغن، بویژه در اکسیداسیون داغ، شود. شاهد این موضوع، واکنش اسید پلی آلکنیل سوکسینیک، در وهله اول با آمین دوم آروماتیک و سپس یک آلکانول آمین است که در روغن های موتوری منجر به بهبود خواص آنتی اکسیدانی، دیسپرسانتی، و ضد خوردگی (صحه گذاری شده با روش تست کاترپیلار) شده است [3].

2.1.5 کامپاندهای فنولیک:

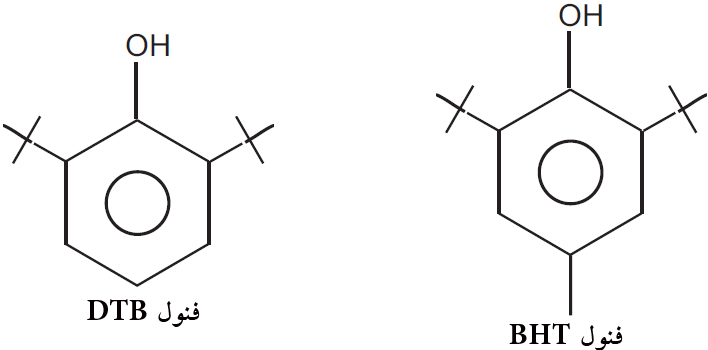

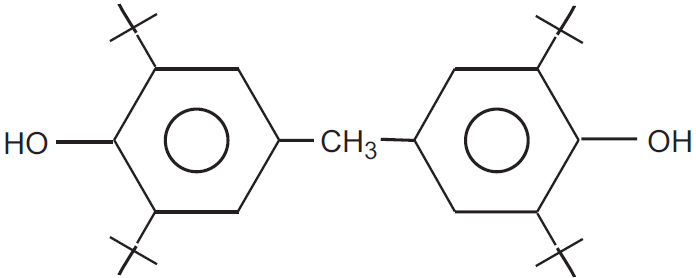

فنول ها خود به تنهایی بصورت آنتی اکسیدان عمل نمی کنند [12]. اما، صورت های ممانعت شده فنول، بویژه فنول های ممانعت شده بصورت استریک (شامل مشتقات فنول تک-، دو-، و چند هسته ای [4])، گروه دیگری از آنتی اکسیدان ها را تشکیل می دهند [3,4,12] که از نظر عملکردی جز دسته بازدازنده های رادیکال محسوب شده و در انواع روغن ها و گریس های صنعتی و خودرویی صاحب کاربرد هستند. براساس ساختار شیمیایی، فنول ها را می توان به دو دسته فنول های ساده (مانند BHT و DBT) و فنول های پیچیده (مانند MBDTB) که معمولا بشکل پلیمرهای سنگین با وزن ملکولی بالاتر از 1000 یافت می شوند، تقسیم کرد [3,4]. شکل های 17 و 18 را ببینید.

شکل 17: ساختار شیمیایی ادتیوهای فنولیک ساده [4]

ادتیوهای فنولیک با ساختار پیچیده و پلیمریک فراریت کمتری از خود نشان داده و بدلیل وزن ملکولی بالا برای کاربردهای داغ مناسب هستند [4]. با اینحال و بطورکلی، ادتیوهای فنولیک ممانعت شده بصورت استریک برای دماهای زیر 125°C مناسبند. این در حالی است که دمای عملکردی آمین ها، سلنید ها، و فنوتیازین ها بین 150~175°C محدود می شود [12].

شکل 18: ساختار شیمیایی ادتیوهای فنولیک پیچیده [4]

ساختار شیمیایی، خواص فیزیکی مهم، و کاربردهای تیپیک ادتیوهای فنولیک در جدول 5 خلاصه شده است.

جدول 5: ساختار شیمیایی، خواص فیزیکی، و کاربردهای معمول برخی ادتیوهای فنولیک رایج در روغنسازی [3]

2.1.6 کامپاندهای مس دار:

به تحقیق ثابت شده است که کامپاندهای فلزی روی مراحل مختلف اکسیداسیون روغن ها تاثیرگذار باشند. از میان عناصر مختلف فلزی، مس (به شکل نمک های مس محلول در روغن [3,4])، آهن، و سرب بیشترین تماس با بدنه روغن را دارا بوده و دو عامل میزان تماس با روغن و دمای محیط روغن می تواند بیشترین سهم را در اثربخشی کامپاند فلزی روی اکسیداسیون روغن داشته باشند. بعنوان مثال، در محدوده دمای زیر 150°C، یون های مس در جلوگیری از اکسیداسیون روغن فعالتر از آهن هستند. حال آنکه با عبور دمای عملکردی از 180°C، آهن جای مس را خواهد گرفت [12]. خواص آنتی اکسیدانی کامپاندهای مس محلول در روغن از سال ها پیش در صنعت روغنسازی شناخته شده بود و استفاده از آنها در روغن های گیربکسی که در تماس با آلیاژهای مس و برنز بکار رفته در بخش های مختلف گیربکس، برینگ های دارای بابیت مس، یا قطعات برنزی زینتر شده تشکیل دهنده سیستم کلاچ از چند سال پیش رواج داشته است که از میان معروفترین آنها می توان به دی هیدروکاربیل دی تیوفسفات مس و دی تیوکاربامات مس اشاره کرد.

بمنظور حفظ توان آنتی اکسیدانی کامپاندهای مس در سیستم روغن، لازم است غلظت آن در محدوده بهینه 100~200ppm حفظ شود. چراکه در پایینتر از این محدوده بهینه، کامپاندهای مس اثربخشی خود را در سیستم روغن از دست داده و در بالاتر از این مقدار نیز نداخل وظایف بین ادتیو آنتی اکسیدانی مس دار و ادتیوهای ضد سایشی رخ خواهد داد که در نهایت ریسک فرسودگی در نقاط تمرکز تنش تماسی را افزایش خواهد داد.

در زمینه روغن های موتوری، حضور نمک های مس محلول در روغن، در کنار ادتیوهایی مانند ZDDP، و آنتی اکسیدان های آمینیک و فنولیک، در پاس کردن آزمون TOST تاثیر شدیدی خواهد داشت. در مورد روغن های سینتتیک، حضور کامپاندهای مس دار (شامل نفتانات، اولئات، استئارات، و پلی ایزو بوتیلن سوکسینیک انیدرید مس) به کمک کامپاندهای آروماتیک چندحلقه ای آمده و منجر به کنترل روند تشکیل رسوبات ناشی از اکسیداسیون داغ می شوند.

کامپاندهای پیچیده تر مس حاصل زنجیره های واکنشی طولانی تر نمک های مس دار نیز می توانند بعنوان ادتیوهای آنتی اکسیدان موثر در سیستم های مختلف روغن مورد استفاده قرار گیرند. یکی از مثال های رایج در این زمینه، واکنش بین کربوکسیلات مس یا تیوسیانات مس با یک دیسپرسانت مانند مونو-، بیس-، یا لاکتون اُکسازولین است که تشکیل یک کمپلکس ازت و مس دار را در سیستم روغن داده و منجر به افزایش تمایل روغن به کنترل اکسیداسیون و تشکیل وارنیش می گردد. از سوی دیگر، محصول واکنش بین یک نمک مس دار (اعم از استات، کربنات، یا هیدروکسید) با یک انیدرید سوکسینیک استخلافی حاوی حداقل یک گروه اسید کربوکسیلیک آزاد منجر به تقویت خواص آنتی اکسیدانی داغ با گوشه چشمی به بهبود خواص ضد اصطکاکی در روغن های موتوری خواهد شد. در مطالعه ای دیگر که با استفاده از یک اسید کربوکسیلیک HP انجام شد، کامپاندهای مس حاضر در سیستم روغن موتور در کنترل تمایل به تشکیل لجن در اکسیداسیون داغ و افزایش ویسکوزیته روغن موفق عمل کرده اند. البته، تلفیق این تکنیک با کمک گرفتن از آنتی اکسیدان های فنولیک و آمینیک در بهبود هرچه بیشتر خواص روغن موتور بسیار موفق نشان داده است [3].

2.1.7 کامپاندهای بور دار:

پژوهش های انجام شده بمنظور جایگزینی ZDDP با هدف تطابق هر چه بیشتر با الزامات زیست محیطی نوین منجر به توجه مجدد به خواص استرهای بوردار بدلیل توانمندی بالقوه آنان در بهبود خواص آنتی اکسیدانی، ضد اصطکاکی، و ضد سایشی سیستم روغن، به تنهایی یا در صورت بکارگیری به همراه سایر ادتیوها، شد. اما در ابتدای امر، رفتار پیچیده بور در تقابل با سایر عناصر فعال در سیستم روغن (مانند سولفور، فسفر، و ازت) باید درک می شد. در زمینه مقاومت سیستم روغن به اکسیداسیون داغ (دمای 163°C)، ادتیوهای بور-اکسیژن داری (شامل اپوکسیدهای بور، آلکاندیول های تک یا چندگانه بورات دار، بورات های هیدروکویینون-هیدروکسی استر میکس شده، فنول استرهای بورات فنیل های ممانعت شده، محصولات واکنش بین اسید بوریک با کندانسیت های فنول با آلدهیدهای آروماتیک یا آلیفاتیک) معرفی شده اند که از افزایش ویسکوزیته روغن جلوگیری کرده و مانع اسیدی شدن محیط روغن در این دمای عملکردی بالا می گردند.

از طرفی، بورات استر های نیتروژن دار از قدیم الایام به دلیل خواص آنتی اکسیدانی و ضدسایشی خود معروف بوده اند که احتمالا ناشی از تشکیل فیلم غنی از نیترید بور روی سطوح مماس باشد. با بالا رفتن دمای عملکردی، ترکیبات بورات دار دی آمین آلکیل ها در معیت آلکوکسید های هیدروکربیلن زنجیره طویل و اسیدهای کربوکسیلیک با وزن ملکولی اندک خواص آنتی اکسیدانی و ضد اصطکاکی خوبی از خود نشان داده اند. در همین راستا، بورات استرها در ترکیب با ADPA یا دی تیوفسفات های روی (Zn) در سیستم روغن PAO و در دمای 180°C عملکرد آنتی اکسیدانی بسیار خوبی داشته اند. در این میان، اثربخشی ترکیب بورات استرها با ZDDP از آن جهت حائز اهمیت محسوب می شود که نیاز به فسفر را بدون تخریب خواص اکسیداسیون روغن کاهش می دهد.

با وجود مزایای فوق و علیرغم نقاط قوت بورات استرها در بهبود خواص سوده شناختی و آنتی اکسیدانی روغن ها، تاکنون شاهد استفاده گسترده از آنها در صنعت روغنسازی نبوده ایم که شاید بخاطر حساسیت آنها به هیدرولیز باشد [3]. فرآیندی که منجر به تولید مشتقات حاوی اسید بوریک در محیط روغن می شود که هم در روغن نامحلول است [3] و هم WAN روغن را بالا خواهد برد که در نهایت منجر به افزایش سایندگی، مخصوصا در روغن های موتوری، خواهد شد.

2.1.8 سایر کامپاندهای فلزدار:

علاوه بر مواردی که در بخش های مختلف این مقاله در رابطه با کامپاندهای فلزدار اشاره شد، در سال های اخیر شاهد معرفی کامپاندهای فلزی محلول در روغنی (مانند نمک های اسید ارگانیک، نمک های آمین، اکسیژنات ها، فنات ها، و سولفونات های تیتانیوم، زیرکونیوم، و منگنز[3] یا فنات ها و سالیسیلات های فراقلیایی منیزیم و کلسیم [4]) بمنظور بهبود مقاومت انواع روغن ها به اکسیداسیون بوده ایم. برخی از این کامپاندها، عاری از فسفر و سولفور بوده و از این رو، برای استفاده در موتورهای خودرویی مدرن مناسبند. بعنوان مثال، روغن های موتوری که با 25~100ppm تیتانیوم حاصل از ایزوپروکسید (V) تیتانیوم تولید شده اند که در آزمون های دوام در محیط داغ (280°C) شرکت KOMATSU و استاندارد ASTM D6618 بسیار موفق عمل کرده اند.

از دیگر سو، کامپاندهای تنگستن دار محلول در روغن یا معلق در آن معرفی شده اند که بیشتر با تنگستات آمین ها یا تنگستن دی تیوکاربامات ها تولید شده اند که در ترکیب با دی آریل آمین ثانویه و فنوتیازین های آلکیل دار موجب بهبود چشمگیر تمایل به کنترل رسوبات و اکسیداسیون روغن های موتوری شده اند.

در آخر، نمک های مولیبدن عاری از سولفور (مانند کربوکسیلات های مولیبدن) را داریم که در ترکیب با انواع ADPA موجب بهبود مقاومت به اکسیداسیون انواع روغن های موتوری، در عین افزایش خواص ضداصطکاکی آنها، شده اند [3].

3. منابع و مآخذ:

جهت اطلاع از جزییات منابع استفاده شده در این مقاله، مراجعه به نسخه چاپی این مقاله، چاپ شده در نشریه نگهدرای و تعمیرات در صنایع نفت، گاز، و پتروشیمی به آدرس http://www.netsanews.ir توصیه می شود.

برگزاری کارگاه آموزشی آنالیز روغن موتور

با درود و پاسداشت (احترام)

عطف به برگزاری کارگاه آموزشی آنالیز روغن موتور (سطح پیشرفته) در حاشیه یازدهمین همایش بین المللی موتور های درونسوز و نفت در ساپکو برگزار شده بود، برآن شدم که پاورپوینت این کارگاه آموزشی را به اشتراک بگذارم.

برای دانلود فایل پاورپوینت این کارگاه، روی لینک کلیک بفرمایید:

تفسیر نتایج آزمون MPC: نگاه نزدیک

با درود و پاسداشت به تمامی مخاطبین محترم وبلاگ دانش روغنکاری

موضوع مقاله کوتاهی که پیش رو دارید، درک نتایج حاصل از آزمون MPC یا VPT در مورد تمایل بالقوه انواع روغن (بویژه موتوری و توربینی) به تشکیل وارنیش است.

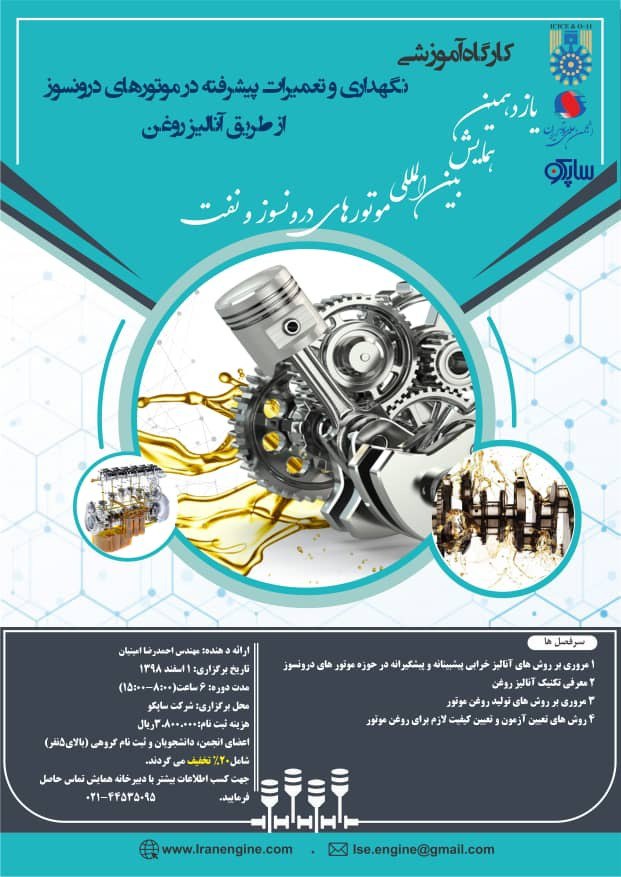

هدف از آزمون MPC که مخفف Membrane Patch Colorimetry است و در استاندارد ASTM D7843 تعریف شده است [1,7]، کمک به کارشناس آنالیز روغن برای درک مکانیزم تشکیل رسوبات نامحلول در جریان روغن است. بسیاری از افراد کم اطلاع یا کم تجربه، از آزمون MPC این را می دانند که هرچه نتایج این آزمون که گاه با ΔE نشان داده می شود، عدد بالاتری را نشان دهد، می توان نتیجه گرفت که روغن مورد تست پتانسیل بالاتری برای تشکیل وارنیش داشته و تاثیر بیشتری از اکسیداسیون گرفته است. اما، همیشه اینطور نیست و هدف از نوشتن این مقاله کوتاه نیز همین است.

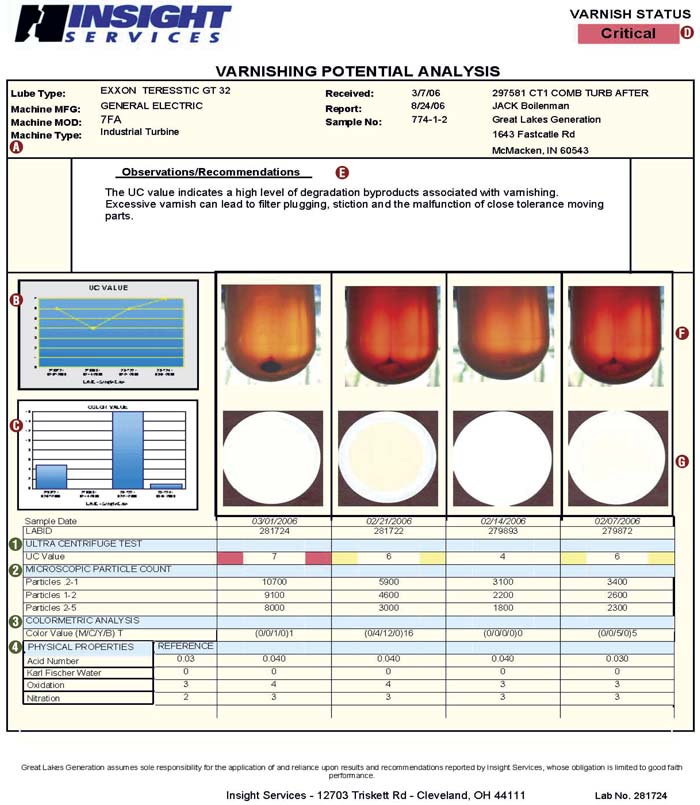

بعنوان نکته آغازین، نمونه ای از نتایج آزمون MPC در شکل 1 نشان داده شده است.

شکل 1: نمونه از نتایج آزمون MPC که گاه با عنوان VPT نیز بدان اشاره می شود [1]

نتیجه آزمون MPC نشان داده شده در شکل 1 از سه بخش تشکیل شده است: بخش L که هرچه بالاتر باشد، مقدار ذرات سیاه رنگ در نمونه روغن نیز بالاتر است. این ذرات سیاه می توانند دوده باشند که معمولا از میکرودیزلینگ، تخلیه الکترواستاتیک، یا شوک های حرارتی موضعی (معروف به Hot Spot) در مدار روغنرسانی ناشی می شوند. مقدار بخش a هرچه بالاتر باشد، نشاندهنده خطر بیشتر ذرات خورنده تشکیل دهنده لجن یا از دست رفتن اثر ادتیوهای EP است. بخش b نیز هرچه بالاتر باشد، نشاندهنده حساسیت بیشتر روغن به رسوبات چسبنده است [1].

اساسا، آزمون MPC تجمع کامپاندهای نامحلول در نمونه روغن (معروف به Insolubles) را اندازه گیری می کند. می دانیم که کامپاندهای نامحلول در جریان روغن، بسته به سایز و دانسیته، می توانند همراه جریان روغن حرکت کرده یا در اولین نقطه سکون مدار روغنرسانی ته نشین شوند. بنابراین، اینکه محل نمونه گیری از مدار روغنرسانی کجا باشد و نحوه نمونه گیری در دقت نتایج آزمون MPC و درست یا خطا بودن تفسیر نتایج آن تاثیر شدیدی دارد. برای اطلاعات بیشتر در مورد جزییات پارامترهای موثر بر نمونه گیری روغن ها، مطالعه پست «اصول نمونه گیری» در همین وبلاگ توصیه می شود.

بنابراین، معنی پاراگراف بالا آنست که نتیجه آزمون MPC همیشه و الزاما به معنای شدت و ضعف حضور تمامی انواع کامپاندهای نامحلول در جریان روغنی که در حال آنالیز سلامت آن هستیم، نیست!

این حقیقت از آنجایی نشات می گیرد که ذرات معلق یا قابل ته نشینی در جریان روغن کاملا متفاوت و متنوع بوده و می توانند شامل تکه اسفنج، یک تراشه فلزی، یک لکه لجن، قطره ای آب، یا حتی یک تراشه چوبی یا سلولزی باشند. اینها آلاینده هایی با منشا و رفتار قطبی هستند که می توانند توسط ادتیوهای قطبی جذب و از جریان روغن جدا شوند. اما، همه آلاینده های حاضر در سیستم روغن و همراه با جریان روغن در مدار روغنرسانی قطبی نیستند و با مکانیزم فوق قابلیت جمع آوری و جداسازی از جریان روغن را ندارند. مثال هایی از چنین آلاینده های غیرقطبی عبارتند از واکس، تفلون، روغن مینرال (زمانی که با روغن سینتتیک تلفیق شود؛ مثلا در جایگزینی روغن مینرال قدیمی یک تجهیز با روغن سینتتیک جدید)، انواع چربی ها، مواد ضدآب، و هیدروفوبیک [4]. بنابراین، هرچند آزمون MPC به کارشناس آنالیز روغن درباره شدت تجمع ذرات نامحلول در جریان روغن اطلاعاتی می دهد، اما همه چیز را نمی گوید! تازه این اصل در حالتی درست است که نمونه گیری صحیحی انجام شده باشد!

بعنوان نمونه، گیربکسی را در نظر بگیرید که روغن آن توسط یک کارشناس آنالیز روغن در حال بررسی بوده و صدور دستور توقف کار تجهیز بمنظور انجام امور تعمیراتی براساس نتایج آزمون MPC قرار است انجام پذیرد. فرض کنید یکی از دندانه های یکی از چرخدنده های درون پوسته این گیربکس شکسته است. مالک تجهیز، طی یک دوره تعمیرات روتین، اقدام به تخلیه روغن درون پوسته گیربکس نموده و کف کارتل روغن (Sump) چشمش به یک تکه از دندانه چرخدنده می خورد که خیلی شیک و تمیز از یکی از چرخدنده ها جدا شده و کف کارتل روغن افتاده است. وقتی مالک تجهیز (رییس تعمیرات یا ...) با آزمایشگاه روغن تماس می گیرد و گلایه می کند که «چرا پس آزمایشگاه تابحال در این زمینه هشداری نداده بود؟!» با این پاسخ احتمالی روبرو می شود: «چون دندانه گیربکس توی ظرف نمونه گیری نبود خب!» [1].

برای بررسی بهتر، نگاه دقیقتری می اندازیم به برگه نتیجه آزمون آنالیز روغن MPC. شکل 2 را ببینید.

شکل 2: نمونه ای از برگه نتایج آزمون MPC [2]

در شکل 2، بخش هایی را می بینید که با حروف A تا G مشخص شده اند. این بخش ها، به ترتیب، عبارتند از:

A: اطلاعات مشتری، تجهیز، و نمونه روغن ارسالی به آزمایشگاه

B: نمودار زمانی نتایج آزمون قبلی تاکنون معروف به نمودار UC (مخفف Ultra-Centrifuge) با ترتیب از چپ به راست

C: نمودار آنالیز کالوریمتریک یا Colorimetric Analysis که حاوی اطلاعات تغییرات رنگ سنجی با ترتیب چپ به راست است

D: وضعیت وارنیش موجود در مدار روغنرسانی تجهیز یا Varnish Status با چهار وضعیت: نرمال، At Risk، Marginal، و Critical

E: وضعیت سلامت کلی روغن

F: تصاویر لوله UC که برای استخراج مقادیر و رسم نمودار UC استفاده می شود

G: تصاویر پچ های رنگی که برای استخراج مقادیر و رسم نمودار آنالیز کالوریمتریک استفاده می شود [2]

آزمون MPC در ادبیات مهندسی با عناوینی چون VPT (مخفف Varnish Potential Test) [1] و VPA (مخفف Varnish Potential Analysis) [2] نیز شناخته می شود. مبنای این نامگذاری ها آن است که می توان از نتایج آزمون MPC که اعداد بالایی را نشان می دهند این نتیجه اولیه را گرفت که تمایل بالقوه روغن مورد مطالعه برای تشکیل Varnish بیشتر از قبل شده است. به دیگر سخن، مقصود از این جمله آن است که کارشناس آنالیز روغن متوجه این حقیقت باشد که اعداد بالا در نتایج آزمون MPC تنها نمایش دهنده این واقعیت مهندسی هستند که نمونه روغنی که در حال آنالیز آن هستیم مقادیر بالایی از ذرات نامحلول را در خود دارد؛ و این حقیقت قطعا به این معنی نیست که تمامی این ذرات نامحلول توانایی و قابلیت ته نشین شدن و تشکیل وارنیش را دارند [1].

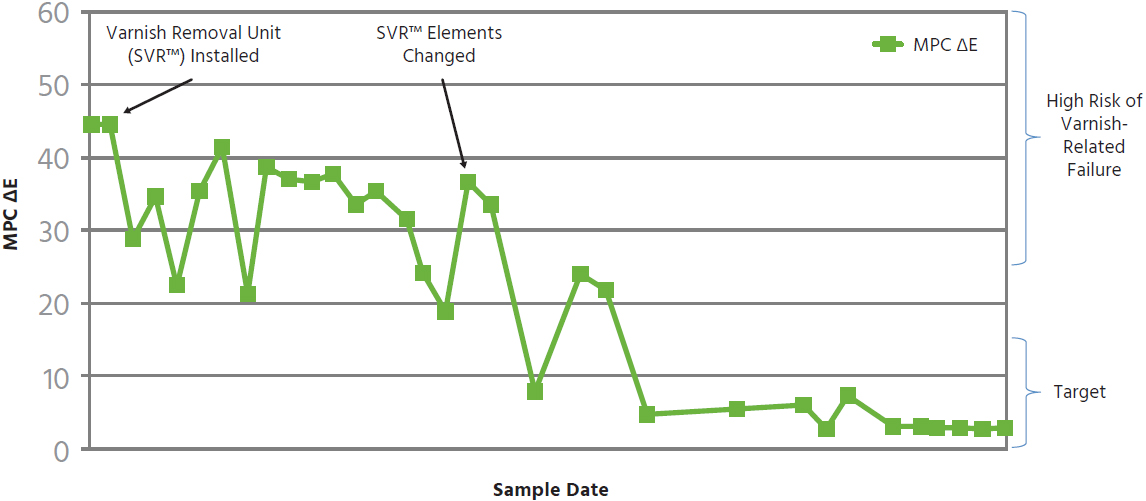

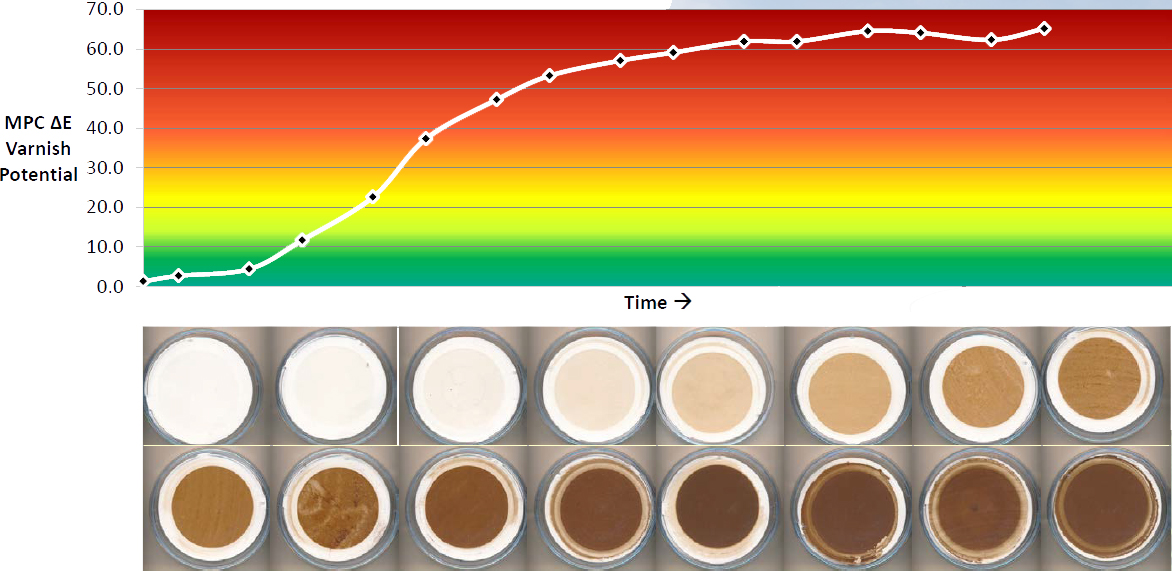

اما، چقدر محتمل است که ذرات نامحلولی که با آزمون MPC وجودشان تشخیص داده می شود، قابلیت ته نشینی و تشکیل وارنیش را داشته باشند؟ پاسخ به این سوال در افزایشی شدن روند نمودار زمانی تغییرات شاخص ΔE است. شکل 3 را ببینید.

شکل 3: نمونه ای از نمودار نتایج MPC برحسب زمان و بخش های مختلف این نمودار که با نمونه گیری های مختلف از مخزن روغن یک توربین گاز بدست آمده است [3]

در نمودار شکل 3، این روند رو به کاهش است. بنابراین،هرچند مقادیر آزمون MPC در ابتدا بالا بودند در مورد این توربین گاز، اما، با کاهشی شدن روند زمانی تغییرات ΔE، می توان نگرانی از بابت احتمال تشکیل وارنیش را در خصوص این نمونه روغن رفع کرد.

اما، این نتیجه گیری و رفع نگرانی از مالک تجهیز با توجه به شکل 3 نیز صحیح نیست! چرا؟!

وقتی در نمودار تغییرات زمانی ΔE، کاهش یا سکته ناگهانی رخ می دهد، برخلاف اینکه اقدام اصلاحی انجام شده باشد، این تغییرات و این نمودار غلط است...همین!

امروزه، این واقعیت به امری کاملا پذیرفته شده در میان متخصصین آنالیز روغن بدل شده است که حتی تجهیزات و سیستم هایی که مقادیر MPC اندکی از خود نشان می دهند می توانند طی یک بازرسی چشمی ساده، رسوبات شدیدی در مدار روغنرسانی خود داشته باشند. بنابراین، عنوان Varnish Potential یا VP (آنطور که در برخی منابع برای اطلاق به این تست بکار برده می شود) نمی تواند اطلاق صحیحی باشد. این سناریو وقتی ترسناکتر می شود که تنش های حرارتی شدید و موضعی در کار باشد. مثل یک برینگ که در شرایط کاری داغ کار می کند (برای اطلاعات بیشتر در این حوزه، پست «داغ شدن برینگ ها» در همین وبلاگ را ببینید). در چنین حالتی، وارنیش تمامی هندسه برینگ را احاطه کرده و داخل جریان روغن نمی شود. بنابراین، با آزمون MPC نمی توان آن را تشخیص داد. حالت دیگری که رواج زیادی نیز دارد، وقتی است که سرعت رسوب ذرات نامحلول در جریان روغن تقریبا برابر با سرعت تشکیل فیلم وارنیش باشد. در چنین حالتی، آزمون MPC نتایجی کاملا پایدار و بدون تغییرات شدید را از خود به نمایش می گذارد. مثلا اگر نتایج آزمون MPC<10 باشد، تغییر شدیدی در طول زمان حاصل نخواهد شد و مسلما این به معنی عدم تشکیل وارنیش در سیستم روغن نیست [1]. از این رو، تکیه تنها و صرف به شاخص های عددی MPC می تواند گمراه کننده بوده و منجر به اخذ تصمیمات هزینه زا، غیردقیق، و ناموثر در تعمیر و نگهداری تجهیز شود [7].

حال، سوال اینجاست که اگر آزمون MPC کافی نیست و نمودار روند تغییرات زمانی ΔE آن نیز غلط انداز است، پس راهکار درست و قابل اطمینان برای آنالیز روغن یک تجهیز و پایش وضعیت آن چیست؟!

پاسخ به این سوال در ترکیبی از چندین آزمون نهفته است:

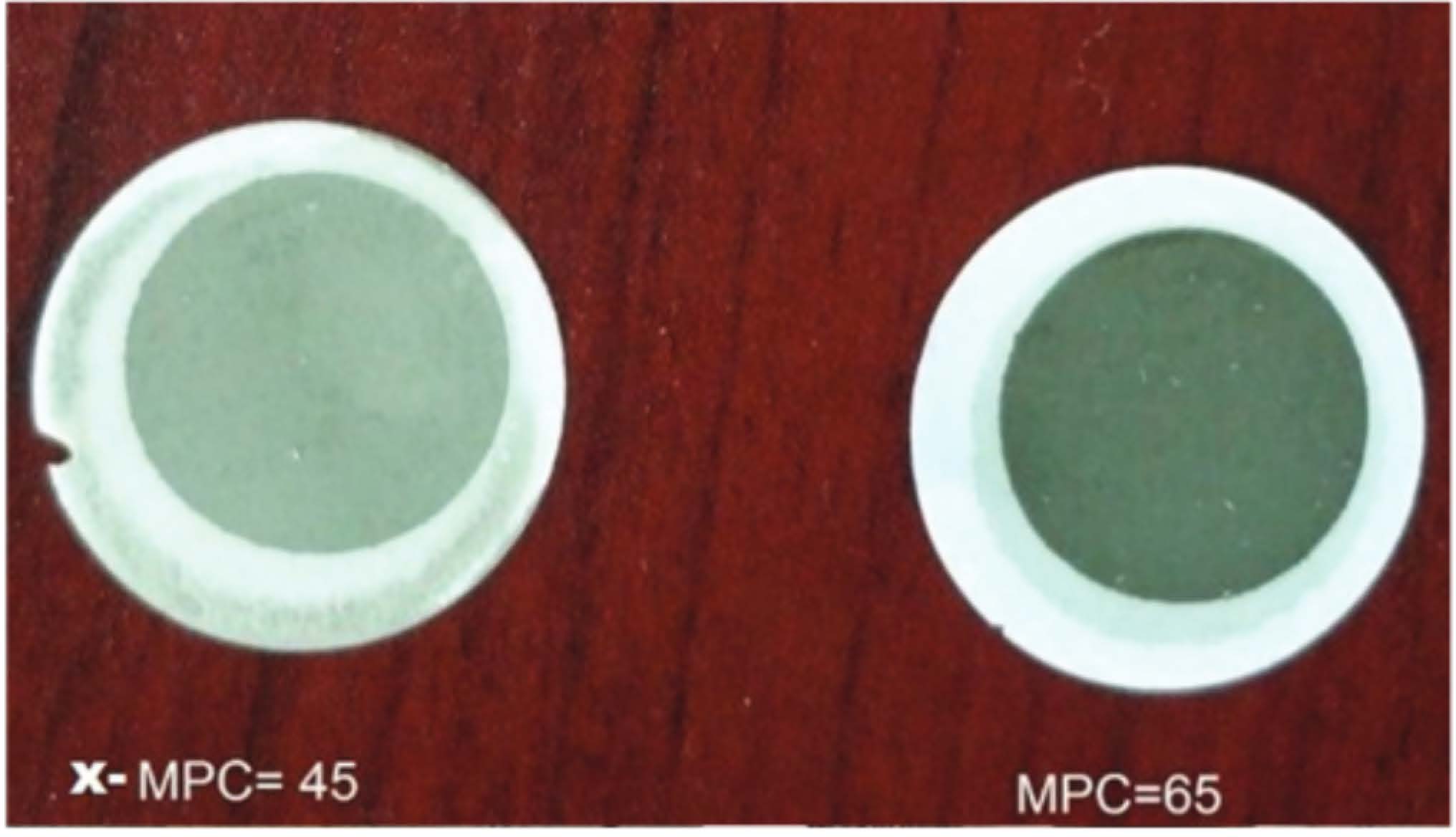

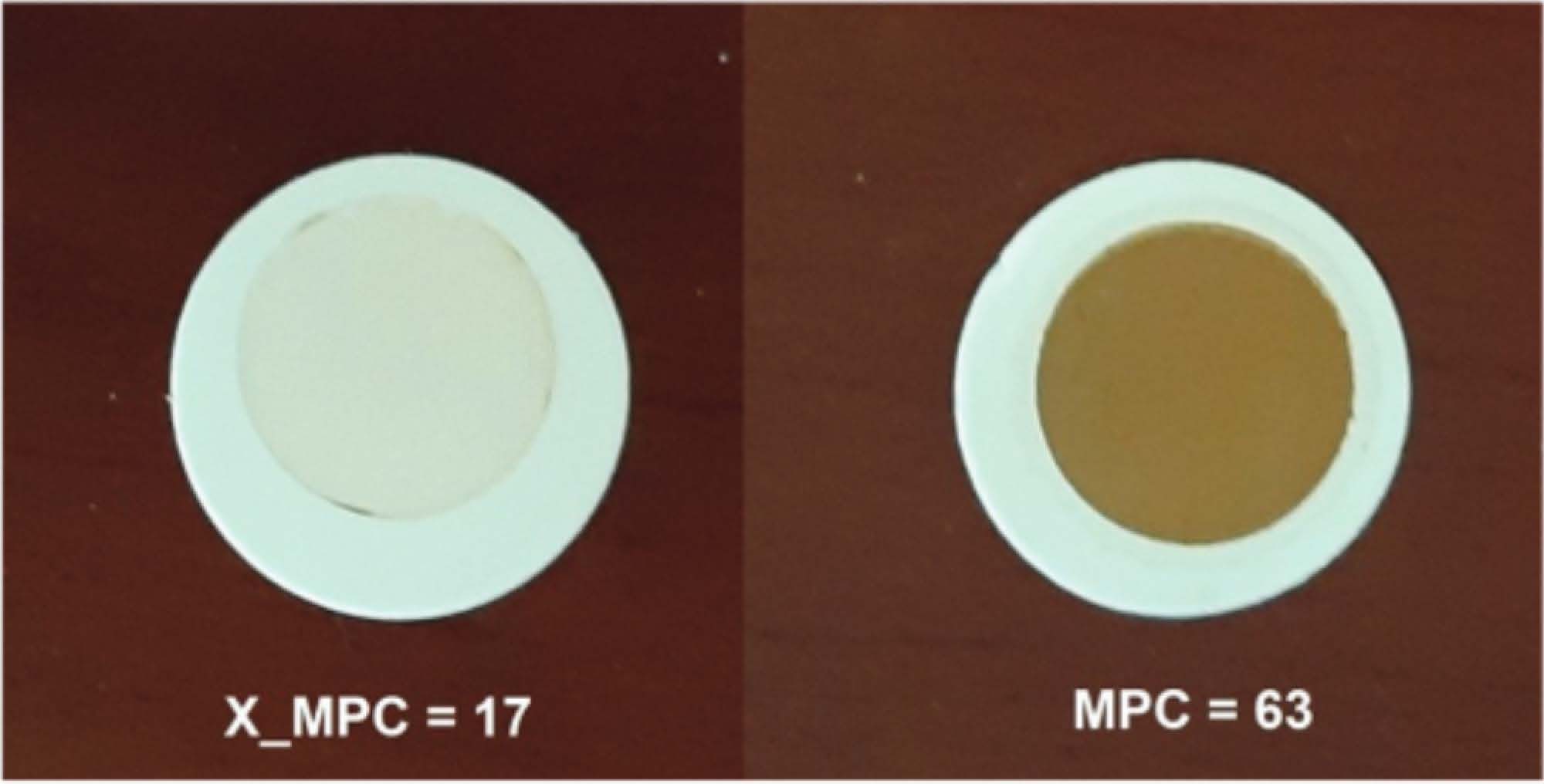

- آزمون شمارش ذرات یا Particle Counting: این آزمون برای روغن های توربینی مناسب است. امروزه، بیشتر آزمایشگاه ها برای شمارش ذرات معلق در نمونه های روغن از شمارشگرهای لیزری براساس استاندارد ISO 4406 استفاده می کنند. در این استاندارد، تنها ذراتی شایسته شمارش قرار داده می شوند که اندازه ای بزرگتر از 4 میکرون داشته باشند. مطالعات میدانی حاکی از آنست که آلودگی شدید ذرات معلق در نمونه های روغن توربین می تواند خطاهای شدیدی را در نتایج MPC ایجاد کند. واضح است که محاسبه شاخص R و جداسازی ذرات آلاینده نامحلول در روغن از نتایج VPT، می تواند کمک بزرگی برای افزایش دقت نتایج حاصل از آزمون MPC باشد. شاخص R بصورت زیر محاسبه می شود:

R = MPC+(5-X_MPC)

که در رابطه فوق، X_MPC شاخص وارنیش نامحلول در روغن است. در صورتیکه R کمتر از 15 باشد، شرایط روغن توربین قابل قبول است. در صورتیکه مقدار R در بازه 15 تا 30 قرار گیرد، روغن توربین باید تحت نظارت دایمی قرار گیرد. مقدار R بزرگتر از 30 نیز به معنی آنست که روغن توربین در شرایط بحرانی بوده و هر چه سریعتر باید اقدام اصلاحی در مورد آن صورت پذیرد. بعنوان مقایسه و مثال، دو شکل 4 و 5 را ببینید. این دو شکل، نتایج حاصل از آزمون MPC و محاسبه شاخص X_MPC را برای دو نمونه از روغن های توربین گازی، یکی واقع در یک مجتمع پتروشیمی (شکل 4) و یکی دیگر واقع در یک نیروگاه (شکل 5) را نشان می دهند.

شکل 4: نتایج آزمون MPC و شاخص X_MPC روغن توربین گازی پتروشیمیایی [7]

شکل 5: نتایج آزمون MPC و شاخص X_MPC روغن توربین گازی نیروگاهی [7]

هرچند نتایج آزمون MPC بیانگر آنست که هر دو روغن توربین گازی شکل های 4 و 5 در شرایط خوبی قرار ندارند، اما، محاسبه شاخص R نشاندهنده این حقیقت است که روغن توربین نیروگاهی شایسته توجه بیشتر و اقدام اصلاحی فوری است. حال آنکه برای روغن توربین گازی نصب شده در پتروشیمی هنوز وقت هست. به نحوه محاسبه دو شاخص R برای این دو روغن در ذیل توجه کنید [7]:

- آزمون UC یا Ultra-Centrifuge: در این آزمون، مقدار اندکی از روغن در یک لوله تست قرار داده شده و بمدت 30 دقیقه در یک سانتریفیوژ با سرعت 18,000rpm چرخانده می شود. پس از آزمون و قرار گرفتن نمونه روغن در معرض شتاب گرانش عادی، ذرات نامحلول روغن که قبلا برای تشخیص داده شدن بوسیله آزمون Particle Counting (شمارش ذرات) خیلی ریز و کوچک بودند، ته نشین شده و از طریق یک فیلتر ساده قابل جمع آوری و مشاهده زیر میکروسکوپ خواهند بود. از اینجا به بعد، می توان دانسیته این ذرات جمع و کلوخه شده را با یک مقیاس مناسب اندازه گیری و مقایسه کرد و در یک سیستم درجه بندی برای مقدار UC از 1 تا 8 جای داد. اگر مقدار UC از 4 فراتر رفت، روغن وارد مرز هشدار شده است.

- شمارش ذرات زیر میکروسکوپ (Microscopic Particle Count): از آنجایی که اندازه ذرات نرم تشکیل دهنده وارنیش زیر یک میکرون است، بنابراین، می توان با توسل به تکنیک هایی چون شمارش ذرات زیر میکروسکوپ، اندازه های غیرعادی و بزرگ شدن ذرات کشف شده زیر میکروسکوپ را بعنوان عاملی برای هشدار به مالک تجهیز تلقی کرد.

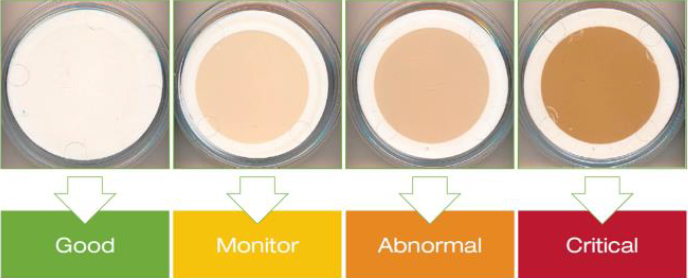

- آنالیز رنگ سنجی (Colorimetric Analysis): یکی از ابزار های قابل اعتماد و نسبتا ساده برای تشخیص احتمال تشکیل وارنیش در سیستم روغن است که براساس رنگ یک پچ در واکنش با نمونه روغن در تماس با آن کار می کند. رنگ این پچ می تواند بعنوان یک راهنمای سریع برای پی بردن به پتانسیل تشکیل وارنیش در نمونه روغن مطرح شود. بدین ترتیب که هرچه رنگ پچ از زرد به سیاه تغییر رنگ دهد، احتمال وقوع وارنیش در روغن شدیدتر خواهد بود [2]. شکل 6 را ببینید.

شکل 6: راهنمای آزمون آنالیز رنگ سنجی [5]

بعنوان یک راهکار ترکیبی، می توان نمودار حاصل از تغییرات زمانی نتایج آزمون MPC و آنالیز رنگ سنجی را با یکدیگر تلفیق کرده و به داده های تجمعی دست یافت. شکل 7 راهنمایی بهتری می دهد.

شکل 7: نمونه ای از تجمعی سازی (Cumulation) نتایج دو آزمون MPC در قالب نمودار زمانی و آنالیز رنگ سنجی [6]

- خواص فیزیکی روغن: می دانیم که با شروع اکسیداسیون، حضور محصولات اکسیداسیون در جریان روغن رفته رفته افزایش خواهد یافت. در اینجا، می توان با توسل به آزمون هایی مانند FTIR متوجه روند فزاینده حضور کاربونیل ها در نمونه روغن شد. در همین راستا، یکی از نشانه های آغاز اکسیداسیون در جریان روغن، افزایش حضور کامپاندهای نیتراته است. بنابراین، Single Rise شدن ازت در نتایج آنالیز عنصری FTIR می تواند بعنوان شاخصی برای اکسیده شدن روغن فرض شود.

علاوه بر این، هرگونه افزایش AN می تواند بعنوان نشانه ای از بروز یا تشدید اکسیداسیون در سیستم روغن در نظر گرفته شود (برای اطلاعات بیشتر در این خصوص، مراجعه به پست «عدد اسیدی، عدد قلیایی، و pH روغن» در وبلاگ دانش روغنکاری توصیه می شود). آب نیز یکی از عوامل تشدید کننده اکسیداسیون در روغن است. از این رو، توسل به تست هایی که وجود آثاری از ذرات هیدراته در نمونه روغن را نشان دهند می تواند برای تشخیص اکسیداسیون نمونه روغن مفید واقع شود. اطلاعات بیشتر در این خصوص، در پست «تشخیص آلودگی روغن با هوا و آب» در همین وبلاگ در دسترس است. در کنار این، نگاهی به نحوه عملکرد فیلتر های الکترواستاتیک (در صورت وجود) در مدار روغنرسانی نیز می تواند بعنوان عامل مثبتی برای آلودگی جریان روغن به آب یا ذرات هیدراته در نظر گرفته شود. چراکه با وجود چنین ذراتی در جریان روغن، فیلتر های الکترواستاتیک که اغلب بمنظور جداسازی وارنیش از روغن بکار می روند، بخوبی قبل کار نخواهند کرد [2].

منابع و مآخذ: در نگارش این مقاله در رابطه با نتایج تست MPC در روغن های صنعتی، علاوه بر تجربیات و مشاهدات شخصی، از منابع زیر نیز بهره برداری شده است که فهرست کوتاهی از آنها جهت مطالعه بیشتر خوانندگان محترم در این حوزه به شرح زیر تقدیم شده است:

1. Test Oil, Understanding MPC Results, Web Article, https://testoil.com/data-interpretation/understanding-mpc-results/;

2. M. Barrett, Varnish Potential Analysis, Practicing Oil Analysis, 5/2007;

3. EPT Cleanoil, WHITE PAPER: MPC Varnish Potential Testing (ASTM D7843), 2016, sales@cleanoil.com;

4. P. Oviedo, The Critical Role of Additives in Lubrication, Machinery Lubrication, 6/2012 (May-June), pp34-35;

5. M. G. Hobbs, P. T. Dufresne Jr., Why Varnish Removal Fails: The Soluble Insoluble Varnish Equilibrium, 2017;

6. M. G. Hobbs, P. T. Dufresne Jr., Mechanisms of Varnish Formation and Implications for the Use of Varnish Removal Technology, Presented at STLE Annual Meeting and Exhibition, Atlanta, Georgia, May 21-25, 2017;

7. G. Shilati, Deficiencies of membrane patch colorimetry (МРС) test & the Varnish Potential Test, Machinery Lubrication, 10/2020 (September-October), pp16-19;

اثر دما بر ویسکوزیته روغن

با درود و پاسداشت (احترام) به تمامی خوانندگان و مخاطبین محترم این وبلاگ مهندسی، موضوعی که در این مقاله قصد پرداختن بدان را داریم قبلا در متن پستی با عنوان «داغ شدن برینگ ها» مورد اشاره قرار گرفته بود و آن چیزی نیست جز بررسی اثرات دما بر ویسکوزیته یک روغن. نگارش این مقاله و جمع آوری منابع آن حدود 6 سال طول کشیده است و در سه نسخه تدوین شده است: نسخه وبلاگ، نسخه نشریه داخلی، و نسخه نشریات خارجی.

نسخه نشریه داخلی این مقاله در نشریه «نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی»، شماره های 24، 25، و 26 به چاپ رسیده است.

تصویر فوق مربوط به بخش دوم این مقاله است.

قبل از مطالعه این مقاله، خوانندگان و مخاطبین محترم وبلاگ در جریان باشند که نسخه پیش رو، نسخه وبلاگ است و در آن تمامی معادلات و روابط ریاضی و برخی اطلاعات مرتبط با نحوه ارتباط بین متغیرهای فیزیکی حذف و متن مقاله خلاصه شده است. از مخاطبینی که علاقمند به مطالعه متن کامل این مقاله هستند، دعوت می شود با نشریه «نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی» به آدرس وبسایت http://www.netsanews.ir تماس حاصل فرمایند.

1. مقدمه

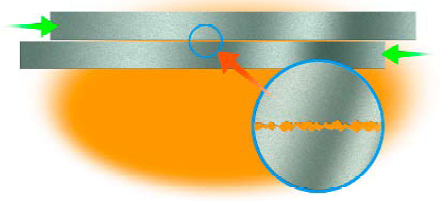

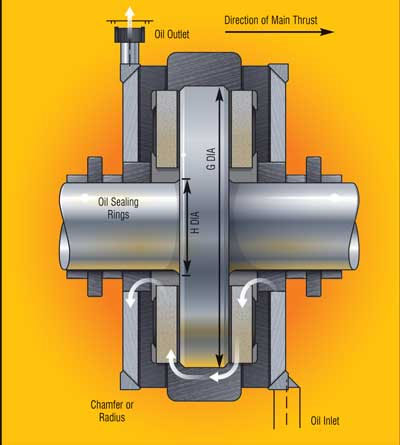

به عقیده قاطبه مهندسین شاغل یا دست اندرکار در حوزه روانکاری، ویسکوزیته روغن مهمترین عاملی است که خواص عملکردی یک سیستم روغن را می توان با آن به نمایش درآورد یا راجع بدان صحبت کرد. اما، چرا ویسکوزیته اینقدر مهم است؟ قبلا در همین وبلاگ گفته ایم که وظیفه فیلم روغن ایجاد فاصله ایمن بین دو سطح فلزی درگیر تبادل تنش است. این فاصله ایمن چیزی است که با ضخامت فیلم روغن شناخته می شود و مقدار این ضخامت با ویسکوزیته روغن رابطه مستقیم دارد.

شکل 1: شماتیکی از فیلم روغن بین دو سطح فلزی در حال حرکت [1]

حال، وقتی که ویسکوزیته فیلم روغن کمتر یا بیشتر از مقدار لازم باشد، شرایطی برای تجهیز رخ می دهد که اصطلاحا با عناوینی چون روغنرسانی ناکافی (insufficient lubrication) یا کمبود روغن (oil starvation) در منابع مختلف شناخته می شود. اما، فارغ از تعدد اسامی، نتیجه این پدیده یکی است: افزایش اصطکاک، سایش، و حرارت. شکل های 2 و 3 را ببینید.

شکل 2: نمونه ای از ایراد صدمه به رینگ داخلی یک رولربرینگ کروی ناشی از روغنرسانی ناکافی [1]

شکل 3: نمونه ای از ایراد صدمه به رولر های یک برینگ در اثر کمبود روغن [1]

اما، خبر خوب اینست که می توان از صدماتی که در شکل های 2 و 3 نشان داده شده است با تشخیص زودهنگام اشکال در ویسکوزیته فیلم روغن و بکارگیری اقدام اصلاحی مناسب پیشگیری کرد.

ویسکوزیته یکی از آزمون های اصلی و اجباری در آنالیز روغن تجهیزات در حال کار محسوب شده و هرگونه تغییر قابل توجه در مقدار آن باید مورد توجه کارشناس آنالیز روغن قرار گرفته و تدابیر لازم برای جبران آن اتخاذ شود. این اهمیت از آنجا نشات می گیرد که هرگونه تغییر قابل توجه (کاهش یا افزایش) در ویسکوزیته یک سیستم روغن می توان نشانه ای دال بر فساد روغن، آلودگی روغن به آلاینده های محیطی مانند گرد و غبار، سوخت، هوا، یا آب باشد [1]. از سوی دیگر، موتور هایی که باندازه کافی گرم نشده و روغن جاری در مدار روغنرسانی آنها با ویسکوزیته ای بالاتر از مقدار لازم جریان پیدا کند، اصطکاک و سروصدای بیشتری حین کار را تجربه می کنند. در همین راستا، افزایش بیش از حد حرارت و در نتیجه آن، نازک شدن فیلم روغن در برینگ ها می تواند موجب نشت روغن بیش از مقداری شود که پمپ روغن قادر به تغذیه مدار است [37]. پدیده ای که با عنوان روغنریزی در موتورهای درونسوز معروف است، بویژه در دورهای کاری و دماهای عملکردی بالا.

اما، ویسکوزیته چیست؟ این سوالی است که در بخش بعدی این مقاله بدان پاسخ خواهیم داد.

2. ویسکوزیته چیست؟

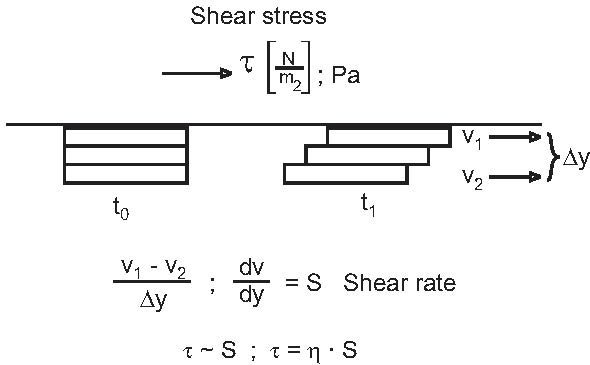

بنا به تعریف، ویسکوزیته روغن عبارتست از میزان مقاومت داخلی لایه های تشکیل دهنده فیلم آن روغن در برابر نیروی لازم برای جریان یافتن یا اعمال تنش برشی در یک دمای خاص [1,2,3,7,8,13]. البته، علاوه بر دما، ویسکوزیته تابعی از فشار نیز هست. اما، از آنجا که عبارت فشار در انواع روغن تاثیر اندک و قابل صرفنظر روی ویسکوزیته دارد، در این مقاله ویسکوزیته روغن ها اصولا تابعی از درجه حرارت در نظر گرفته می شود و تنها اشاره ای کوتاه به ارتباط ویسکوزیته روغن به فشار آن خواهد شد [3,8]. تعبیر دیگری که در این زمینه وجود دارد، ویسکوزیته را بصورت نیروی پسا (Drag Force) در برابر نیرو یا انرژی اعمال شده به توده روغن از خارج دانسته و بر همین اساس، ویسکوزیته را بخشی از خواص اصطکاکی یک روغن فرض می کند [3]. بطورکلی، دو راه برای اندازه گیری ویسکوزیته و بیان آن در ادبیات مهندسی وجود دارد: ویسکوزیته دینامیک (یا ویسکوزیته مطلق) و ویسکوزیته سینماتیک [1,2,3,7].

2.1 ویسکوزیته دینامیک (مطلق)

اگر در مقیاس ملکولی، فیلم روغن را بصورت لایه هایی موازی و برهم نشانده فرض کنیم، با اعمال تنش برشی به این حجم لایه لایه، هر از این لایه ها به نوبه خود نسبت به تنش برشی وارده واکنش نشان داده و در جهت اعمال تنش، حرکت کرده و جابجا می شوند (شکل 4 را ببینید). در این میان، لایه های فوقانی نسبت به همتایان زیرین خود حرکت سریعتری دارند که این سرعت بیشتر در واکنش به اعمال تنش از مقاومت ملکول های واقع در فصل مشترک بین لایه های زیرین در اثر جاذبه بین ملکولی نشات می گیرد. این نیروهای بین ملکولی که بصورت نیروی پسا در برابر اعمال تنش برشی یا مقاومت لایه های درونی فیلم روغن به جابجایی در اثر اعمال نیرو نمود پیدا می کنند را ویسکوزیته دینامیک یا مطلق می نامند. زمانیکه در میزان جابجایی لایه های مختلف در یک زمان واحد اختلاف وجود داشته باشد، بنابراین، می توان نتیجه گرفت که سرعت حرکت بین لایه های گوناگون نیز (بعنوان یک سرعت خطی) متفاوت است. این سرعت خطی را نرخ برش یا Shear Rate می نامند که با حرف S نشان داده شده و در واحد متر بر ثانیه (بعنوان یک واحد معمول برای بیان سرعت خطی اجسام) یا m/s بیان می گردد. از آنجا که گرادیان این سرعت متناسب با بزرگی تنش برشی (τ) وارده به لایه های تشکیل دهنده فیلم روغن است، بنابراین نسبت مستقیم بین این دو مقیاس که با η بیان می شود را ویسکوزیته دینامیک یا مطلق می نامیم که با واحد اندازه گیری پاسکال-ثانیه یا پواز (Pa.s or Poise) بیان می شود. دیمانسیون این واحد اندازه گیری و نحوه ارتباط ریاضی بین سرعت خطی لایه های روغن و تنش برشی وارده بر آنها در شکل 5 نشان داده شده است[8]:

شکل 4: شماتیکی از تعریف ویسکوزیته دینامیک یا مطلق [8]

شکل 5: تعریف ریاضی و دیمانسیون ویسکوزیته دینامیک یا مطلق یک روغن [8]

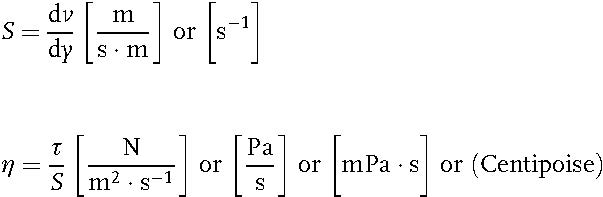

ویسکوزیته دینامیک یا مطلق با تکیه بر اندازه گیری مقاومت توده روغن به جریان یافتن در اثر اعمال نیرویی خارجی و تحت کنترل (مانند فشار اعمال شده از طرف یک پمپ، جریانی از هوای تحت فشار، یا...) یا نیروی ناشی از حرکت یک جسم جامد به درون توده روغن (مانند یک پیستون متصل به یک محور صلب) بمنظور راندن توده روغن به درون یک لوله مویین (تعریف شده در استاندارد ASTM D4624) سنجیده می شود. ورود جریان روغن به درون لوله مویین تولید اختلاف فشار (ΔP) می نماید که رابطه آن با میزان نیروی خارجی اعمال شده F از طریق معادله پوازُی (Poiseuille’s equation) تعبیر می شود (شکل 6) [2,3]. بدین ترتیب، ویسکوزیته دینامیک یا مطلق یک روغن به نوع آن روغن ارتباطی ندارد. بلکه، به رژیم جریان آن روغن و دمای جریان روغن وابسته است.

شکل 6: شماتیکی از لوله مویین ویسکومتری دینامیک (معادله پوازُی) [3]

حال به معرفی دستگاه اندازه گیری این مشخصه مکانیکی روغن می پردازیم.

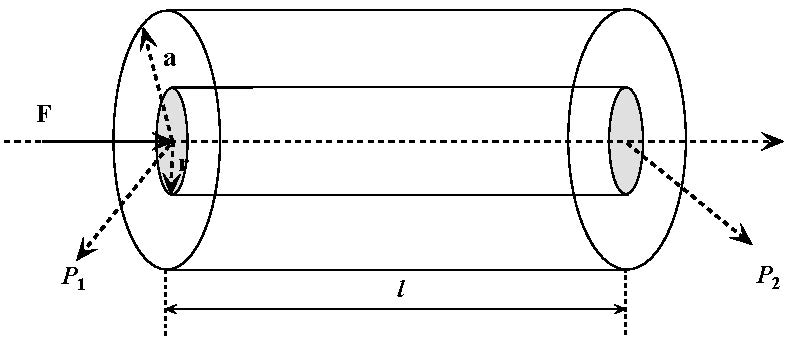

یکی از رایجترین روش های اندازه گیری ویسکوزیته دینامیک، روش ویسکومتری دوار (Rotary Viscometer) معروف به روش بروکفیلد (Brookfield Viscometer) است که در استاندارد ASTM D2893 تعریف شده است. شکل 7 را ببینید [1,2].

شکل 7: شماتیکی از ویسکومتر دوار (بروکفیلد) تعریف شده در استاندارد ASTM D2893 [1,2]

ویسکومتر بروکفیلد یکی از رایجترین ادوات اندازه گیری ویسکوزیته دینامیک انواع روغن و گریس ها محسوب می شود. روال اندازه گیری ویسکوزیته دینامیک روغن در استاندارد های ASTM D2893، ASTM D6080، و... تعریف شده است. هرچند ویسکوزیته دینامیک بیشتر در حوزه روغن های نو کاربرد دارد، اما اخیرا شاهد کاربرد فزاینده آن در ویسکومتر های پرتابل (on-Site) هستیم که اغلب توسط Cambridge، Kittiwake، CSI، Spectro، و Entek به بازار عرضه می شوند [2].

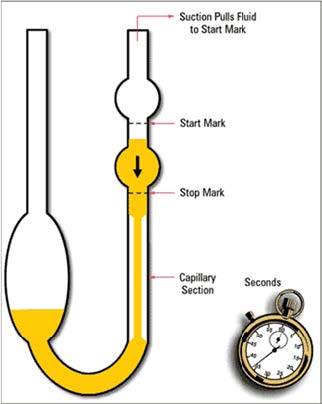

2.2 ویسکوزیته سینماتیک

ویسکوزیته سینماتیک نسبت به همتای دینامیک خود کمی جدیدتر و البته در همان جایگاه اهمیت قرار دارد. این مشخصه، برای اولین بار در 1840 و توسط پوازُی (Poiseuille)، استاد فیزیک در آکادمی پزشکی پاریس، با توسل به ویسکومتری متشکل از لوله های مویین شیشه ای با قطری بین 0.013 تا 0.65 میلیمتر و طول حداکثر یک متر و در جریان تحقیقی درباره خواص جریانی آب بمنظور درک بهتر نحوه حرکت خون در رگ های انسان مطالعه شد [5,11].

هرچند استخراج معادله پوازُی آغازی بود بر مطالعه خواص سیال عبوری از مجراهای مویین بود، اما، ایده استفاده از آب بجای خون بمنظور مطالعه نحوه رفتار آن در عبور از عروق انسانی، یک ایراد کوچک داشت: خون یک سیال غیرنیوتنی است که ویسکوزیته دینامیک (مطلق) آن با نرخ برش تغییر کرده و بهمین دلیل از این معادله تبعیت نمی کند. عبارت ویسکوزیته سینماتیک برای اولین بار بصورت کاملا مختصر و موجز در ادبیات مهندسی وارد شد. بعنوان نمونه، Barr در سال 1931 نوشته است: «مقیاس ویسکوزیته تقسیم بر دانسیته (η/ρ) یکی از شاخص های مهم سیال در هیدرولیک و ایرودینامیک بوده و عنوان "ویسکوزیته سینماتیک" بدان داده شده است که با حرف یونانی نو (ν) نشان داده می شود. توصیه بر آنست که این مقیاس که از ویسکوزیته دینامیک بدست می آید، بیشتر از آن مورد توجه قرار گیرد.» [5]

ویسکوزیته سینماتیک یک روغن عبارتست از مقاومت توده ای از آن روغن در برابر جریان یافتن و عبور از اوریفیس تعبیه شده در یک لوله مویین تحت اثر نیروی گرانش طی یک بازه زمانی مشخص [1,2]. به عبارت دیگر، ویسکوزیته سینماتیک برابر است با زمانی که طول می کشد تا مقدار مشخصی از جریان روغن (دبی جرمی) فاصله مشخصی را بدون دخاالت هرگونه نیروی خارجی و فقط با اتکا به نیروی گرانش (که وابسته به دانسیته آن روغن است) بپیماید [7]. بنابراین، ویسکوزیته سینماتیک، علاوه بر رژیم جریان روغن و دمای آن، به نوع روغن (در واقع، دانسیته آن، بعنوان یک مشخصه فیزیکی) وابسته است و برخلاف ویسکوزیته دینامیک یک مشخصه مکانیکی تمام عیار محسوب نمی شود.

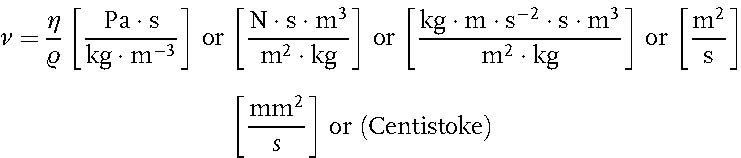

ویسکوزیته سینماتیک روغن از طریق تقسیم ویسکوزیته دینامیک بر دانسیته آن روغن بدست آمده و واحد اندازه گیری آن میلیمتر مربع بر ثانیه (mm2/s) یا سانتی استوک (cSt) است [1,5,7,8,9,10]. ویسکوزیته سینماتیک روغن با حرف یونانی نو (ν) نشان داده شده و فرمول محاسبه و دیمانسیون آن در شکل 8 به نمایش درآمده است [8].

شکل 8: تعریف ریاضی و دیمانسیون ویسکوزیته سینماتیک یک روغن [8]

هرچند، محاسبه میزان ویسکوزیته سینماتیک صرفا از طریق اندازه گیری ویسکوزیته دینامیک و دانسیته روغن و سپس تقسیم این دو مقدار بر یکدیگر قابل انجام است، اما، ترجیح بر اینست که میزان ویسکوزیته سینماتیک روغن ها و سایر محصولات نفتی مستقیما و با توسل به ویسکومتر های متشکل از لوله های مویین شیشه ای انجام شود [5]. اوریفیسی که در لوله مویین ویسکومتر های سینماتیک تعبیه می شود وظیفه یکنواخت سازی مقاومت روغن به جریان یافتن را برعهده دارد. در عین حال، برای اندازه گیری ویسکوزیته سینماتیک روغن های گوناگون، لوله های مویین با اندازه های متفاوت وجود دارند. بدین منظور، برای استحصال ویسکوزیته سینماتیک یک روغن از لوله های مویین متفاوت، یک شاخص کالیبراسیون ساده برای هر یک از لوله های مویین بمنظور تبدیل زمان لازم برای جریان یافتن نمونه روغن از میان لوله مویین به ویسکوزیته سینماتیک آن تعریف شده است [2].

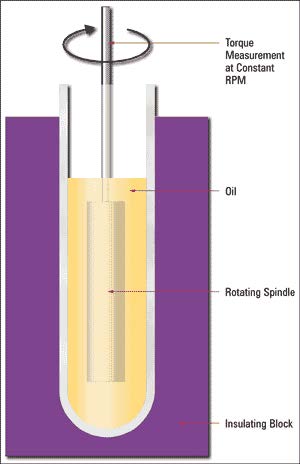

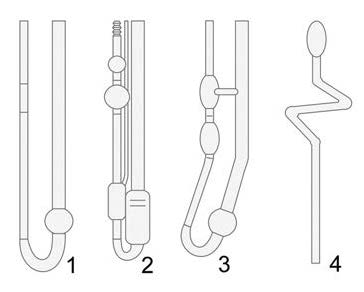

ویسکومتر های متعددی بر این اساس طراحی و ساخته شده اند [3] که نمونه هایی از آنها را می توان در شکل 9 مشاهده کرد [6].

شکل 9: انواعی از رایجترین لوله های مویین شیشه ای برای ویسکومترهای سینماتیک:

(1) Ostwald، (2) Ubbelohde، (3) Cannon-Fenske، و (4) Houillon [6]

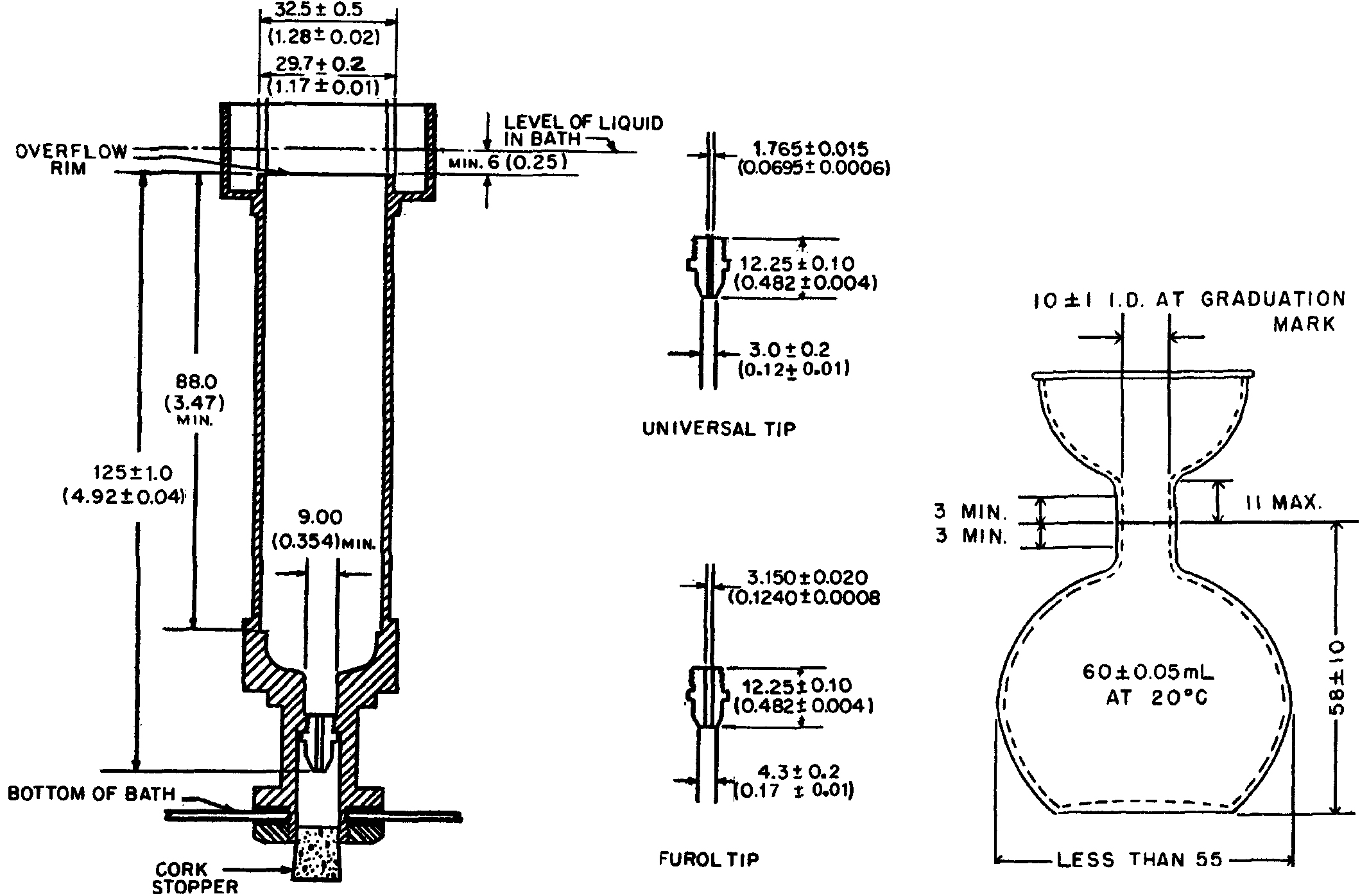

دستگاه اندازه گیری ساخته شده براساس یک عدد K مشخص کالیبره می شود که خود براساس روغنی با دانسیته و ویسکوزیته دینامیک مشخص تعیین می شود. با معلوم شدن مقدار K، ویسکوزیته سینماتیک روغن تحت آزمون را می توان با اندازه گیری زمان لازم برای جریان یافتن حجم مشخصی از آن روغن بین دو علامت مشخصه روی دستگاه اندازه گیری محاسبه و گزارش کرد [3]. با نگاهی مجدد به معادله (13)، مشخص می شود که سمت راست معادله به مشخصات دستگاه و زمان اندازه گیری شده برای پر شدن ظرف بستگی دارد. در نتیجه برای یک دستگاه سیبولت یونیورسال استاندارد (شکل 10 را ببینید) با ابعاد مشخص، ویسکوزیته سینماتیک تابعی از زمان خواهد بود و همانطور که ذکر شد، مدت زمان لازم برای پر شدن ظرف 60 میلی لیتری، به نوعی معیار میزان ویسکوزیته روغن است. این معیار SUS (Saybolt Universal Seconds) نامیده می شود و SUS بزرگتر، معرف روغن با ویسکوزیته بیشتر است [4].

شکل 10: شماتیکی از دستگاه سیبولت یونیورسال (SU) [4,5]

استفاده از دستگاه سیبولت یونیورسال، در ایلات متحده آمریکا رایج است. بطور مشابه، در انگلستان از دستگاهی بنام ردوود (Redwood) استفاده می گردد که میزان روغن منتقل شده در آن 50 میلی لیتر است. همچنین در آلمان استفاده از دستگاهی بنام انگلر (Engler) رایج است که میزان روغن منتقل شده در آن 200 میلی لیتر است.

جزییات روش اندازه گیری ویسکوزیته سینماتیک در استاندارد ASTM D445 تعریف شده است. نمونه ای از ویسکومتر سینماتیک نیز در شکل های 11 و 12 نشان داده شده است [1,2].

شکل 11: ویسکومتر سینماتیک با استفاده از لوله مویین U-شکل [1,2]

شکل 12: نمونه ای از ویسکومتر اتوماتیک [1]

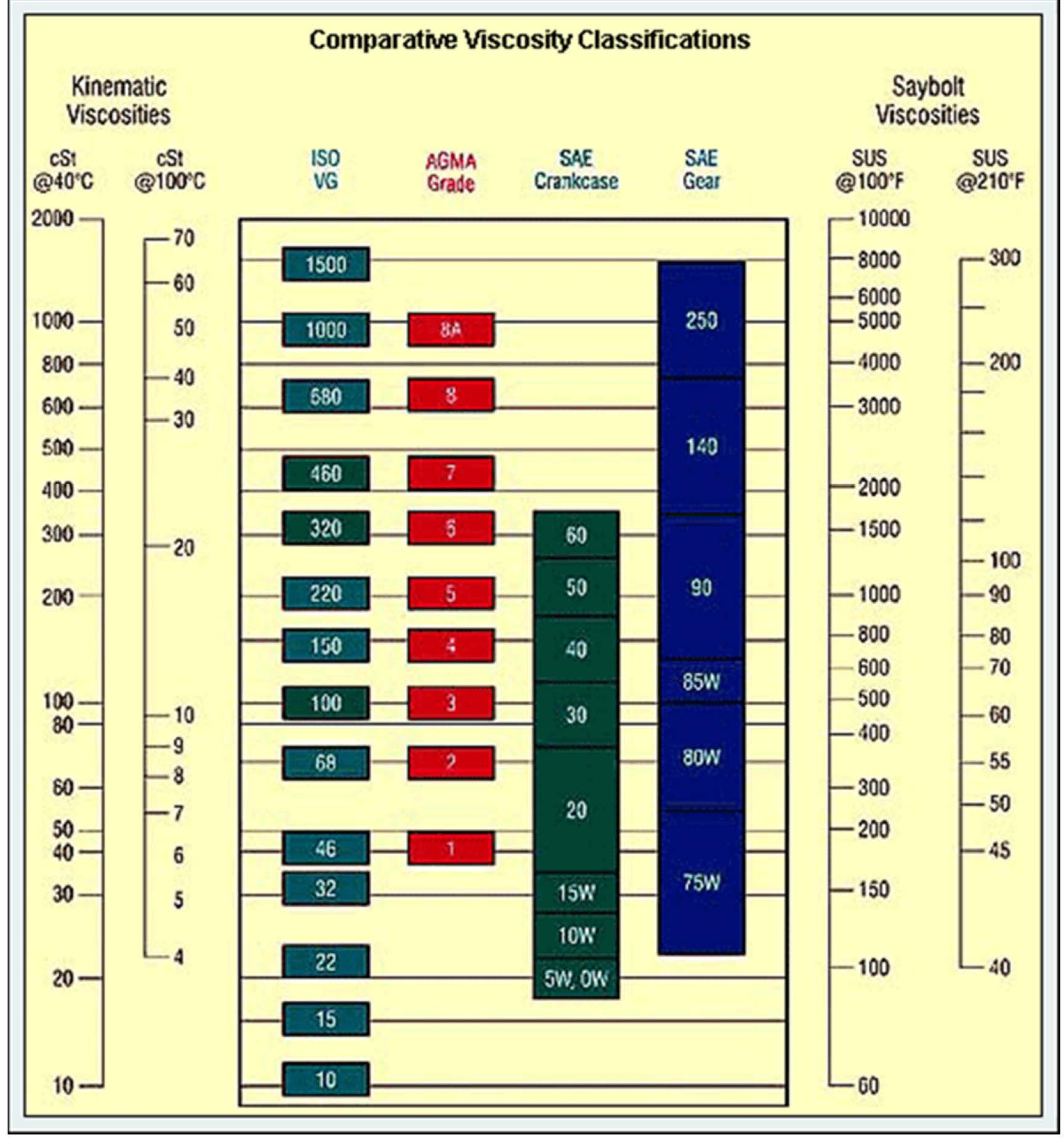

توجه به این نکته مهم است که اغلب آزمایشگاه ها ویسکوزیته نمونه روغن را براساس ویسکوزیته سینماتیک گزارش می دهند. ولی، تمامی ویسکومتر های پرتابل ویسکوزیته نمونه روغن را با معیار ویسکوزیته دینامیک گزارش می کنند. با این وجود، همانگونه که در شکل 8 نیز نشان داده شد، این دو معیار سنجش ویسکوزیته روغن به راحتی قابل تبدیل به یکدیگرند. از سوی دیگر، مفهوم «گرید روغن» که در تمامی کاتالوگ ها، برچسب ها، تست ریپورت ها، و سایر مدارک معرفی یک محصول لوبریکانت درج می شود، براساس ویسکوزیته سینماتیک روغن بیان می شود. این «گرید» در دمای 40 درجه سلسیوس اندازه گیری شده و گزارش می شود. البته، برای برخی از روغن ها که قرار است در شرایط دمایی گرم نیز کار کنند (مانند انواع روغن های موتوری، گیربکسی، کمپرسوری، توربینی، و...) ویسکوزیته سینماتیک، علاوه بر دمای فوق، در دمای 100 درجه سلسیوس نیز اندازه گیری و گزارش می شود. بر این اساس، طبقه بندی های متعددی برای انواع روغن توسط سازمان های مختلف، اعم از SAE، ISO، AGMA، و... ارائه شده است که تاحدودی قابل تبدیل به یکدیگرند. نمودار شکل 13 را ببینید [1].

شکل 13: نمودار تبدیل سیستم های مختلف گرید بندی روغن [1]

3. اثر دما بر ویسکوزیته روغن

بعنوان پیش درآمدی بر این بخش، افزایش دما روی ویسکوزیته روغن اثر معکوس دارد. بدین معنی که با بالا رفتن دما، ویسکوزیته جریان روغن کاهش می یابد [1,8,9]. اما، سوال اینجاست که این دما، دقیقا کدام دما است؟ پاسخ به این سوال در مورد کلاس های عملکردی مختلف روغن متفاوت است. بعنوان مثال، برای روغن های هیدرولیک، دمای محیط اطراف روی دمای جریان روغن تاثیر گذار است. اما، در مورد روغن های موتوری، دمای هوایی که برای احتراق به موتور وارد می شود، تاثیر ثابت شده ای روی دمای روغن جاری در مدار روغنرسانی آن موتور درونسوز ندارد [37].

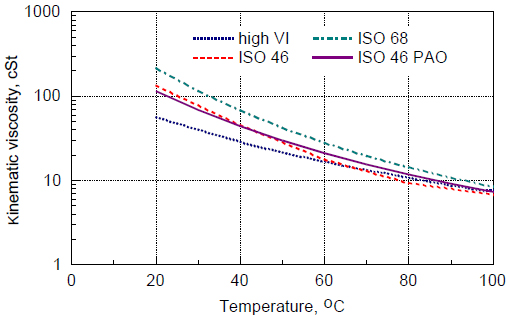

عموما، هرچه ویسکوزیته روغن بالاتر باشد، حساسیت آن نسبت به افزایش دما بیشتر خواهد بود [17,18]. این کاهش آنقدر شدید است که می توان گفت با افزایش دمای عملکردی روغن به اندازه 25 درجه سلسیوس، شاهد کاهش 80 درصدی ویسکوزیته روغن هستیم [9]. شکل 14 را ببینید.

شکل 14: نحوه کاهش ویسکوزیته سینماتیک چند نوع روغن در اثر افزایش حرارت [38]

اما، مکانیزم کاهش ویسکوزیته در برابر دما چگونه است؟

از دیدگاه ملکولی، جریان روغن از توده عظیم و بیشماری از ملکول ها تشکیل شده است که بصورت نامنظم در حال حرکتند. در این سیستم نامنظم و البته روان، ویسکوزیته روغن نتیجه عملکرد همزمان نیروهای گرانشی و مومنتوم همین توده عظیم از ملکول ها است. از مکانیک سیالات می دانیم که نیروهای گرانشی بین ملکول ها وابستگی زیادی به فاصله بین ملکول ها دارد. حال آنکه مومنتوم، اساسا، وابسته به سرعت حرکت ملکول ها است. با افزایش دما، جنب و جوش ملکول ها افزایش یافته و بدین ترتیب، با دور شدن ملکول ها از یکدیگر (و در نتیجه کاهش جاذبه بین ملکولی)، ویسکوزیته جریان روغن کاهش یافته، ولی مومنتوم جریان روغن در اثر سرعت گرفتن ملکول های تشکیل دهنده آن بالا خواهد رفت [17].

این رفتار حرارتی، از آن جهت مهم است که ویسکوزیته روغن در هر دمایی باید معلوم باشد تا بدین ترتیب بتوان برای تعیین ضخامت فیلم روانکار (بعنوان مانعی برای تماس مستقیم بین سطوح درگیر تبادل تنش) به تخمین قابل قبولی دست یافت. ویسکوزیته روغن در هر نقطه دمایی از دو طریق قابل محاسبه و تعیین است: محاسبه با توسل به معادلات ویسکوزیته-دما، و تعیین از روی چارت ASTM [9].

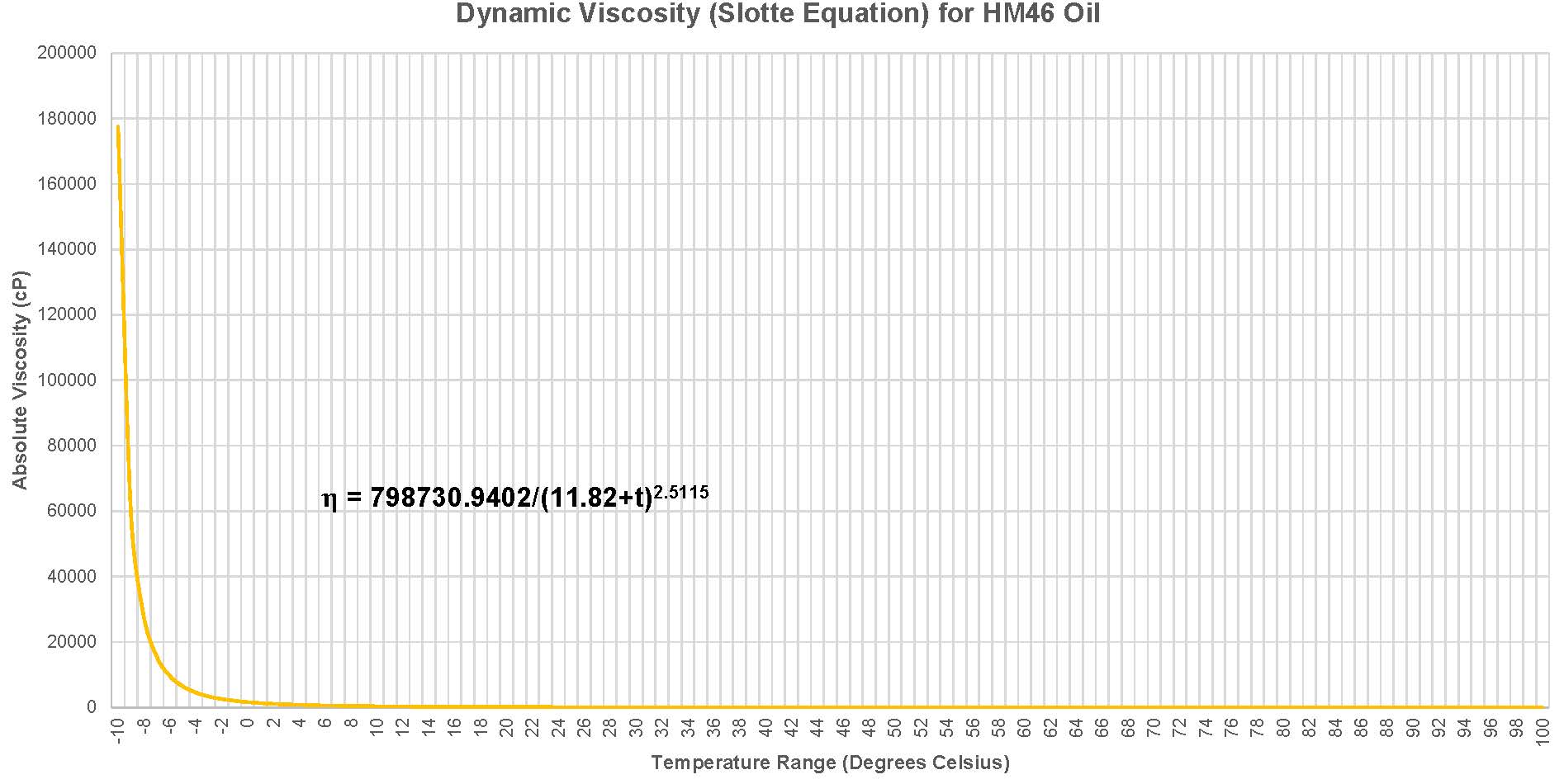

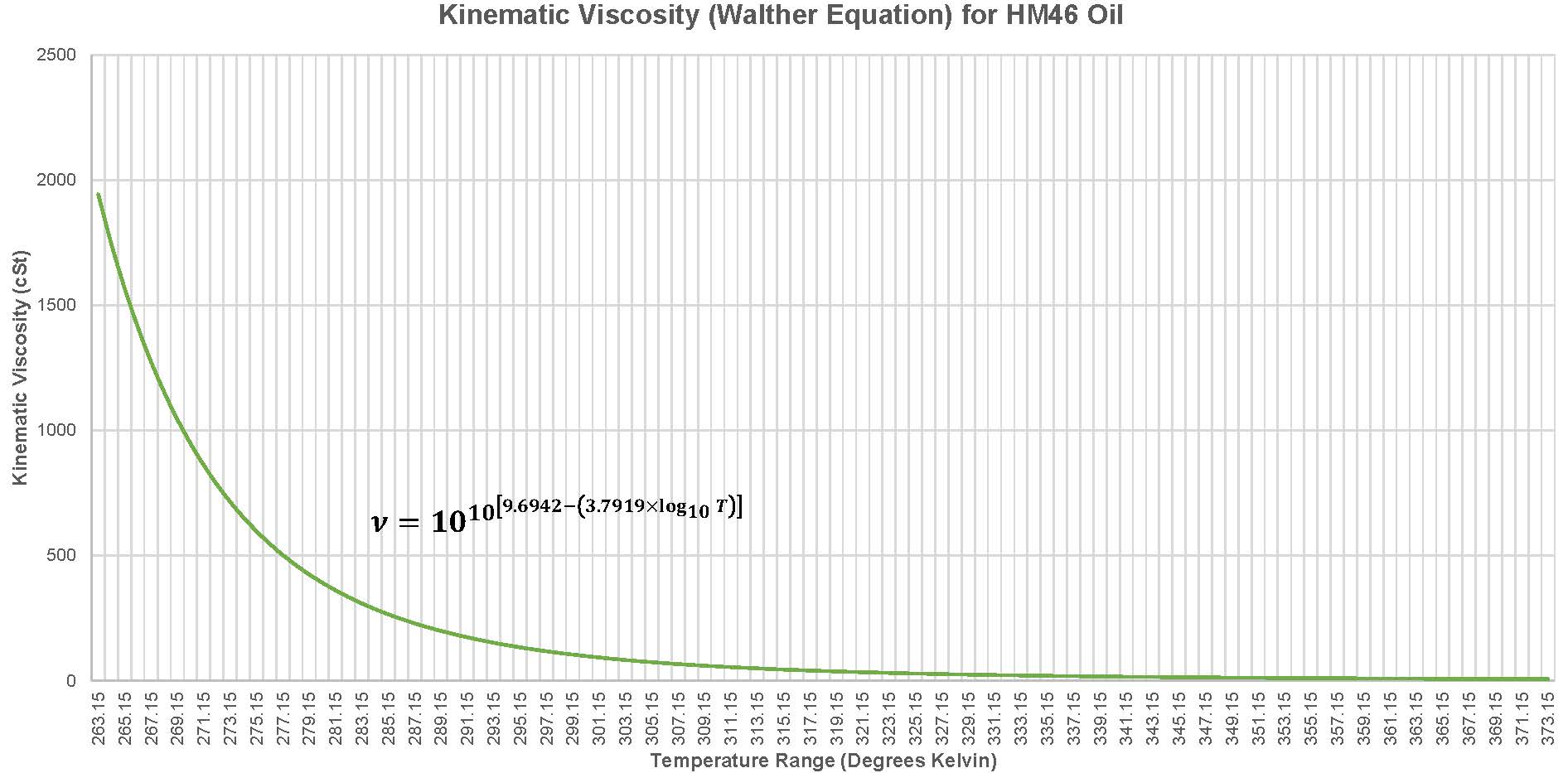

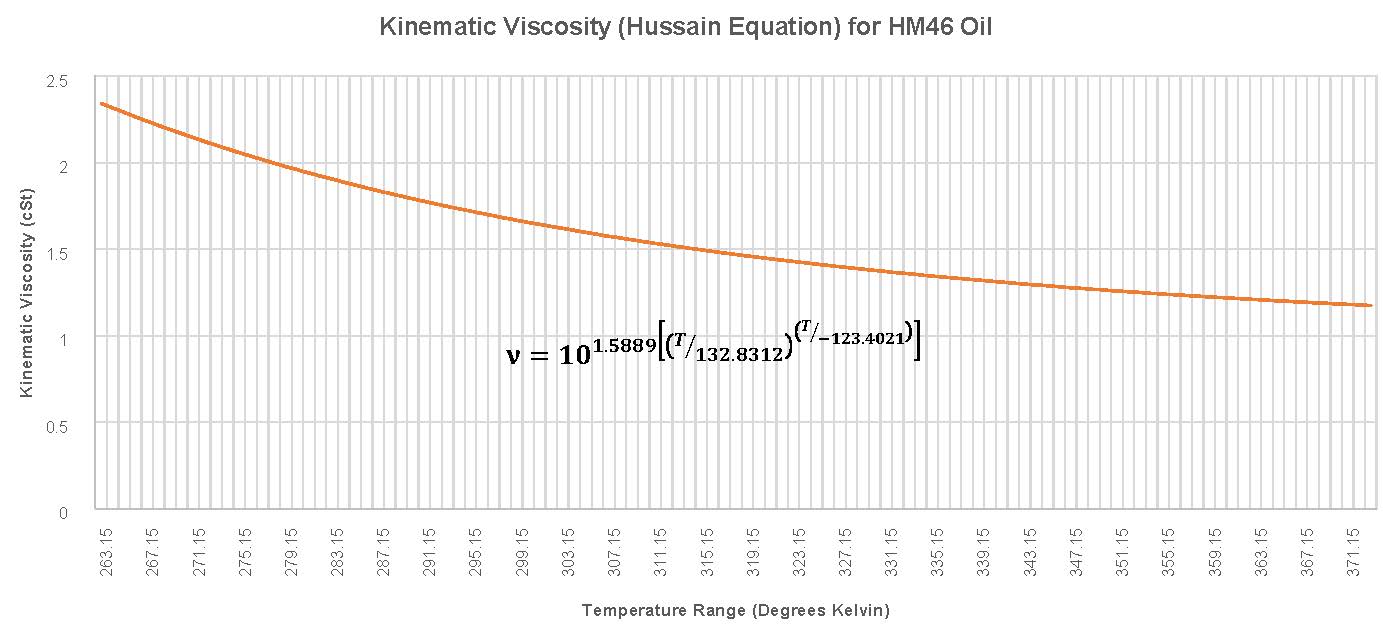

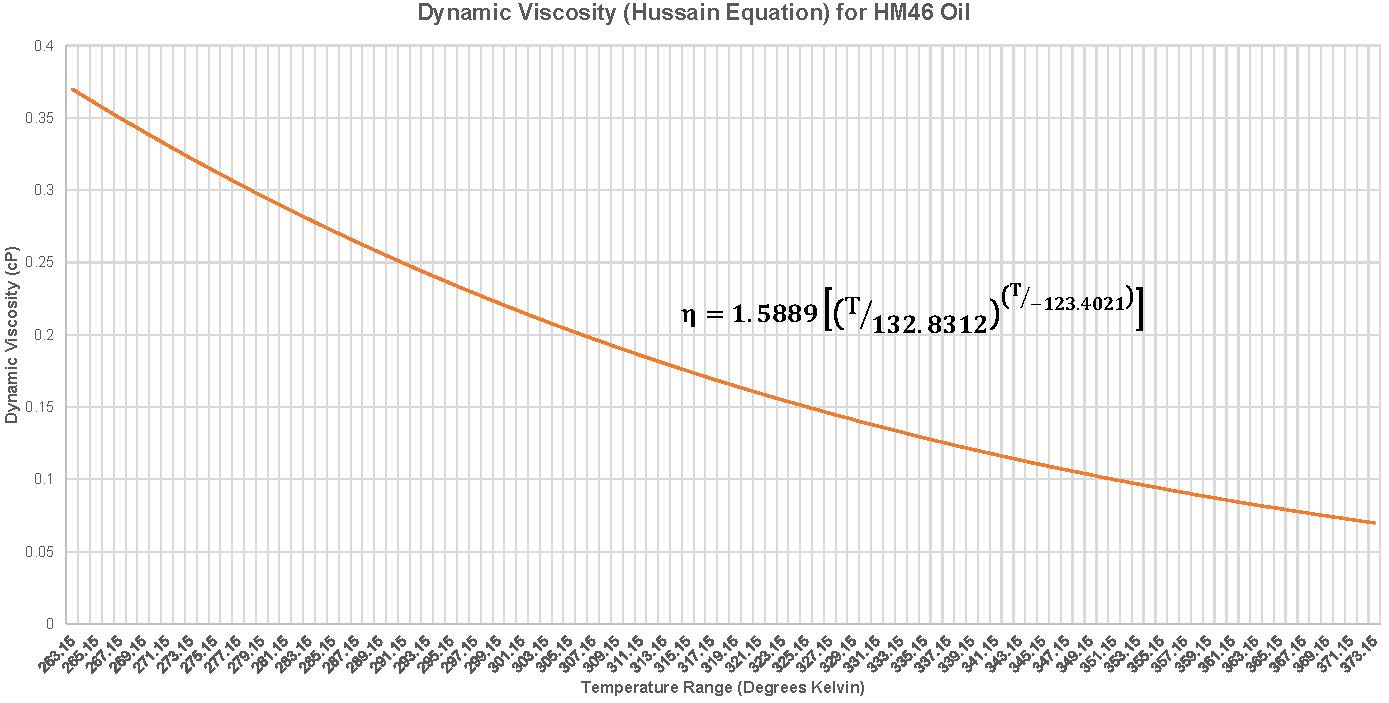

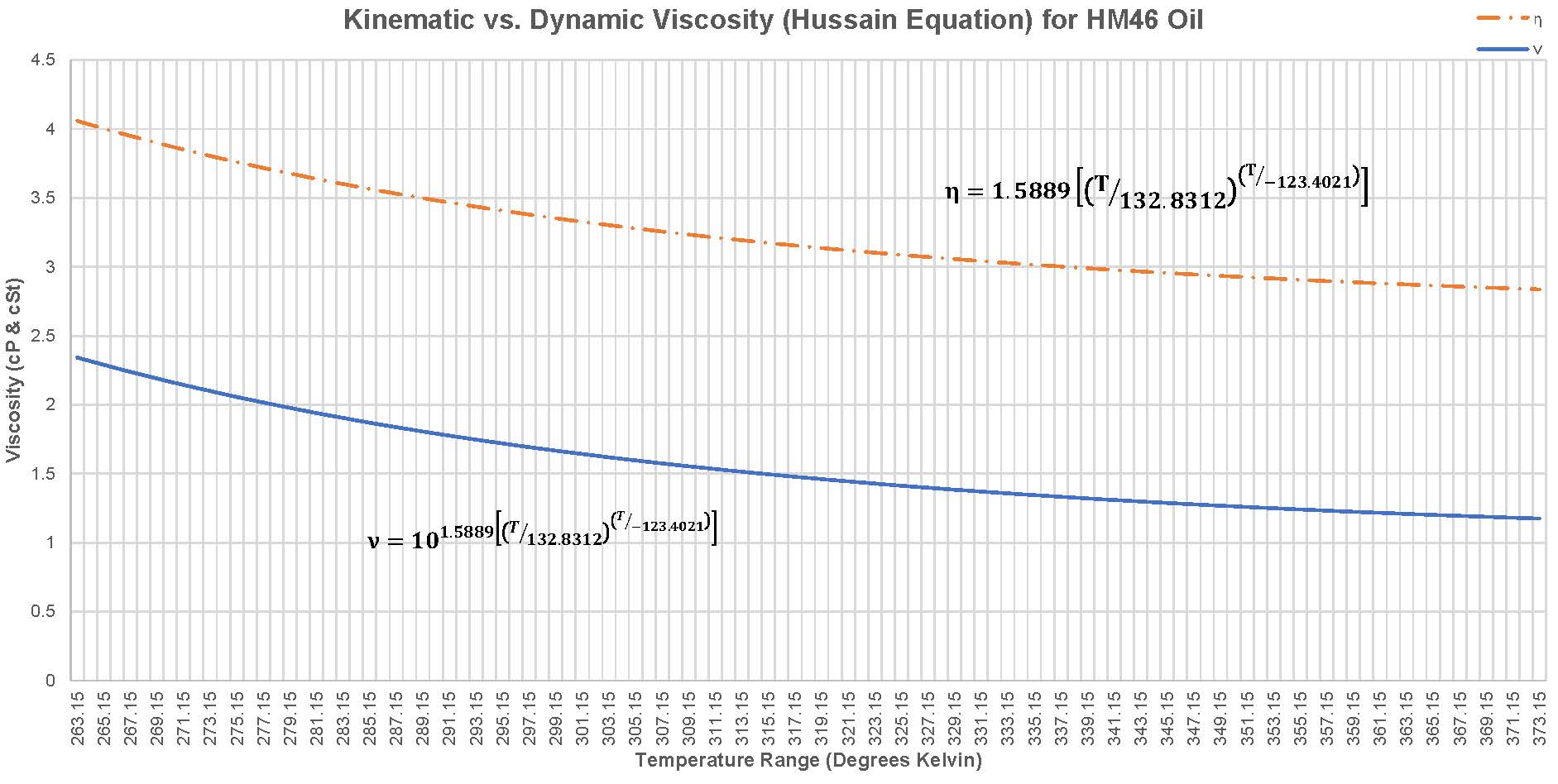

تاکنون معادلات متعددی برای محاسبه ویسکوزیته دینامیک و سینماتیک پیشنهاد شده است که برخی براساس آزمایش های تجربی و برخی استخراج شده از نظریه هایی می باشند که منجر به پیشنهاد مدل های ریاضی برای ضابطه مند کردن رفتار فیزیکی روغن در برابر دما می شوند. از جمله این معادلات می توان به معادله پوازُی (Poiseiulle) [19]، رینولدز (Reynolds)، اَندرید (Andrade)[3,5,17,18,19,25,26,27,28,29]، اسلوته (Slotte)، والتر (Walther)[8,9,12]، فوگل (Vogel)، و حسین (Hussain)[12,14] اشاره کرد. در ذیل، به برخی از رایجترین این معادلات اشاره شده است [9,16,17,18,25,26]:

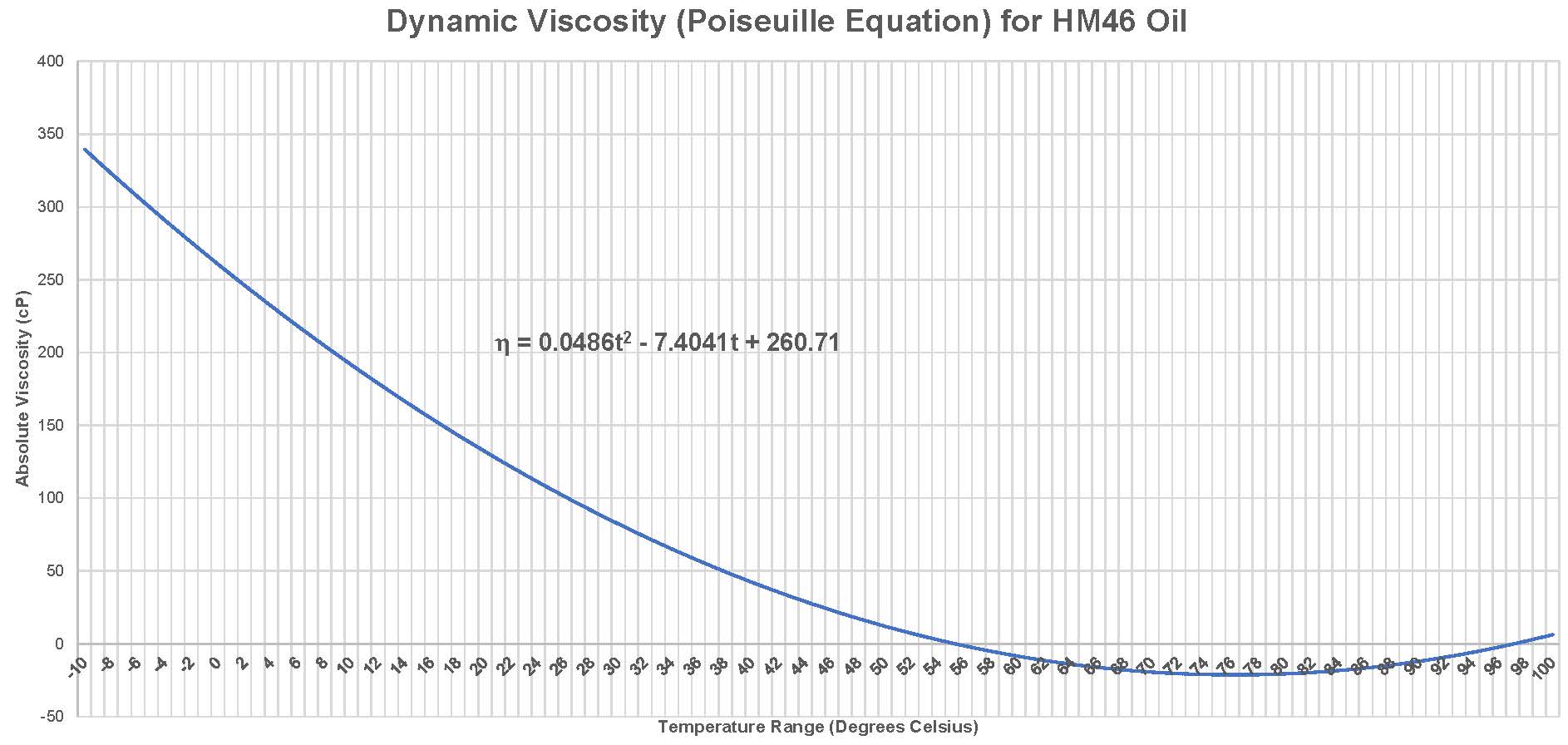

الف) معادله پوازُی (Poiseuille): یکی از اولین معادلاتی بود که بمنظور توجیه وابستگی ویسکوزیته دینامیک به دما در سال 1842 مطرح شد. در معادله پوازُی که برای جریان آب درون لوله های مویین و در نقاط دمایی 5، 25، و 45 درجه سلسیوس بدست آمده است

نحوه نمو این معادله در شکل 15 و در بازه دمایی 10- تا 100 درجه سلسیوس نشان داده شده است:

شکل 15: نمودار نمو ویسکوزیته دینامیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله پوازُی)

در مقام نتیجه گیری، هرچند معادله پوازُی را می توان یکی از اولین تلاش های بشر برای توجیه رفتار مایعات در برابر حرارت دانست، اما، پژوهش های بعدی که توسط اسلوته در سال های 1881 و 1883 انجام شد، بیانگر آن بود که این معادله چند جمله ای درجه دوم حتی برای آب در بازه 10 تا 40 درجه سلسیوس نیز مناسب نیست [22,23].

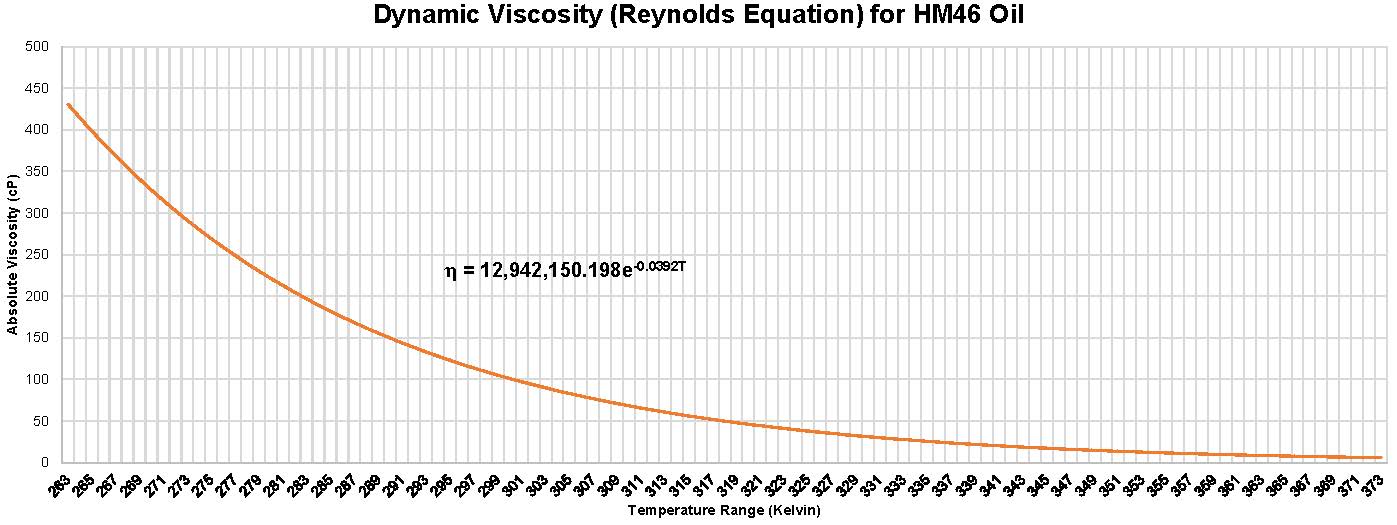

ب) معادله رینولدز (Reynolds): این معادله در سال 1886 و توسط آزبورن رینولدز (Osborne Reynolds) با مطالعه رفتار رئولوژیک روغن زیتون در بازه حرارتی 16~49°C پیشنهاد شد [11,25]. به جرات می توان گفت، تا قبل از اینکه رینولدز تحلیل خود از روغنرسانی به برینگ ها را ارائه کند و ارتباط بین هندسه برینگ، بار وارده، و الگوی حرکتی برینگ با ویسکوزیته روغن را بیان نماید، اهمیت ویسکوزیته روغن بدرستی درک نشده بود [11]. معادله رینولدز براساس مدل نمایی (Exponential Model) از سیال ترموویسکوز نوشته شده است[10,15,25].

نحوه نمو این معادله در شکل 16 و در بازه دمایی 10- تا 100 درجه سلسیوس (معادل 263.15~373.15 درجه کلوین) نشان داده شده است:

شکل 16: نمودار نمو ویسکوزیته دینامیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله رینولدز)

براساس مطالعات تجربی صورت گرفته، معادله رینولدز برای محدوده بسیار باریکی از نقاط دمایی دقیق بود و در خارج از این محدوده دقت خود را از دست می داد [11,24]. در عین حال، این معادله برای بارگذاری های سنگین در نقاط تماس الاستوهیدرودینامیک (EHL)، برای ضخامت های فیلم روغن بسیار نازک در حالت روغنرسانی ترکیبی (Mixed Lubrication)، و برای تنش های برشی بالا که رفتار فیلم روغن شبیه یک تکه پلاستیک خشک می شود، کارآیی لازم را ندارد [11]. اما، بطورکلی، می توان معادله رینولدز را در محدوده دمایی معمول برای روغن ها قابل قبول دانست [15]. در مقام نتیجه گیری، هرچند می توان معادله رینولدز را از معادله پوازُی دقیقتر دانست، اما در خصوص روغن ها، نمی توان معادله رینولدز را تعبیر دقیقی از رفتار ویسکوزیته دینامیک این دسته از سیالات در برابر افزایش دما دانست. با اینحال، می توان از این معادله بدلیل سادگی اش در محاسبات در بازه دمایی 20~80°C بهره برد، اما نمی توان به دقت آن اکتفا کرد [17,18].

ج) معادله اَندرید (Andrade): این معادله که در سال 1930 توسط Edward Neville da Costa Andrade، فیزیکدان و شاعر انگلیسی با ارائه مقاله ای در نشریه نیچر (Nature) پیشنهاد شد [30].

در برخی منابع، نام این معادله بصورت Andrade-Guzman یا Guzman-Andrade ذکر شده است [3,19,28,29]. اما منابع دیگری هستند که از این معادله با عنوان Andrade-Eyring یاد کرده اند [17,18]. در این میان، منابع دیگری نیز هستند که برای اشاره به این معادله تنها به ذکر نام Andrade اکتفا کرده اند [5,25,26,27]. از سوی دیگر، در دو منبع اظهار شده است که معادله Guzman-Andrade از نظر تئوریک توسط Eyring استخراج شده است [28,29]. بنابراین، در مقام نتیجه گیری، در این مقاله از این معادله با عنوان Andrade یاد خواهد شد.

معادله اَندرید به دو صورت نمایی (Exponential) و لگاریتمیک (Logarithmic) نوشته می شود.

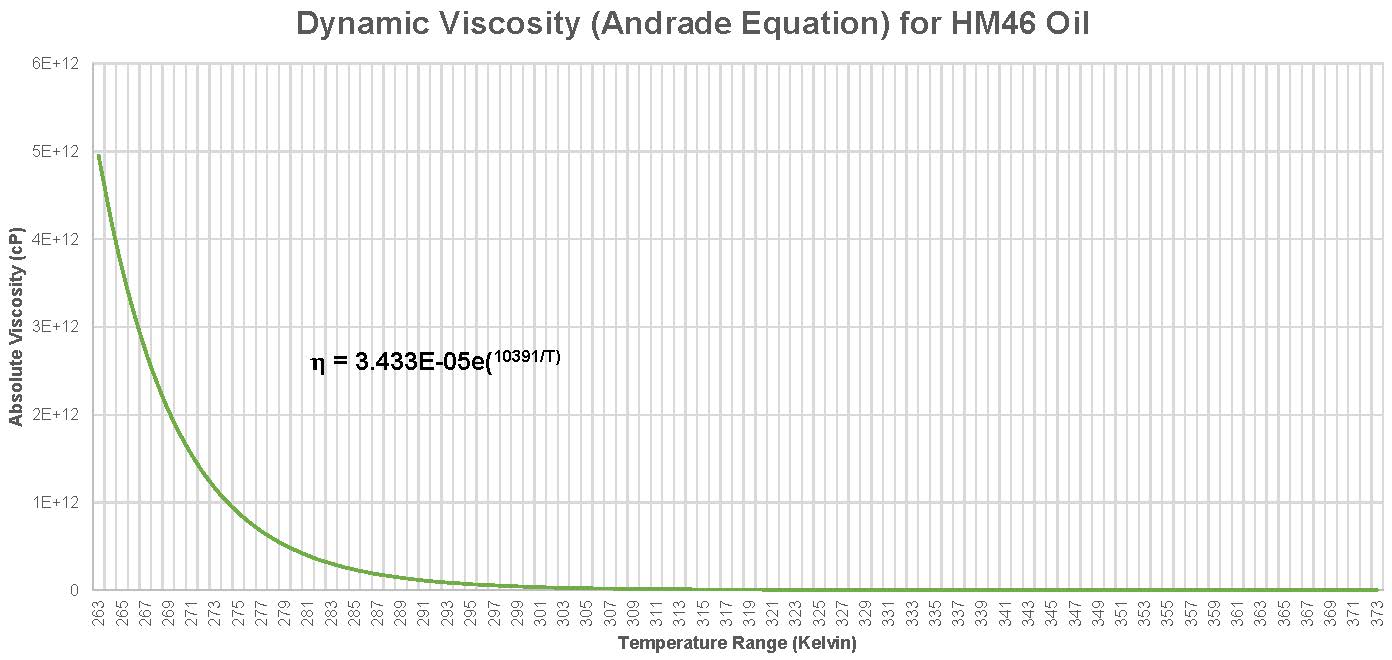

نحوه نمو این معادله در شکل 17 و در بازه دمایی 10- تا 100 درجه سلسیوس (معادل 263.15~373.15 درجه کلوین) نشان داده شده است:

شکل 17: نمودار نمو ویسکوزیته دینامیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله اَندرید)

معادله اَندرید را می توان تلاشی برای بهبود دقت، در عین حفظ سادگی، نسبت به معادلات پوازُی، رینولدز، فوگِل، و حتی اسلوته دانست. برخی مایعات نیز از خود تطابق خوبی با این معادله نشان دادند [5]. هرچند برخی منابع، معادله اَندرید را در بازه دمایی داغ (High-Temperature Range) دقیق و معتبر می دانند [18,30]، اما در مقابل، منابع متعددی نیز هستند که دقت این معادله بویژه در زمینه روغن های صنعتی را زیر سوال می برند [19,25]. از این رو، Souders در مقاله خود سعی کرد با برخی بهینه سازی های جبری، دقت نتایج حاصل از صورت لگاریتمیک معادله اَندرید را بهبود بخشد و برای اینکار، ویسکوزیته دینامیک را با ویسکوزیته سینماتیک جایگزین کرد.

معادله سودرز (Souders) روی 47 مایع ارگانیک امتحان شد و در تمامی موارد، خطایی کمتر از 1% را از خود به نمایش گذاشت [27]. حال آنکه در منابعی که بصورت اختصاصی درباره روغن ها نوشته شده اند، دقت این معادله نیز قابل قبول نیست [19,26].

بنابراین، هرچند نمی توان معادله اَندرید یا شکل بهبود یافته آن، سودرز، را معادلاتی دقیق و با نتایج قابل قبول برای روغن ها دانست، اما می توان به این حقیقت اذعان کرد که مطالعه این معادله بمنظور درک مطالعات بعدی که بمنظور ارائه فرمولی با هدف تعبیر رفتار رئولوژیک روغن در برابر افزایش دما انجام شد، اکیدا لازم است.

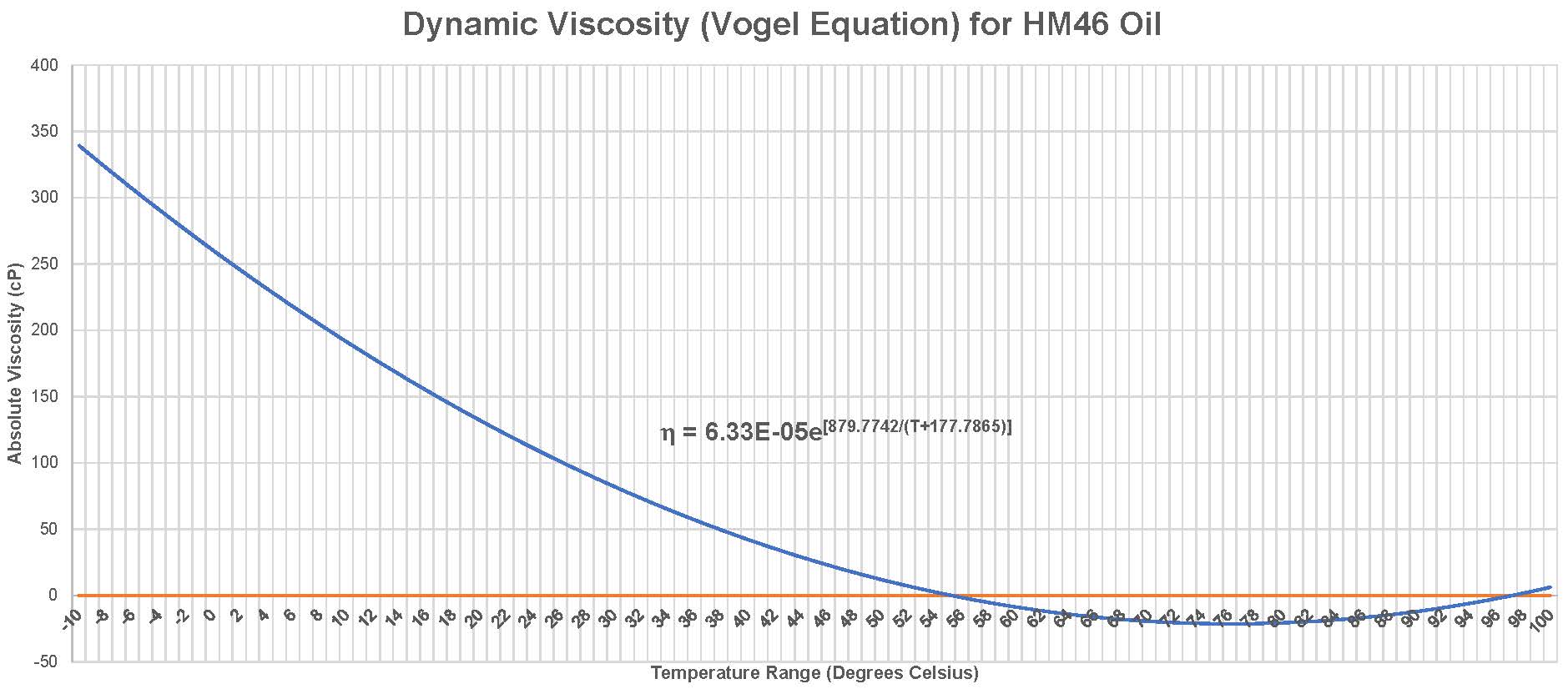

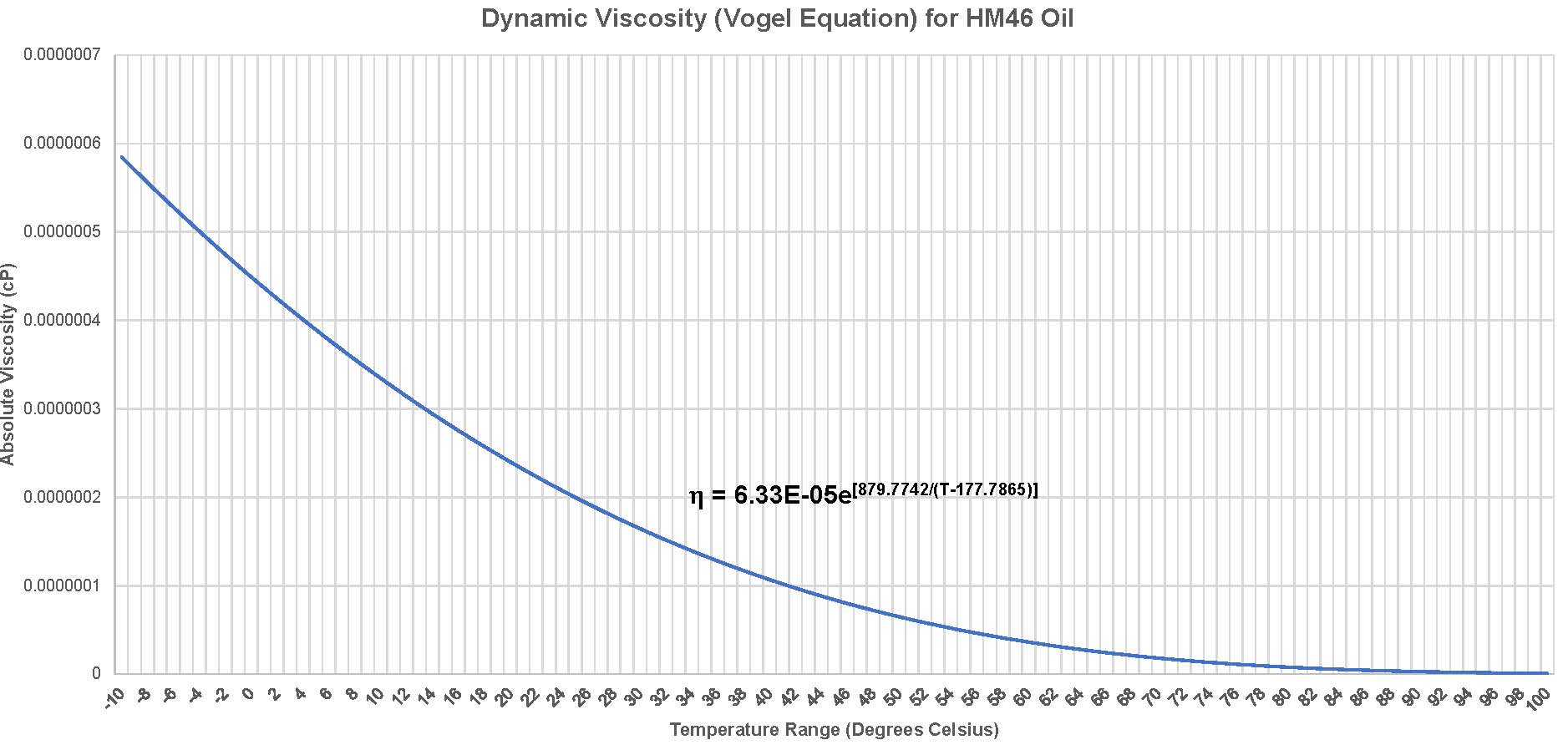

ج) معادله فوگِل (Vogel): به جرات می توان گفت که این معادله یکی از معادلاتی است که بیشترین رفرنس دهی اشتباه در مورد آن در تاریخ ادبیات مهندسی روی داده است [25]. صورت اولیه این معادله در سال 1921 توسط H. Vogel، فیزیکدان آلمانی، پیشنهاد شد.

معادله فوگِل در بازه دمایی متوسط (Moderate Temperature) عملکرد خوبی دارد. اما، ماهیت غیرخطی و وابستگی آن به سه عدد ثابت منحصر به هر سیال، تعمیم آن به سایر سیالات غیر از آنچه که فوگِل در مقاله خود مطالعه کرده است را با مشکل مواجه می کند [25]. این معادله به دو صورت نمایی و لگاریتمیک نیز در ادبیات مهندسی ارائه شده است.

اما، حقیقت ماجرا اینجاست که تمامی صورت های نمایی و لگاریتمیک ارائه شده در ادبیات مهندسی صرفا معادلاتی بازنویسی شده براساس معادله فوگِل هستند و از نظر ریاضی معادل آن محسوب نمی شوند! در واقع، این Fulcher بود که در 1925 برای اولین بار از صورت لگاریتمیک معادله فوگِل بمنظور تاویل رفتار ویسکوزیته شیشه مذاب در برابر اعمال حرارت بهره جست. این معادله، بعدها، به معادله Fulcher و پس از آن به معادله Vogel-Fulcher-Tammann (یا به اختصار VFT) تغییر نام داد. اما این بازنویسی و تغییرنام هیچگاه باعث رفع مشکل عدم انعطاف پذیری در تعمیم دهی به سایر سیالات بدلیل وجود سه عدد ثابت منحصر به نوع سیال در ساختار این معادله نشد. صورت نمایی معادله فوگِل نیز توسط Barr در 1937 برای اولین بار طی مقاله ای با عنوان «تعیین ویسکوزیته روغن ها در دماهای بالا» ارائه شد که در صفحه 217 نشریه Proceedings of the General Discussion on Lubrication and Lubricants، جلد دوم، اکتبر 1937، به چاپ رسید. در حقیقت، Barr در مقاله خود سعی بر آن داشته که در محدوده دماهای بالا (High Temperature) معادله فوگِل را بهبود بخشد. این اقدام Barr از آنجا ناشی می شد که در مطالعاتی که حدود یکسال قبل (1936) در آلمان روی انواع نفت خام با استفاده از معادلات فوگِل، اَندرید، و والتر انجام شده بود، معادله فوگِل در محدوده دمایی بالاتر از 20°C با دقت ±1% از دو معادله دیگر دقیقتر ارزیابی شده بود. اما، مشاهدات تجربی حاکی از آن بود که معادله فوگِل در محدوده دمایی زیر 20°C دقت خود را از دست می داد. بنابراین، Barr در مقاله خود که حدود یکسال بعد (1937) منتشر شد، سعی بر آن داشته که با اصلاحاتی در دو معادله والتر و فوگِل دقت این دو معادله را برای محدوده دمایی بالا مناسب سازی کند [25].

بنابراین، هیچیک از صورت های نمایی یا لگاریتمیکی که در منابع مختلف مورد استناد قرار گرفته و نتایج محاسبات ریاضی و آزمون های تجربی حاصل از مطالعه چنین استناداتی قطعا نمی تواند با عنوان «فوگِل» معتبر باشد. از این رو، در این مقاله، دو صورت نمایی بعنوان «معادله Barr» (و نه فوگِل) انتخاب شده و درباره آن بحث می شود.

در این خصوص، اما، ابتدا باید به این سوال پاسخ داده شود که کدام معادله درست است؟ در این خصوص، بهترین راه حل آنست که پس از تعیین ضرایب، دو معادله را رسم و با یکدیگر مقایسه کنیم.

نحوه نمو دو معادله، به ترتیب، در شکل های 18 و 19 و در بازه دمایی 10- تا 100 درجه سلسیوس نشان داده شده است:

شکل 18: نمودار نمو ویسکوزیته دینامیک برای روغن HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله Barr)

شکل 19: نمودار نمو ویسکوزیته دینامیک برای روغن HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله Barr)

همانطور که از مقایسه دو نمودار 18 و 19 برمی آید، معادله 21 نمایش دقیقتر و معقولانه تری را از کاهش ویسکوزیته دینامیک روغن هیدرولیک HM46 در برابر افزایش دما از خود نشان می دهد. از این رو، در این مقاله، معادله 21 بعنوان معادله Barr مطرح و راجع بدان بحث می شود.

از دیدگاه کاربردی، معادله Barr از سه ثابت برای بیان رفتار ویسکوزیته دینامیک روغن در برابر حرارت استفاده می کند و از این رو، نسبت به معادلاتی که از دو ثابت (مانند a و b) برای همین منظور بهره می برند، دقیقتر بوده و می تواند برای اهدافی چون طراحی و مهندسی بکار گرفته شود [3]. برخی منابع، استفاده از این معادله را صرفا برای محاسبه سریع ویسکوزیته دینامیک یک روغن با توسل به کامپیوتر مفید دانسته اند [8]. در همین راستا و در مقام مقایسه کلی، معادله Barr نسبت به معادلات رینولدز، اَندرید، اسلوته، و والتر از دقت بیشتری برخوردار بوده و بنابراین، برای تحلیل های عددی مناسب است [9,17,24].

با نگاهی دقیقتر به عملکرد معادله Barr در می یابیم که این معادله در مورد روغن های موتوری از خود تقریب خوبی از ویسکوزیته دینامیک را نسبت به حرارت، در بازه دمایی کاری و بویژه در مقایسه با معادلات رینولدز و اسلوته، نشان می دهد [14]. اما، باید توجه کرد که دقت این معادله در دماهای پایین نسبتا بهتر است [14,18].

از سوی دیگر، با توسل به معادله Barr، ویسکوزیته دینامیک روغن های موتوری سبک بهتر قابل پیش بینی است تا انواع سنگین همین کلاس از روغن [14]. از این رو، می توان نتیجه گرفت که حداقل در مورد روغن های موتوری، افزایش گرید ویسکوزیته روغن و دما روی دقت معادله Barr تاثیر منفی دارد.