دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیانتخاب روغن برای Spherical Roller Bearing: مطالعه موردی

با سلام و احترام به تمامی مخاطبین محترم این وبلاگ مهندسی

موضوعی که در این مقاله قصد پرداختن بدان را داریم، آموزش روند انتخاب روغن برای برینگ های غلتشی کروی یا Spherical Roller Bearings از طریق یک مطالعه موردی است.

طی این مقاله، سعی بر آن خواهد بود که روند انتخاب یک Spherical Roller Bearing بصورت مرحله به مرحله آموزش داده شده و در خصوص اشتباهات مرتکب شده توسط مالک تجهیز و طرق اصلاح آنها در آنالیز خرابی، تجربیاتی منتقل شود تا شاهد آموزشی کاملا کاربردی باشیم.

شرح سوال:

در واحد صنعتی ما که در یک شهر ساحلی در جنوب ایران واقع است، مشکلی پیش آمده که باید جهت درک آن از شما کمک بخواهم. پلنت ما یک واحد فولادسازی است که تعدادی فن در سالن غبارگیری آن نصب است. این فن ها که ساخت ایتالیاست، دارای برینگ هایی است که برای روغنرسانی بدانها از روغن سینتتیک گالف 100 (PAG) استفاده می کنیم. حجم روغن در هوزینگ هر یک از برینگ ها حدودا سه لیتر است. شکل شماره 1 را ببینید.

شکل 1: روغن مصرفی

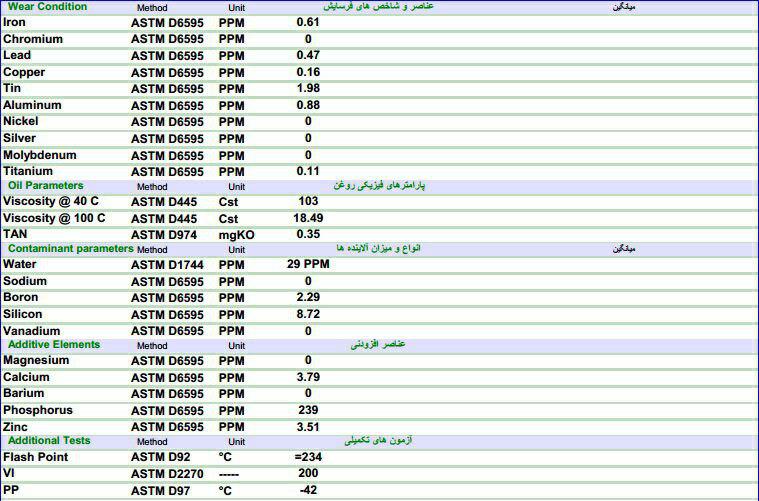

نمونه نو این روغن را به آزمایشگاه معتمد فرستادیم که نتایج نشان داده شده در شکل 2 بدست ما رسیده است.

شکل 2: نتایج آنالیز روغن نو گالف 100

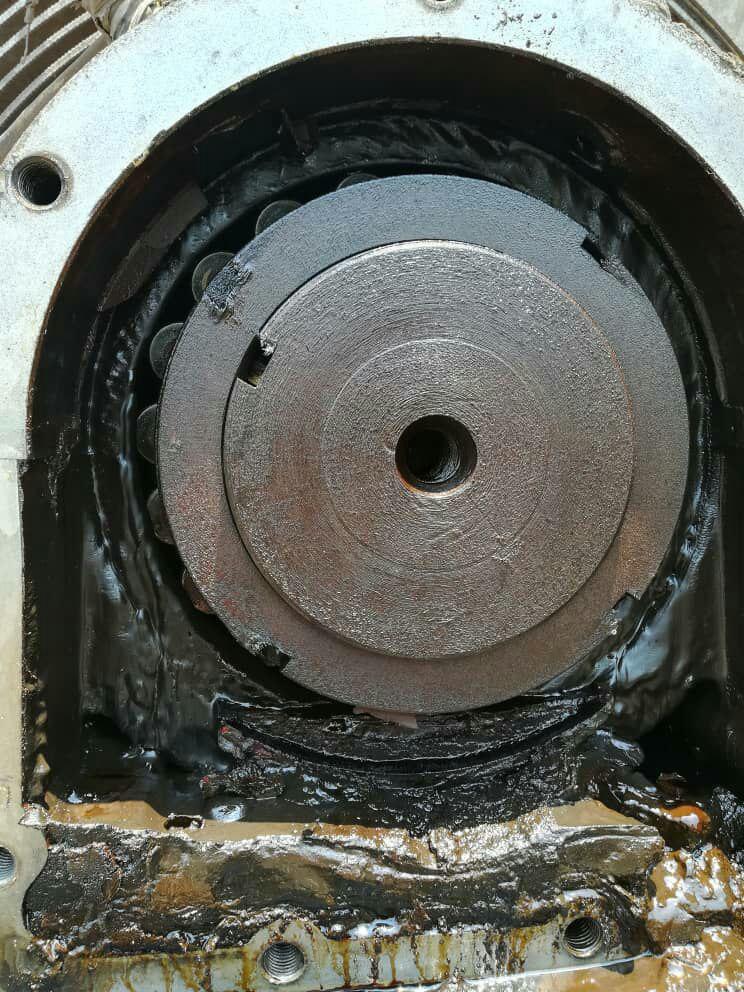

واحد تعمیرات وقتی برینگ هوزینگ فن ها را جهت تعمیرات باز کردند، با تشکیل لجن شدید مواجه شدند. شکل های 3 و 4 را ببینید.

شکل 3: تشکیل لجن در هوزینگ برینگ فن های IDF

شکل 4: تشکیل لجن در هوزینگ برینگ فن های IDF

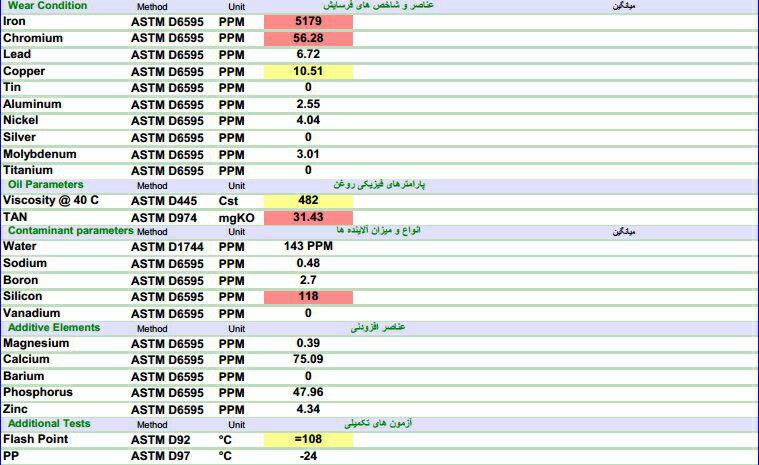

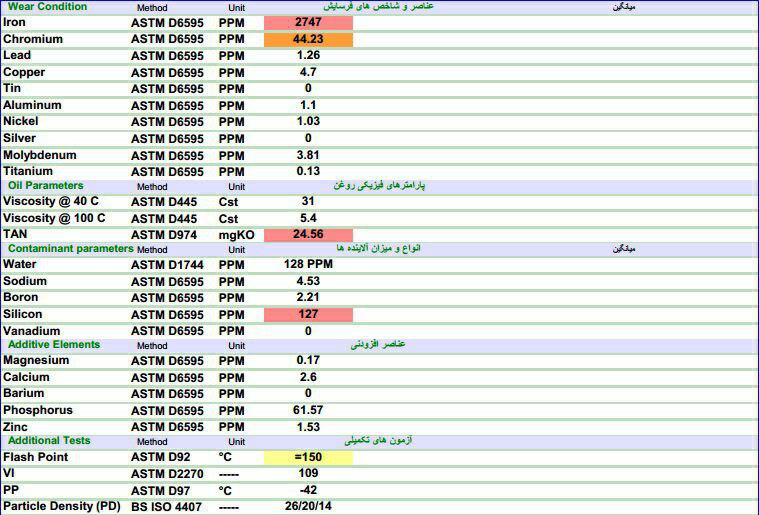

دو نمونه متفاوت از روغن کارکرده مصرفی در دو برینگ متفاوت را به آزمایشگاه معتمد فرستادیم که نتایج بازگشتی از آزمایشگاه به شرح شکل های 5 و 6 است.

شکل 5: نتیجه آنالیز روغن کارکرده گالف 100

شکل 6: نتیجه آنالیز روغن کارکرده Gulf 100

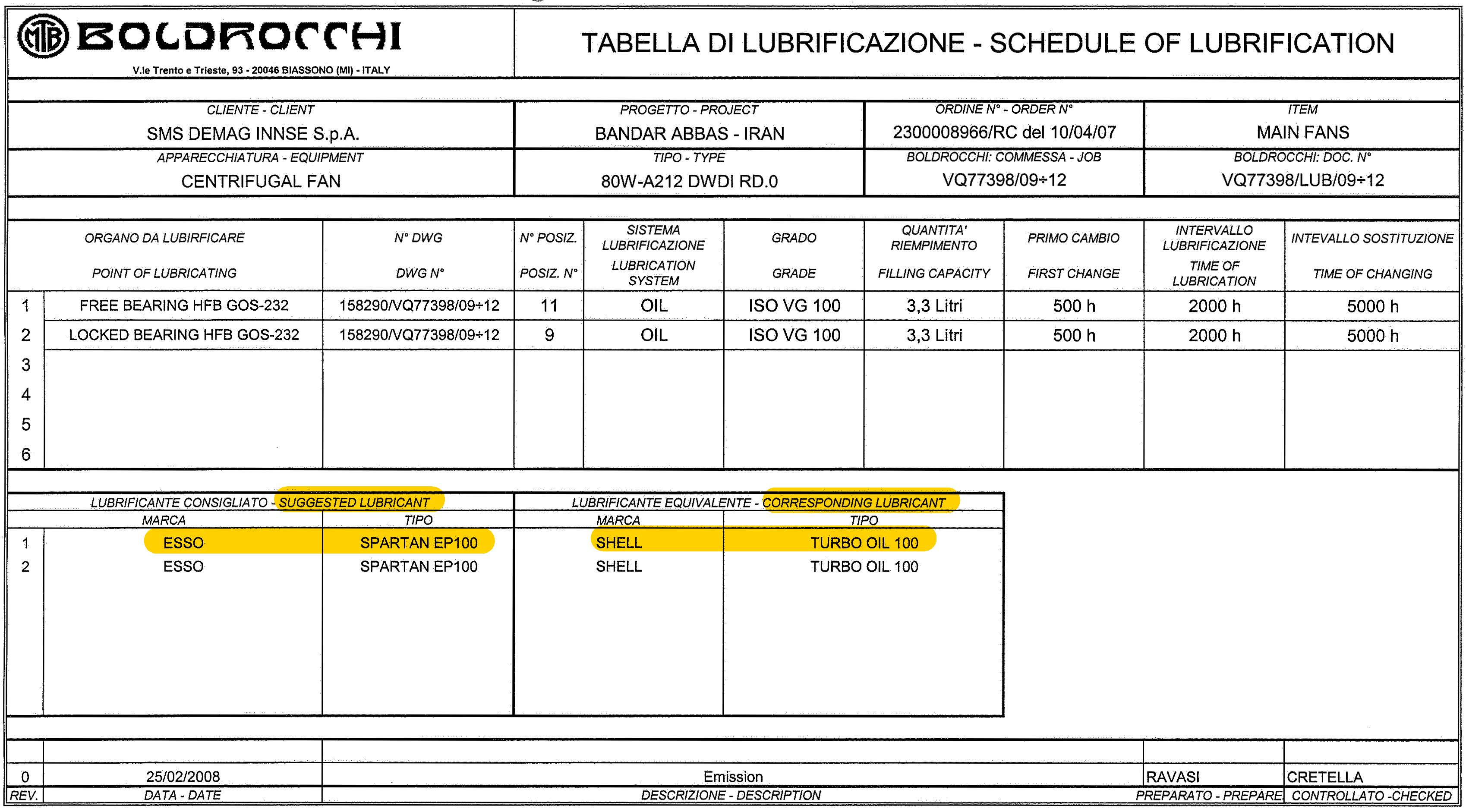

اساسا، روغن Gulf 100 را قبلا برای ماشین های برش واحد ریخته گری خریداری کرده بودیم. قبلا در این هوزینگ برینگ ها روغن بهران بردبار 100 می ریخته اند که بدلیل بالا رفتن دمای برینگ فن ها و تریپ خوردن، بنا به توصیه کلامی یکی از کارشناسان بازرسی فنی نسبت به استفاده از معادل سینتتیک بجای مینرال، و البته موجود بودن این روغن در انبار، تصمیم واحد تعمیرات این شد که بجای بهران بردبار 100 از Gulf 100 استفاده کند. از سوی دیگر، با مراجعه به مدارک سازنده ایتالیایی فن، مشخص شد که سازنده استفاده از روغن های ESSO Spartan EP 100 یا SHELL Turbo 100 را توصیه کرده است. به شرح تصویر شماره 7.

شکل 7: توصیه سازنده فن برای استفاده از روغن

توضیح اینکه، شماره برینگ ها 22232CC/W33/C3 بوده، حداکثر سرعت چرخش آنها N=933rpm است. دماهایی که تاکنون از پوسته برینگ ها خوانده شده است عبارتند از دمای عملکردی بین 75 تا 80 درجه سلسیوس، دمای هشدار 85، و دمای تریپ 95 درجه سلسیوس است. نوع فن ها Semi-Hanger است و بمنظور غبارگیری سالن ذوب استفاده می شود. این فن ها معمولا Standby هستند، اما زمانیکه وارد مدار می شوند، حداقل بمدت یکماه بدون وقفه کار می کنند (یعنی 720 ساعت کار مداوم). سیستم روغنرسانی به این برینگ ها از نوع حمام روغنی با سیکل بسته (Circulated Oil Bath) می باشد.

سوال اینست که آیا روغن تقلبی یا نامناسب استفاده شده است؟ در صورت مثبت بودن جواب، چه نوع روغنی باید برای این برینگ ها انتخاب شود؟ در عین حال، علت اسیدی شدن روغن و افزایش دمای برینگ ها چیست؟

بمنظور پاسخ به این سوال، ابتدا برای این برینگ روغن مناسب را انتخاب کرده و سپس به تحلیل آنچه که برای این برینگ و روغن مصرفی آن (PAG-ISO VG 100) اتفاق افتاده است، خواهیم پرداخت.

فارغ از تمامی مسائل، مشکلی که این مخاطب عزیز با آن مواجه شده در دنیای روانکاری به روغن اشتباه یا Wrong Oil معروف است. از این رو، پاسخ به این سوال را مستمسکی قرار می دهم برای آموزش گام به گام انتخاب روغن برای رولربرینگ های کروی یا همان Spherical Roller bearings ها.

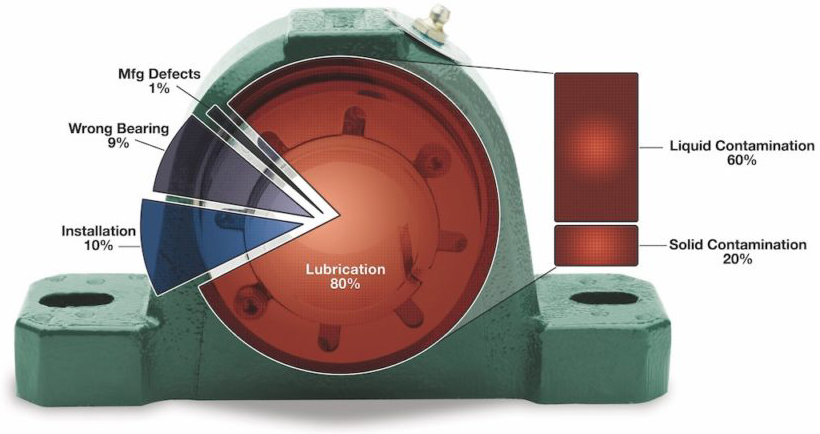

ارائه این آموزش آنهم به صورت گام به گام از آن جهت مهم است که بنا به تحقیقات انجام شده، 80 درصد از موارد خرابی برینگ به امور روانکاری آنها مربوط است که از این میان، 60 درصد به روانکار های مایع و 20 درصد مابقی، سهم روانکارهای جامد است[1]. شکل 8 را ببینید.

شکل 8: علل نوعی خرابی برینگ ها برحسب درصد (منبع: ABB)[1]

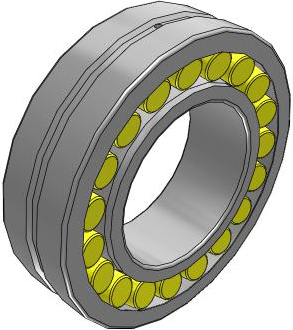

مقدمه این بحث، شناخت تجهیزی است که قرار است روغنرسانی شود. برینگی که با شماره 22232CC/W33/C3 مشخص شده، با مراجعه به وبسایت skf.com یا استفاده از اپلیکیشن آن، قابل شناسایی است. تصویری از این برینگ در شکل 9 نشان داده شده است.

شکل 9: نمای سه بعدی CAD از برینگ شماره 22232CC/W33/C3 (منبع: skf)

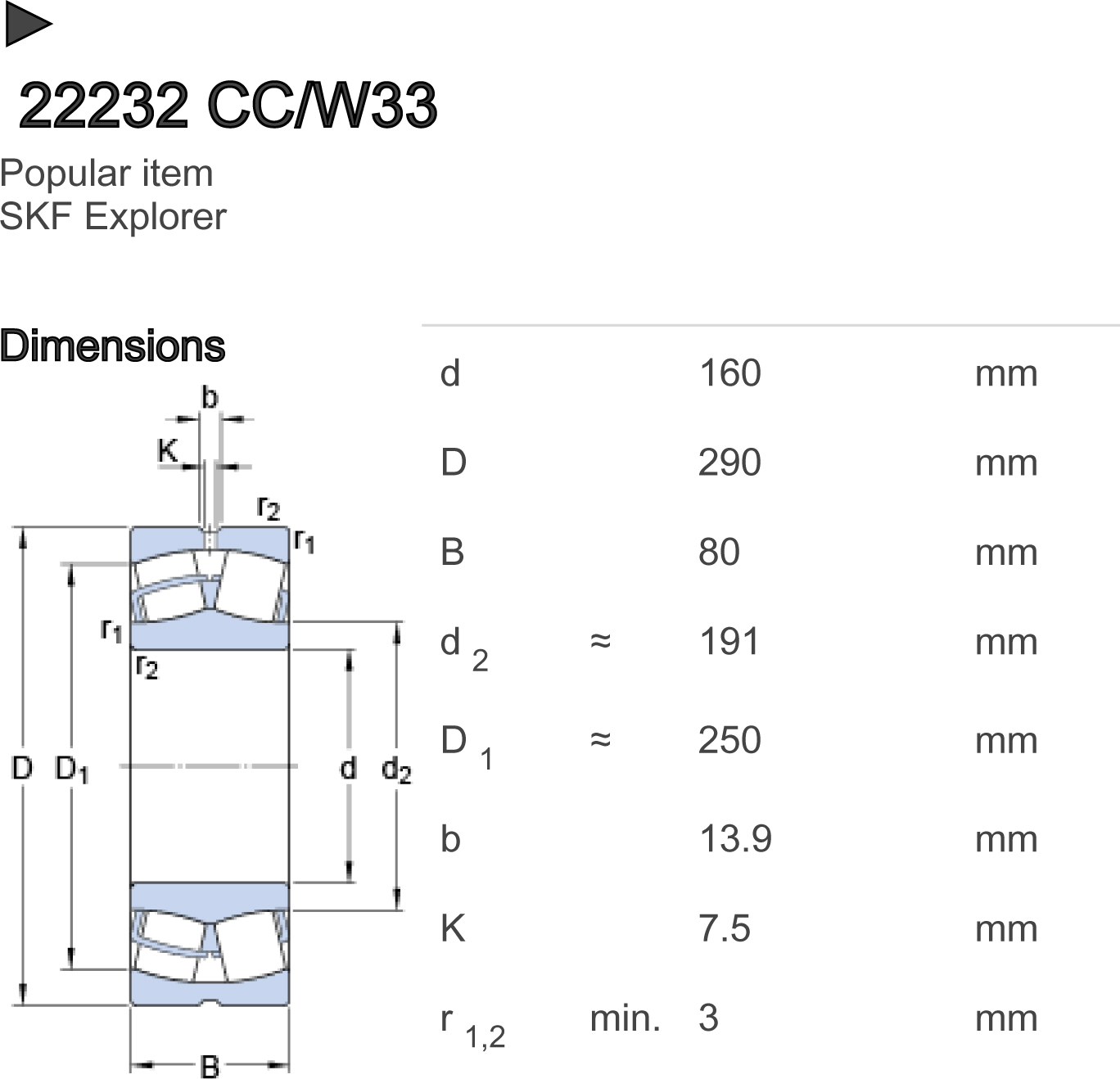

مشخصات ابعادی این برینگ نیز با توسل به وبسایت skf.com در شکل 10 به نمایش درآمده است.

شکل 10: مشخصات ابعادی برینگ مورد مطالعه (منبع: skf)

اکنون شروع به انتخاب روغن برای این برینگ می کنیم. اینکار را بصورت گام به گام انجام می دهیم. این فرآیند شامل مراحل زیر است[2]:

1. انتخاب نوع برینگ: رولربرینگ، بالبرینگ، و...

با توجه به شماره برینگ 22232CC/W33/C3، این برینگ از نوع Spherical Roller Bearing است.

2. محاسبه قطر متوسط برینگ:

قطر متوسط برینگ (dm) عبارتست از حاصل جمع قطر خارجی (D) و قطر داخلی (d) تقسیم بر 2 به شرح زیر:

dm=(D+d)/2

مطابق شکل 10، مقدار قطر متوسط برینگ مورد مطالعه این پست بصورت زیر محاسبه می شود:

dm= (290+160)/2 = 450/2 = 225mm

3. تعیین میزان دور (سرعت چرخش) کاری برینگ:

براساس متن سوال، دور کاری برینگ برابر با N=933rpm می باشد.

4. تعیین محدوده دمای کاری برینگ:

مطابق متن سوال، دمای کاری این برینگ 80 درجه سلسیوس است که دمای بالایی محسوب شده و فاصله زیادی با حداکثر دمای مجاز عملکردی رینگ خارجی یک برینگ که با روغن روانکاری می شود، یعنی 93 درجه سلسیوس، ندارد .[3]

5. تعیین شاخص «شرایط روغنرسانی»[2,4]:

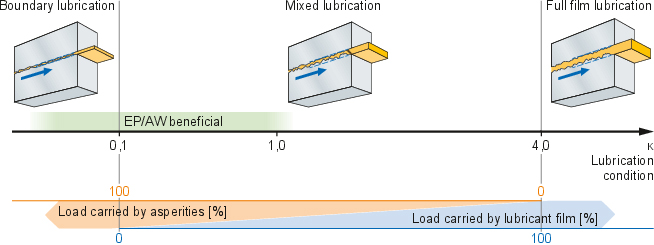

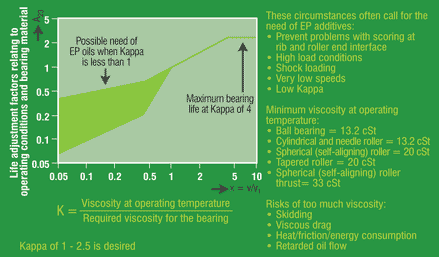

این شاخص که با عنوان نسبت ویسکوزیته نیز در برخی منابع شناخته می شود[5]، بوسیله حرف یونانی کاپا (Κ) نشان داده شده و هدف از آن بیان شرایط روغنرسانی به برینگ در دمای کاری و دور کاری معمول آن است. این مشخصه از حاصل تقسیم ویسکوزیته سینماتیک عملکردی یا حقیقی روغن (Operating / Real Viscosity) بر ویسکوزیته نامی (Rated Viscosity) آن محاسبه می شود:

K = ν/ν1

در رابطه فوق،

K = شاخص شرایط روغنرسانی یا نسبت ویسکوزیته؛

ν = ویسکوزیته سینماتیک واقعی یا عملکردی روغن [2,4]، یا در واقع، میزان ویسکوزیته روغن تحت شرایط عملکردی استاندارد [5]؛ و

ν1 = ویسکوزیته نامی [2,4] یا حداقل ویسکوزیته مورد نیاز همان روغن [5] که تابعی از dm و N است.

با تعیین این شاخص، می توان به رژیم روغنرسانی (برای اطلاعات بیشتر در زمینه انواع رژیم های روغنرسانی، مطالعه پست «رژیم های روغنرسانی» در وبلاگ دانش روغنکاری توصیه می شود) و گرید روغن مناسب برای این برینگ پی برد. شاخص K ابتدا در تعیین رژیم روغنرسانی در برینگ مورد مطالعه اهمیت خود را نشان می دهد. شکل 11 را ببینید.

شکل 11: رژیم های روغنرسانی به برینگ و ارتباط آنها با شاخص K [4]

برای محاسبه این شاخص، سه روش وجود دارد که در پایان انتخاب براساس هر روش، نتایج جهت صحه گذاری و اعتبار سنجی با خروجی نرم افزار آنلاین https://www.skfbearingselect.com چک و مقایسه می گردد. ذکر این نکته لازم است که اسامی که روی هر یک از این سه روش توسط نویسنده این مقاله گذاشته شده، صرفا براساس منبعی است که هر یک از این روش های انتخاب روغن برای برینگ ها از آن استخراج شده است و قرارداد رسمی نیست:

5.1 روش اول: انتخاب از نمودار و جدول (روش SKF)

در این روش از دو نمودار استفاده می شود:

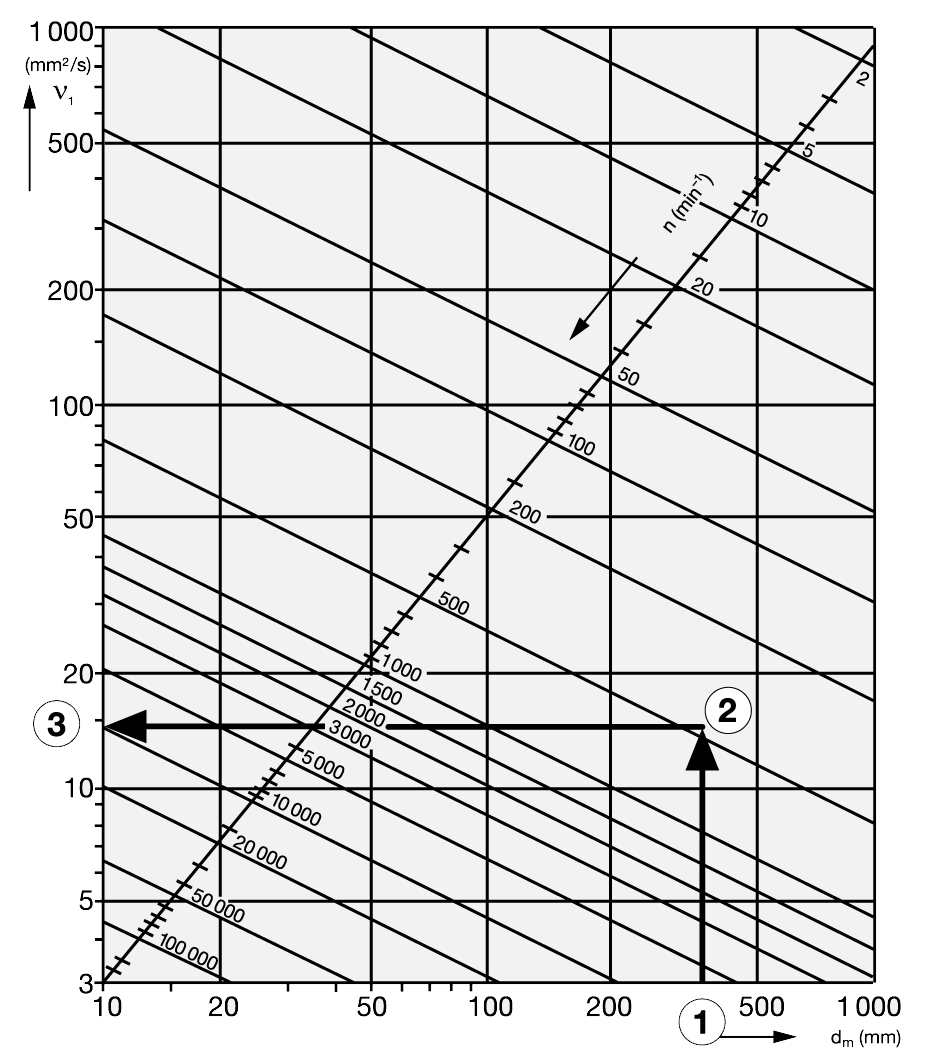

الف) نمودار قطر متوسط (dm) برحسب ν1 و سرعت دورانی (N) که هدف از آن، استخراج ویسکوزیته نامی یا ν1 است. استفاده از این نمودار سه مرحله دارد که در شکل 12 نشان داده شده است[5].

شکل 12: مراحل استخراج ویسکوزیته نامی (ν1) از نمودار قطر متوسط برینگ برحسب ویسکوزیته نامی و سرعت دورانی برینگ (N) [5]

همانطور که در نمودار مندرج در شکل 12 مشاهده می شود، ابتدا، قطر متوسط (dm) برینگ تعیین شده (نقطه 1 در شکل) و با رسم خطی عمود بر این نقطه بر محور افقی dm در نمودار شکل 12، تلاقی آن با خط مورب شاخص سرعت دورانی (N) برینگ (نقطه 2 شکل) مشخص شده و از آن نقطه، خطی افقی تا محور عمودی نمودار شکل 12 رسم می شود تا نقطه 3 بدست آید. این نقطه همان ویسکوزیته نامی روغن برینگ یا ν1 است.

اصل این نمودار (غیر آموزشی) در شکل 13 نشان داده شده است.

شکل 13: نمودار ویسکوزیته نامی برحسب dm و N [4]

در نمودار شکل 13، برینگ هایی که حاصلضرب Ndm آنها در محدوده کوچکتر-مساوی 10,000 قرار می گیرد (Ndm≤10,000 mm/min)، در منطقه سبز قرار می گیرند. از آنجا که احتمال بروز سایش در این تیپ از برینگ ها بالاتر از بقیه است، در روغنرسانی بدانها، استفاده از روغن هایی توصیه می شود که حاوی ادتیو های AW و EP در ساختار خود باشند (برای اطلاعات بیشتر در خصوص ادتیو های EP و نقش آنها در روغنرسانی، مطالعه پست «ادتیو های EP: انواع، کاربرد ها، و محدودیت ها» در وبلاگ دانش روغنکاری توصیه می شود).

منطقه قرمز به برینگ هایی اشاره دارد که حاصلضرب Ndm آنها برای برینگ هایی با قطر متوسط تا dm=200mm در محدوده بزرگتر- مساوی 500,000 (یعنی Ndm≥500,000 mm/min) و برای برینگ های بزرگتر از این، در محدوده بزرگتر- مساوی 400,000 (یعنی Ndm≥400,000 mm/min) قرار می گیرد. برینگ هایی که در این منطقه قرار می گیرند، از حساسیت بیشتری نسبت به دمای عملکردی برخوردارند. انواع بخصوصی از برینگ ها، اعم از spherical roller bearings و tapered roller bearings معمولا دارای دمای عملکردی بالاتری نسبت به انواع دیگر برینگ ها، مانند deep groove ball bearings (بلبرینگ های شیار عمیق) و cylindrical roller bearings تحت شرایط بارگذاری یکسان هستند. [4]

با توجه به موارد مندرج در مورد برینگ 22232CC/W33/C3، این برینگ با Ndm=223,425mm/min و dm=225mm در منطقه سبز شکل 13 قرار نگرفته و از این رو، الزامی به وجود ادتیو های EP و AW در روغن آن نیست. از سوی دیگر، این برینگ در منطقه قرمز شکل 13 نیز قرار نمی گیرد. بنابراین، حساسیت ویژه ای نسبت به دمای عملکردی آن وجو ندارد. مقدار ویسکوزیته نامی روغن برابر با ν1=8 از نمودار شکل 13 استخراج می گردد.

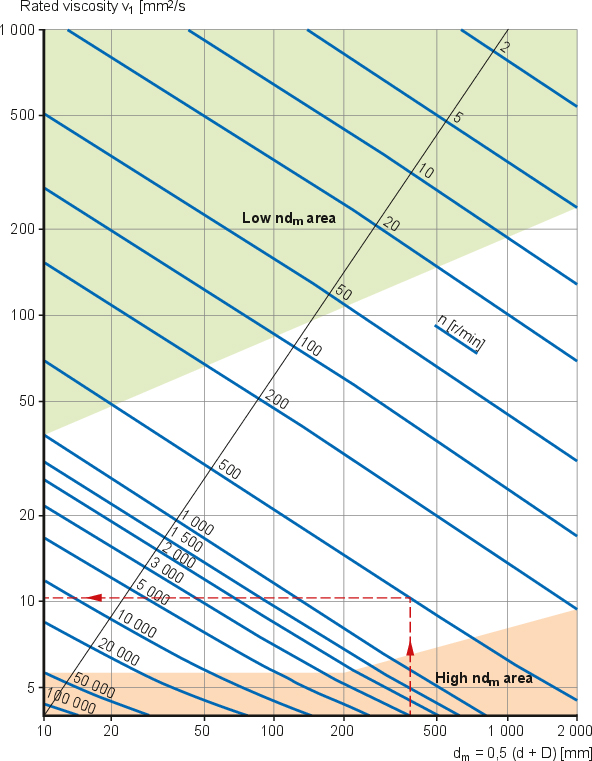

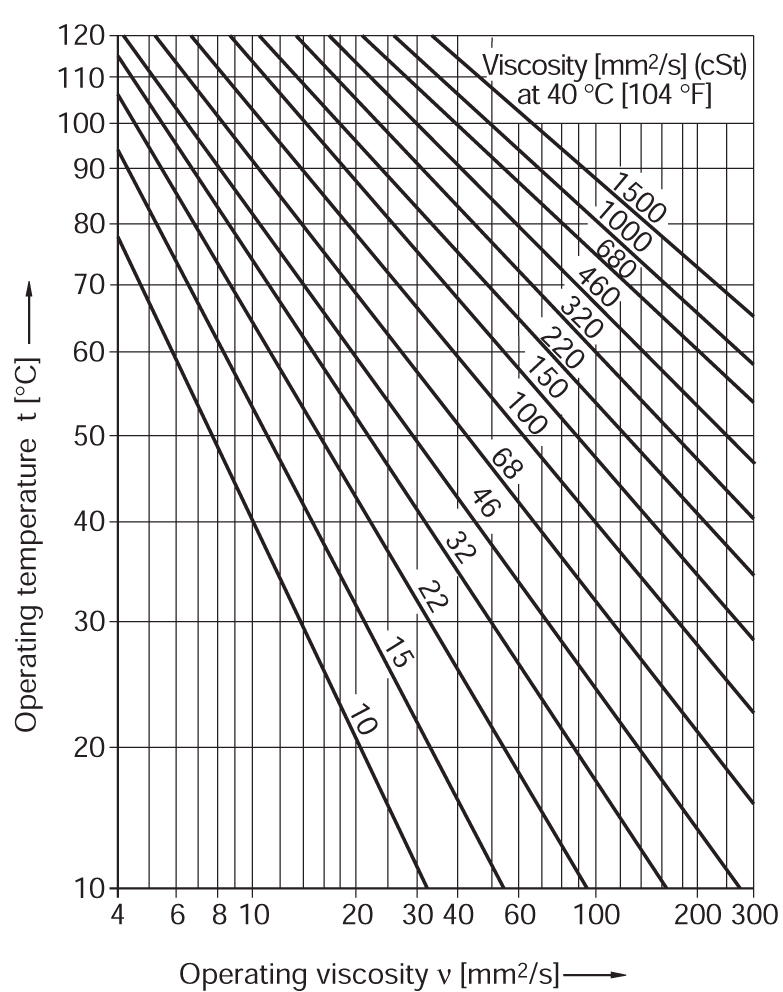

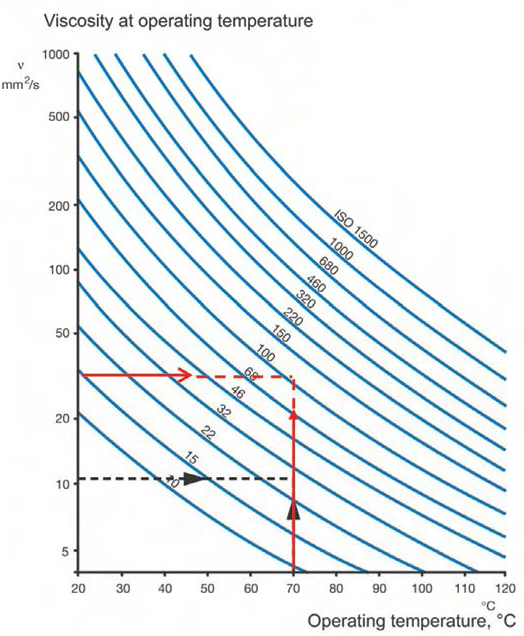

- نمودار دمای عملکردی برحسب ویسکوزیته واقعی (ν) که هدف از آن، استخراج ویسکوزیته واقعی روغن در دمای عملکردی و سپس، تعیین حداقل ویسکوزیته لازم برای روغن برینگ در دمای 40 درجه سلسیوس است. استفاده از این نمودار دو مرحله دارد (شکل 14 را ببینید). بدین ترتیب که ابتدا مقدار ویسکوزیته نامی (ν1) را روی محور ویسکوزیته پیدا کرده (نقطه 3) و خطی افقی از آن رسم می کنیم. سپس، درجه حرارت عملکردی برینگ را روی محور آن مشخص کرده و از آن نقطه، خط عمودی رسم می کنیم (نقطه 4). تلاقی این دو خط افقی و عمودی، ویسکوزیته بین دو خط مورب گرید استاندارد روغن قرار می گیرد. سپس از این نقطه به موازات خط مورب گرید های استاندارد روغن، خطی رسم می کنیم که با خط عمود رسم شده از نقطه دمایی 40 درجه سلسیوس تلاقی کرده و این نقطه تلاقی بیانگر ویسکوزیته لازم برای روغن آن برینگ در دمای 40 درجه سلسیوس خواهد بود.

شکل 14: مراحل استخراج ویسکوزیته حقیقی (ν) از نمودار دمای عملکردی برینگ برحسب ویسکوزیته [5]

اصل این نمودار (غیر آموزشی) در شکل 15 نشان داده شده است.

شکل 15: نمودار ویسکوزیته حقیقی برحسب دمای عملکردی برینگ [6]

با توجه به موارد مندرج در مورد برینگ 22232CC/W33/C3، این برینگ مقدار ویسکوزیته حقیقی روغن آن در دمای عملکردی (80 درجه سلسیوس) برابر با ν=20 از نمودار شکل 15 استخراج می گردد. مقدار ویسکوزیته در دمای 40 درجه سلسیوس نیز از نمودار شکل 15 برابر با 30cSt استخراج می گردد.

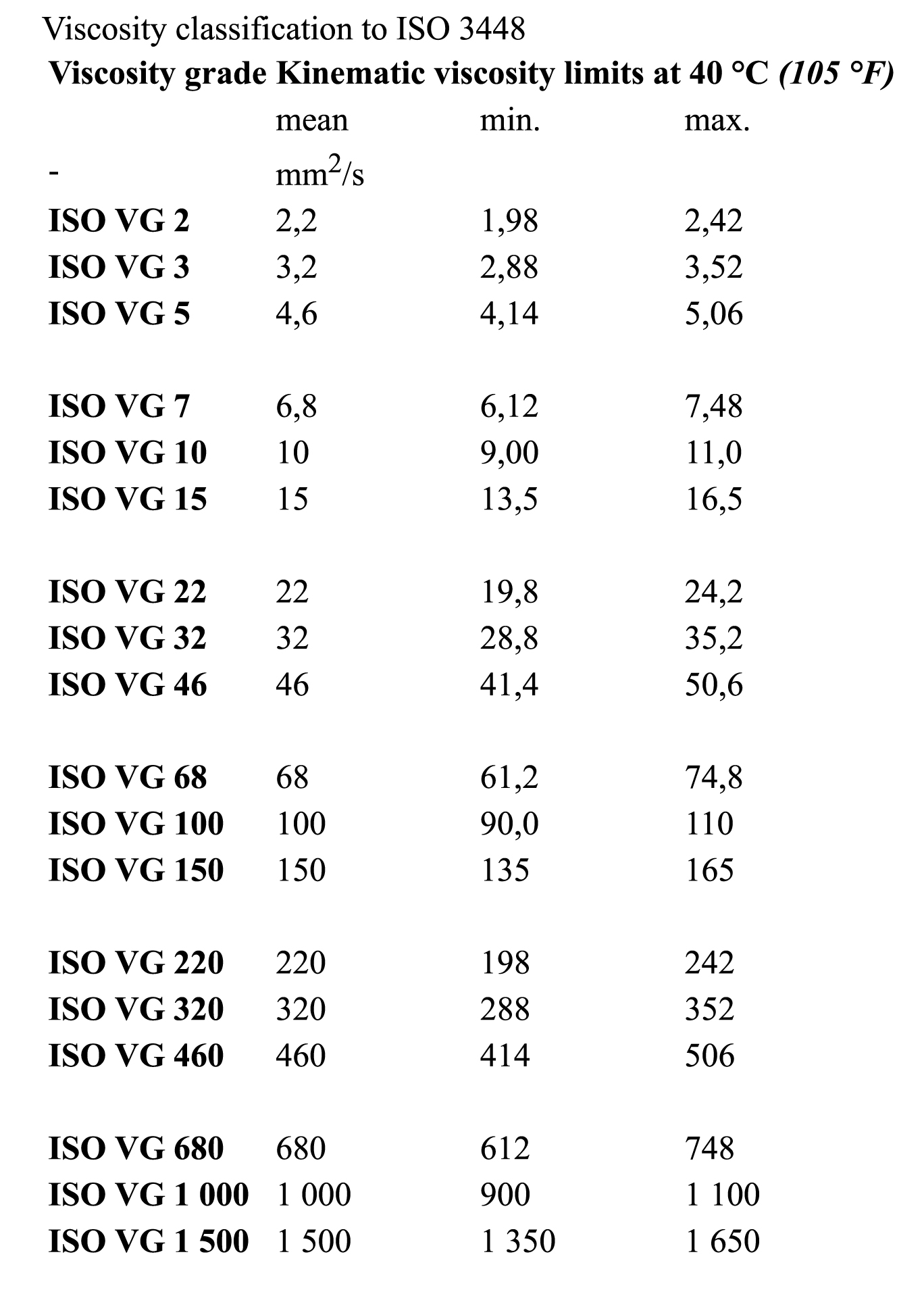

پس از تعیین میزان ویسکوزیته روغن در دمای عملکردی و ویسکوزیته همان روغن برینگ در دمای 40 درجه سلسیوس، نوبت به تعیین گرید روغن برای آن برینگ می رسد. در روش SKF، با استفاده از جدول مقادیر متوسط، مینیمم، و ماکزیمم ویسکوزیته روغن ها در دمای 40 درجه سلسیوس (تعریف شده در استاندارد ISO 3448) مقدار بدست آمده برای گرید ویسکوزیته روغن تعیین می شود [4].

به جدول 1 نگاه کنید.

مطابق این جدول، گرید روغن مناسب برای برینگ مورد مطالعه روی ISO VG32 می ایستد. چراکه میزان ویسکوزیته بدست آمده از نمودار شکل 15 بین مقادیر مینیمم و ماکزیمم این گرید از روغن قرار می گیرد.

جدول 1: ویسکوزیته روغن های مختلف در دمای 40 درجه سلسیوس (مطابق استاندارد ISO 3448) [4]

بدین ترتیب، مقدار شاخص روغنرسانی به این برینگ برابر با K=ν/ν1=20/8=2.5 محاسبه می گردد. این مقدار از K در بهترین بازه برای روغنرسانی به برینگ ها قرار دارد [7]، بنابراین، می توان گفت که این مقدار از شاخص روغنرسانی، عمر مفید خوبی را برای این برینگ نوید می دهد. شکل 16 را ببینید.

شکل 16: نمودار میزان K برحسب شاخص طول عمر برینگ [7,8]

وقتی مقدار K در محدوده کوچکتر - مساوی از 4 و بزرگتر از 0.1 قرار می گیرد. قرارگیری K در این محدوده نشاندهنده لزوم روغنرسانی به المان های غلتشی (Rolling Elements) برینگ در حالت Mixed Lubrication می باشد (شکل 11 را ببینید). بدین ترتیب، با کاهش سطح تماس خشن بین المان های غلتشی برینگ با سطوح جامد محاط، لزوم استفاده از روغن هایی با ادتیو های EP و AW از میان می رود. هرچند، در صورت استفاده از گریس برای این حالت، توصیه بر آن است که ادتیو های AW همچنان در ترکیب گریس باقی بمانند. اما در مورد روغن، نیازی به این دو ادتیو نیست [4,5].

بر این اساس، و با توجه به جمیع نمودار های 12 تا 16 و جدول 1، روغن مناسب برای این برینگ بهران هیدرولیک T32 می باشد. این روغن از تیپ مینرال بوده و در کلاس روغن های هیدرولیک قرار می گیرد. در ساختار این روغن از ادتیو های AW تا اندازه ای استفاده شده است. اما، از همه مهمتر، شاخص ویسکوزیته مطلوب VI=150 این روغن است که آن را برای محدوده دمایی متغیر و شرایط عملکردی داغ (Hot Running Condition) مناسب می کند. (برای اطلاعات بیشتر درباره شرایط عملکردی داغ، مطالعه پست «داغ شدن برینگ ها» در وبلاگ دانش روغنکاری توصیه می شود).

مشخصات این روغن در جدول 2 نشان داده شده است.

جدول 2: مشخصات عملکردی روغن های هیدرولیک سری T (منبع: بهران)

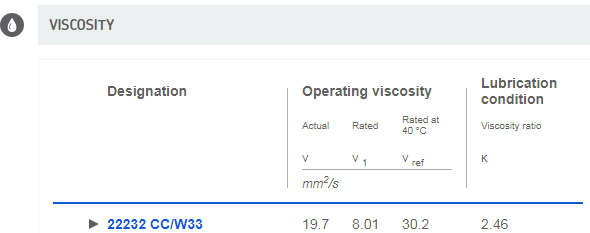

اکنون، قبل از اینکه به بررسی دو روش باقیمانده بمنظور تعیین گرید روغن برای این برینگ بپردازیم، شایسته است که نتیجه تقریب انجام شده با روش SKF را با نتایج حاصل از نرم افزار آنلاین محاسبه مشخصات برینگ های SKF مقایسه کنیم. این نرم افزار در آدرس https://www.skfbearingselect.com قابل دسترسی است. با استفاده از این نرم افزار و ورود مشخصات برینگ 22232CC/W33 در آن، اعمال سرعت دورانی N=933rpm، و تنظیم دمای داخل 80 و دمای خارج 75 درجه سلسیوس برای پوسته این برینگ، و در نهایت انتخاب سیستم روانکاری با استفاده از روغن بدون فیلتر از نوع Oil Bath و خالی گذاشتن چک باکس Proven effective EP additive در تنظیمات نرم افزار، خروجی بصورت جدول شماره 3 نمایان می گردد:

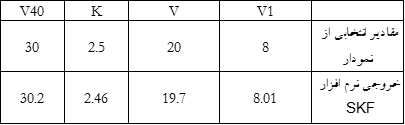

جدول 3: مشخصات روانکاری روغن مصرفی در برینگ 22232CC/W33 براساس خروجی نرم افزار آنلاین محاسبه مشخصات عملکردی برینگ SKF (منبع: skfbearingselect.com)

بدین ترتیب، اگر بخواهیم مقایسه ای بین مقادیر استخراج شده از نمودار های 12 تا 16 و مقادیر خروجی از نرم افزار SKF داشته باشیم، شاهد اختلاف بسیار اندکی هستیم و نتیجه حاصله عملا یکی است: روغن ISO VG 32. جدول 4 را ببینید.

جدول 4: مقایسه ای از نتایج استخراجی حاصل از روش اول تعیین ویسکوزیته روغن مصرفی در برینگ و نتایج استخراجی از نرم افزار SKF

همانطور که در جدول 4 نیز دیده می شود، اختلاف نتایج قابل اغماض است. اما، نکته ای که در اینجا جلب توجه می کند، اختلاف فاحش میان گرید روغن انتخاب شده براساس روش اول (که براساس خروجی نرم افزار SKF صحه گذاری نیز شده است) با پیشنهاد سازنده تجهیز (ESSO Spartan EP100 یا Shell Turbo Oil 100) می باشد. شکل 7 را ببینید.

در این مرحله، فارغ از اینکه دو روغن پیشنهادی سازنده تجهیز معادل یکدیگر محسوب نمی شوند (این دو روغن از نظر کلاس عملکردی با یکدیگر متفاوتند)، نه تنها از نظر گرید ویسکوزیته (ISO VG100)، بلکه از نظر وجود ادتیو های EP و AW نیز برای این برینگ مناسب نیستند. چراکه براساس نتیجه گیری حاصل از نمودار شکل 13، نیازی به حضور این دو ادتیو در روغن مصرفی برینگ 22232CC/W33/C3 نیست!

اما، علت این اختلاف فاحش در نتیجه گیری حاصل از نمودار های روش اول و توصیه سازنده تجهیز چیست؟! و در عین حال، اکنون چه روغنی برای برینگ شماره 22232CC/W33/C3 مناسب است؟ ISO VG32 یا ISO VG100؟ پاسخ به این دو سوال را در ادامه این مقاله خواهیم یافت.

اکنون، با مرجع قرار دادن نتایج روش SKF (روش اول)، روش های دوم و سوم را امتحان می کنیم.

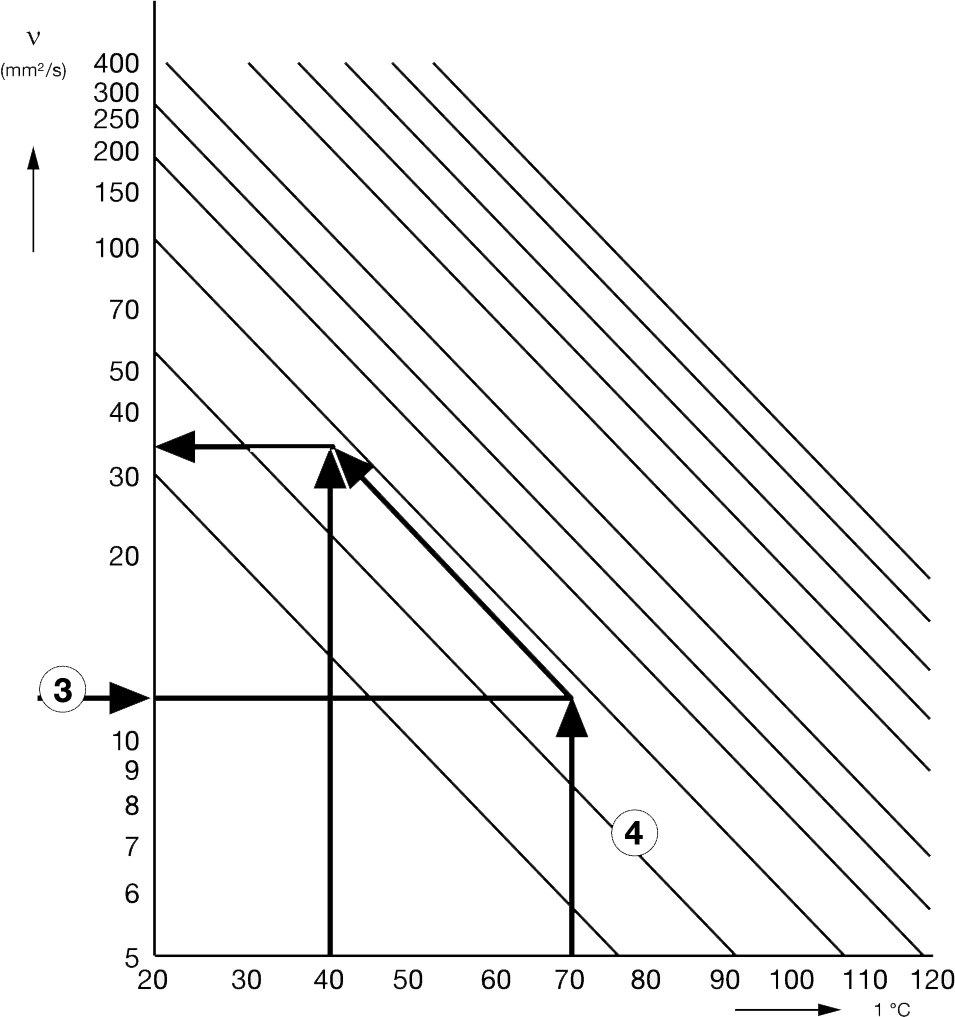

5.2 روش دوم: انتخاب از نمودار و تقریب ریاضی (روش STLE)

در این روش، تمامی مراحل انتخاب ویسکوزیته روغن تا قبل از ویسکوزیته نامی در دمای 40 درجه سلسیوس مانند قبل است. با این تفاوت که پس از انتخاب ویسکوزیته روغن با توجه به دمای عملکردی برینگ از نمودار شکل 14، بجای اینکه خط موربی از نقطه شماره 3 روی نمودار شکل 13 به سمت دمای 40 درجه سلسیوس رسم شود، میزان ویسکوزیته در دمای عملکردی که از روی نمودار بدست آمده است را ضربدر 3 کرده و نقطه نشاندهنده عدد بدست آمده را روی محور y (نماینده ویسکوزیته برحسب mm2/sec) را پیدا می کنیم. این نقطه روی محور y که نمونه آن در شکل 17 نشان داده شده است، بیانگر گرید ویسکوزیته روغن مصرفی خواهد بود. نقطه تلاقی دو محور افقی و عمودی، بین دو منحنی در مرکز نمودار قرار خواهد گرفت. معیار انتخاب گرید روغن، آن نموداری است که در مرتبه بالاتر قرار گرفته باشد [8].

شکل 17: نحوه تقریب گرید ویسکوزیته روغن برینگ براساس روش STLE [8]

بدین ترتیب، میزان ویسکوزیته روغن در دمای عملکردی برابر خواهد بود با حاصلضرب ویسکوزیته نامی در عدد 3؛ یعنی: V@operating temperature = V1 × 3 که در مورد برینگ موضوع این مقاله، خواهیم داشت:

8 × 3 = 24 mm2/sec

بدین ترتیب، برای برینگ مورد مطالعه این مقاله، و با استناد به روش STLE و نمودار 17، روغن مناسب برای این برینگ از آنجا که بین دو منحنی ISO VG68 و ISO VG100 قرار می گیرد، بنابراین گرید روغن ISO VG100 خواهد بود.

این نتیجه، گرچه با نتایج حاصل از روش SKF و جدول 3 مغایر است، اما، نتیجه ای نزدیک به توصیه سازنده تجهیز را ارائه می دهد.

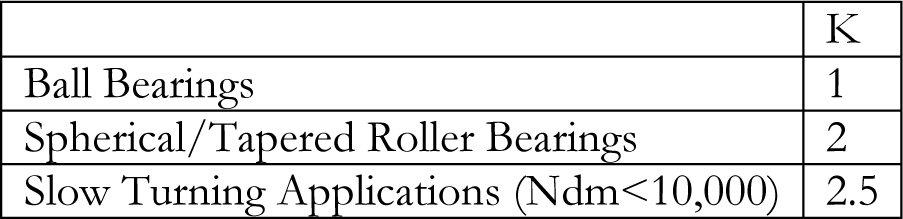

5.3 روش سوم: پیش فرض K و انتخاب از نمودار (روش BALDOR)

در این روش، ابتدا مقدار V1 از نمودار شکل 13 انتخاب می شود. اما، بجای محاسبه شاخص روغنرسانی K، براساس مقدار V انتخابی از نمودار، مقدار آن از قبل و براساس داده های جدول 5 انتخاب شده و مقدار V با توجه به در دست داشتن مقادیر V1 و K محاسبه می شود.

جدول 5: مقادیر شاخص روغنرسانی K براساس نوع برینگ [2]

واضح است که مقدار K براساس معیار جدول 5 باید برابر با K=2 باشد. بدین ترتیب، مقدار V1 بصورت زیر محاسبه می شود:

K=V/V1

2=V/8

V=16mm2/sec

با قرار دادن V1=16mm2/sec در نمودار شکل 15، میزان گرید ویسکوزیته مناسب برای روغنرسانی به برینگ موضوع این مقاله برابر 84 بدست می آید که بین دو خط ISO VG68 و ISO VG100 قرار می گیرد. بنابراین، گرید روغن پیشنهادی براساس روش BALDOR نیز همانند روش STLE به ISO VG100 ختم می شود.

اکنون، بعنوان نتیجه امر، با دو پیشنهاد مواجهیم:

اول) روغن ISO VG32 که توسط نرم افزار SKF تایید شده است (حاصل روش اول)؛ و

دوم) روغن ISO VG100 که توسط سازنده پیشنهاد شده و از روش های دوم و سوم بدست آمده است.

کدام پیشنهاد صحیح است؟ اگر سازنده تجهیز اشتباه کرده باشد چه؟ چطور می توان فهمید یا ثابت کرد که سازنده این تجهیز اشتباه کرده است؟ و تازه اگر اشتباه کرده باشد، آیا صحت انتخاب روغن برای برینگ ها براساس روش های STLE و BALDOR که از منابع معتبری استخراج شده اند، زیر سوال می رود؟

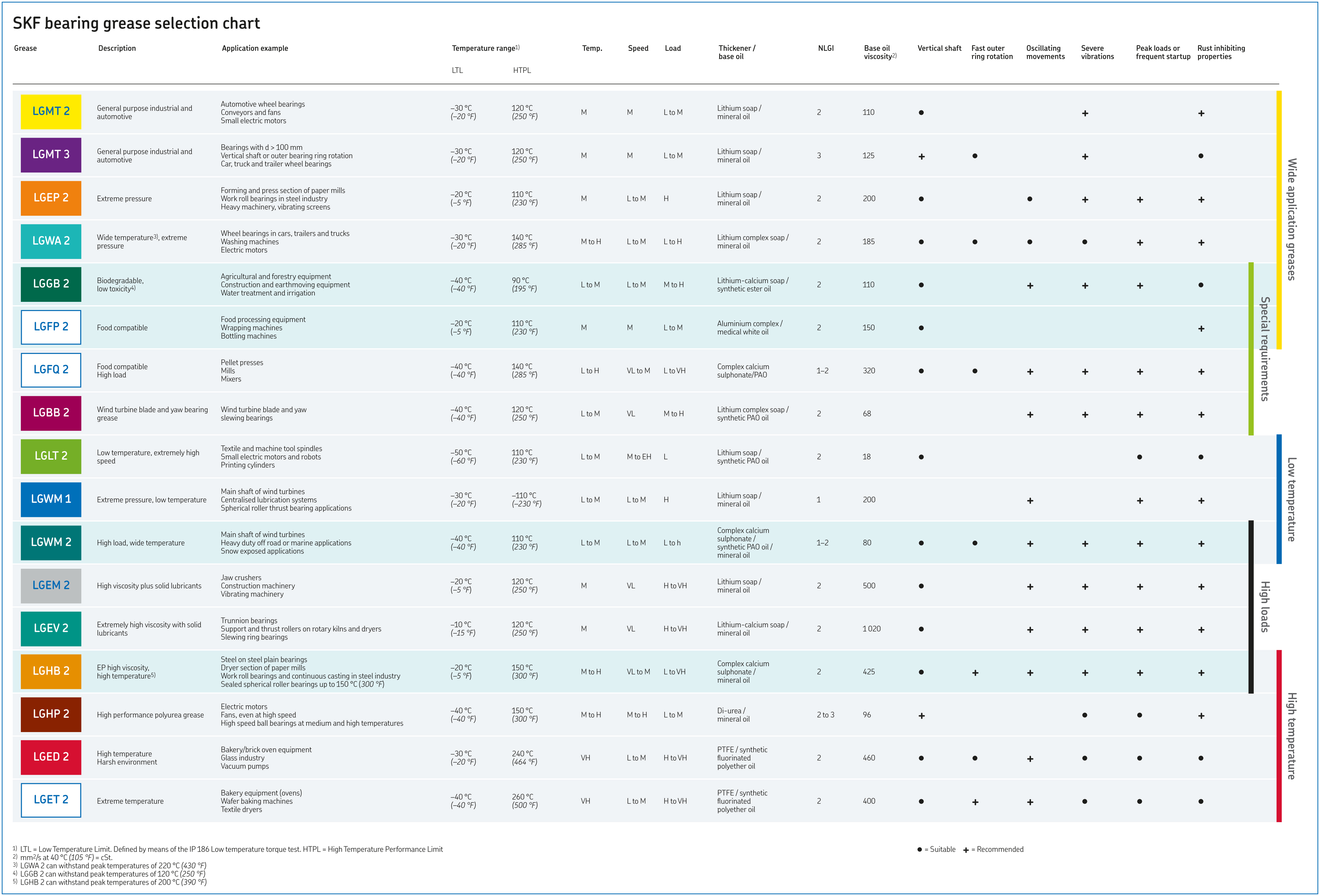

نکته ای که در ابتدا، در بررسی منابع [2] و [8] جلب نظر می کند، استفاده مکرر از واژه Lubricant بجای Oil است. این بدان معنی است که روش های STLE و BALDOR تنها به انتخاب روغن محدود نیستند و احتمالا برای انتخاب روغن پایه گریس مناسبند. این فرضیه، زمانی تقویت می شود که به جدولی از SKF با عنوان «SKF bearing grease selection chart» مراجعه کنیم. جدول 6 را ببینید.

جدول 6: چارت انتخاب گریس مناسب برای برینگ ها (منبع: SKF)

در جدول 6، از چپ به راست، ستون یازدهم با عنوان «Base Oil Viscosity» درج شده است. وقتی از این ستون پایین می رویم، به گریسی با گرید ویسکوزیته روغن 96mm2/sec در دمای 40 درجه سلسیوس برمی خوریم. این گریس LGHP2 نام دارد. که در ستون کاربرد یا همان «Application Example» مقابل ردیف آن نوشته شده:

«موتور های الکتریکی؛ فن ها، حتی در سرعت های بالا؛ و بلبرینگ های پرسرعت در دماهای متوسط و بالا»

بدین ترتیب، نظریه ای که بالاتر مطرح شد، اثبات می شود. بدین ترتیب که روش های STLE و BALDOR برای تقریب گرید روغن مناسب برای گریس برینگ کارایی داشته و برای انتخاب روانکار در برینگ هایی که روغنرسانی بدانها با استفاده از مدار روغنرسانی صورت می پذیرد، مناسب نیستند.

می توان حدس زد که کارشناس روانکاری سازنده تجهیز از یکی از روش های BALDOR یا STLE برای تقریب گرید روغن مصرفی در این برینگ استفاده کرده و به ISO VG100 رسیده است. حال آنکه این گرید ویسکوزیته به روغنی اشاره دارد که قرار است تشکیل دهنده گریس باشد، نه روغنی که مستقیما با اجزای این برینگ در ارتباط است!

این اشتباه منجر به توصیه ای شده که در شکل 7 قابل مشاهده است و منجر به ایراد خسارت به مالک تجهیز شده است. حال آنکه اگر کارشناس روانکاری سازنده ایتالیایی تجهیز محاسبات خود را براساس نمودار شکل 13 انجام می داد، اصلا نیازی به توصیه روغن ESSO Spartan EP100 نمی کرد. چراکه برای برینگ شماره 22232CC/W33/C3 کوچکترین نیازی به استفاده از روغن حاوی ادتیوهای EP نیست. متاسفانه، علاوه بر توصیه نادرست سازنده تجهیز، استفاده از روغن PAG نیز در بروز خرابی و توقف عملکرد تجهیز (به شرح شکل های 3 و 4) مزید بر علت شده است. روغن PAG در این برینگ کارایی چندانی ندارد. چراکه میزان TAN آن بالاست (شکل 2 را ببینید) و با توجه به نامناسب بودن گرید ویسکوزیته، خیلی زود شروع به تجزیه شدن و شکست ساختاری کرده و با تشکیل تصاعدی لجن در آن، عملا تبدیل به گریس می شود (شکل های 3 و 4). روند افزایش ویسکوزیته و رفتار اسیدی در روغن PAG بعنوان مکمل یکدیگر عمل کرده و به تدریج موجب فساد کلی ساختار روانکار را فراهم می آورند. چیزی که در نتایج واصله از آزمایشگاه در شکل های 5 و 6 مشهود است.

البته در اینجا شایسته بود که روغن بهران هیدرولیک T32 در برینگ 22232CC/W33/C3 شارژ شده و عملکرد تجهیز در آزمایشگاه تجربی از منظر افزایش دما و رفتار ارتعاشی مورد مداقه قرار می گرفت. اما، متاسفانه چنین امکاناتی در اختیار بنده و شخص سوال کننده قرار نداشت. لذا، ناگزیر از بسنده کردن به همین نتیجه شدیم!

منابع و مواخذ: در نگارش این مقاله از منابع زیر استفاده شده است که جهت مطالعه بیشتر فهرست شده اند:

1. K. Bartley, Understanding lubrication from the bearing’s perspective, Plant Engineering, June/10/2019, https://www.plantengineering.com/articles/understanding-lubrication-from-the-bearings-perspective/

2. Baldor Dodge, Oil Viscosity Selection, C.O. Engineering - Bearings and PT Components, 05/01/2001.

3. غلامرضا کاظمی، دمای مجاز برینگ ها، گردآوری و ترجمه، مرداد 1398، rkazemie@gmail.com

4. SKF, Lubrication condition – the viscosity ratio: K, www.skf.com/group/products/bearings-units-housings/principles/bearing-selection-process/bearing-size/size-selection-based-on-rating-life/lubrication-condition-viscosity-ratio/index.html

5. KLÜBER Lubrication, Tips and advice for the lubrication of rolling bearings, Special knowledge series, B013002002 / Edition 11.11, 2011, pp3-7.

6. FAG, Rolling Bearing Lubrication, Publ. No. WL 81 115/4 EA, 2002, p7.

7. D. Lauer, Tribology: The Key to Proper Lubricant Selection, Klüber Lubrication, Machinery Lubrication, 3/2008.

8. M. Johnson, Selecting the correct lubricant for element bearings, Tribology & Lubrication Technology, Aug. 2008, pp20-24, www.stle.org.