دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیروانکاری چرخ زنجیرها

با درود و پاسداشت (احترام)

مقاله حاضر به نحوه روغنکاری انواع زنجیر و چرخ زنجیر (خورشیدی) اختصاص دارد. مبحثی که در صنایع مختلف، اعم از نفت، گاز، و پتروشیمی تا صنایع غذایی، حمل و نقل دریایی، و ریلی (راه آهن) کاربرد داشته و گاه، بی توجهی بدان می تواند منجر به خسارات جبران ناپذیری برای مالک تجهیز شود. از این رو، برآن شدم با نگارش مقاله ای مفصل در این زمینه، ضمن بررسی تمامی جوانب روغنکاری انواع زنجیر و چرخ زنجیر (خورشیدی)، انتقال نکات آموزشی و تجربی نیز در این زمینه به خوانندگان محترم وبلاگ دانش روغنکاری صورت پذیرد.

1. مقدمه

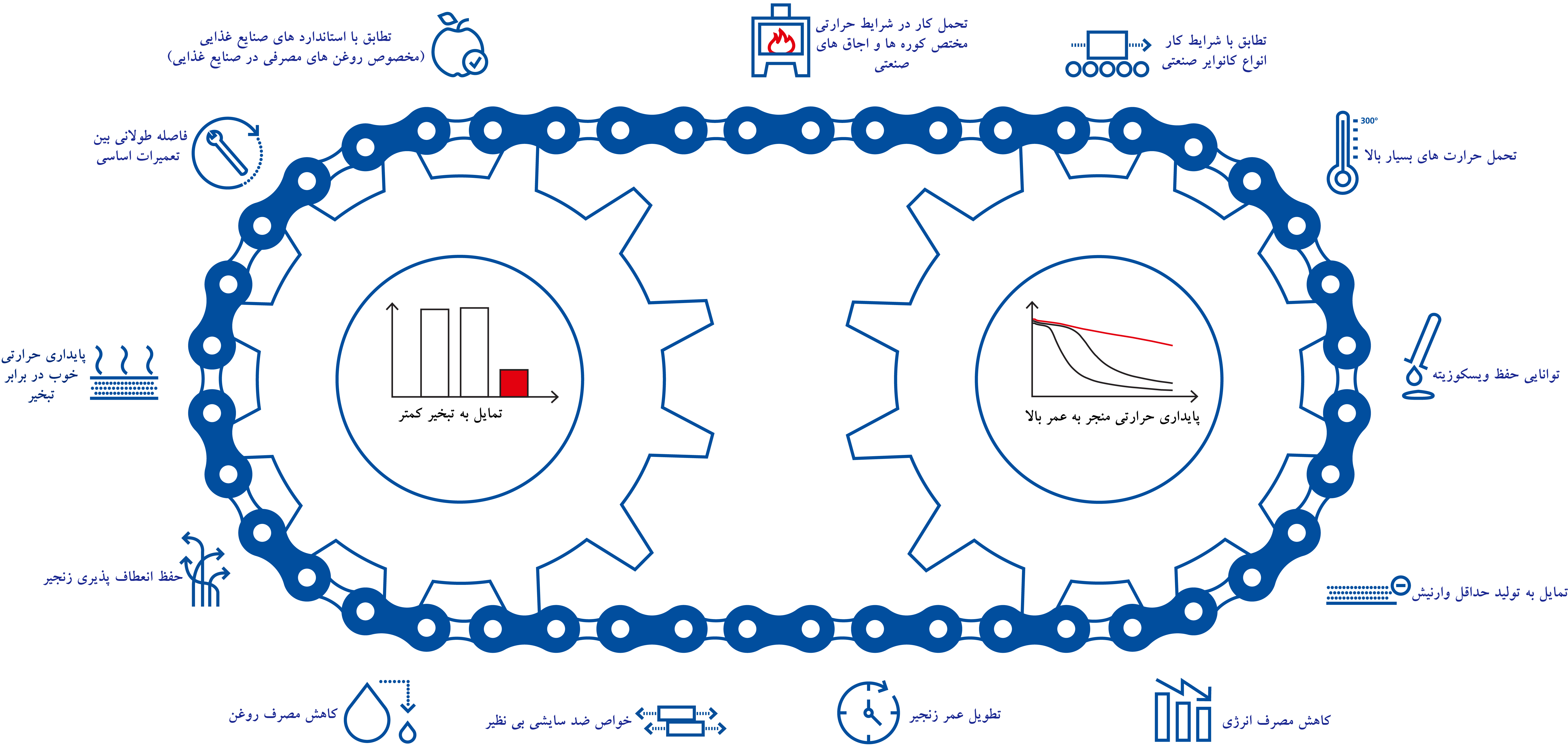

ابتدا باید به این سوال پاسخ دهیم که روغن های مخصوص روانکاری زنجیر ها یا چرخ زنجیر (خورشیدی)ها چه خواصی باید داشته باشند؟ پاسخ به این سوال در شکل 1 این مقاله ارائه شده است.

شکل 1: خواصی که از یک روغن مخصوص روانکاری زنجیرهای صنعتی مورد انتظار است (منبع: Fuchs)

همانگونه که از شکل 1 نیز هویداست، مهمترین خواص مورد انتظار از یک روغن مناسب برای روانکار زنجیرهای صنعتی را می توان در پایداری حرارتی (حتی نسبت به نقاط دمایی بسیار داغی چون 300°C)، توانایی حفظ ویسکوزیته، تمایل به تولید وارنیش کمتر (مقاومت عالی به اکسیداسیون)، و خواص ضد سایشی (Anti-Wear) بسیار عالی خلاصه کرد.

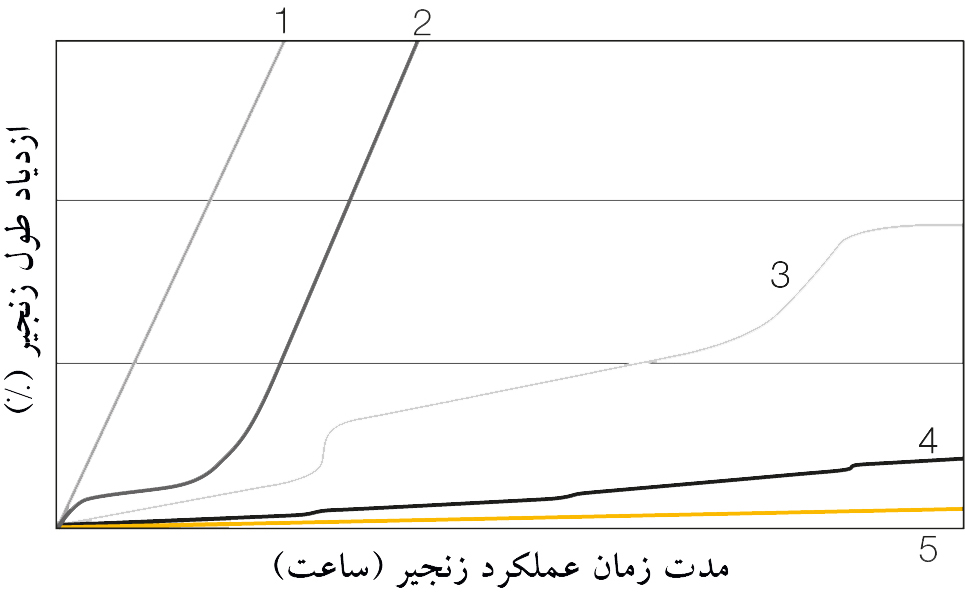

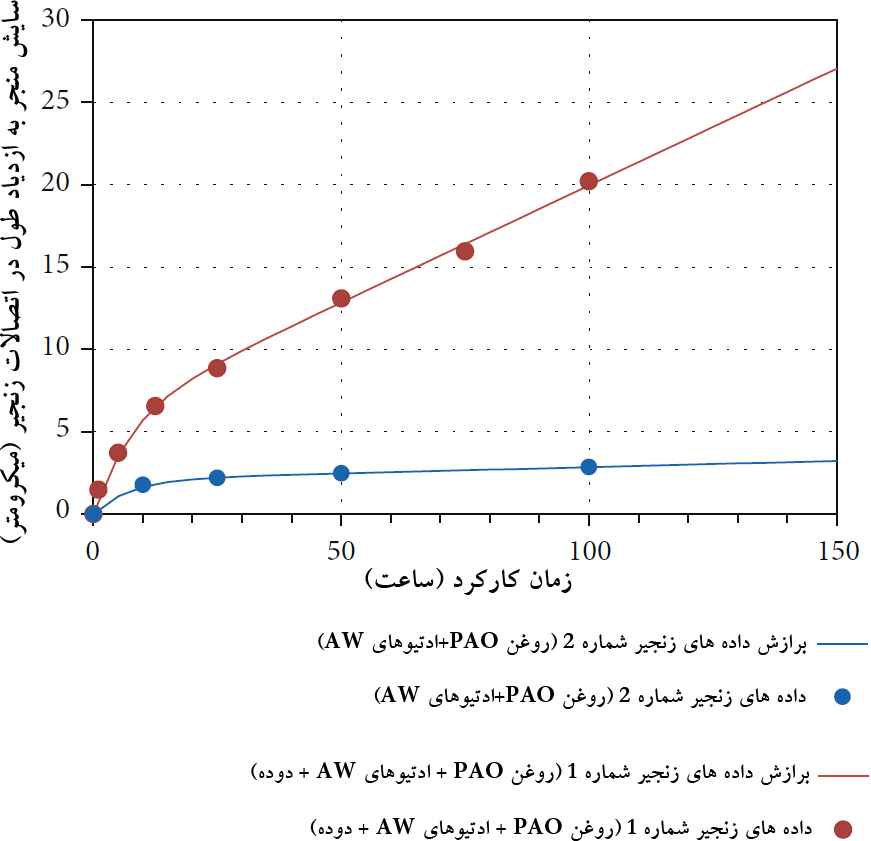

اما اگر یک زنجیر روانکاری نشود، چه اتفاقی می افتد؟ برای پاسخ به این سوال، به نمودار شکل 2 نگاه کنید:

شکل 2: ازدیاد طول زنجیر بصورت تابعی از روانکاری و مدت زمان عملکرد آن [1]

در نمودار شکل 2 چند گراف دیده می شود که در ذیل راجع به هر یک صحبت شده است:

الف) گراف شماره 1: زنجیر خشک

این گراف بیانگر عملکرد زنجیر در حالتی است که هیچ روانکاری روی آن انجام نگیرد (یعنی نه سازنده زنجیر روانکاری اولیه را انجام دهد و نه مالک تجهیز). همانطور که از نمودار شکل 2 هویداست، زنجیر بدون روانکاری از عمر اندکی برخوردار بوده و خیلی سریع دچار ازدیاد طول می شود. چیزی که مطلوب مالک تجهیز نیست!

ب) گراف شماره 2: زنجیر با روانکاری اولیه

در گراف شماره 2، شاهد رفتار زنجیری هستیم که در کارخانه سازنده روانکاری اولیه شده و سپس تحویل مشتری شده است. اما مالک تجهیز، بنا به هر دلیل، از تجدید روانکاری آن خودداری کرده است. همانطور که از شکل 2 مشهود است، زنجیر در ابتدای کار خود اندکی در برابر ازدیاد طول مقاومت کرده ولی در مدتی کوتاه همان رفتاری را از خود نشان می دهد که زنجیر خشک در گراف 1 نشان داد.

ج) گراف شماره 3: زنجیر با روانکاری نامنظم

گاه پیش می آید که مالک تجهیز بدلیل فراموشی یا اهمال در نگهداری تجهیز، از روانکاری منظم زنجیر امتناع می کند. در چنین شرایطی، رفتار زنجیر شبیه به گراف شماره 3 خواهد بود. یعنی رفتاری کش و قوس دار از خرابی زنجیر که در نهایت منجر به توقف عملکرد و تعویض آن خواهد شد. اما، این رفتار کجدار و مریز تنها خرابی منجر به خسارت تجهیز را به تاخیر می اندازد. حال آنکه توقف تجهیز در نهایت محتوم است.

د) گراف شماره 4: روانکاری ناکافی زنجیر

این رفتار خرابی از طرف زنجیر را کارشناسان تعمیر و نگهداری یا آنالیز خرابی احتمالا فراوان دیده اند. زنجیری که از روغنرسانی ناکافی (Oil Starvation) رنج می برد و در نهایت خراب خواهد شد. حال آنکه می شد این خرابی را با روانکاری بموقع و صحیح به تاخیر انداخت یا حداقل در دوره استاندارد خرابی تجهیز تعریف کرد. رفتار خرابی زنجیر در این گراف تنها به مقدار روغنرسانی بستگی ندارد. بلکه، کیفیت روغن مصرفی نیز در بروز این تیپ از رفتار خرابی بسیار حائز اهمیت است.

هـ) گراف شماره 5: زنجیر با روانکاری کافی

در این حالت، شاهد کمترین ازدیاد طول و سایش بین قطعات زنجیر هستیم. چراکه کلیه قطعات تشکیل دهنده چرخ زنجیر (خورشیدی) باندازه کافی روانکاری شده و از کمترین شوک حرارتی و ساییدگی بین سطوح برخوردار بوده اند [1].

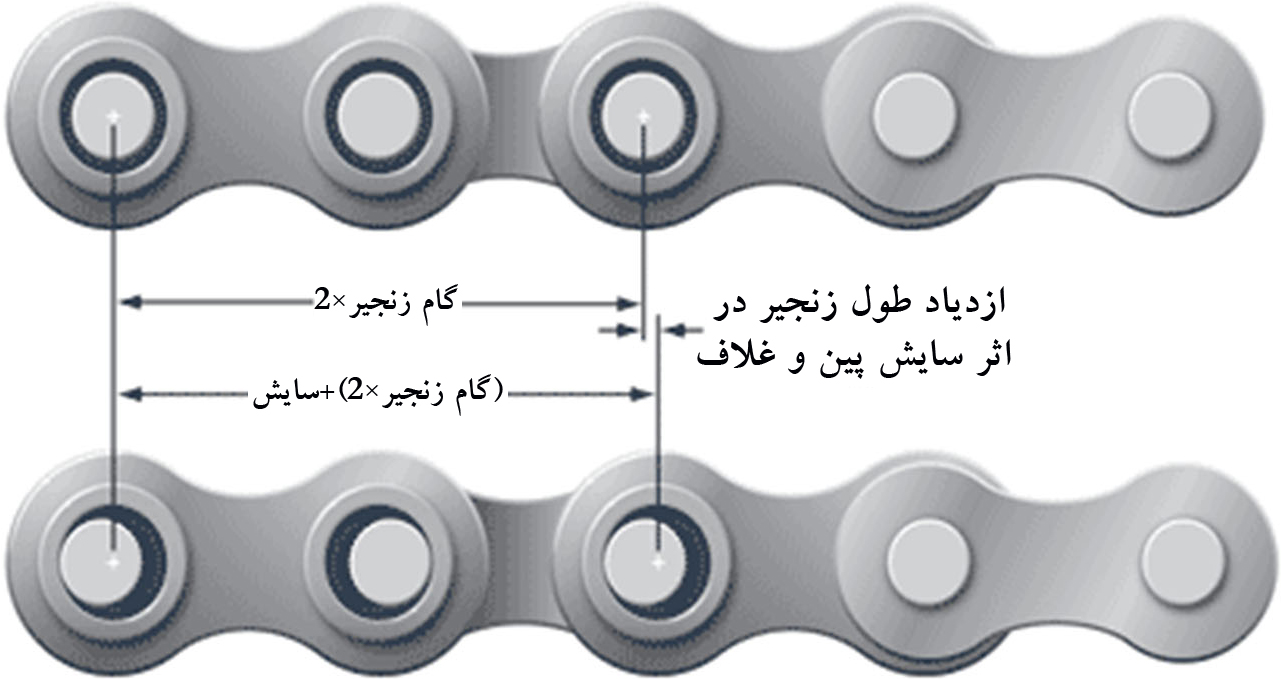

اما، ازدیاد طول زنجیر که در شکل 2 بدان اشاره و تاکید شده است، چرا انقدر مهم است؟

عمر یک زنجیر با ازدیاد طول آن سنجیده می شود [10] و عامل اصلی موثر بر ازدیاد طول یک زنجیر، لقی بین اتصالات اجزای تشکیل دهنده آن زنجیر است [8,9] و این لقی در اثر سایش ایجاد می شود.

عمر یک زنجیر قابل محاسبه است. بدین ترتیب که می توان با استفاده از فرمول 200/N مقدار ازدیاد طول یک زنجیر را حساب کرد. در این رابطه، N نشاندهنده تعداد دندانه های خورشیدی است (البته این رابطه برای زنجیرهایی است که تعداد دندانه های خورشیدی آنها کوچکتر-مساوی 67 باشد) [18,19].

بعنوان یک قاعده کلی، عمر یک زنجیر زمانی به اتمام رسیده و شروع به لغزیدن از روی دندانه های خورشیدی می کند که ازدیاد طول آن به 3% رسیده باشد [10,18,19]. در سیستم های انتقال قدرتی که فاصله بین دو مرکز خورشیدی ثابت باشد و لزوم استفاده از زنجیرهای موازی با حرکت نرم وجود داشته باشد، سقف مجاز برای ازدیاد طول نصف شده و به 1.5% خواهد رسید [18,19]. در مورد زنجیرهای تایمینگ، البته، این مقدار به 0.3~0.5% می رسد که برای زنجیری با گام 8mm برابر است با 40 میکرون [8]. بعنوان مثال، اگر زنجیر سایز #80 در استاندارد ANSI داشته باشیم و طول بخشی از زنجیر با 12 پین آن را اندازه بگیریم، با توجه به اینکه گام این زنجیر برای 1.00inch است، اگر طول بدست آمده از 12.360in بیشتر باشد، عمر زنجیر تمام شده و باید تعویض گردد [18,19].

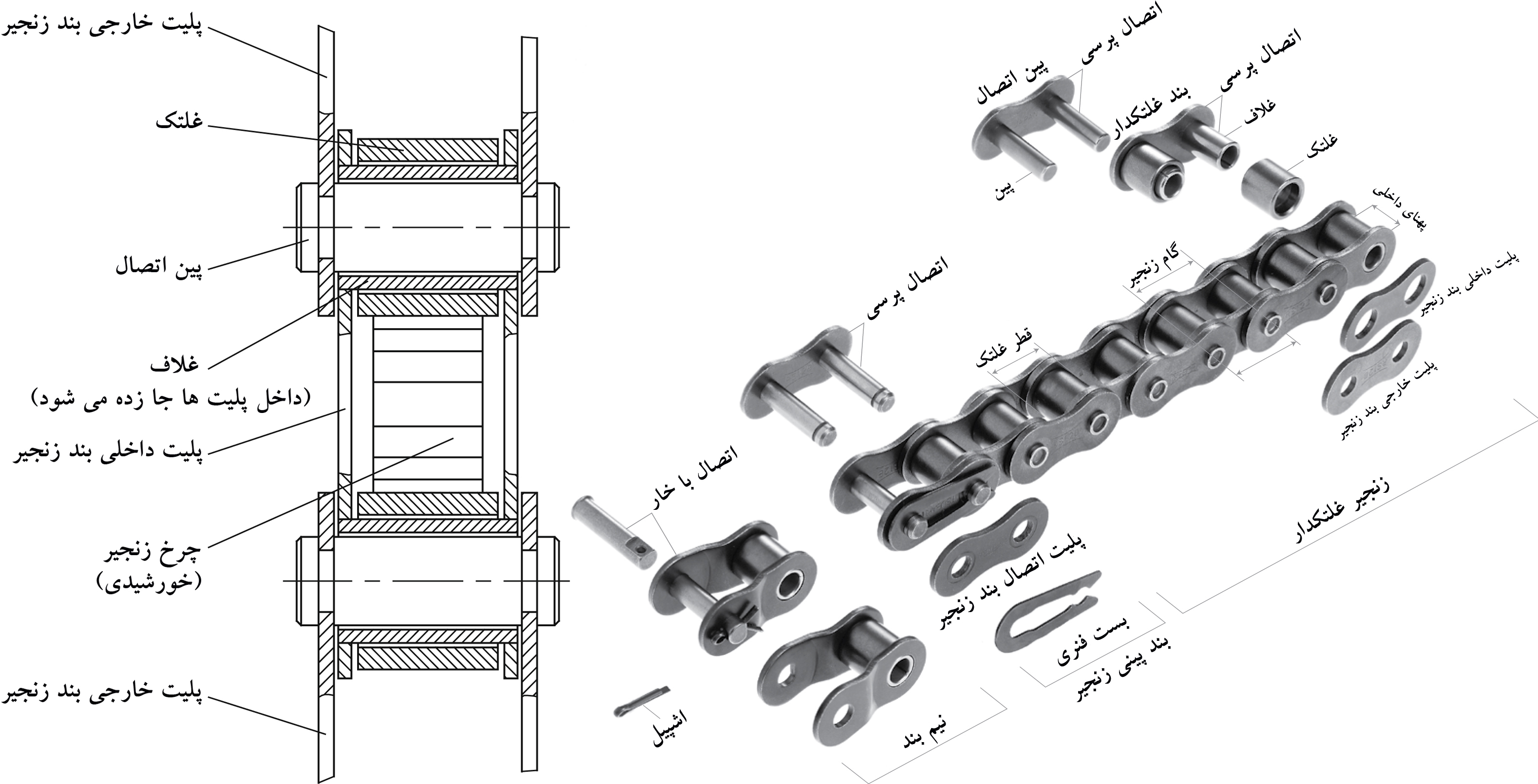

بدین ترتیب، ابتدا باید قطعات مهره یا بندهای زنجیر را شناخته و سپس به تاثیر سایش بر ایجاد لقی بین سطوح مختلف این اجزا خواهیم پرداخت.

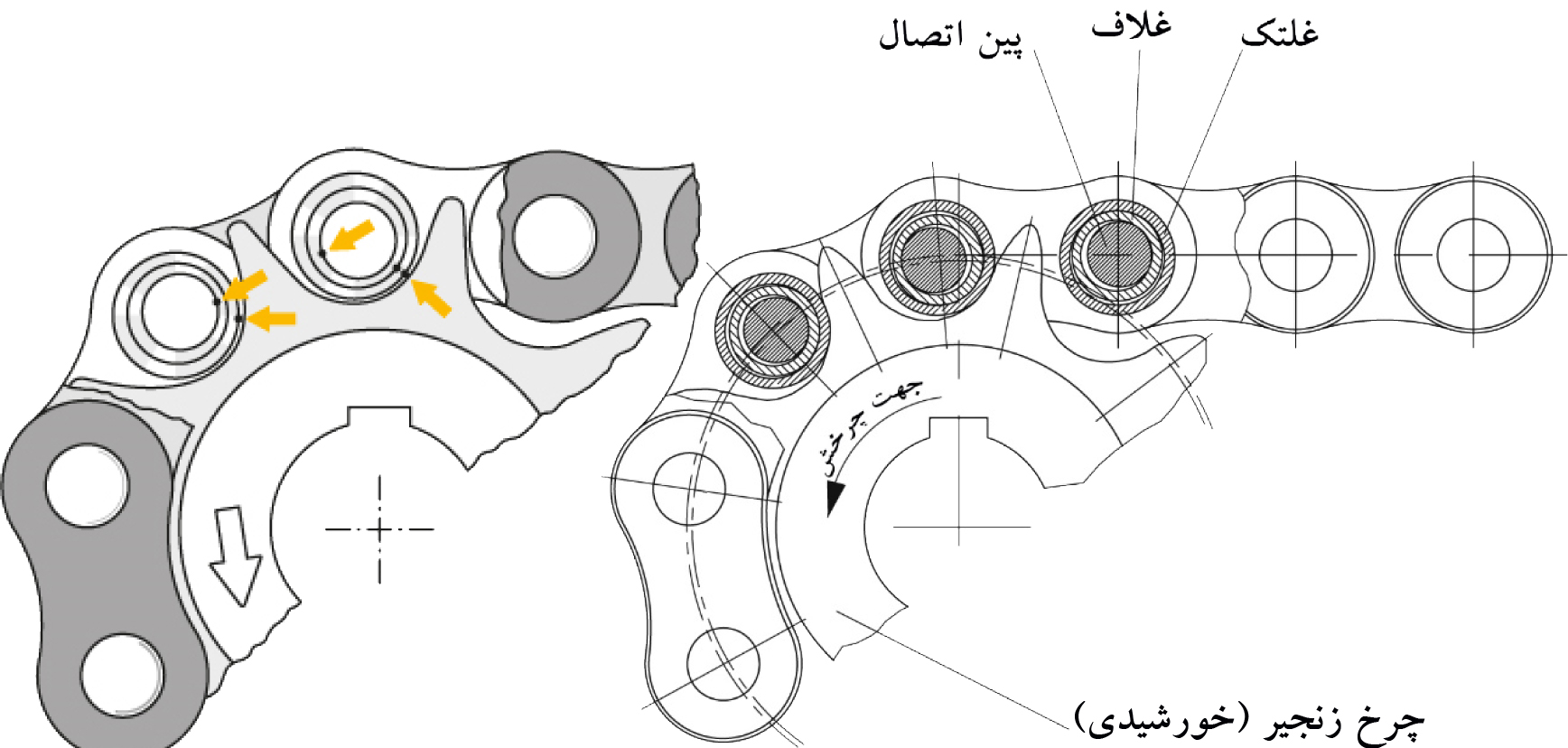

قطعات تیپیکال تشکیل دهنده زنجیرهای صنعتی در شکل 3 نشان داده شده اند:

شکل 3: اجزای تشکیل دهنده زنجیرهای صنعتی [2,20,21]

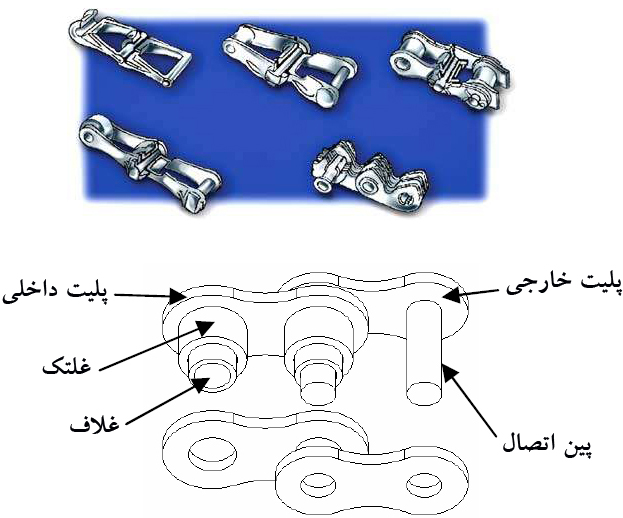

هرچند اجزای تشکیل دهنده یک مهره یا بند زنجیر در شکل 3 حالت تیپیکال دارند، اما، شکل مهره یا بند یک زنجیر می تواند بسیار متفاوت باشد. ولی، علیرغم این تفاوت در اشکال، تنوع اجزای تشکیل دهنده همواره ثابت است و ممکن است تفاوت هایی را در اندازه و شکل اجزا داشته باشیم. شکل 4 این موضوع را بخوبی نشان داده است.

شکل 4: اشکال مختلف یک مهره یا بند زنجیر و اجزای تشکیل دهنده آن [3,10]

قطعات نشان داده شده در شکل 3 بصورت زیر و دو به دو با یکدیگر در معرض اصطکاک و سایش هستند [1,2]:

الف) پین اتصال با غلاف

ب) غلاف با غلتک

ج) غلتک با پلیت داخلی

د) پلیت داخلی با پلیت خارجی

هـ) غلتک یا دندانه چرخ زنجیر (خورشیدی)

و) دندانه خورشیدی با پلیت داخلی

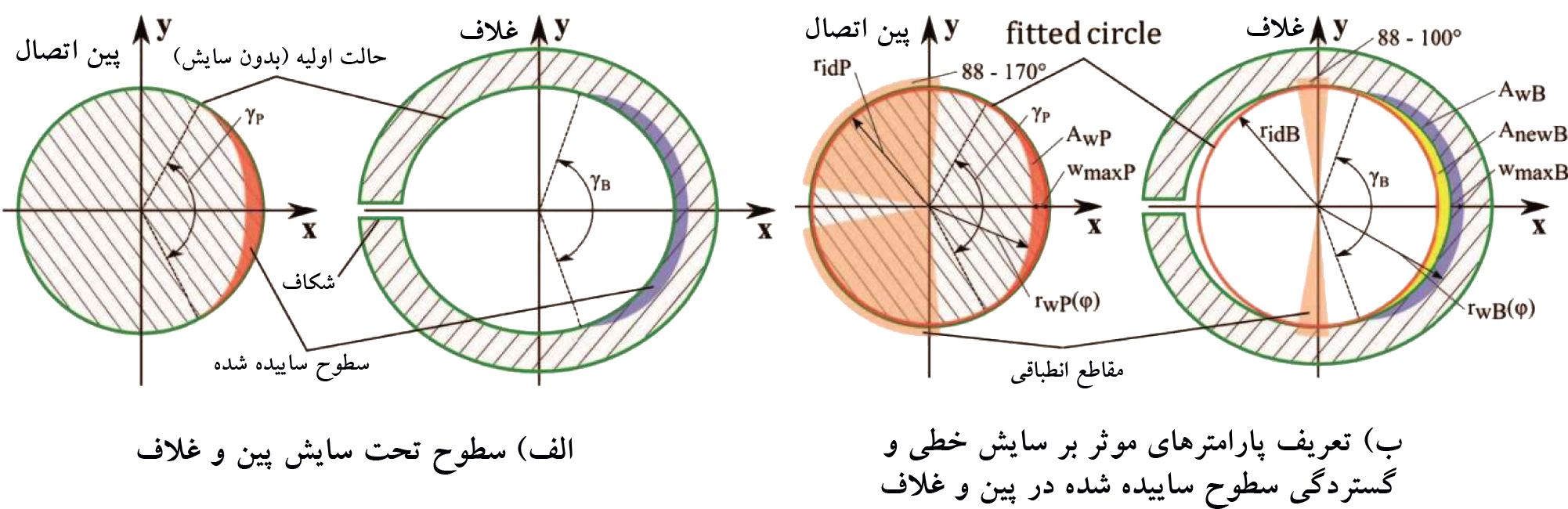

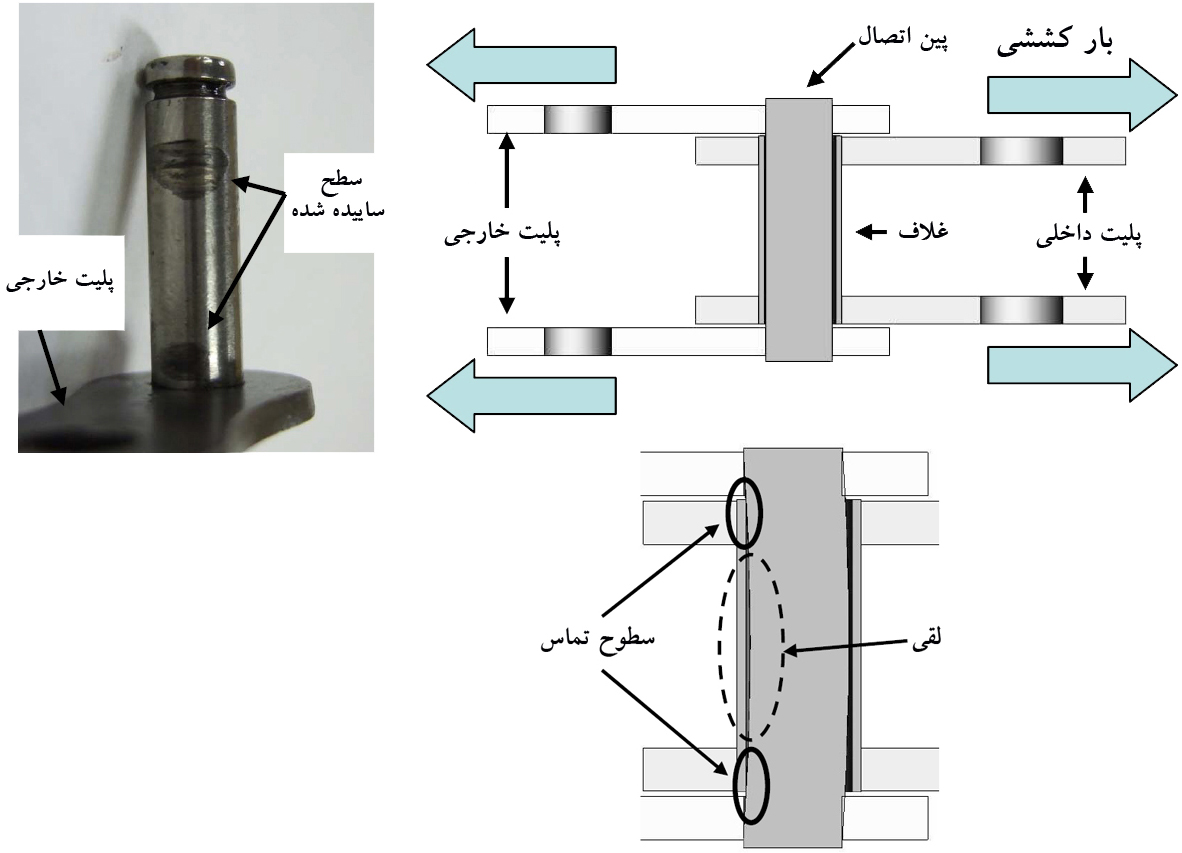

از دیگر سو، با توجه به اینکه غلاف، پین، و غلتک شکل هندسی استوانه ای دارند، تماس بین آنها همیشه خطی است (فلش های زرد رنگ شکل 5 و سطوح تحت سایش در شکل 6 را ببینید) و این الگوی تماس خطی موجب اعمال فشار سطحی بالایی به آنها خواهد شد. پین و غلاف تحت کرنش خاصی هستند که باعث می شود این دو قطعه همیشه در یک نقطه با یکدیگر در تماس باشند. این موضوع، اما، در مورد غلتک ها معتبر نبوده و نقاط تماس در غلتک ها متفاوت خواهد بود [1].

شکل 5: نقاط تماس در قطعات تشکیل دهنده زنجیرهای صنعتی [1,2,8,9]

شکل 6: سطوح تحت سایش و پارامترهای موثر بر آنها در پین و غلاف زنجیر [8]

نمونه ای از سایش روی سطوح نشان داده شده در شکل 6 و ارتباط آن با سایر اجزای زنجیر را می توان در شکل 7 مشاهده کرد:

شکل 7: سایش سطوح و ایجاد لقی در اجزای تشکیل دهنده زنجیر [10]

بنابراین، زنجیرهای صنعتی نه تنها جهت تطویل عمر خود به روانکاری نیازمندند، بلکه قطعا روغن مصرفی در آنها نیز باید از خواص سایشی خوبی برخوردار باشد.

2. خواص روغن های مصرفی در روانکاری زنجیرها

با توجه به شرایطی که در بخش اول این مقاله اشاره شد، روغن های مناسب برای برای روانکاری چرخ زنجیرها باید از توانایی ضدسایشی بسیار خوبی تحت فشارهای خطی بالا برخودار باشند. بسته به کاربرد چرخ زنجیر، از مهمترین خواصی که این دسته از روغن ها باید از آنها برخوردار باشند عبارتند از:

الف) مقاومت به خوردگی [1,2]: روغنی که قرار است چرخ زنجیر را روانکاری کند باید غنی از ادتیوهای ضدخوردگی باشد. انواع این ادتیوها و مکانیزم عملکردی آنها در جلوگیری از خوردگی یا به تاخیر انداختن تاثیر آن را می توان در مقاله «مقدمه ای بر ادتیوهای روغن و گریس: بخش دوم؛ بازدارنده های خوردگی» در وبلاگ دانش روغنکاری یافت.

ب) ترکنندگی و توزیع (Wetting & Spreading) روی سطوح فلزی [1,2]: همانطور که در بخش 1 این مقاله دیدیم، سایش بین سطوح فلزی در چرخ زنجیر بالاست. بنابراین، حضور گسترده انواع ذرات جامد با منشا فلزی و غیرفلزی در فیلم روغن اجتناب ناپذیر است. در چنین محیطی، روانکار باید توانایی زدایندگی شیمیایی (Detergency) بالایی داشته باشد. زدایندگی، بنا به تعریف، عبارتست از توانایی یک روانکار در معلق نگهداشتن ذرات جامد (اعم از فلزات و قطعات نافلز) و جلوگیری از رسوب آنها در سطوح بین اجزای ماشین و سپس حمل آنها این ذرات تا تحویل آنها به فیلتر بمنظور جداسازی ایمن آنها از جریان روغن [2]. با این تعریف، روغن چرخ زنجیر باید حاوی ادتیوهای دترجنت مناسب و موثر در ساختار شیمیایی خود باشد. اما، چیزی که در این میان به زدایندگی روغن کمک می کند کاهش کشش سطحی بین رسوبات (بعنوان ذرات جامد) و توده جاری روغن (بعنوان توده سیال حامل این ذرات جامد) است. اینجاست که خاصیت ترکنندگی (Wettability) وارد می شود [2]. هرچه ترکنندگی یک سیستم روغن بیشتر باشد، چسبندگی آن به سطوح فلزی بیشتر شده ، و لذا، ضریب اصطکاک کاهش خواهد یافت [11]. ترکنندگی یک روغن قابل اندازه گیری بوده و با معیار زاویه تماس بین دو سطح جامد و مایع (به اختصار: CA، مخفف Contact Angle) بیان می شود. زاویه تماس (CA) عامل اصلی در تعیین میزان ترکنندگی یک سیستم روغن به شمار رفته و خود تابعی از دمای جریان روغن است. بطوریکه مقدار CA با افزایش دما نسبت عکس دارد. کاهش زاویه تماس (CA) منجر به افزایش چسبندگی روغن به سطح فلز شده، و در نتیجه، عدم پس زدن روغن توسط سطح فلزی را در پی خواهد داشت. مطالعات انجام شده نشان داده است که ترکنندگی روغن در زوایای تماس زیر 90° اتفاق می افتد [12].

ج) خواص ضدسایشی: اگر قطعات تشکیل دهنده یک زنجیر نشان داده شده در شکل 3 را بصورت ژورنال برینگ هایی فرض کنیم که بین دو خورشیدی (چرخ زنجیر) در حرکت باشند [18,19]، از آن میان، دو قطعه غلاف و پین بدلیل شکل استوانه ای خود در معرض تماس خطی بین سطوح خویش هستند که موجب القای الگوی سایش خطی (Linear Wear) در آنها می شود. سایش این دو قطعه بیش از غلتک و حتی بقیه قطعات تشکیل دهنده زنجیر روی روند افزایش طول زنجیر (ولذا، عمر آن) تاثیر گذار است [18,19] (شکل 8 را ببینید).

شکل 8: اثر سایش پین و غلاف در کاهش طول عمر یک زنجیر [18,19]

سایش نشان داده شده در شکل 8 با دو پارامتر WmaxP برای پین و WmaxB برای غلاف نمایش داده شده (شکل 6 را ببینید) و از معادلات زیر قابل محاسبه هستند [8]:

که در معادله 1:

- WmaxP: حداکثر سایش خطی پین (برحسب μm)

- ridP: شعاع خارجی اولیه (رفرنس) پین (برحسب mm)

- rwP(φ): شعاع پین پس از سایش با فرض φ=0° در دستگاه مختصات استوانه ای (برحسب mm)

در مورد غلاف، فرمول محاسبه کمی فرق خواهد کرد. چراکه الگوی سایش در پین خارجی است، ولی در مورد غلاف در سطوح داخلی صورت می پذیرد. لذا، داریم:

پارامتر های حاضر در معادله 2 عبارتند از:

- WmaxB: حداکثر سایش خطی غلاف زنجیر (برحسب μm)

- rwB(φ): شعاع داخلی غلاف پس از سایش با فرض φ=0° در دستگاه مختصات استوانه ای (برحسب mm)

- ridB: شعاع داخلی اولیه (رفرنس) غلاف (برحسب mm) [8]

د) مقاومت به اکسیداسیون و حرارت: قبلا در این وبلاگ مقالات متعددی درباره تاثیر حرارت بر خواص مکانیکی و فیزیکی روغن و مکانیزم اکسیداسیون و راهکارهای جلوگیری از آن یا به تاخیر انداختن آثار ناشی از آن آپلود شده است. از این رو، در این مقاله صرفا راجع به تاثیر دو آیتم اکسیداسیون و پایداری حرارتی در عملکرد روانکار یک چرخ زنجیر می پردازیم. پایداری حرارتی یک سیستم روغن و اکسیداسیون در توده روغن تاثیری متقابل و توامان با یکدیگر در کیفیت روانکاری یک زنجیر دارند. چراکه روغن چرخ زنجیر طی مسیر خود از مخزن روغن تا سطوح مختلف اجزای تشکیل دهنده زنجیر (شکل 3 را ببینید) دماهای بالایی را تحمل کرده و اغلب در معرض شوک حرارتی است. بطوریکه دمای کاری روغن اغلب می تواند به 100°C [8,9] برسد؛ هرچند، در مطالعات انجام شده روی رفتار روغن در دماهای کاری بالا، سقف دما 300°C فرض می شود [4]. بنابراین، تشکیل محصولات اکسیداسیون در چنین دمای کاری (مانند دوده) امری طبیعی است که قطعا علاوه بر عمر روغن، روی خواص ضدسایشی آن، و در نتیجه عمر زنجیر نیز تاثیر منفی خواهد گذاشت. شکل 9 چنین تاثیری را بخوبی نمایش داده است. در این نمودار، رفتار سایشی دو روغن PAO با گرید SAE 0W20 را می بینیم که یکی دارای 1 درصد وزنی (1% wt) دوده در جریان خود و دیگری همان روغن و همان گرید، ولی عاری از دوده، است [9].

شکل 9: تاثیر دوده بر رفتار سایشی دو زنجیر که از یک روغن برای روانکاری استفاده می کنند [9]

نمودار شکل 9 بوضوح نشان می دهد که وقتی دوده وارد جریان روغن شود، میزان سایش و، متعاقبا، ازدیاد طول زنجیر به مراتب بالاتر خواهد رفت. از سوی دیگر، در محیط های کاری با دمای خیلی بالا، دو ویژگی در روغن های چرخ زنجیر اهمیت ویژه پیدا می کند: سرعت تبخیر و نقطه اشتعال (Flash Point) روغن. وقتی روغن نسبت به تبخیر و از دست دادن حجم خود مقاوم باشد، دوره روغنکاری مجدد زنجیر طولانی تر شده و از هزینه های روانکاری کاسته خواهد شد. از طرفی، رسوبات باقیمانده از روغن تبخیر شده نیز نباید سخت و چسبناک باشند تا از قفل شدن و گیر کردن اجزای زنجیر ممانعت شود. نقطه اشتعال روغن های مصرفی در چرخ زنجیرهای نصب شده در محیط های داغ نیز نقش تعیین کننده ای در انتخاب آنها دارد. این اهمیت در ایجاد فاصله کافی بین حداکثر دمای کاری محیط تا نقطه اشتعال خود بخودی روغن نمود پیدا می کند تا از اشتعال روغن زنجیر جلوگیری شود [4].

هـ) مقاومت به آب [1,2]: در محیط های کاری مرطوبی مانند کارخانجات تولید کاغذ (Pulp Mill) یا صنایع غذایی که زنجیرها در معرض رطوبت یا شستشوی مداوم با آب قرار داشته باشند. روانکاری زنجیر باید با روغن یا گریسی انجام شود که از توانایی نفوذ مناسب به درون فضای بین اجزای تشکیل دهنده زنجیر برخوردار باشد. چراکه آب ماده ای کاملا قطبی بوده و روغن های غیرقطبی مینرال مانند انواع روغن های موتوری یا انواع هیدرولیک های مینرال قادر به روانکاری چنین زنجیرهایی نیستند. از این رو، در چنین محیط هایی لازمست روغن چرخ زنجیر از فرمولاسیون کاملا قطبی و، در عین حال، نافذ در سطوح فلزی برخوردار باشد [3].

با اینحال، با توجه به تمامی موارد فوق، روانکار مناسب برای چرخ زنجیرها به شرح زیر است [2]:

- در خصوص روغن ها، می توان از انواع روغن های مینرال، سینتتیک، و حتی زیست تخریب پذیر استفاده کرد. ویسکوزیته سینماتیک روغن مصرفی نیز می تواند در بازه 46~150mm2/s در دمای 40°C قرار داشته باشد.

- در خصوص گریس ها، انواع گریس با قوام تا NLGI 2 قابل استفاده هستند.

با توجه به مقادیر اشاره شده فوق، می توان به این نتیجه رسید که عواملی چون ابعاد زنجیر، سرعت زنجیر، و دمای محیط کاری زنجیر در انتخاب ویسکوزیته روغن دخیل هستند [22]. بنابراین، از آنجا که ویسکوزیته روغن باید براساس روش روغنرسانی به زنجیر انتخاب شود، در بخش بعدی این مقاله به معرفی سیستم ها و روش های روغنرسانی به زنجیرهای صنعتی می پردازیم.

3. روش های روغنرسانی به چرخ زنجیرها

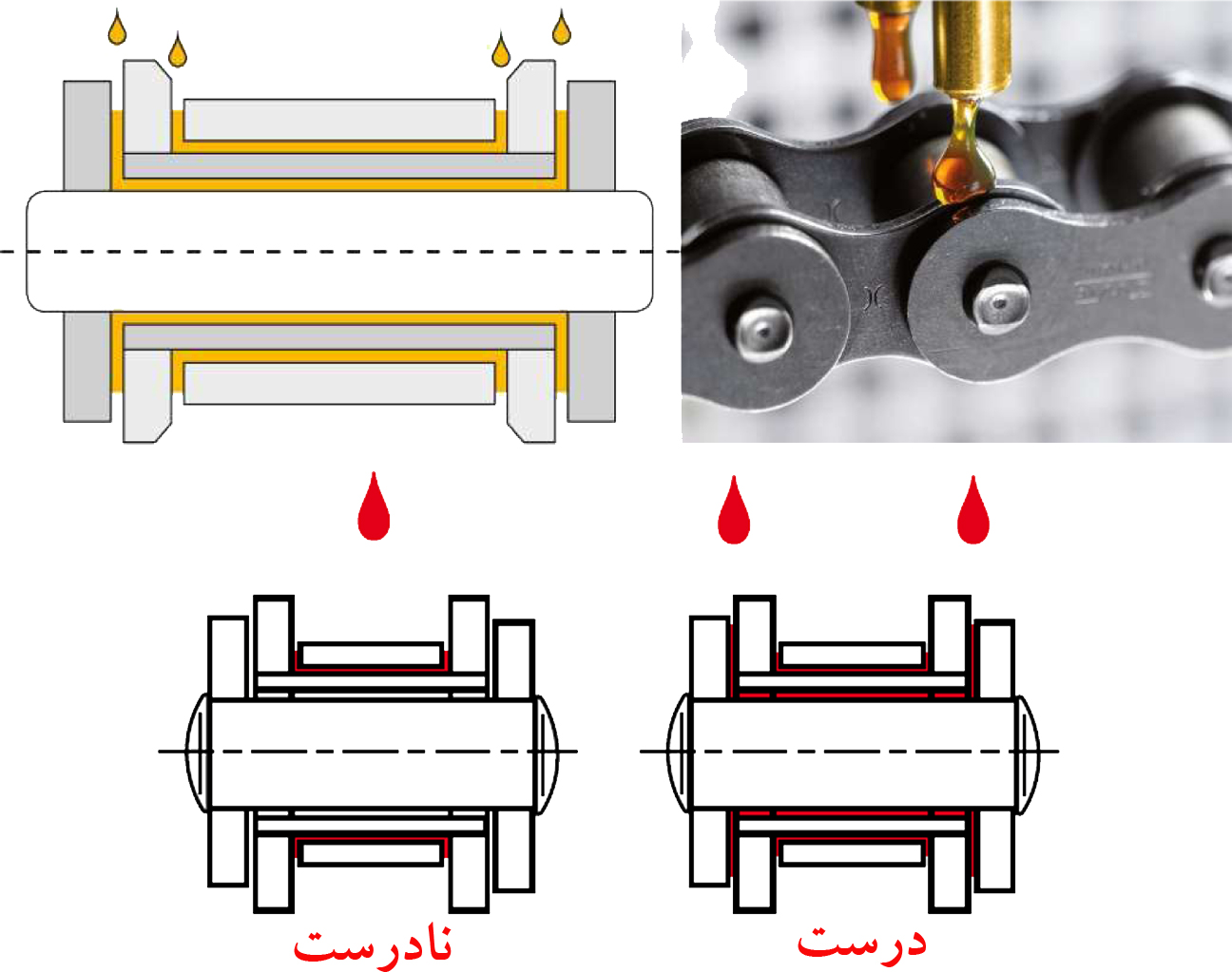

بطورکلی، روغنرسانی به چرخ زنجیر به پنج روش قابل انجام است، اما، باید به این نکته توجه کرد که فارغ از روش روغنرسانی، روغن باید به درون فضای داخلی بند زنجیر نفوذ کرده و تمامی فضای بین دو پلیت داخلی و خارجی را پر کند [1,17,23]. بدین ترتیب، لازمست که قطره روغن از گوشه های بند زنجیر روی آن چکانده شود [17]. شکل 10 را ببینید.

شکل 10: نحوه صحیح روغنرسانی به بند های زنجیر [1,17,22,23]

جزییات هر یک از روش های روغنرسانی به چرخ زنجیرهای صنعتی ذیلا مورد بحث و بررسی قرار گرفته است:

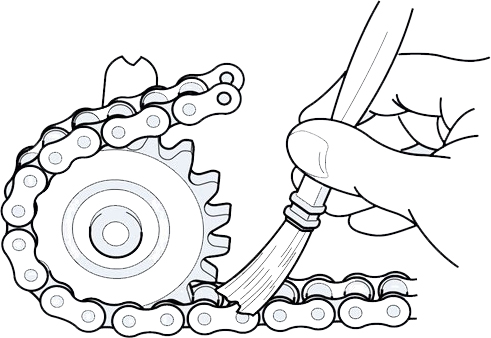

الف) روغنرسانی دستی (Manual Lubrication) [5,15,17,20,22]: در این روش، کاربر بصورت دوره ای که نباید از 8 ساعت کمتر باشد [5,15,20,22] و با استفاده از یک قلم مو و قوطی روغن یا روغندان یا اسپری دستی، سطح فوقانی زنجیر را با روغن چرب می کند. مقدار روغن و دوره تجدید روغنکاری براساس تجربه تعیین می شود و مهمترین معیار برای تجدید روانکاری در این روش، جلوگیری از تشکیل زنگار قرمز روی اتصالات زنجیر [5,15] یا خشک کار کردن آنهاست [20,22]. این روش از روغنرسانی برای زنجیرهایی با سرعت حداکثر 3m/s مناسب است [17].

شکل 11: روغنرسانی دستی [15]

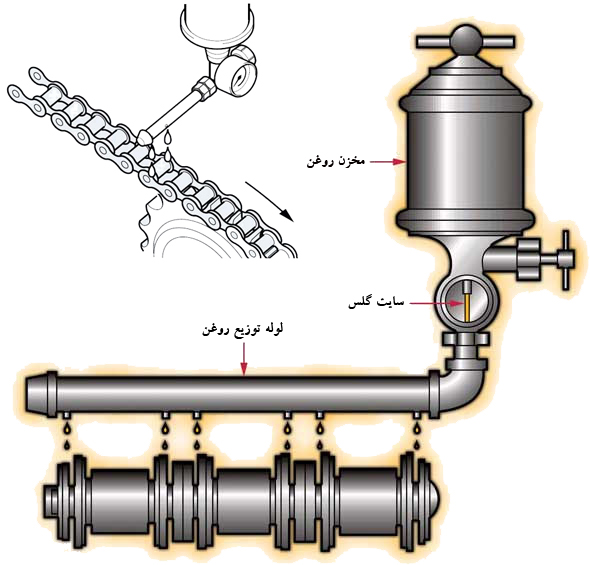

ب) روغنرسانی قطره ای (Drip Lubrication) [5,15,20,22]: در این روش از یک سیستم توزیع یکنواخت روغن (شامل یک مخزن، لوله توزیع، و یک روغن چکان) بمنظور روغنرسانی به بندهای زنجیر استفاده می شود (شکل 12 را ببینید). همانند روغنرسانی دستی، در این روش نیز معیار تنظیم مقدار و دوره روغنکاری تجربی بوده و براساس جلوگیری از تشکیل زنگار قرمز روی اتصالات زنجیر [5] تنظیم می شود. دبی روغنرسانی در این روش بین 4~20 [5,15] یا 5~20 [20,22] قطره روغن در هر دقیقه، بسته به سرعت عبور هر ردیف از زنجیر، متغیر است. این روش از روغنرسانی برای زنجیرهایی توصیه می شود که سرعت آنها 1.5m/s [15] تا 5.1m/s [16] باشد.

شکل 12: روغنرسانی قطره ای [5,15]

ج) روغنرسانی با وان روغن (Oil Bath Lubrication) [5,15,20,22]: در این روش، بخش تحتانی ردیف زنجیر، طی مسیر خود، درون وانی از روغن فرو برده می شود. بمنظور روغنرسانی بهینه، لازمست سطح وان روغن با پایینترین نقطه زنجیر در تماس باشد [5,15]. در عین حال، ضروریست که بخش کوتاه یا کوچکی از زنجیر با روغن در تماس باشد [5]. عمق وان روغن باید بین 6~12mm [20] یا ¼ ~ ½ اینچ [22] تا از تشکیل کف در وان روغن [5] و ایراد شوک حرارتی و در نتیجه کاهش عمر روغن [20,22] جلوگیری بعمل آید. این روش از روغنرسانی برای زنجیرهایی با سرعت 4~8m/s مناسب است [15].

شکل 13: روغنرسانی با وان روغن [5,15]

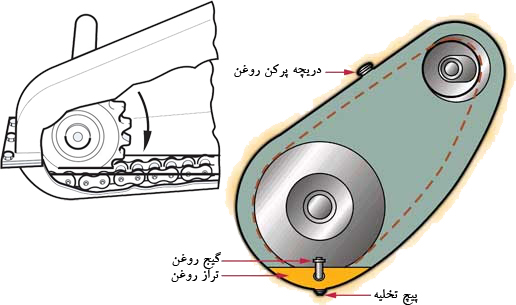

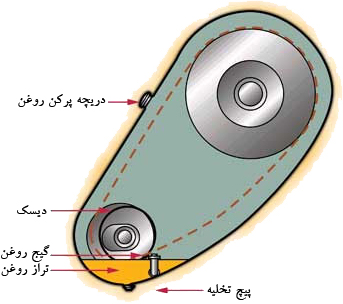

د) روغنرسانی با دیسک اسلینگر (Slinger Disc Lubrication) [5,15,22]: این روش از روغنرسانی درست همانند روغنرسانی با وان روغن است. تنها با این تفاوت که روغنرسانی به سطح زنجیر با چرخش یک دیسک شیاردار انجام می شود که بخشی از آن درون وان روغن قرار داشته و با تکیه بر سرعت دورانی بالای خود (180~2240 m/minute [15] یا 700fpm [22] تا 8,000fpm [16]) ذرات روغن را روی بخشی از زنجیر که باید روغنکاری شود می ریزد. عمق وان روغن در این روش ½ ~1 اینچ [22] بوده و همانند روغنرسانی با وان روغن، برای زنجیرهایی با سرعت 4m/s [15] تا 12m/s [16] مناسب است.

شکل 14: روغنرسانی با دیسک اسلینگر [5]

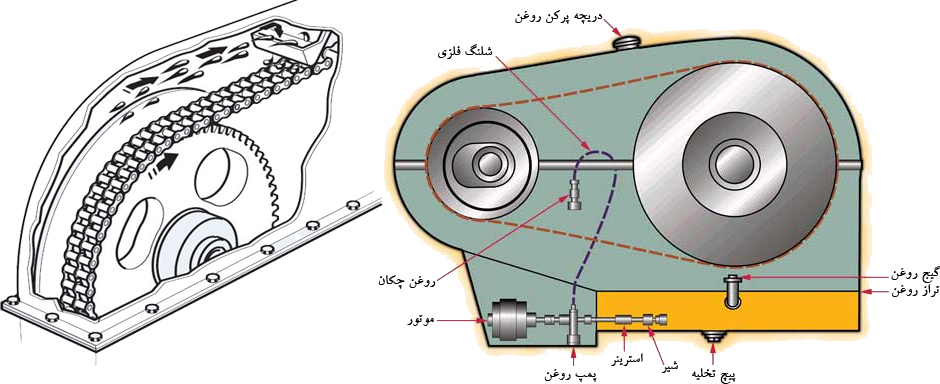

هـ) روغنرسانی اجباری (Forced-Feed Lubrication) [5,15,16,22]: در این روش که می تواند با پمپ [5,16,22] یا بدون آن [15] بمنظور تامین فشار روغن باشد، از یک لوله یا شلنگ توزیع برای ریختن روغن روی سطح فوقانی بندهای زنجیر استفاده می شود که تعداد سوراخ های آن باید Z+1 باشد (Z نشاندهنده ردیف زنجیر است) [22]. این روش برای زنجیرهایی با سرعت بالاتر از 2,500fpm (معادل 12.7m/s) مناسب است [16].

شکل 15: روغنرسانی اجباری [5,15]

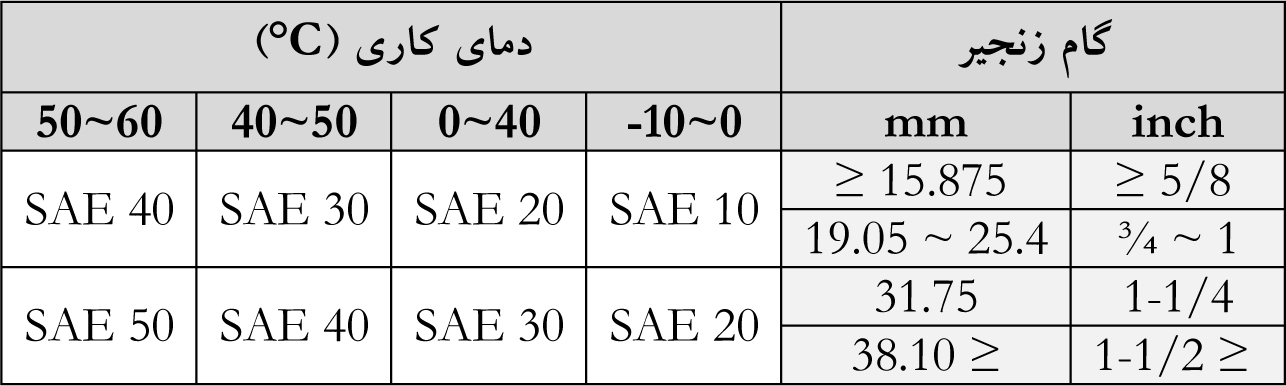

4. انتخاب روغن برای چرخ زنجیرها

عطف به توضیحاتی که در بخش های دوم و سوم این مقاله ارائه شد، می توان در حالت کلی، روغن موتور را بهترین روغن برای روانکاری زنجیرهای صنعتی دانست. مطالعات نشان داده است که هرچه روغن موتور غلیظتر باشد (ویسکوزیسته سینماتیک آن بالاتر باشد) توانایی نفوذ بهتری در سطوح بندهای زنجیر دارد. بعنوان مثال، روغن SAE 40 نسبت به روغن SAE 10 به مراتب قدرت نفوذ بیشتری دارد [23]. بر این اساس، می توان با توجه به روش روغنرسانی به زنجیر، دمای محیط کاری، و ابعاد زنجیر مبادرت به انتخاب گرید روغن برای روانکاری چرخ زنجیر کرد. جداول 1 و 2 را ببینید.

جدول 1: روغنرسانی به یکی از روش های روغنرسانی دستی، قطره ای، وان روغن، و دیسک اسلینگر [13,14,20,22]

جدول 2: روغنرسانی به روش اجباری (تحت فشار پمپ) [22]

مواردی که در جداول 1 و 2 نشان داده شد، مربوط به روغن موتور و تا دمای کاری 60°C هستند. برای دماهای بالاتر، توضیه می شود به مقاله «کاربرد روغن در دماهای خیلی بالا» در وبلاگ دانش روغنکاری مراجعه شود.

5. تست های لازم برای روغن های چرخ زنجیر

در این بخش از مقاله اشاره ای هرچند خلاصه به برخی تست های رایج در خصوص روغن های چرخ زنجیرها خواهیم داشت:

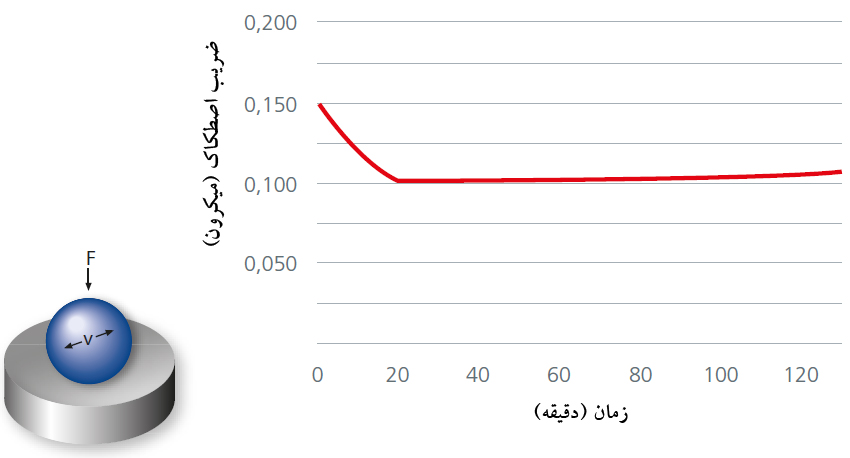

الف) آزمون مقاومت به سایش و اصطکاک [6]: این آزمون براساس استاندارد های DIN 51834-8، ASTM D5706، و ASTM D5707 انجام شده و هدف از آن سنجش قابلیت روغن زنجیر در کاهش ساییدگی سطوح فلزی و کاهش ضریب اصطکاک در طول زمان است (شکل 16).

شکل 16: آزمون کاهش سایش و ضریب اصطکاک [6]

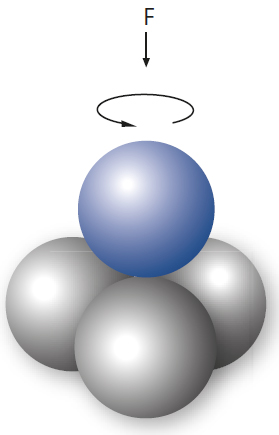

ب) آزمون چهار ساچمه (4-Ball Test) [6]: یکی از معروفترین آزمون های برای سنجش قابلیت سایش زدایی روغن از سطوح فلزی که براساس استاندارد DIN 51350 انجام می شود.

شکل 17: آزمون چهار ساچمه [6]

ج) آزمون اصطکاک آلمِن-ویلاند (Almen-Wieland) [6]: در این آزمون، سطح یک شفت (محور) با روغن زنجیر آغشته شده و درون دو پوسته برینگ قرار داده شده و سپس با سرعت های مختلف چرخانده می شود. هدف از این آزمون، تعیین ضریب اصطکاک حاصل از فیلم روغن در سرعت های دورانی مختلف در دماهای مختلف است.

شکل 18: آزمون خواص اصطکاکی به روش آلمِن-ویلاند [6]

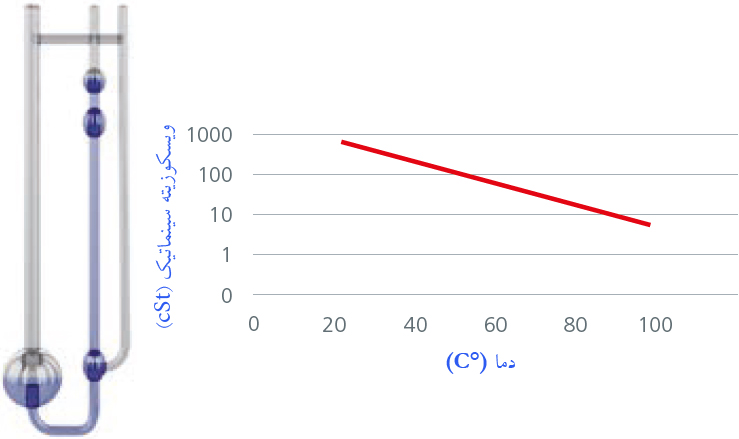

د) آزمون تعیین پاسخ ویسکوزیته سینماتیک روغن به دما [6]: قبلا درباره این آزمون که براساس استاندارد DIN 51562-1 انجام می شود در مقاله «اثر دما بر ویسکوزیته روغن» در وبلاگ دانش روغنکاری به تفصیل صحبت شده است.

شکل 19: ویسکومتری سینماتیک به روش Ubbelohde [6]

هـ) آزمون تعیین میزان کاهش حجم روغن در اثر تبخیر و ترکیب رسوبات باقیمانده [6]: از جمله آزمون های مهمی است که رفتار شیمیایی روغن در برابر تبخیر را نشانه گرفته و به ترکیب شیمیایی رسوبات باقیمانده از تبخیر یک روغن در اثر شوک حرارتی می پردازد.

شکل 20: شماتیک آزمون تبخیر روغن و رسوبات باقیمانده از آن [6]

6. منابع و مآخذ

در نگارش این مقاله، علاوه بر تجربیات و مشاهدات شخصی، از منابع زیر نیز بهره برداری شده است که فهرست کوتاهی از آنها جهت مطالعه بیشتر خوانندگان محترم در این حوزه به شرح زیر تقدیم شده است:

1. Klüber Lubrication, Specialty lubricants for chains, B020000202 / Edition 12.16, Klüber Lubrication München SE & Co. KG, http://www.klueber.com;

2. H. Gaca, J. Ruiter, G. Mehr, & T. Mang, Chain Lubrication, Encyclopedia of Lubricants & Lubrication, Vol. 1, Springer, ISBN 978-3-642-22647-2, 2014, p48, pp230-238;

3. C. Barnes, Improving Chain Lubrication, Machinery Lubrication, 3/2005;

4. I. Rhein, Lubrication of High-Temperature Chains, Web Article, available at https://www.machinerylubrication.com/Read/28792/high-temperature-chainlubrication, accessed by October 22, 2021;

5. J. L. Wright, Chain Lubrication Best Practices for Drives and Conveyors, Machinery Lubrication, 3/2002;

6. FUCHS LUBRITECH GmbH, High-Temperature Chain Oils, 930134202 10/2017 1.0, http://www.fuchs.com/lubritech, info@fuchs-lubritech.de;

7. J. E. Turner, Improving Oven Chain Lubrication, Machinery Lubrication, 7/2008;

8. D. Sappok, B. Sauer, Wear Measurement on Chain Joint Components Using a Roundness Instrument, Periodica Polytechnica Mechanical Engineering, 59(2), pp. 51-59, 2015, DOI: 10.3311/PPme.7780;

9. D. Sappok, R. Merz, B. Sauer, & M. Kopnarski, Surface Analysis of Chain Joint Components after Tribological Load and Usage of Antiwear Additives, Hindawi Publishing Corporation Conference Papers in Science, Volume 2015, Article ID 407048, 12 pages, http://dx.doi.org/10.1155/2015/407048;

10. S. Nogushi, H. Yoshiba, S. Nakayama, & T. Kanada, Evaluation of Wear between Pin and Bush in Roller Chain, Journal of Advanced Mechanical Design, Systems, and Manufacturing, Vol. 3, No. 4, 2009, DOI: 10.1299/jamdsm.3.355;

11. T. Mang, W. Dresel (Editors), Lubricants and Lubrication, 2nd ed., WILEY-VCH GmbH, 2007, “11.4.5.5 HLPD Hydraulic Oils”, p294, ISBN: 978-3-527-31497-3;

12. A. Awad Alazemi, F. Ghazi Alzubi, A. Alhazza, A. Dysart, & V. Ganpat Pol, Rheological and Wettability Properties of Engine Oil with a Submicron Spherical Carbon Particle Lubricant Mixture, International Journal of Automotive Technology, Vol. 21, No. 6, pp. 1475-1482 (2020), DOI 10.1007/s12239-020-0139-z;

13. Rombo Reliability, Lubrication of Chain Drives, Web Article, available at https://www.rombochain.com/lubrication-chain-drives, accessed by October 29, 2021;

14. TIDC India, Lubrication of Chain Drives, Web Article, available at https://www.tidcindia.in/TD_LubricationOfChainDrives.html, accessed by October 29, 2021;

15. RENOLD, Properly Lubricated Chains Last Longer, Web Article, available at https://www.renold.com/company/latest-news/properly-lubricated-chains-last-longer/, accessed by October 29, 2021;

16. Ramsey Chain, The Chain Doctor: Lubrication, Web Article, available at https://ramseychain.com/the-chain-doctor/maintenance-installation/lubrication/, accessed by October 29, 2021;

17. OKS, OKS Speciality lubricants for chain lubrication, Catalogue, Rev 03: 30.08.2017 En, www.oks-germany.com, E-Mail: info@oks-germany.com;

18. Reliable Plant, Extend the wear life of roller chains, Web Article, available at https://www.reliableplant.com/Read/8966/wear-life-roller-chains, accessed by October 29, 2021;

19. Diamond Chain Co., Understanding Wear Life: Why Choosing a Quality Roller Chain will Maximize Your Drive’s Service Life and Minimize Costs, Web Article, available at https://www.diamondchain.com/understanding-wear-life/, accessed by October 29, 2021;

20. Tsubakimoto Chain Co. (Editor), The Complete Guide to Chain, 1st ed., 1997, p5, p73, ISBN 0-9658932-0-0;

21. Tsubakimoto Europe B.V., Drive Chain, Catalogue, Rev Cat1 EN 2016 TEU, 2016, p8, http://www.tsubaki.eu, info@tsubaki.eu;

22. US Tsubaki Inc, General Catalogue, Rev 11-06 (12/06 L10940), 2007, p A-77, http://www.ustsubaki.com;

23. ASME B29.8-2010 (Reaffirmed 2017), Leaf Chains, Clevises, and Sheaves, The American Society of Mechanical Engineers, p3 & p15.