دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیبرگزاری کارگاه آموزشی آنالیز روغن موتور

با درود و پاسداشت (احترام)

عطف به برگزاری کارگاه آموزشی آنالیز روغن موتور (سطح پیشرفته) در حاشیه یازدهمین همایش بین المللی موتور های درونسوز و نفت در ساپکو برگزار شده بود، برآن شدم که پاورپوینت این کارگاه آموزشی را به اشتراک بگذارم.

برای دانلود فایل پاورپوینت این کارگاه، روی لینک کلیک بفرمایید:

تفسیر نتایج آزمون MPC: نگاه نزدیک

با درود و پاسداشت به تمامی مخاطبین محترم وبلاگ دانش روغنکاری

موضوع مقاله کوتاهی که پیش رو دارید، درک نتایج حاصل از آزمون MPC یا VPT در مورد تمایل بالقوه انواع روغن (بویژه موتوری و توربینی) به تشکیل وارنیش است.

هدف از آزمون MPC که مخفف Membrane Patch Colorimetry است و در استاندارد ASTM D7843 تعریف شده است [1,7]، کمک به کارشناس آنالیز روغن برای درک مکانیزم تشکیل رسوبات نامحلول در جریان روغن است. بسیاری از افراد کم اطلاع یا کم تجربه، از آزمون MPC این را می دانند که هرچه نتایج این آزمون که گاه با ΔE نشان داده می شود، عدد بالاتری را نشان دهد، می توان نتیجه گرفت که روغن مورد تست پتانسیل بالاتری برای تشکیل وارنیش داشته و تاثیر بیشتری از اکسیداسیون گرفته است. اما، همیشه اینطور نیست و هدف از نوشتن این مقاله کوتاه نیز همین است.

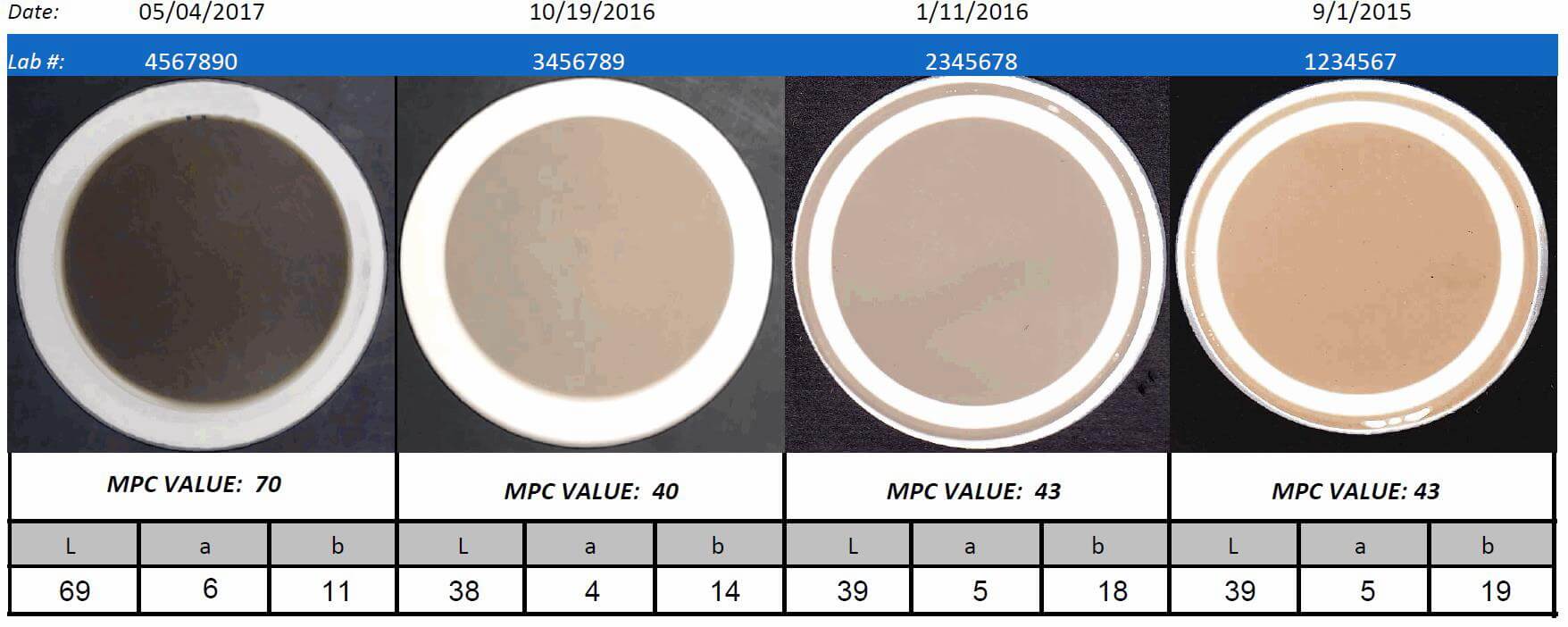

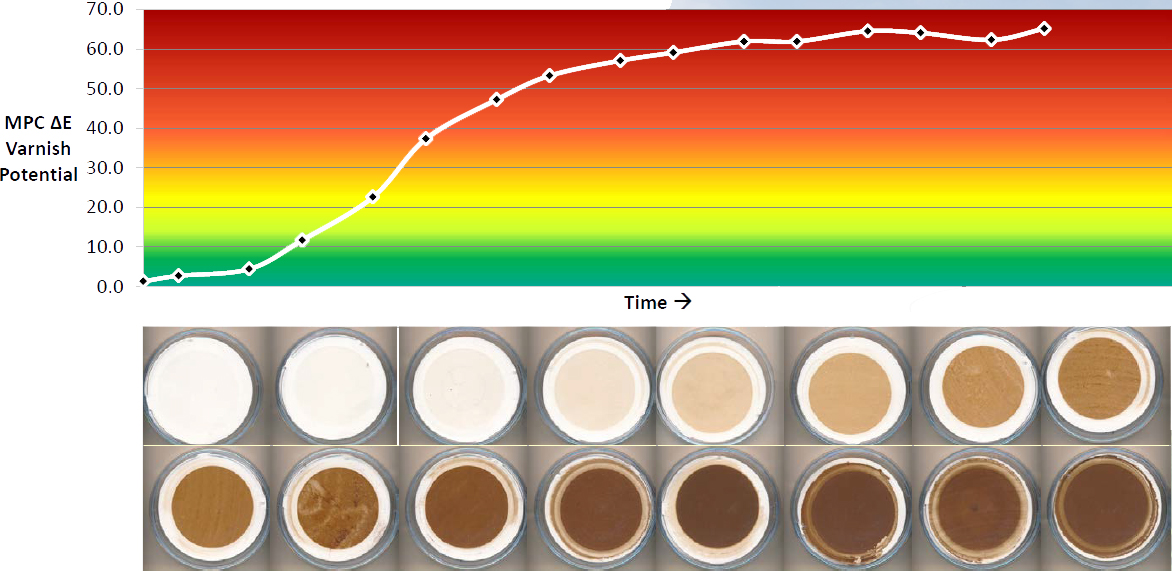

بعنوان نکته آغازین، نمونه ای از نتایج آزمون MPC در شکل 1 نشان داده شده است.

شکل 1: نمونه از نتایج آزمون MPC که گاه با عنوان VPT نیز بدان اشاره می شود [1]

نتیجه آزمون MPC نشان داده شده در شکل 1 از سه بخش تشکیل شده است: بخش L که هرچه بالاتر باشد، مقدار ذرات سیاه رنگ در نمونه روغن نیز بالاتر است. این ذرات سیاه می توانند دوده باشند که معمولا از میکرودیزلینگ، تخلیه الکترواستاتیک، یا شوک های حرارتی موضعی (معروف به Hot Spot) در مدار روغنرسانی ناشی می شوند. مقدار بخش a هرچه بالاتر باشد، نشاندهنده خطر بیشتر ذرات خورنده تشکیل دهنده لجن یا از دست رفتن اثر ادتیوهای EP است. بخش b نیز هرچه بالاتر باشد، نشاندهنده حساسیت بیشتر روغن به رسوبات چسبنده است [1].

اساسا، آزمون MPC تجمع کامپاندهای نامحلول در نمونه روغن (معروف به Insolubles) را اندازه گیری می کند. می دانیم که کامپاندهای نامحلول در جریان روغن، بسته به سایز و دانسیته، می توانند همراه جریان روغن حرکت کرده یا در اولین نقطه سکون مدار روغنرسانی ته نشین شوند. بنابراین، اینکه محل نمونه گیری از مدار روغنرسانی کجا باشد و نحوه نمونه گیری در دقت نتایج آزمون MPC و درست یا خطا بودن تفسیر نتایج آن تاثیر شدیدی دارد. برای اطلاعات بیشتر در مورد جزییات پارامترهای موثر بر نمونه گیری روغن ها، مطالعه پست «اصول نمونه گیری» در همین وبلاگ توصیه می شود.

بنابراین، معنی پاراگراف بالا آنست که نتیجه آزمون MPC همیشه و الزاما به معنای شدت و ضعف حضور تمامی انواع کامپاندهای نامحلول در جریان روغنی که در حال آنالیز سلامت آن هستیم، نیست!

این حقیقت از آنجایی نشات می گیرد که ذرات معلق یا قابل ته نشینی در جریان روغن کاملا متفاوت و متنوع بوده و می توانند شامل تکه اسفنج، یک تراشه فلزی، یک لکه لجن، قطره ای آب، یا حتی یک تراشه چوبی یا سلولزی باشند. اینها آلاینده هایی با منشا و رفتار قطبی هستند که می توانند توسط ادتیوهای قطبی جذب و از جریان روغن جدا شوند. اما، همه آلاینده های حاضر در سیستم روغن و همراه با جریان روغن در مدار روغنرسانی قطبی نیستند و با مکانیزم فوق قابلیت جمع آوری و جداسازی از جریان روغن را ندارند. مثال هایی از چنین آلاینده های غیرقطبی عبارتند از واکس، تفلون، روغن مینرال (زمانی که با روغن سینتتیک تلفیق شود؛ مثلا در جایگزینی روغن مینرال قدیمی یک تجهیز با روغن سینتتیک جدید)، انواع چربی ها، مواد ضدآب، و هیدروفوبیک [4]. بنابراین، هرچند آزمون MPC به کارشناس آنالیز روغن درباره شدت تجمع ذرات نامحلول در جریان روغن اطلاعاتی می دهد، اما همه چیز را نمی گوید! تازه این اصل در حالتی درست است که نمونه گیری صحیحی انجام شده باشد!

بعنوان نمونه، گیربکسی را در نظر بگیرید که روغن آن توسط یک کارشناس آنالیز روغن در حال بررسی بوده و صدور دستور توقف کار تجهیز بمنظور انجام امور تعمیراتی براساس نتایج آزمون MPC قرار است انجام پذیرد. فرض کنید یکی از دندانه های یکی از چرخدنده های درون پوسته این گیربکس شکسته است. مالک تجهیز، طی یک دوره تعمیرات روتین، اقدام به تخلیه روغن درون پوسته گیربکس نموده و کف کارتل روغن (Sump) چشمش به یک تکه از دندانه چرخدنده می خورد که خیلی شیک و تمیز از یکی از چرخدنده ها جدا شده و کف کارتل روغن افتاده است. وقتی مالک تجهیز (رییس تعمیرات یا ...) با آزمایشگاه روغن تماس می گیرد و گلایه می کند که «چرا پس آزمایشگاه تابحال در این زمینه هشداری نداده بود؟!» با این پاسخ احتمالی روبرو می شود: «چون دندانه گیربکس توی ظرف نمونه گیری نبود خب!» [1].

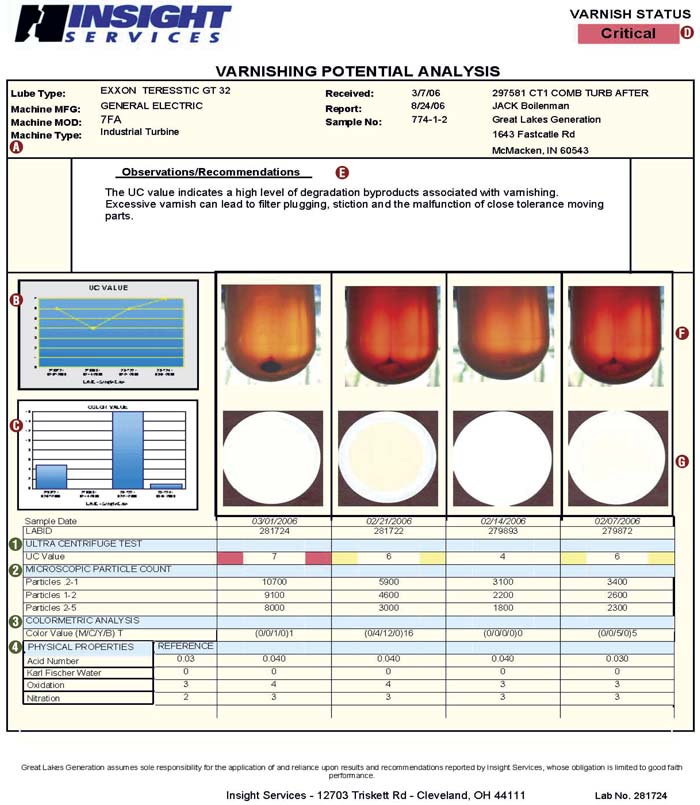

برای بررسی بهتر، نگاه دقیقتری می اندازیم به برگه نتیجه آزمون آنالیز روغن MPC. شکل 2 را ببینید.

شکل 2: نمونه ای از برگه نتایج آزمون MPC [2]

در شکل 2، بخش هایی را می بینید که با حروف A تا G مشخص شده اند. این بخش ها، به ترتیب، عبارتند از:

A: اطلاعات مشتری، تجهیز، و نمونه روغن ارسالی به آزمایشگاه

B: نمودار زمانی نتایج آزمون قبلی تاکنون معروف به نمودار UC (مخفف Ultra-Centrifuge) با ترتیب از چپ به راست

C: نمودار آنالیز کالوریمتریک یا Colorimetric Analysis که حاوی اطلاعات تغییرات رنگ سنجی با ترتیب چپ به راست است

D: وضعیت وارنیش موجود در مدار روغنرسانی تجهیز یا Varnish Status با چهار وضعیت: نرمال، At Risk، Marginal، و Critical

E: وضعیت سلامت کلی روغن

F: تصاویر لوله UC که برای استخراج مقادیر و رسم نمودار UC استفاده می شود

G: تصاویر پچ های رنگی که برای استخراج مقادیر و رسم نمودار آنالیز کالوریمتریک استفاده می شود [2]

آزمون MPC در ادبیات مهندسی با عناوینی چون VPT (مخفف Varnish Potential Test) [1] و VPA (مخفف Varnish Potential Analysis) [2] نیز شناخته می شود. مبنای این نامگذاری ها آن است که می توان از نتایج آزمون MPC که اعداد بالایی را نشان می دهند این نتیجه اولیه را گرفت که تمایل بالقوه روغن مورد مطالعه برای تشکیل Varnish بیشتر از قبل شده است. به دیگر سخن، مقصود از این جمله آن است که کارشناس آنالیز روغن متوجه این حقیقت باشد که اعداد بالا در نتایج آزمون MPC تنها نمایش دهنده این واقعیت مهندسی هستند که نمونه روغنی که در حال آنالیز آن هستیم مقادیر بالایی از ذرات نامحلول را در خود دارد؛ و این حقیقت قطعا به این معنی نیست که تمامی این ذرات نامحلول توانایی و قابلیت ته نشین شدن و تشکیل وارنیش را دارند [1].

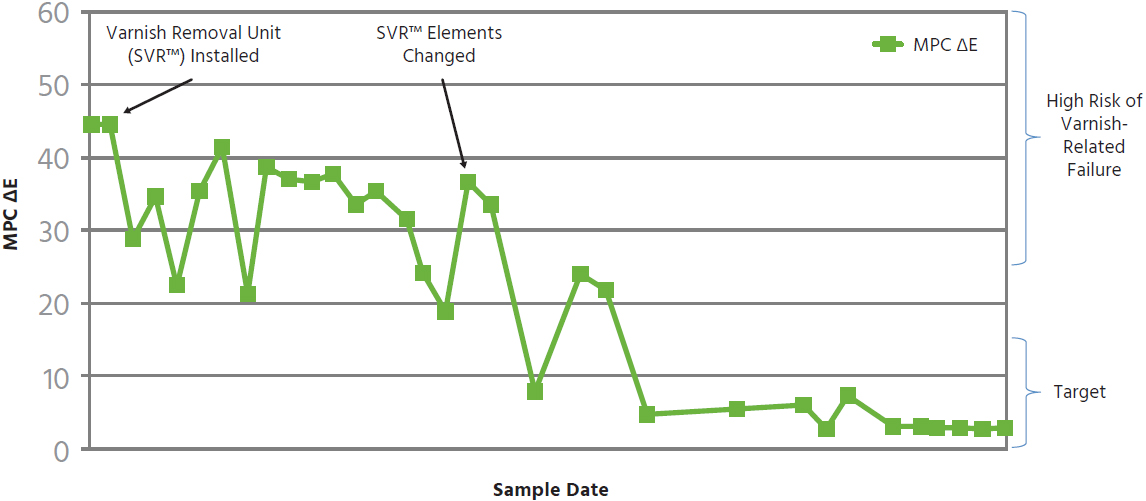

اما، چقدر محتمل است که ذرات نامحلولی که با آزمون MPC وجودشان تشخیص داده می شود، قابلیت ته نشینی و تشکیل وارنیش را داشته باشند؟ پاسخ به این سوال در افزایشی شدن روند نمودار زمانی تغییرات شاخص ΔE است. شکل 3 را ببینید.

شکل 3: نمونه ای از نمودار نتایج MPC برحسب زمان و بخش های مختلف این نمودار که با نمونه گیری های مختلف از مخزن روغن یک توربین گاز بدست آمده است [3]

در نمودار شکل 3، این روند رو به کاهش است. بنابراین،هرچند مقادیر آزمون MPC در ابتدا بالا بودند در مورد این توربین گاز، اما، با کاهشی شدن روند زمانی تغییرات ΔE، می توان نگرانی از بابت احتمال تشکیل وارنیش را در خصوص این نمونه روغن رفع کرد.

اما، این نتیجه گیری و رفع نگرانی از مالک تجهیز با توجه به شکل 3 نیز صحیح نیست! چرا؟!

وقتی در نمودار تغییرات زمانی ΔE، کاهش یا سکته ناگهانی رخ می دهد، برخلاف اینکه اقدام اصلاحی انجام شده باشد، این تغییرات و این نمودار غلط است...همین!

امروزه، این واقعیت به امری کاملا پذیرفته شده در میان متخصصین آنالیز روغن بدل شده است که حتی تجهیزات و سیستم هایی که مقادیر MPC اندکی از خود نشان می دهند می توانند طی یک بازرسی چشمی ساده، رسوبات شدیدی در مدار روغنرسانی خود داشته باشند. بنابراین، عنوان Varnish Potential یا VP (آنطور که در برخی منابع برای اطلاق به این تست بکار برده می شود) نمی تواند اطلاق صحیحی باشد. این سناریو وقتی ترسناکتر می شود که تنش های حرارتی شدید و موضعی در کار باشد. مثل یک برینگ که در شرایط کاری داغ کار می کند (برای اطلاعات بیشتر در این حوزه، پست «داغ شدن برینگ ها» در همین وبلاگ را ببینید). در چنین حالتی، وارنیش تمامی هندسه برینگ را احاطه کرده و داخل جریان روغن نمی شود. بنابراین، با آزمون MPC نمی توان آن را تشخیص داد. حالت دیگری که رواج زیادی نیز دارد، وقتی است که سرعت رسوب ذرات نامحلول در جریان روغن تقریبا برابر با سرعت تشکیل فیلم وارنیش باشد. در چنین حالتی، آزمون MPC نتایجی کاملا پایدار و بدون تغییرات شدید را از خود به نمایش می گذارد. مثلا اگر نتایج آزمون MPC<10 باشد، تغییر شدیدی در طول زمان حاصل نخواهد شد و مسلما این به معنی عدم تشکیل وارنیش در سیستم روغن نیست [1]. از این رو، تکیه تنها و صرف به شاخص های عددی MPC می تواند گمراه کننده بوده و منجر به اخذ تصمیمات هزینه زا، غیردقیق، و ناموثر در تعمیر و نگهداری تجهیز شود [7].

حال، سوال اینجاست که اگر آزمون MPC کافی نیست و نمودار روند تغییرات زمانی ΔE آن نیز غلط انداز است، پس راهکار درست و قابل اطمینان برای آنالیز روغن یک تجهیز و پایش وضعیت آن چیست؟!

پاسخ به این سوال در ترکیبی از چندین آزمون نهفته است:

- آزمون شمارش ذرات یا Particle Counting: این آزمون برای روغن های توربینی مناسب است. امروزه، بیشتر آزمایشگاه ها برای شمارش ذرات معلق در نمونه های روغن از شمارشگرهای لیزری براساس استاندارد ISO 4406 استفاده می کنند. در این استاندارد، تنها ذراتی شایسته شمارش قرار داده می شوند که اندازه ای بزرگتر از 4 میکرون داشته باشند. مطالعات میدانی حاکی از آنست که آلودگی شدید ذرات معلق در نمونه های روغن توربین می تواند خطاهای شدیدی را در نتایج MPC ایجاد کند. واضح است که محاسبه شاخص R و جداسازی ذرات آلاینده نامحلول در روغن از نتایج VPT، می تواند کمک بزرگی برای افزایش دقت نتایج حاصل از آزمون MPC باشد. شاخص R بصورت زیر محاسبه می شود:

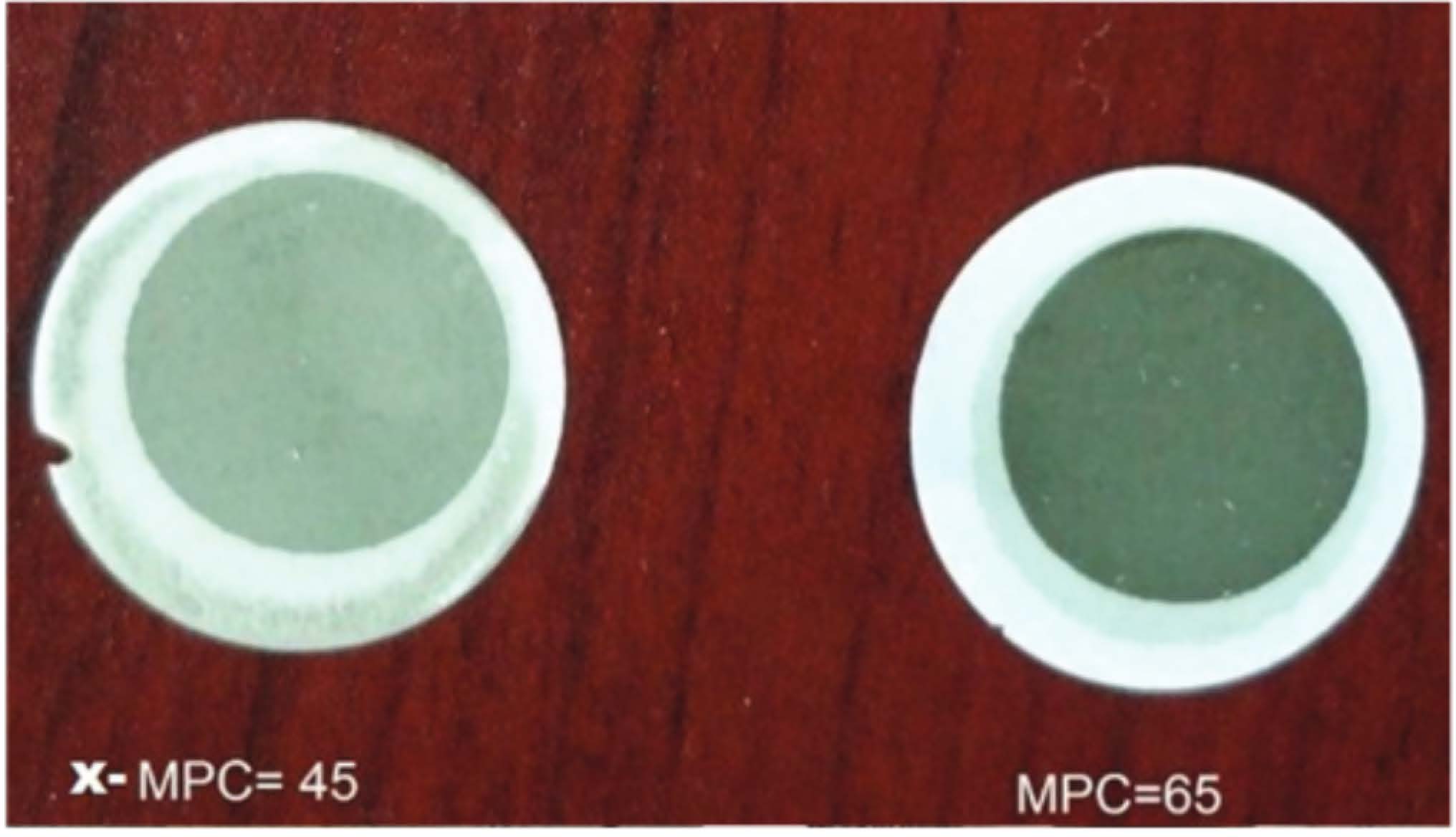

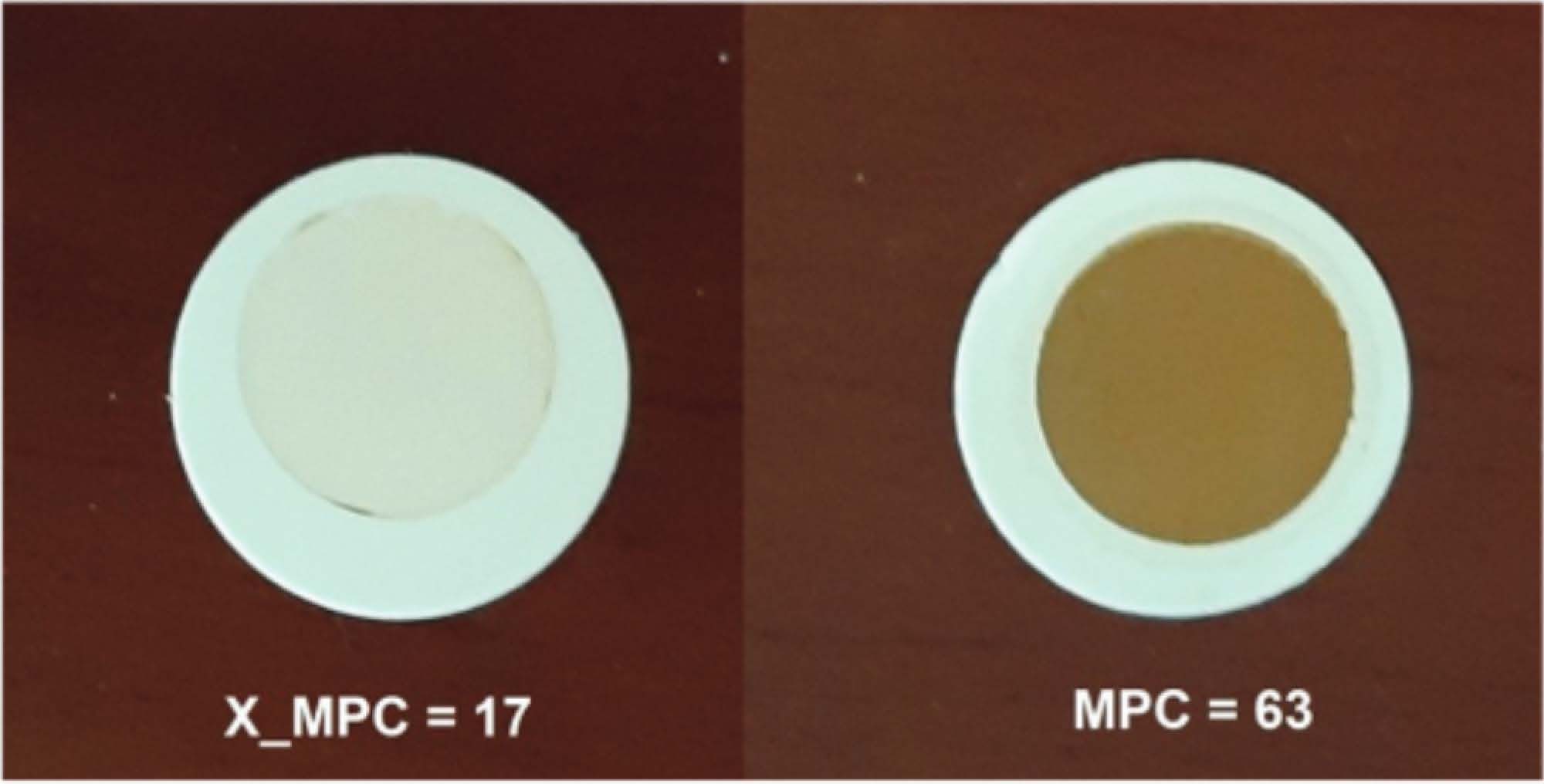

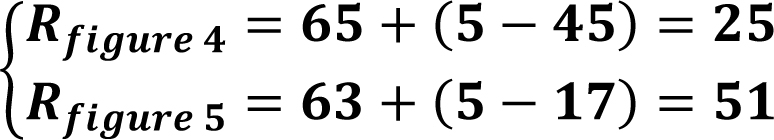

R = MPC+(5-X_MPC)

که در رابطه فوق، X_MPC شاخص وارنیش نامحلول در روغن است. در صورتیکه R کمتر از 15 باشد، شرایط روغن توربین قابل قبول است. در صورتیکه مقدار R در بازه 15 تا 30 قرار گیرد، روغن توربین باید تحت نظارت دایمی قرار گیرد. مقدار R بزرگتر از 30 نیز به معنی آنست که روغن توربین در شرایط بحرانی بوده و هر چه سریعتر باید اقدام اصلاحی در مورد آن صورت پذیرد. بعنوان مقایسه و مثال، دو شکل 4 و 5 را ببینید. این دو شکل، نتایج حاصل از آزمون MPC و محاسبه شاخص X_MPC را برای دو نمونه از روغن های توربین گازی، یکی واقع در یک مجتمع پتروشیمی (شکل 4) و یکی دیگر واقع در یک نیروگاه (شکل 5) را نشان می دهند.

شکل 4: نتایج آزمون MPC و شاخص X_MPC روغن توربین گازی پتروشیمیایی [7]

شکل 5: نتایج آزمون MPC و شاخص X_MPC روغن توربین گازی نیروگاهی [7]

هرچند نتایج آزمون MPC بیانگر آنست که هر دو روغن توربین گازی شکل های 4 و 5 در شرایط خوبی قرار ندارند، اما، محاسبه شاخص R نشاندهنده این حقیقت است که روغن توربین نیروگاهی شایسته توجه بیشتر و اقدام اصلاحی فوری است. حال آنکه برای روغن توربین گازی نصب شده در پتروشیمی هنوز وقت هست. به نحوه محاسبه دو شاخص R برای این دو روغن در ذیل توجه کنید [7]:

- آزمون UC یا Ultra-Centrifuge: در این آزمون، مقدار اندکی از روغن در یک لوله تست قرار داده شده و بمدت 30 دقیقه در یک سانتریفیوژ با سرعت 18,000rpm چرخانده می شود. پس از آزمون و قرار گرفتن نمونه روغن در معرض شتاب گرانش عادی، ذرات نامحلول روغن که قبلا برای تشخیص داده شدن بوسیله آزمون Particle Counting (شمارش ذرات) خیلی ریز و کوچک بودند، ته نشین شده و از طریق یک فیلتر ساده قابل جمع آوری و مشاهده زیر میکروسکوپ خواهند بود. از اینجا به بعد، می توان دانسیته این ذرات جمع و کلوخه شده را با یک مقیاس مناسب اندازه گیری و مقایسه کرد و در یک سیستم درجه بندی برای مقدار UC از 1 تا 8 جای داد. اگر مقدار UC از 4 فراتر رفت، روغن وارد مرز هشدار شده است.

- شمارش ذرات زیر میکروسکوپ (Microscopic Particle Count): از آنجایی که اندازه ذرات نرم تشکیل دهنده وارنیش زیر یک میکرون است، بنابراین، می توان با توسل به تکنیک هایی چون شمارش ذرات زیر میکروسکوپ، اندازه های غیرعادی و بزرگ شدن ذرات کشف شده زیر میکروسکوپ را بعنوان عاملی برای هشدار به مالک تجهیز تلقی کرد.

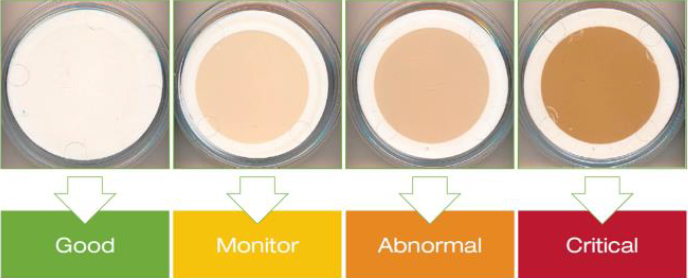

- آنالیز رنگ سنجی (Colorimetric Analysis): یکی از ابزار های قابل اعتماد و نسبتا ساده برای تشخیص احتمال تشکیل وارنیش در سیستم روغن است که براساس رنگ یک پچ در واکنش با نمونه روغن در تماس با آن کار می کند. رنگ این پچ می تواند بعنوان یک راهنمای سریع برای پی بردن به پتانسیل تشکیل وارنیش در نمونه روغن مطرح شود. بدین ترتیب که هرچه رنگ پچ از زرد به سیاه تغییر رنگ دهد، احتمال وقوع وارنیش در روغن شدیدتر خواهد بود [2]. شکل 6 را ببینید.

شکل 6: راهنمای آزمون آنالیز رنگ سنجی [5]

بعنوان یک راهکار ترکیبی، می توان نمودار حاصل از تغییرات زمانی نتایج آزمون MPC و آنالیز رنگ سنجی را با یکدیگر تلفیق کرده و به داده های تجمعی دست یافت. شکل 7 راهنمایی بهتری می دهد.

شکل 7: نمونه ای از تجمعی سازی (Cumulation) نتایج دو آزمون MPC در قالب نمودار زمانی و آنالیز رنگ سنجی [6]

- خواص فیزیکی روغن: می دانیم که با شروع اکسیداسیون، حضور محصولات اکسیداسیون در جریان روغن رفته رفته افزایش خواهد یافت. در اینجا، می توان با توسل به آزمون هایی مانند FTIR متوجه روند فزاینده حضور کاربونیل ها در نمونه روغن شد. در همین راستا، یکی از نشانه های آغاز اکسیداسیون در جریان روغن، افزایش حضور کامپاندهای نیتراته است. بنابراین، Single Rise شدن ازت در نتایج آنالیز عنصری FTIR می تواند بعنوان شاخصی برای اکسیده شدن روغن فرض شود.

علاوه بر این، هرگونه افزایش AN می تواند بعنوان نشانه ای از بروز یا تشدید اکسیداسیون در سیستم روغن در نظر گرفته شود (برای اطلاعات بیشتر در این خصوص، مراجعه به پست «عدد اسیدی، عدد قلیایی، و pH روغن» در وبلاگ دانش روغنکاری توصیه می شود). آب نیز یکی از عوامل تشدید کننده اکسیداسیون در روغن است. از این رو، توسل به تست هایی که وجود آثاری از ذرات هیدراته در نمونه روغن را نشان دهند می تواند برای تشخیص اکسیداسیون نمونه روغن مفید واقع شود. اطلاعات بیشتر در این خصوص، در پست «تشخیص آلودگی روغن با هوا و آب» در همین وبلاگ در دسترس است. در کنار این، نگاهی به نحوه عملکرد فیلتر های الکترواستاتیک (در صورت وجود) در مدار روغنرسانی نیز می تواند بعنوان عامل مثبتی برای آلودگی جریان روغن به آب یا ذرات هیدراته در نظر گرفته شود. چراکه با وجود چنین ذراتی در جریان روغن، فیلتر های الکترواستاتیک که اغلب بمنظور جداسازی وارنیش از روغن بکار می روند، بخوبی قبل کار نخواهند کرد [2].

منابع و مآخذ: در نگارش این مقاله در رابطه با نتایج تست MPC در روغن های صنعتی، علاوه بر تجربیات و مشاهدات شخصی، از منابع زیر نیز بهره برداری شده است که فهرست کوتاهی از آنها جهت مطالعه بیشتر خوانندگان محترم در این حوزه به شرح زیر تقدیم شده است:

1. Test Oil, Understanding MPC Results, Web Article, https://testoil.com/data-interpretation/understanding-mpc-results/;

2. M. Barrett, Varnish Potential Analysis, Practicing Oil Analysis, 5/2007;

3. EPT Cleanoil, WHITE PAPER: MPC Varnish Potential Testing (ASTM D7843), 2016, sales@cleanoil.com;

4. P. Oviedo, The Critical Role of Additives in Lubrication, Machinery Lubrication, 6/2012 (May-June), pp34-35;

5. M. G. Hobbs, P. T. Dufresne Jr., Why Varnish Removal Fails: The Soluble Insoluble Varnish Equilibrium, 2017;

6. M. G. Hobbs, P. T. Dufresne Jr., Mechanisms of Varnish Formation and Implications for the Use of Varnish Removal Technology, Presented at STLE Annual Meeting and Exhibition, Atlanta, Georgia, May 21-25, 2017;

7. G. Shilati, Deficiencies of membrane patch colorimetry (МРС) test & the Varnish Potential Test, Machinery Lubrication, 10/2020 (September-October), pp16-19;