دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیآلودگی روغن موتور به ضدیخ از دیدگاه خواص فیزیکی

الف) مقدمه

ده ها سال است که طراحان و کاربران موتورهای درونسوز (اعم از خودرویی، ریلی، دریایی، و ژنراتوری) برای خنکسازی موتور تنها به آب تکیه نداشته و علاوه بر آب (بعنوان سیال اصلی خنک کننده) از سایر افزودنی های شیمیایی جهت بهبود خواص شیمیایی و فیزیکی آن بهره میبرند. چراکه استفاده از آب بمنظور خنکسازی موتور مشکلاتی همچون خوردگی، تشکیل رسوبات، پایین آمدن دمای جوش، و یخزدگی در برودت را بهمراه دارد [1]. به همین جهت، برای بهبود عملکرد سیستم خنک کننده موتور، برحسب شرایط و محدویت ها، مواد مختلفی اعم از ضدخوردگی، ضدرسوب، ضدجوش، و ضدیخزدگی به آب اضافه می شود. طبیعی است که در چنین شرایطی نمی توان سیال خنک کننده جاری در مدار تبرید موتور را «آب» محسوب کرد. چنین سیالی «مبرد» یا «خنک کننده موتور » نامیده می شود [1,2]. اصطلاحی که در بازار البته به غلط (!) برای آدرس دهی به چنین مایعی رایج است «ضدیخ» است که هرچند اصطلاحی جامع نیست و تمامی خواص و عملکرد مورد انتظار از چنین ماده مهندسی شده ایی را پوشش نمی دهد، اما در این مقاله نیز همچنان از واژه «ضدیخ» برای اشاره به سیال خنک کننده جاری در مدار تبرید موتورهای درونسوز استفاده خواهد شد.

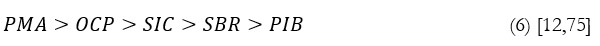

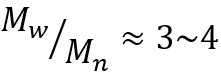

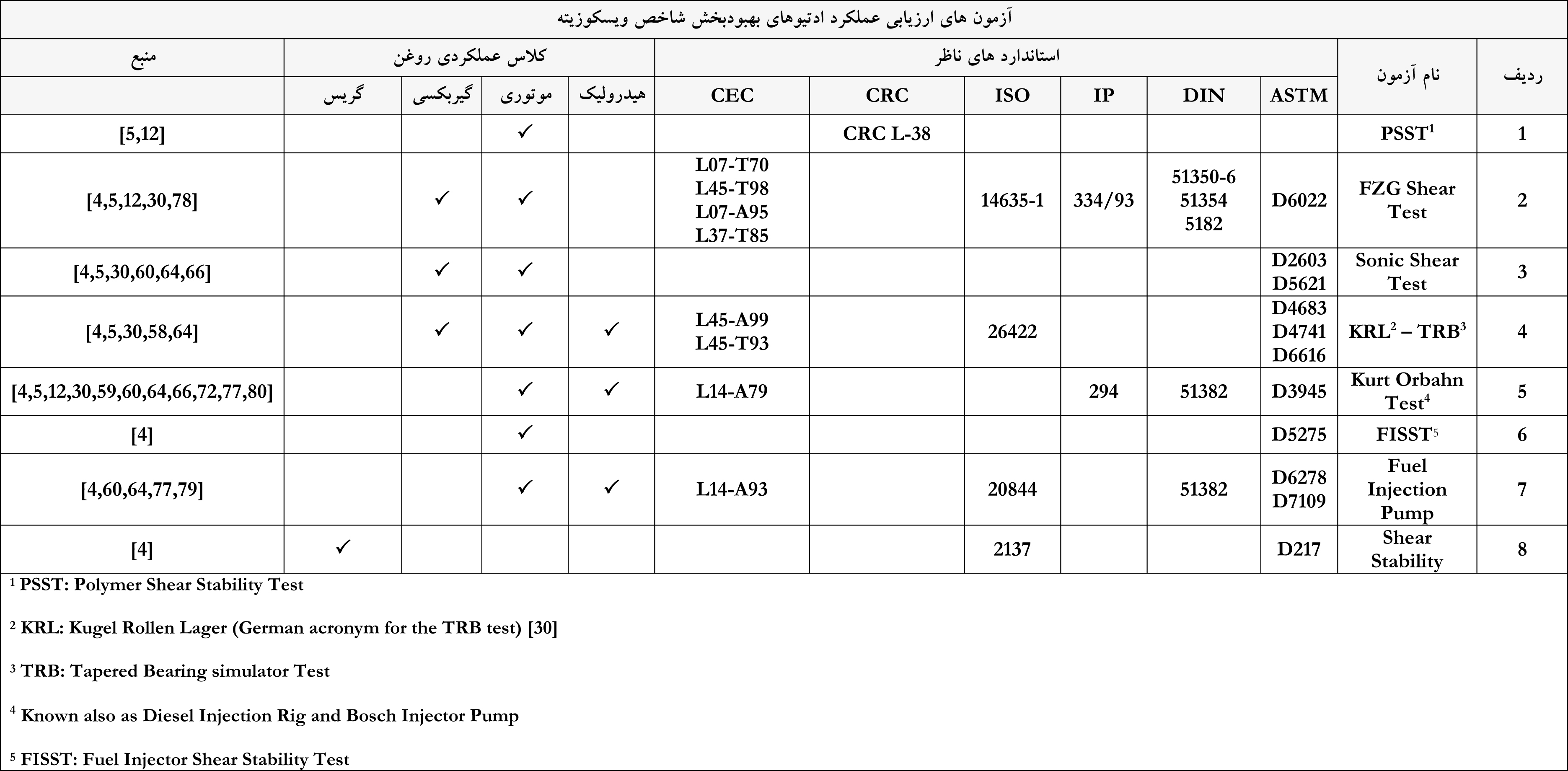

ضدیخ مصرفی در موتورهای بنزینی یا دیزل موجود در بازار تجاری و صنعتی هرکدام به نحوی تهیه می شوند که بستگی به نحوه طراحی و فناوری ساخت موتور نیز داشته باشد. در مواردی، کل مایع ضدیخ شامل آب به همراه کلیه مکمل های لازم در ظرف ها و بسته بندی های مخصوص به فروش می رسد [1]. در چنین حالتی، نیازی به ترکیب و تلفیق آب، ضدیخ، و سایر مکمل ها توسط مشتری نیست. این روش شامل انواع ضدیخ های بسته بندی شده و آماده موجود در بازار است که برای سرویس انواع موتورهای خودرویی و انواعی از لکوموتیوها تهیه و مصرف می شوند.

در موارد دیگر، مقداری از آب جداگانه توسط مشتری تهیه شده و با افزودنی های شیمیایی (شامل ضدخوردگی، ضدرسوب، ضدجوش، ضدیخ، و...) مخلوط شده و در موتور ریخته می شود. بدیهی است که در چنین شرایطی، خواص شیمیایی آب از جمله اسیدیته و سختی آن روی کارآیی نهایی ضدیخ حاصله تاثیرگذار خواهد بود. بطوریکه برخی از سازندگان موتورهای درونسوز اقدام به انتشار دستورالعلی بمنظور نحوه مخلوط سازی و خواص آب مورد تایید برای تهیه ضدیخ ترکیبی نموده اند [1]. این روش بمنظور سرویس دهی به انواع لکوموتیوهای قدیمی در راه آهن مورد استفاده قرار می گیرد.

هرچند خرابی های ناشی از مدار تبرید موتور آنی نیست، اما، حسب آمارهای کارشناسی 60% خرابی های موتورهای درونسوز مربوط به مدار خنک کاری آنها است. این در حالیست که آزمون های روتین آنالیز روغن موتور معمولا به کشف و شناسایی آب حاوی ضدیخ در نمونه آن منجر نمی گردد. چراکه روغن موتور به قدری داغ است که آب موجود در آن به سرعت بخار می شود . بنابراین، آزمون هایی مانند کارل – فیشر و... بیشتر در مورد روغن های هیدرولیک یا گیربکسی و ... معتبر و رایج است. از آنسو، تکنیک هایی مانند RDE یا ICP-AES قادر به نمایش عناصری اعم از سدیم (Na) [1,3]، پتاسیم (K) [1,4]، و بور (B) [1,3] در نمونه روغن موتور هستند که افزایش ناگهانی و هارمونیک آنها اغلب بعنوان «نشت ضدیخ» در روغن موتور تعبیر می شود. اما، از آنجا که چنین عناصری اغلب در ساختار شیمیایی و ادتیوهای محلول در انواع روغن های موتوری حضور دارند، بنابراین ارزیابی و تفسیر نتایج آزمایش آنالیز عناصر می تواند با خطا همراه باشد [1].

هدف از این مقاله پرداختن به تغییر خواص فیزیکی روغن آلوده به ضدیخ با تاکید بر ویسکوزیته سینماتیک در شرایط ایزوترمال به همراه معرفی روابط ریاضی حاکم بر جریان سیال است. طی این مقاله، تغییرات ویسکوزیته برحسب درصد آلودگی نمونه روغن موتور به ضدیخ بررسی شده و نتیجه این آلودگی با تکیه بر معادلات حاکم بین پارامترهای مختلف جریان روغن موتور مورد بحث و بررسی قرار گرفته است.

ب) نحوه تماس روغن موتور و ضدیخ

وظیفه مدار تبرید یک موتور درونسوز در انتقال درصدی از حرارت دفع شده از موتور است که بعنوان درصدی از انرژی حرارتی بالقوه سوخت محترق شده در موتور تعریف می شود که قابل تبدیل به انرژی مفید مکانیکی توسط موتور نیست. حرارت دفع شده از موتور طبیعتا باید از دو طریق به اتمسفر می شود:

- بخشی از مسیر لوله اگزوز و گازهای داغ خروجی به هوای اطراف (بعنوان اتلاف مستقیم انرژی) ؛ و

- بخشی دیگر از طریق سیستم تبرید موتور (بعنوان اتلاف غیرمستقیم انرژی)

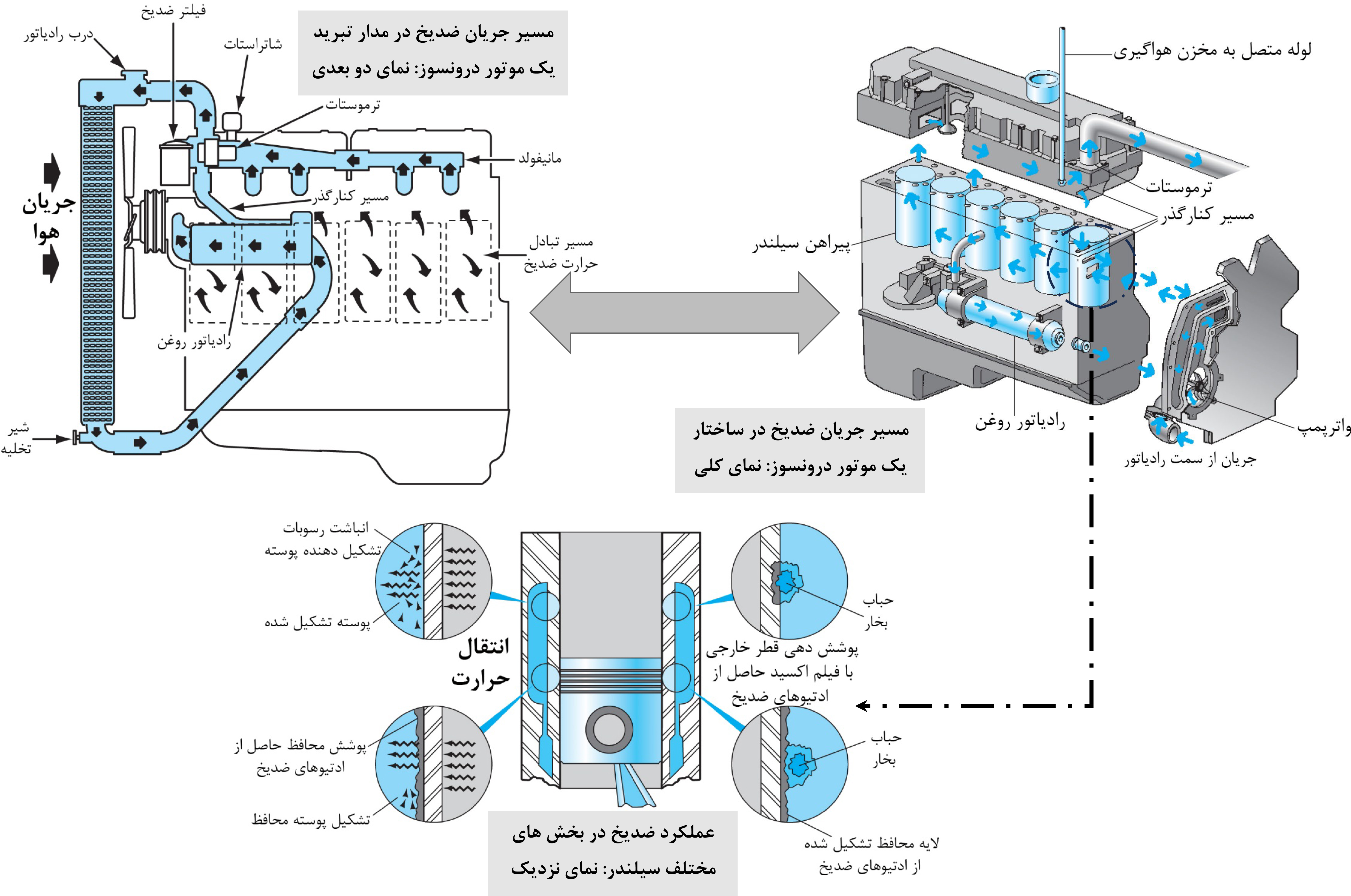

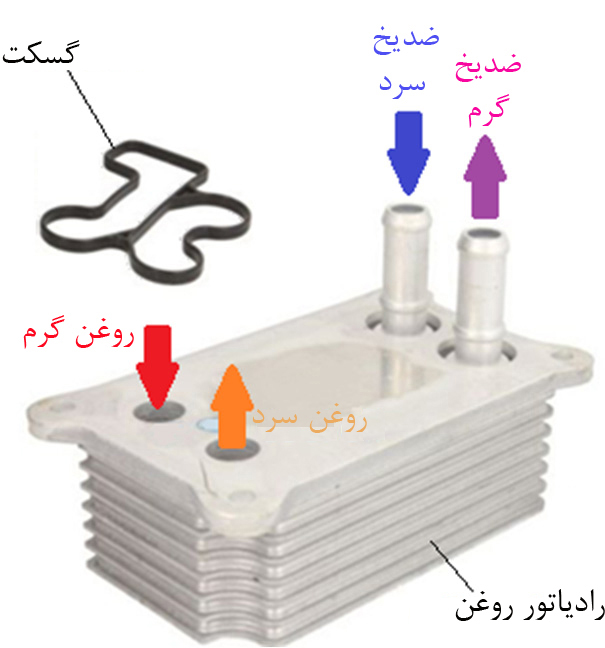

تقریبا نیمی از حرارت دفع شده به شکل گازهای داغ از مسیر اگزوز موتور را ترک می کنند و نیمی دیگر از این اتلاف انرژی از مسیر مدار تبرید به محیط اطراف ختم می شود. در این میان، انتقال حرارت جذب شده از موتور با سیرکولاسیون ضدیخ در مدار تبرید صورت می پذیرد (شکل 1 را ببینید).

اما، این همه ماجرا نیست. چراکه ضدیخ با تکیه بر ادتیوهای مخالف همراه آن (اعم از ضدرسوب، ضدخوردگی، و...) اقدام به تشکیل فیلمی مستحکم و سخت از پوسته های حاوی اکسیدهای فلزی و شبهفلزی اعم از منیزیم و کلسیم [2] و آهن [5] (عمدتا حاصل از رسوبات و ناخالصی های محلول در آب) بمنظور حفاظت از پیراهن سیلندر در برابر کاویتاسیون ناشی از چرخه انقباض و انبساط لاینر در برابر سطوح فشار ساز پیستون می کند [2].

شکل 1: شماتیکی از ساختار مدار تبرید یک موتور درونسوز و نحوه عملکرد ضدیخ [2]

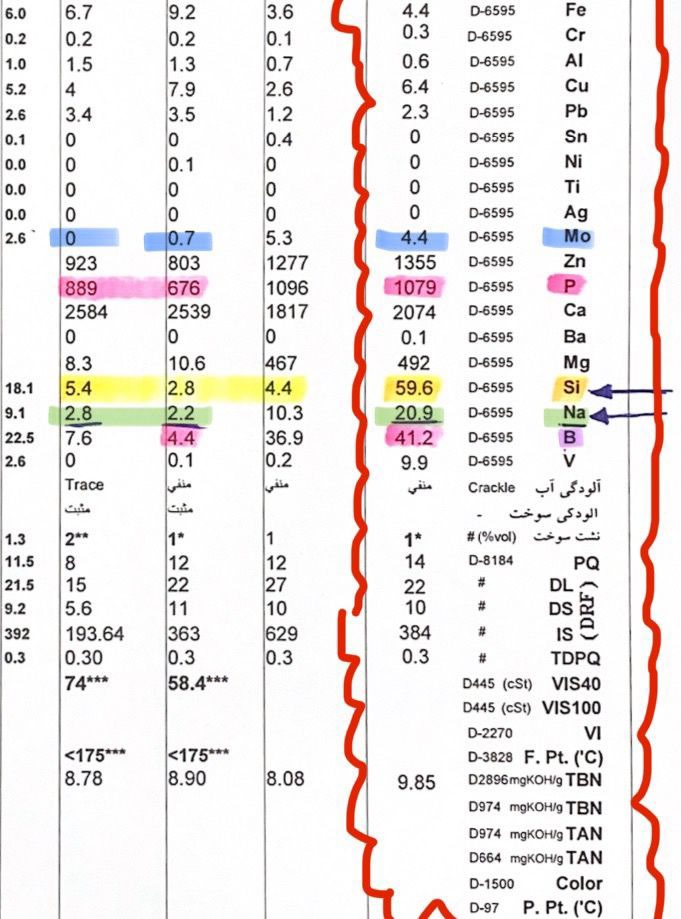

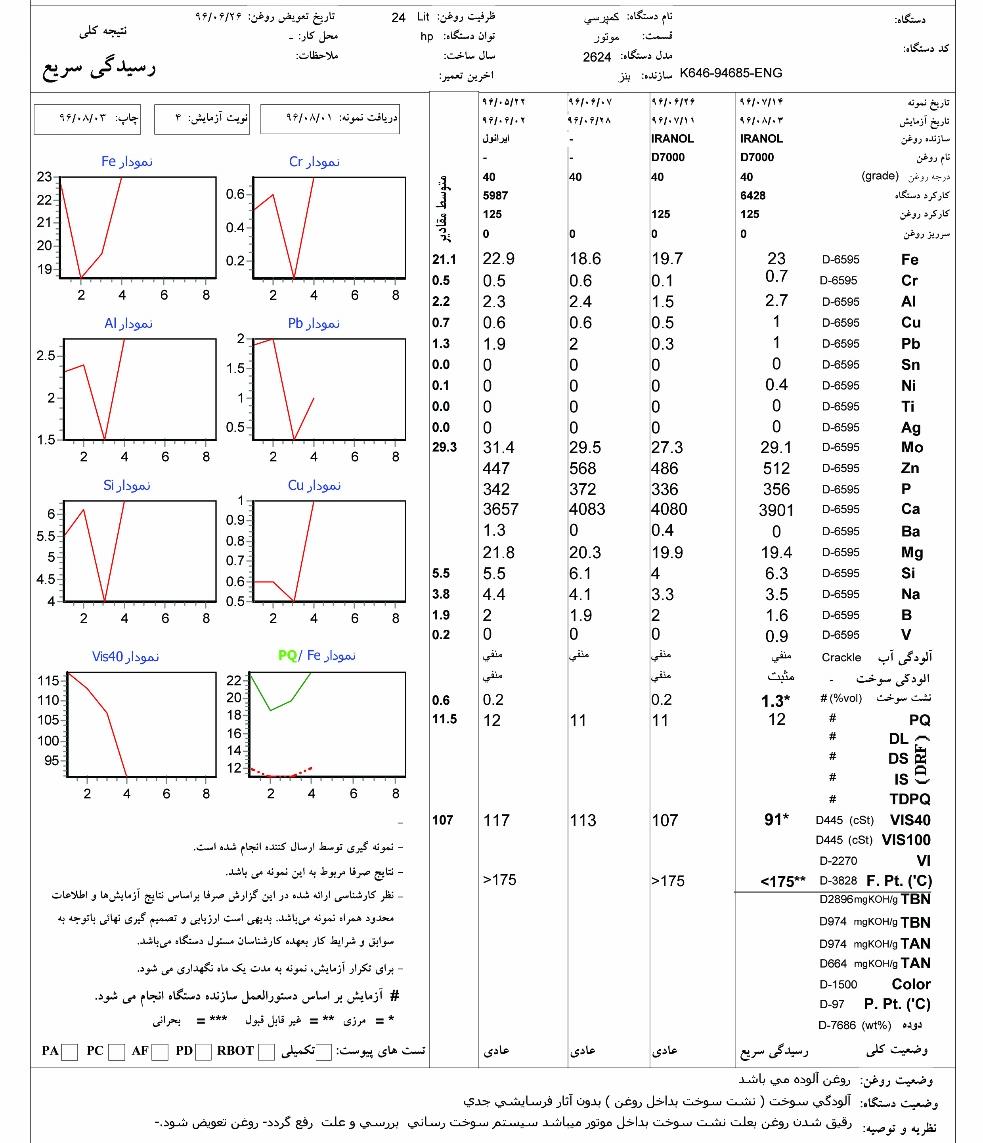

این عملکرد مفید و مثبت ضدیخ در سطوح خارجی پیراهن سیلندر (لاینر) است. اما در صورتیکه ضدیخ به هر نحوی از انحا به فضای داخلی پیراهن سیلندر نفوذ کرده و همراه با سوخت و روغن موتور به جداره درونی پیراهن سیلندر و سطوح پیستون برخورد کند، خوردگی سایشی رخ خواهد داد که اصلیترین دلیل آن نشت ضدیخ به فضای داخلی سیلندر خواهد بود [3]. مثالی از چنین حالتی طی موردکاوی انجام شده روی نمونه روغن موتور یک ژنراتور اضطراری مستقر در یک واحد پالایشگاهی واقع در جنوب ایران در شکل 2 قابل مشاهده است.

شکل 2: نتایج حاصل از آنالیز روغن موتور یک ژنراتور اضطراری پالایشگاهی [6]

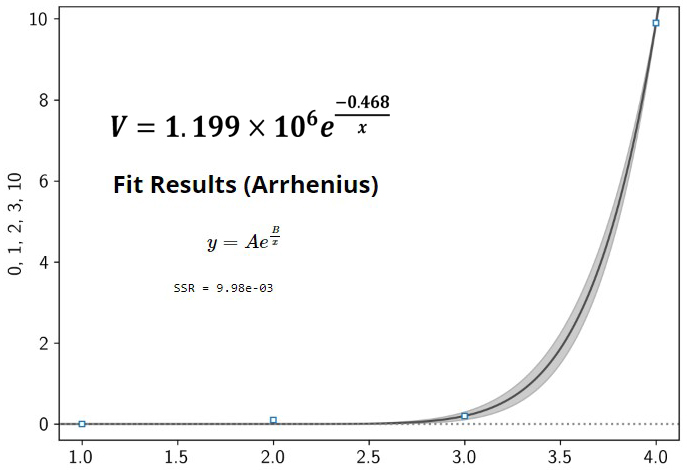

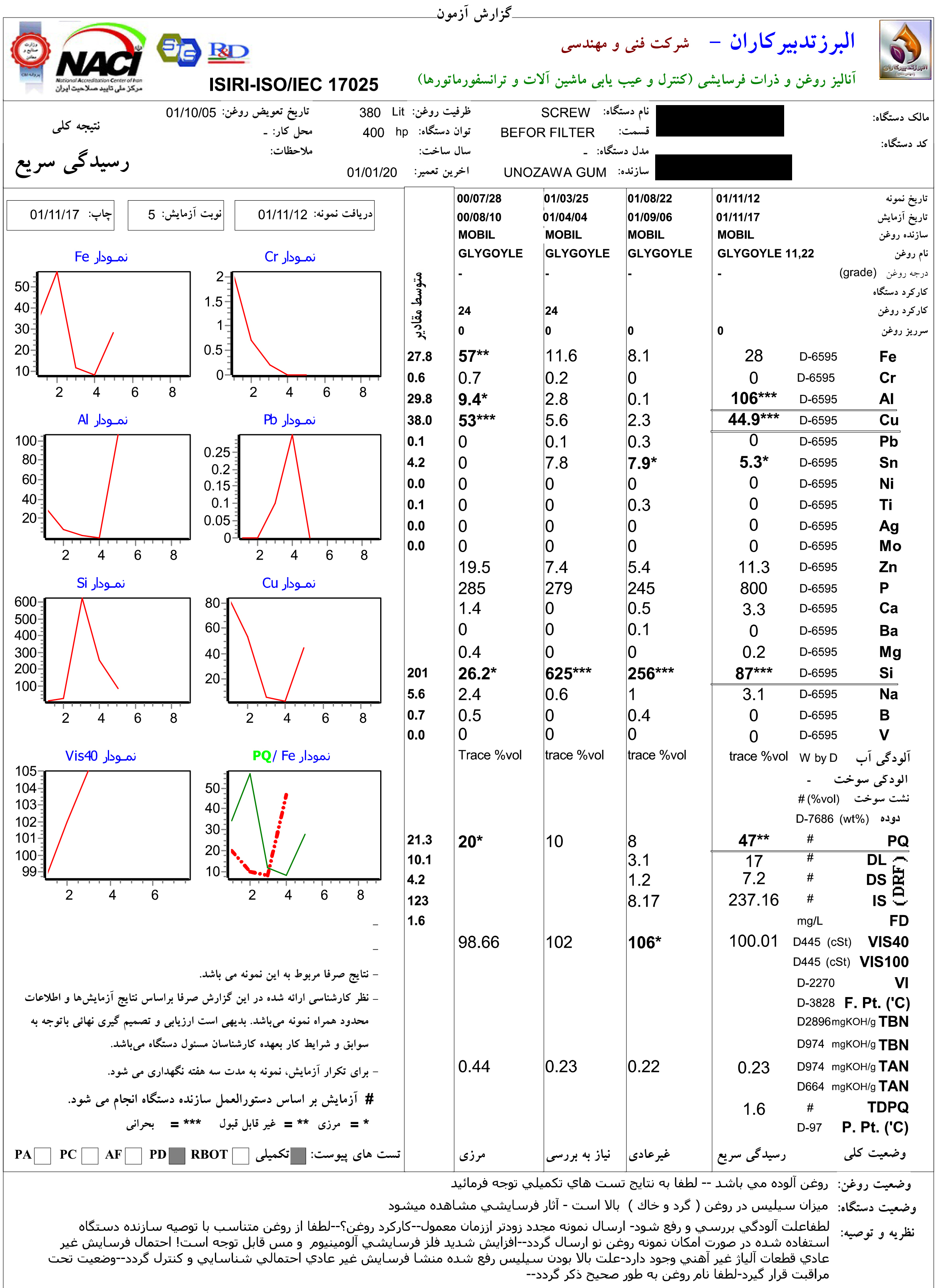

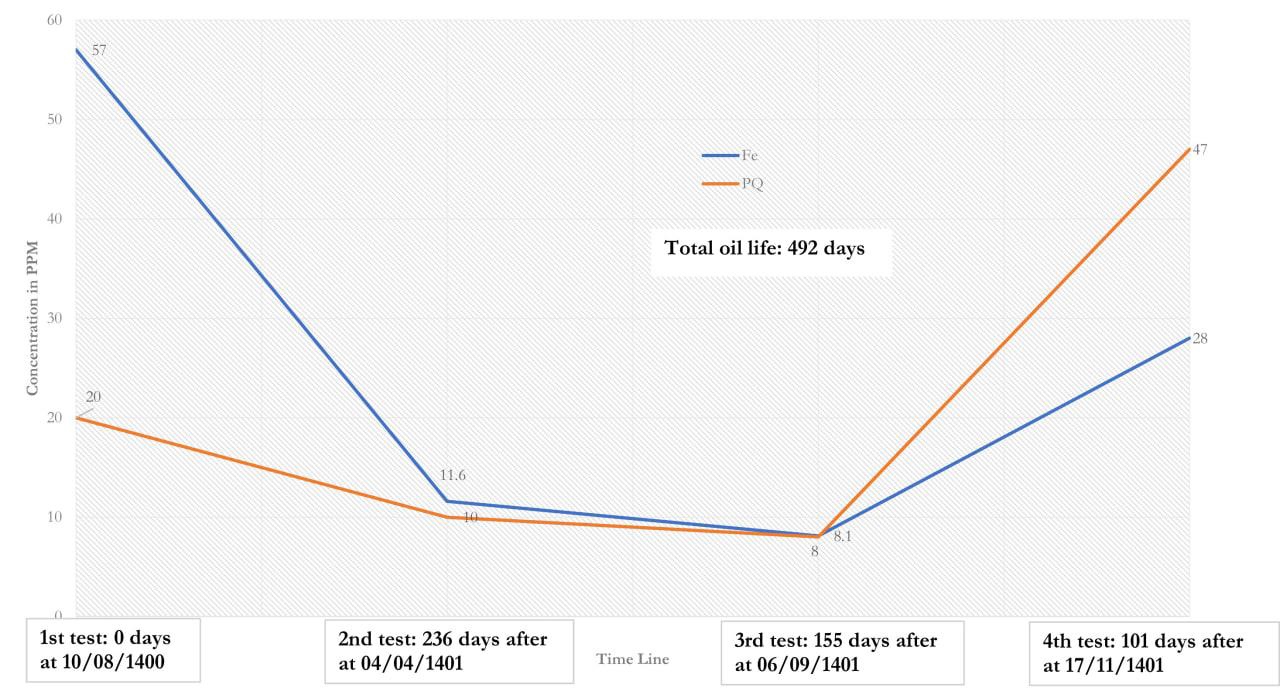

طی موردکاوی انجام شده، نشت سوخت ناشی از افزایش ناگهانی و سریع عنصر وانادیوم (V) قابل تشخیص است. این روند افزایشی در شکل 3 به تصویر کشیده شده است:

شکل 3: نحوه نمو عنصر وانادیوم (V) در نتایج آنالیز روغن شکل 2

عنصر وانادیوم (V) یکی از عناصر فلزی حاصل از فرسایش قطعات تشکیل دهنده موتور بوده و از طریق فرسایش (بعنوان پدیده ایی اجتنابناپذیر حین کارکرد یک موتور درونسوز) وارد جریان روغن موتور می شود. محدوده پذیرش این عنصر فرسایشی در آنالیز روغن های موتوری 1~3ppm است [7] که در موردکاوی انجام شده (شکل 2) شاهد جهش آن از 0.2 به 9.9ppm هستیم. بدین ترتیب، مناسبترین تابع بمنظور وصف صحیحترین و کمخطاترین برازش روی منحنی نمو این عنصر به تابع آرنیوس محدود می شود؛ یعنی

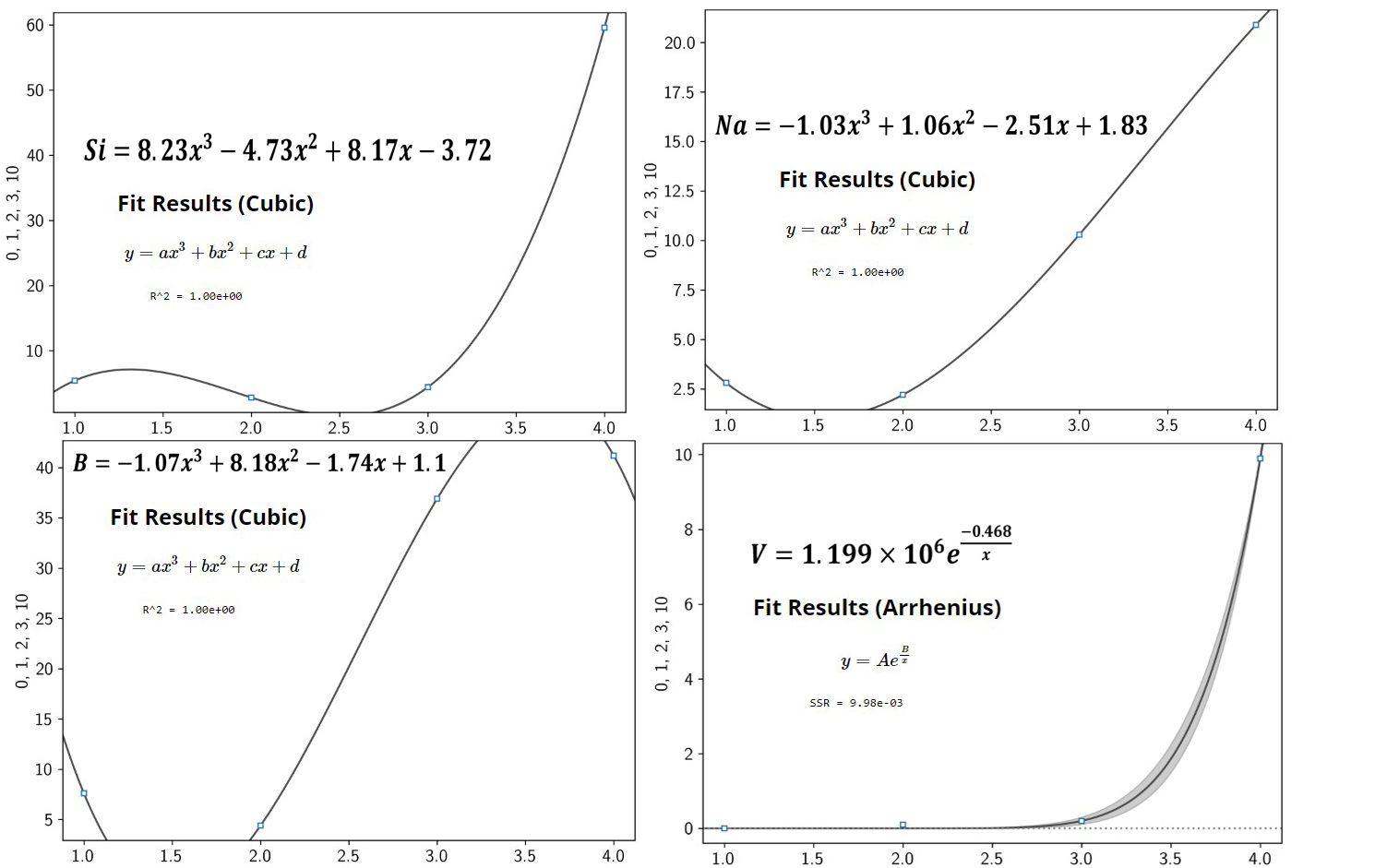

این جهش عنصر وانادیوم (V) در کنار روند رو به افزایش شاخص PQ و ویسکوزیته سینماتیک در دمای °C40 در نتایج حاصل از آنالیز نمونه روغن موتوری مندرج در شکل 2 نشان از آلودگی نمونه روغن به سوخت است. اما، نحوه نمو چهار عنصر سیلیسیم (Si)، سدیم (Na)، و بور (B) در کنار وانادیوم (V) بیانگر موضوعی فراتر از آلودگی روغن این موتور به سوخت است. نمو این چهار عنصر در شکل 4 به نمایش درآمده است:

شکل 4: نمو تجمعی چهار عنصر سیلیسیم (Si)، سدیم (Na)، و بور (B) در کنار وانادیوم (V) در نتایج آنالیز روغن شکل 2

نمودار تجمعی شکل 4 از آن جهت مهم است که رفتار این چهار عنصر را در کنار یکدیگر به نمایش می گذارد. با نگاهی به این شکل می توان به صرافت فهمید که نحوه نمو این چهار عنصر نه تنها هارمونیک نیست که سه عنصر سیلیسیم، سدیم، و بور نیز علیرغم منطق یکسان در نمو (تابع چندجمله ایی درجه سوم)، از الگویی هارمونیک در نمو خود تبعیت نمی کنند. این عدم رفتار هارمونیک به همراه نحوه نمو شاخص PQ و ویسکوزیته سینماتیک در دمای 40°C بیانگر آلودگی روغن موتور به ضدیخ، علاوه بر سوخت، می باشد. صحت این ادعا با اورهال و بازرسی انژکتورهای سوخت و کشف نشت ضدیخ به جریان سوخت و سپس اختلاط آن با روغن موتور تایید شد. علت عدم مشاهده آب توسط آزمایشگاه محترم در نمونه روغن موتور نیز به دمای بالای روغن موتور بازمی گردد [6] که پیشتر با ذکر پدیده «پریدن آب» در مقدمه این مقاله اشاره شد. بنابراین، اختلاط روغن موتور با ضدیخ، علیرغم جدایی کامل مسیر مدارات گردش این دو سیال در ساختار و طراحی یک موتور درونسوز، نه تنها ممکن است که کاملا رایج نیز هست!

ج) تاثیر اختلاط روغن موتور و ضدیخ

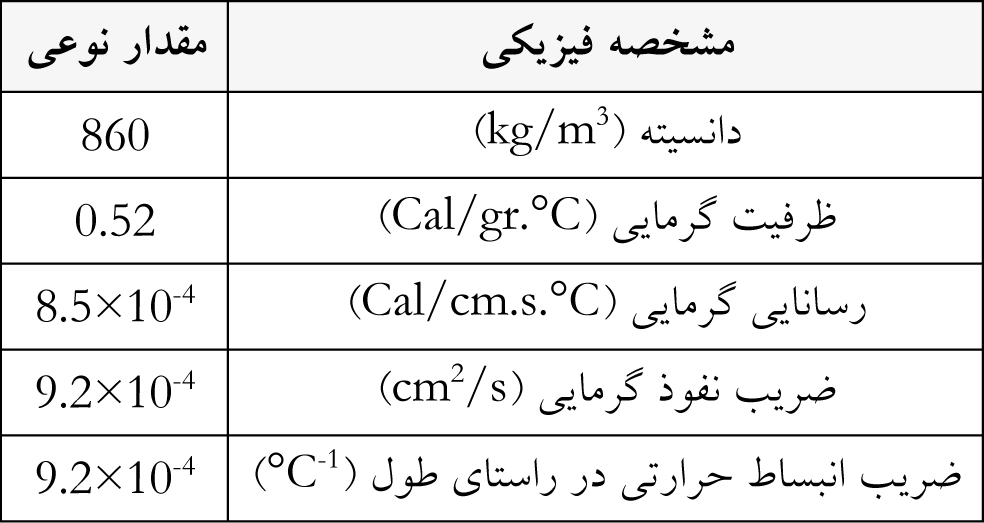

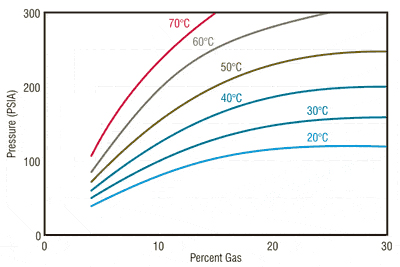

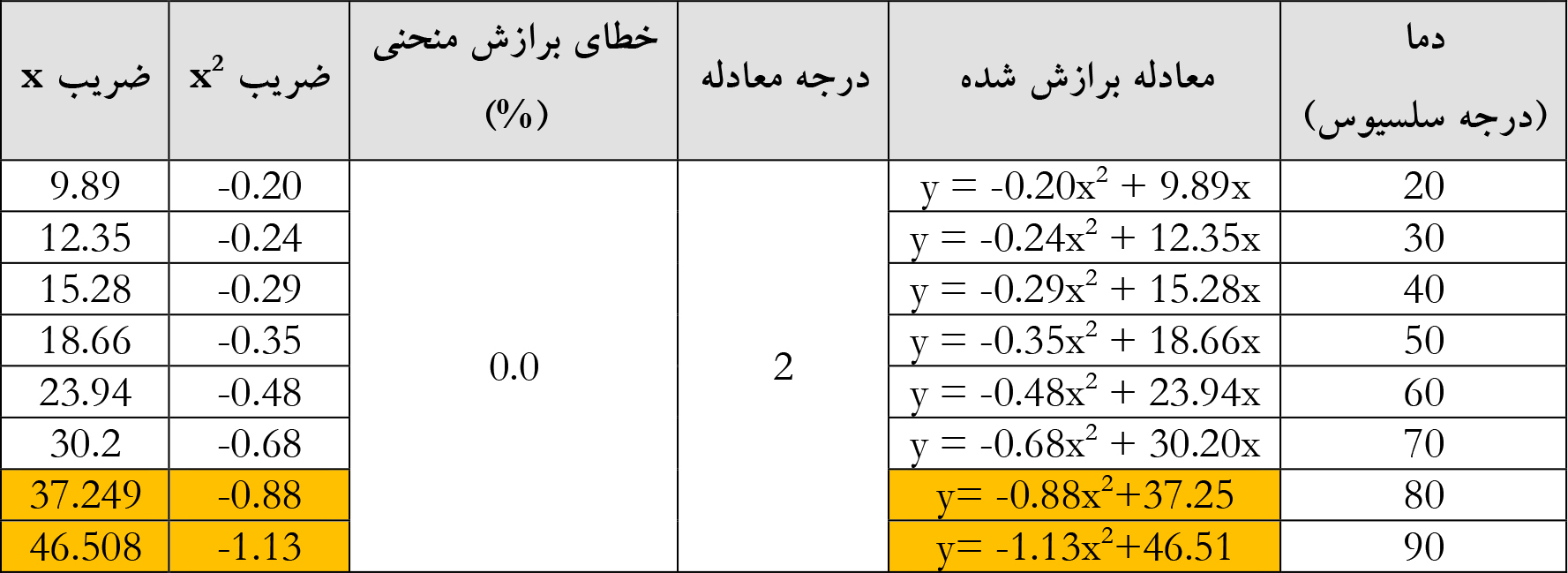

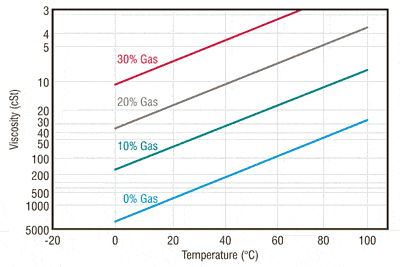

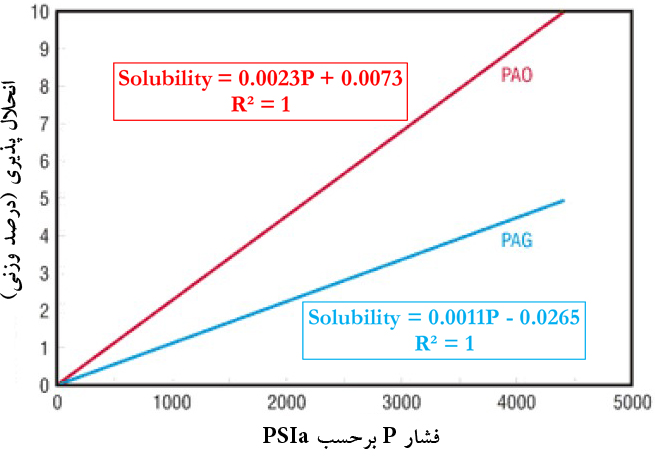

فارغ از استحاله شیمیایی و تمایل روغن موتور به فرسایندگی در اثر آلودگی به ضدیخ که قبلا به کرات در ادبیات مختلف مهندسی بحث شده است، هدف از این مقاله، بررسی تاثیر اختلاط روغن موتور و ضدیخ از دیدگاه تغییر خواص فیزیکی (با تمرکز روی ویسکوزیته سینماتیک) در شرایط ایزوترمال یا دما-ثابت است. بدین ترتیب، طی آزمایش تجربی که در یک آزمایشگاه ذیصلاح واقع در ایتالیا انجام شد، ضدیخی با مشخصات مندرج در شکل 5 و جدول 1 به تدریج با روغن موتور Castrol Edge Professional E با گرید SAE 0W-30 [8] و با کسرهای حجمی مختلف مخلوط در دو نقطه دمایی 40 و 100°C مخلوط شده و نمو ویسکوزیته سینماتیک در این دو نقطه دمایی ثبت شده است.

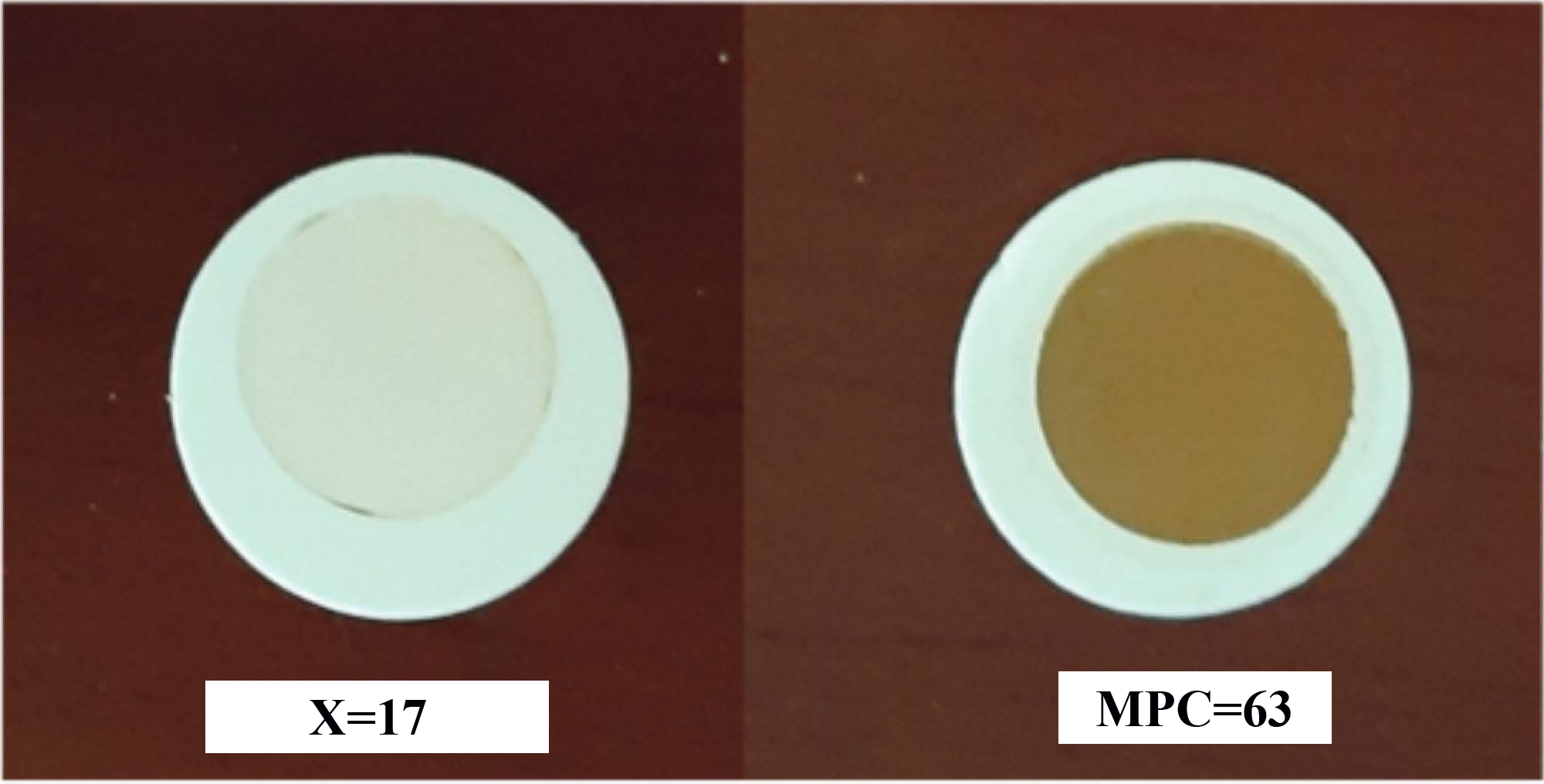

شکل 5: ضدیخ مصرفی بمنظور اختلاط آزمایشی با روغن موتور SAE 0W-30 [8]

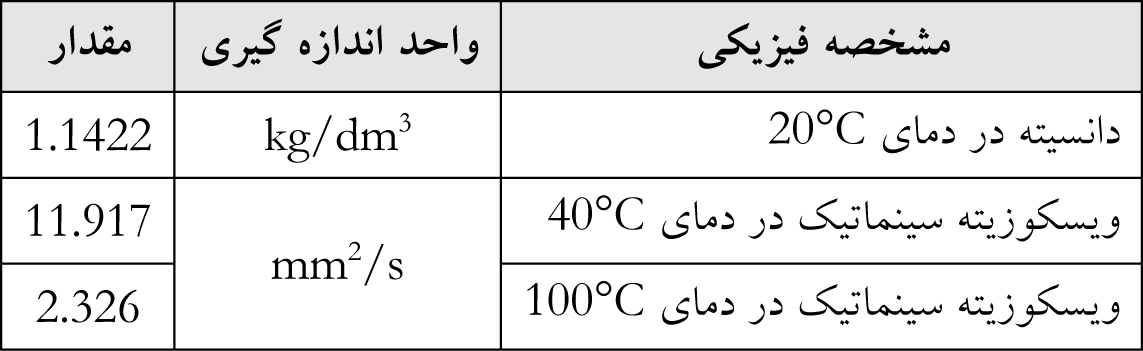

مشخصات فیزیکی ضدیخ که توسط آزمایشگاه اندازه گیری شده به شرح زیر است:

جدول 1: مشخصات فیزیکی ضدیخ مصرفی در آزمایش (اندازه گیری شده توسط آزمایشگاه LMP) [8]

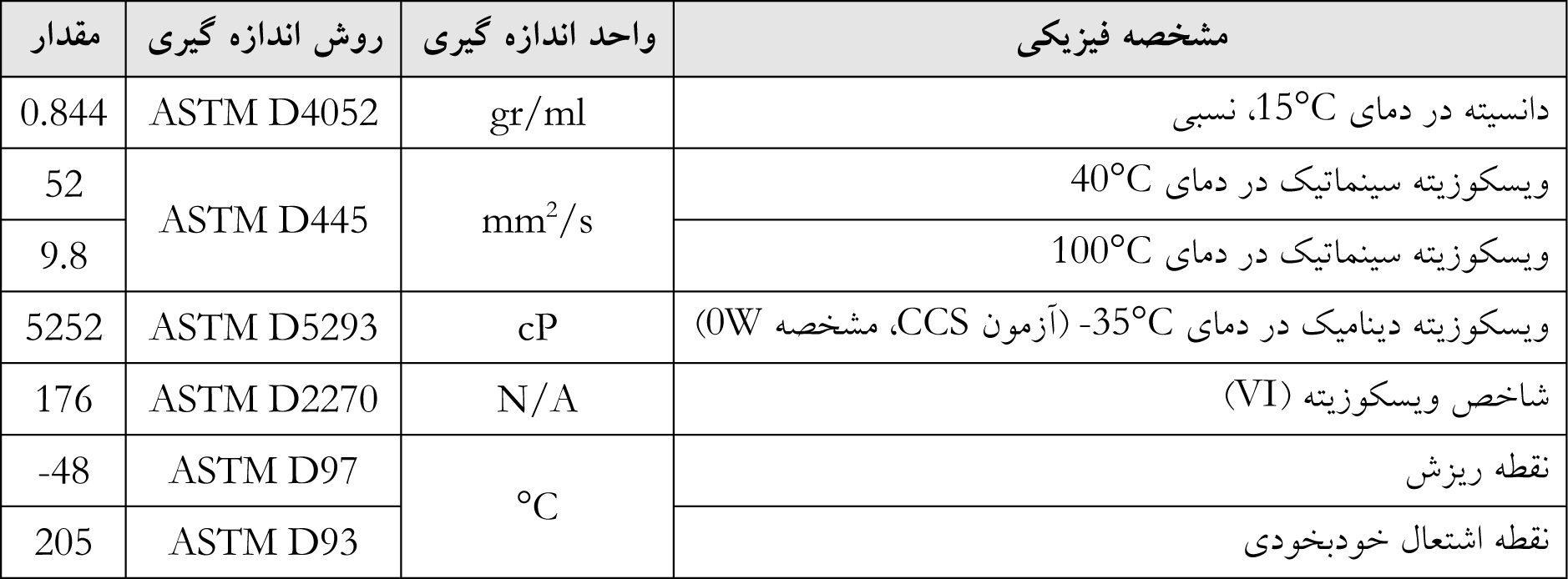

مشخصات روغن موتور Castrol Professional Edge E مصرفی در این آزمایش نیز به شرح زیر است:

جدول 2: مشخصات فیزیکی روغن موتور مصرفی در آزمایش [9]

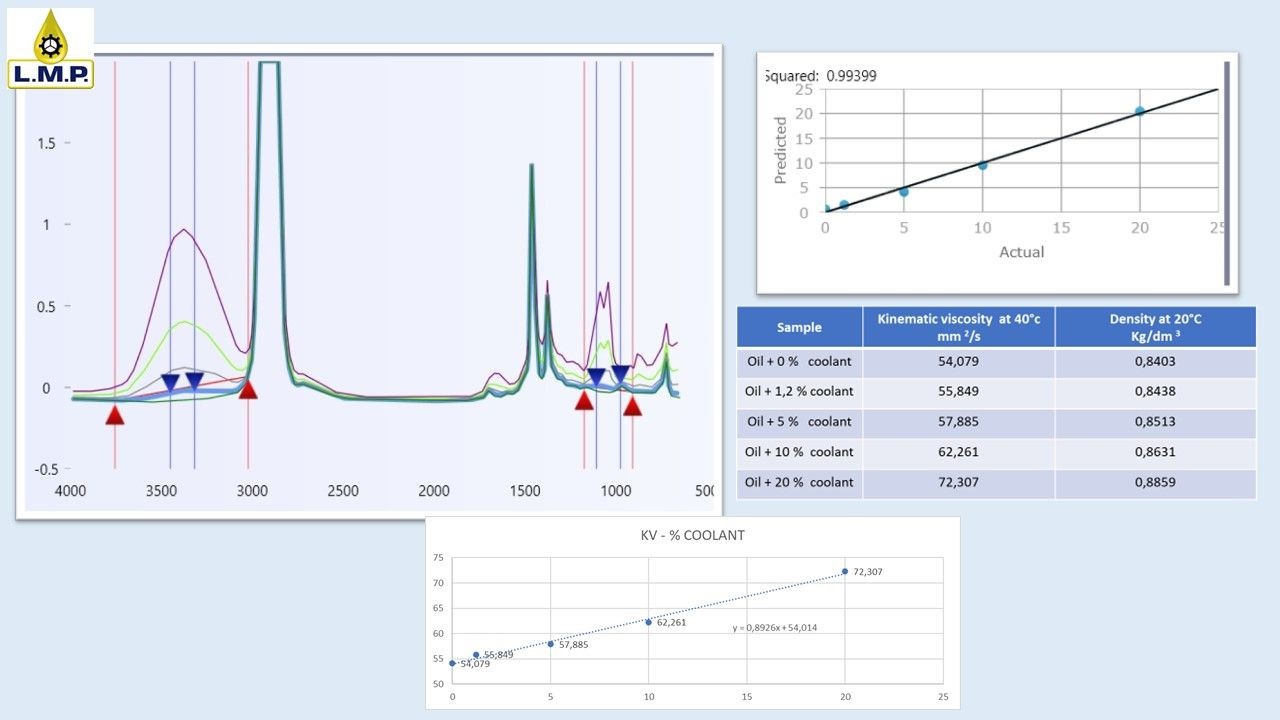

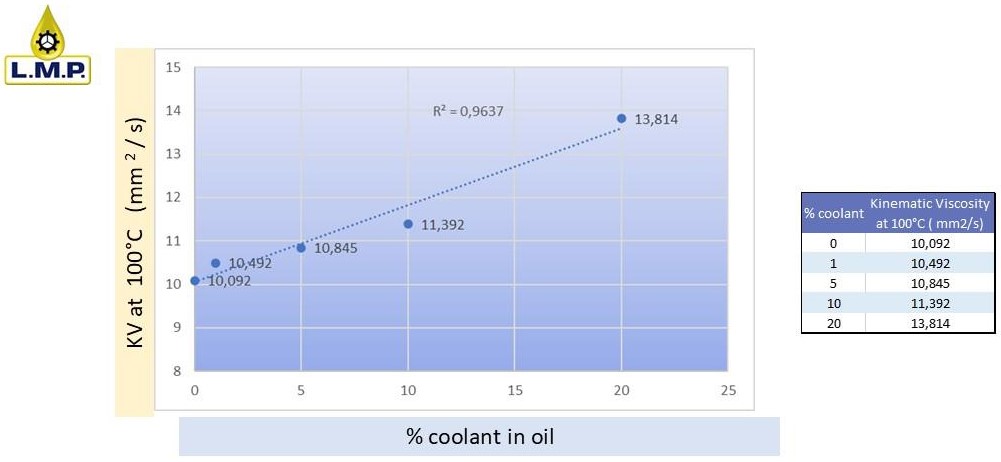

نتیجه مطالعه انجام شده در خصوص تلفیق دو سیال ناهمگون روغن موتور و ضدیخ با مشخصات فیزیکی مندرج در جداول 1 و2 در شکل های 6 و 7 به نمایش درآمده است:

شکل 6: تاثیر آلودگی روغن موتور 0W-30 به ضدیخ از دیدگاه ویسکوزیته سینماتیک در دمای 40°C و دانسیته در دمای 20°C [8]

شکل 7: تاثیر آلودگی روغن موتور 0W-30 به ضدیخ از دیدگاه ویسکوزیته سینماتیک در دمای 100°C [8]

در نگاه اول به نتایج حاصل از اختلاط تدریجی ضدیخ با روغن موتور می توان به این نتیجه اولیه رسید که در شرایط دما-ثابت، ویسکوزیته سینماتیک در هر دو نقطه دمایی 40 و 100°C و دانسیته مخلوط در دمای 20°C بصورت خطی با افزایش کسر حجمی ضدیخ درون مخلوط افزایش می یابند.

این افزایش ویسکوزیته نشان داده شده در شکل های 6 و 7 از دو دیدگاه قابل توجیه است:

- ساختار شیمیایی: درصورتیکه دو ساختار شیمیایی ناهمگون مانند ضدیخ و روغن موتور به نحوی از انحا با یکدیگر مخلوط شوند، این اختلاط هیچگاه منجر به تشکیل یک مخلوط همگن نخواهد شد. این ناهمگنی ذاتی منجر به تشکیل ریزساختارها یا فازهای کاملا مجزایی خواهد شد که مقاومت مخلوط همگن حاصله را در برابر حرکت افزایش خواهد داد که معنی و مفهومی مستقیم آن افزایش ویسکوزیته سینماتیک مخلوط است.

- برهمکنش ملکولی: ملکول های تشکیل دهنده هر جز متفاوت از مخلوط می توانند طوری به تماس با یکدیگر واکنش نشان دهند که ساختار ملکولی کاملا جدیدی با خواص فیزیکی کاملا نوین و مجزا تشکیل دهند که از آنجمله می توان به اصطکاک درونی بیشتر از هریک از ساختارهای ملکولی مربوط به هرکدام از اجزای موثره مخلوط در حالت خالص اشاره کرد. چنین واکنشی می تواند منجر به افزایش ویسکوزیته مخلوط بصورت برآیندی از ویسکوزیته هریک از اجزای آن شود [8].

همانطور که در شکل های 6 و 7 مشهود است، دو مشخصه فیزیکی ویسکوزیته سینماتیک در دو نقطه دمایی 40 و 100°C و دانسیته مخلوط در دمای 20°C مورد بررسی و تحلیل عددی قرار گرفته اند. اما، از آنجایی که ذات رفتار ویسکوزیته غیرخطی است [8]، در ادامه نسبت به تصحیح برازش منحنی نمو این دو مشخصه در حالت دما-ثابت اقدام شده است.

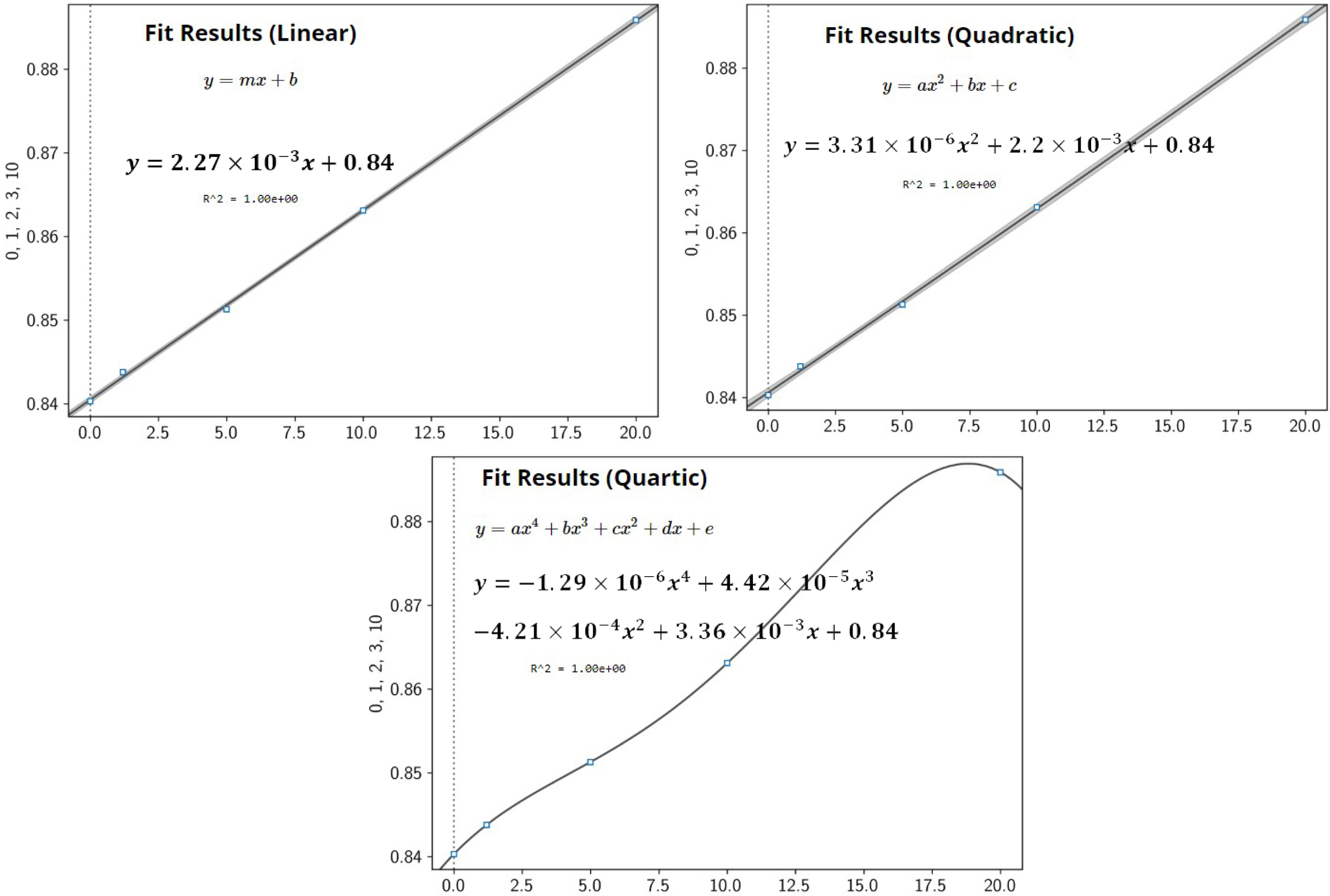

شکل 8 حاوی سه نمودار از برازش های ممکن روی نحوه نمو دانسیته مخلوط در دمای 20°C است و همانطور که از شکل 8 هویداست، در هر سه حالت برازش خطی ، چندجمله ایی درجه دوم ، و چندجمله ایی درجه چهارم، خطای برازش صفر است. بنابراین، عملا در مورد دانسیته مخلوط روغن موتور و ضدیخ در حالت ایزوترمال نیازی به برازش رفتار این مشخصه فیزیکی در حالت های پیچیده نیست و همان برازش ساده خطی کفایت می کند.

شکل 8: سه حالت از برازش منحنی روی نحوه نمو دانسیته مخلوط در دمای 20°C در حالت ایزوترمال (خطای برازش صفر)

بنابراین، می توان نتیجه گرفت که دانسیته روغن موتور در صورت آلودگی به ضدیخ در حالت دما-ثابت (20°C) از یک روند خطی پیروی می کند که براساس آزمون انجام شده طی این مقاله، بصورت زیر با افزایش کسر حجمی ضدیخ در حجم ثابتی از روغن موتور از ضابطه زیر برخوردار است:

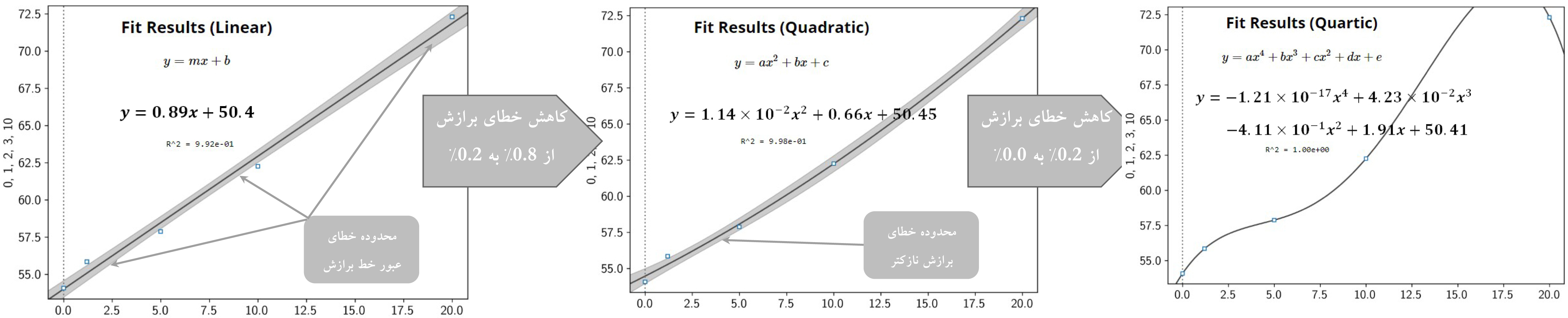

اما، ویسکوزیته سینماتیک ذاتا نمی تواند رفتاری خطی داشته باشد [8]. بنابراین، طی فرآیندی که در شکل 9 نشان داده شده، روند کاهش خطای برازش از 0.8% تا صفر که شامل سه حالت از برازش خطی به چندجمله ایی درجه دوم، و سپس چندجمله ایی درجه چهارم است. استفاده از شکل 9 منوط به توجه به این نکته است که می توان با پذیرش خطایی حدود 0.8% با هاله ایی که در شکل 9 با رنگ خاکستری اطراف خط مشکی رنگ منحنی ویسکوزیته سینماتیک روغن موتور برحسب درصد حجمی آلودگی به ضدیخ نشان داده شده است، رفتار ویسکوزیته سینماتیک روغن موتور آلوده به ضدیخ را برحسب کسر حجمی آلاینده ضدیخ و در حالت دما-ثابت خطی فرض کرد. قطعا و حکما پذیرش این محدوده خطای محاسباتی به حساسیت مورد مطالعاتی وابسته است. اما، نمودارهای شکل 9 این امکان را فراهم آورده است که بنا به حساسیت کار، نحوه نمو ویسکوزیته سینماتیک روغن موتور SAE 0W-30 آلوده به ضدیخ را بتوان انتخاب کرد.

شکل 9: روند کاهش خطای برازش منحنی نمو ویسکوزیته سینماتیک روغن موتور آلوده به ضدیخ در دمای ثابت 40°C

بنابراین، می توان با توجه به شکل 9 به این نتیجه رسید که ویسکوزیته سینماتیک روغن موتور آلوده به ضدیخ در حالت دمای ثابت 40°C برحسب کسر حجمی ضدیخ از ضابطه زیر در نمو خود تبعیت می کند:

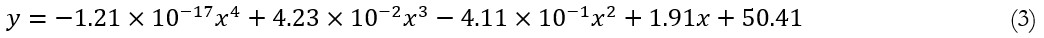

میزان خطای خطی-انگاری رفتار ویسکوزیته سینماتیک روغن موتور برحسب کسر حجمی آلودگی به ضدیخ در دمای ثابت 100°C برابر با 3.6% است که 4.5 برابر همان خطا در دمای 40°C محسوب می شود. اما با کاهش تدریجی خطای برازش از خطی به چندجملهایی درجه دوم و سپس چندجملهایی درجه چهارم، هاله خاکستری رنگ نشاندهنده محدوده خطای برازش اطراف خط مشکی رنگ منحنی نمو ویسکوزیته سینماتیک به تدریج نازکتر شده و نقاطی که در حالت برازش خطی حتی از این هاله نیز دور افتاده بودند، به تدریج وارد محدوده نمو ویسکوزیته سینماتیک می شوند. شکل 10 را ببینید.

شکل 10: روند کاهش خطای برازش منحنی نمو ویسکوزیته سینماتیک روغن موتور آلوده به ضدیخ در دمای ثابت 100°C

بدین ترتیب، بهترین و کم خطاترین ضابطه ریاضی در بیان نحوه نمو ویسکوزیته سینماتیک روغن موتور تحت مطالعه برحسب میزان آلودگی به ضدیخ تشریح شده در این مقاله در نقطه دمایی ثابت 100°C به شرح زیر است:

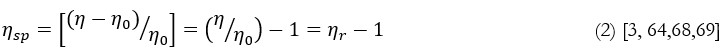

با این تفاسیر، بیان نحوه آلوده شدن روغن موتور برحسب دو معیار فیزیکی دانسیته و ویسکوزیته سینماتیک در حالت دما-ثابت در مورد دانسیته با توسل ضابطه ایی خطی و در مورد ویسکوزیته با ضابطه ایی چندجملهایی درجه چهارم و البته قابل خطی-سازی با پذیرش درصدی از خطا که با افزایش دما چند برابر می گردد، ممکن است. هرچند، اعتقاد نویسنده بر اینست که ویسکوزیته ذاتی معیار دقیقتر و بهتری بجای دانسیته و ویسکوزیته سینماتیک در تعیین نحوه رفتار روغن آلوده به ضدیخ (بعنوان یک مخلوط ناهمگن) در شرایط ایزوترمال است [10]. ویسکوزیته ذاتی با توسل به معادله هاگینز قابل محاسبه است:

در معادله (5):

- ![]() : نسبت

ویسکوزیته ویژه که در بازه ایی از غلظت ضدیخ حاضر در مخلوط (C)

اندازه گیری شده و با واحد اندازه گیری cm3/gr بیان

می شود. ویسکوزیته ویژه یا

: نسبت

ویسکوزیته ویژه که در بازه ایی از غلظت ضدیخ حاضر در مخلوط (C)

اندازه گیری شده و با واحد اندازه گیری cm3/gr بیان

می شود. ویسکوزیته ویژه یا ![]() بصورت ویسکوزیته مطلق یک مایع (در اینجا: روغن موتور) در تناسب با ویسکوزیته

مطلق آب در همان نقطه دمایی تعریف می شود. ویسکوزیته ویژه مشخصه ایی بدون بعد بوده و از معادله (6) قابل محاسبه است:

بصورت ویسکوزیته مطلق یک مایع (در اینجا: روغن موتور) در تناسب با ویسکوزیته

مطلق آب در همان نقطه دمایی تعریف می شود. ویسکوزیته ویژه مشخصه ایی بدون بعد بوده و از معادله (6) قابل محاسبه است:

![]()

که در معادله (6):

+ ![]() : ویسکوزیته محلول (روغن/پلیمر)

: ویسکوزیته محلول (روغن/پلیمر)

+ ![]() : ویسکوزیته حلال (در اینجا:

روغن)

: ویسکوزیته حلال (در اینجا:

روغن)

+ ![]() :

ویسکوزیته نسبی که بصورت

:

ویسکوزیته نسبی که بصورت ![]() تعریف می

شود [10]

تعریف می

شود [10]

در ادامه برای معادله (6) داریم:

- ![]() : ویسکوزیته ذاتی با واحد اندازه گیری dL/gr؛

: ویسکوزیته ذاتی با واحد اندازه گیری dL/gr؛

- k: ثابت هاگینز که بصورت عددی ثابت برای یک سری از پلیمرها با اوزان ملکولی متفاوت در یک حلال مفروض (روغن) تعریف شده و مقدار آن تابع قدرت و کیفیت حلال است که از تقریبا 0.3 برای حلال های خوب قوی شروع شده و تا 1.0 برای حلال های ضعیف ادامه دارد [10].

اما از

آنجا که ویسکوزیته ذاتی برای یک سیستم حلال و محلول تعریف شده است، در خصوص یک

مخلوط ناهمگن موضوع این مقاله لازمست مشخصه هایی مانند C و k

بعنوان اعداد ثابت تعیین شده و ویسکوزیته ویژه ![]() مخلوط

ناهمگن نیز در دو نقطه دمایی 40 و 100°C اندازه گیری شود (درست

مانند جدول 8 منبع شماره [10]). از

این رو، در خصوص معیار ویسکوزیته ذاتی لازم است مطالعات جداگانه ای در مورد روغن

موتور و ضدیخ معرفی شده در این مقاله صورت پذیرفته و رفتار ویسکوزیته ذاتی روغن

موتور SAE 0W-30 در قبال غلظت آلودگی به ضدیخ تعریف شده در شکل 5

و جدول 1 مقاله حاضر مورد مطالعه قرار گیرد.

مخلوط

ناهمگن نیز در دو نقطه دمایی 40 و 100°C اندازه گیری شود (درست

مانند جدول 8 منبع شماره [10]). از

این رو، در خصوص معیار ویسکوزیته ذاتی لازم است مطالعات جداگانه ای در مورد روغن

موتور و ضدیخ معرفی شده در این مقاله صورت پذیرفته و رفتار ویسکوزیته ذاتی روغن

موتور SAE 0W-30 در قبال غلظت آلودگی به ضدیخ تعریف شده در شکل 5

و جدول 1 مقاله حاضر مورد مطالعه قرار گیرد.

د) نتیجه گیری

نحوه رفتار جریان روغن درون میسرهای تعبیه شده در رادیاتور روغن (بعنوان بخشی از مدار روغنرسانی) یک موتور درونسوز با عدد رینولدز تعیین می شود که از رابطه زیر قابل محاسبه است:

![]()

که در معادله (7):

- Re: عدد رینولدز؛

- s: سرعت خطی جریان روغن برحسب mm/s؛

- d: قطر لوله روغن برحسب mm؛

- ν: ویسکوزیته سینماتیک برحسب mm2/s [11]

شکل 11: شماتیکی از ساختار یک رادیاتور روغن موتور [11]

واضح است که با افزایش ویسکوزیته سینماتیک در رابطه شماره (7)، در عین ثابت ماندن سرعت جریان و قطر لوله عبور روغن موتور، عدد رینولدز کاهش پیدا خواهد کرد و نحوه نمو کاهشی آن نیز تابعی از نحوه نمو ویسکوزیته سینماتیک خواهد بود. کاهش عدد رینولدز منجر به افزایش شدید ضریب مقاومت خطی جریان روغن λ در مدار روغنرسانی موتور می گردد. به ترتیب زیر:

![]()

همین امر موجب افزایش افت جریان روغن جاری در مدار روغنرسانی می گردد که از رابطه زیر قابل محاسبه است:

![]()

که در معادله (9):

- hl: افت جریان در مقطع لوله ایی با طول l؛

- λ: ضریب مقاومت خطی جریان روغن؛

- l: طول آن بخش از مسیر روغن موتور برحسب mm؛

- d: قطر لوله برحسب mm2؛

- s: سرعت خطی جریان روغن برحسب mm/s؛

- g: شتاب گرانش زمین برابر با 9.81m/s2 [11]

از آنسو، از آنجا که مقاومت به جریان روغن موتور با تغییرات فشار p و دبی حجمی q مرتبط است، می توان برای هندسهایی ساده مانند یک لوله صاف و مستقیم رابطه زیر را نوشت:

![]()

بدین ترتیب و با ثابت فرض کردن مقاومت روغن به جریان یافتن در یک مسیر لوله ایی صاف داریم:

![]()

که در معادله (11):

- R: مقاومت روغن موتور به جریان یافتن درون یک مسیر لوله ایی صاف؛

- ν: ویسکوزیته سینماتیک برحسب mm2/s؛

- ρ: دانسیته مخلوط روغن موتور و ضدیخ برحسب kg/dm3؛

- l: طول لوله برحسب mm؛

- d: قطر هیدرولیک برحسب mm2 [12]

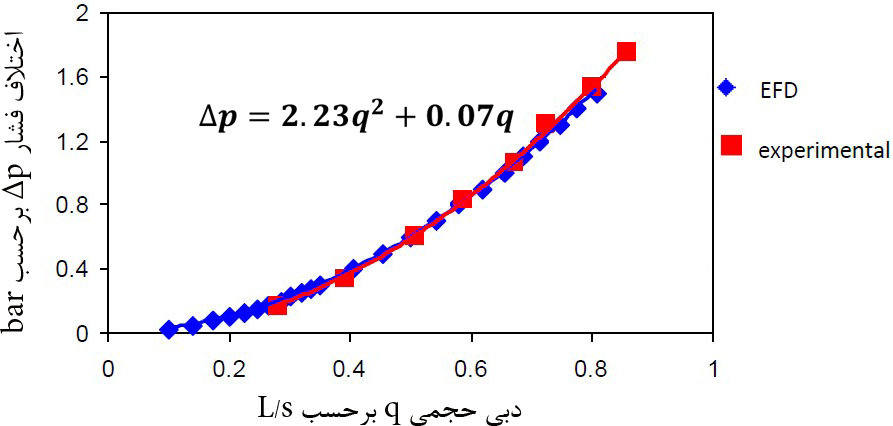

از آنجا که مقاومت به جریان بصورت گرادیان نمودار افت فشار Δp برحسب دبی حجمی روغن q در حالت پایا قابل تعریف است، و البته با عنایت به این حقیقت که رابطه افت فشار و دبی حجمی روغن موتور خطی نیست، بنابراین بهترین راه در تعیین ضابطه ایی برای مقاومت به جریان روغن موتور درون یک لوله صاف فرضی، برازش منحنی تغییرات افت فشار برحسب دبی حجمی است که در شکل 12 به نمایش درآمده است:

شکل 12: نحوه نمو افت فشار روغن موتور برحسب دبی حجمی در یک لوله صاف [12]

با نگاهی به معادله (11) می توان دریافت که در صورت آلوده شدن روغن موتور به ضدیخ، مقاومت روغن موتور آلوده به جریان یافتن درون یک لوله صاف مستقیما تحت تاثیر افزایش ویسکوزیته سینماتیک و دانسیته مخلوط روغن و ضدیخ قرار گرفته و بالا خواهد رفت که این افزایش حتمی منجر به کاهش دبی حجمی جریان روغن موتور آلوده به ضدیخ در مدار روغنرسانی خواهد شد که نتیجه ای جز نرسیدن یا کم رسیدن روغن به میزان لازم به برینگ ها و سایر اجزای حساس به روغنرسانی در یک موتور درونسوز نخواهد داشت.

هـ) منابع و مآخذ:

جهت اطلاع از جزییات منابع استفاده شده در این مقاله، مراجعه به نسخه چاپی این مقاله، چاپ شده در نشریه نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی به آدرس http://www.netsanews.ir توصیه می شود.

نقش آنالیز سوخت در ارتقا کیفیت پایش وضعیت روغن های موتوری

الف) مقدمه

آنالیز سوخت یکی از تکنیک های رایج در ارزیابی سلامت سوخت مصرفی در انواع موتورهای درونسوز ثابت و متحرک به شمار رفته و شامل آزمون های اجباری و اختیاری گوناگون و متنوعی است که الزام یا عدم التزام هریک براساس نیازهای مشتری یا کارفرما یا حتی تجربیات متخصصین پایش وضعیت تغییر می کند. یکی از مواردی که همواره مورد تاکید کارشناسان مختلف در حوزه پایش وضعیت موتورهای درونسوز از طریق آنالیز روغن موتور از دیرباز قرار گرفته است، تطبیق سلامت سوخت با وضعیت روغن مصرفی در یک موتور است. اما، مگر مدارهای سوخترسانی و روغنرسانی در موتورهای درونسوز از یکدیگر مجزا نیستند؟ پس چطور ممکنست پایش وضعیت سوخت مصرفی در یک موتور (که می تواند لزوما از یک نوع نبوده و بنا به اقتضای طراحی یا الزامات کاربری از دو یا چند سوخت در یک موتور استفاده شود) روی پایش وضعیت روغن همان موتور تاثیرگذار باشد؟ تجربه نگارنده این مقاله و مطالعات انجام شده توسط کارشناسان مختلف در اقصی نقاط دنیا به دو سوال فوق این پاسخ را می دهند: علیرغم جدایی مسیر مدارات سوخت، روغن، و آب در موتورهای درونسوز از دیدگاه نظری، این سه سیال در عمل بدلایل مختلف با یکدیگر مخلوط شده و منجر به خرابی و توقف (سرد شدن) موتور یا ژنراتور می شوند. بنابراین، صرف تکیه بر نتایج آنالیز روغن بدون توجه به نتایج حاصل از آنالیز سوخت مصرفی در موتورهای درونسوز می تواند منجر به بروز خطا و تشدید حالت خرابی در این ماشین های حرارتی گردد. هرچند اختلاط و انحلال سوخت های هیدروکربنی در جریان روغن های مینرال یا حتی سینتتیک روغن های موتوری با تکیه و تاکید بر ویسکوزیته سینماتیک نمونه روغن موتور تعقیب پذیر است، اما انحلال مقادیر اندکی از سوخت در جریان روغن (بطوریکه محدوده هشدار تعیین شده برای نرم افزار پایش وضعیت روغن یا کارشناس مربوطه در حوزه ویسکوزیته و آزمون های مرتبط با آن را نقض نکند) می تواند با تکیه بر آزمون های دیگری و دقت به تغییر نتایج آنها نسبت به حالت معمول و حدود مجاز پذیرفته شده پیش از موعد بروز خرابی کشف شده و منجر به صدور دستور تعمیراتی بهنگام و نجات تجهیز مولدی مانند یک مولد نیروی نصب شده در یک نیروگاه شود.

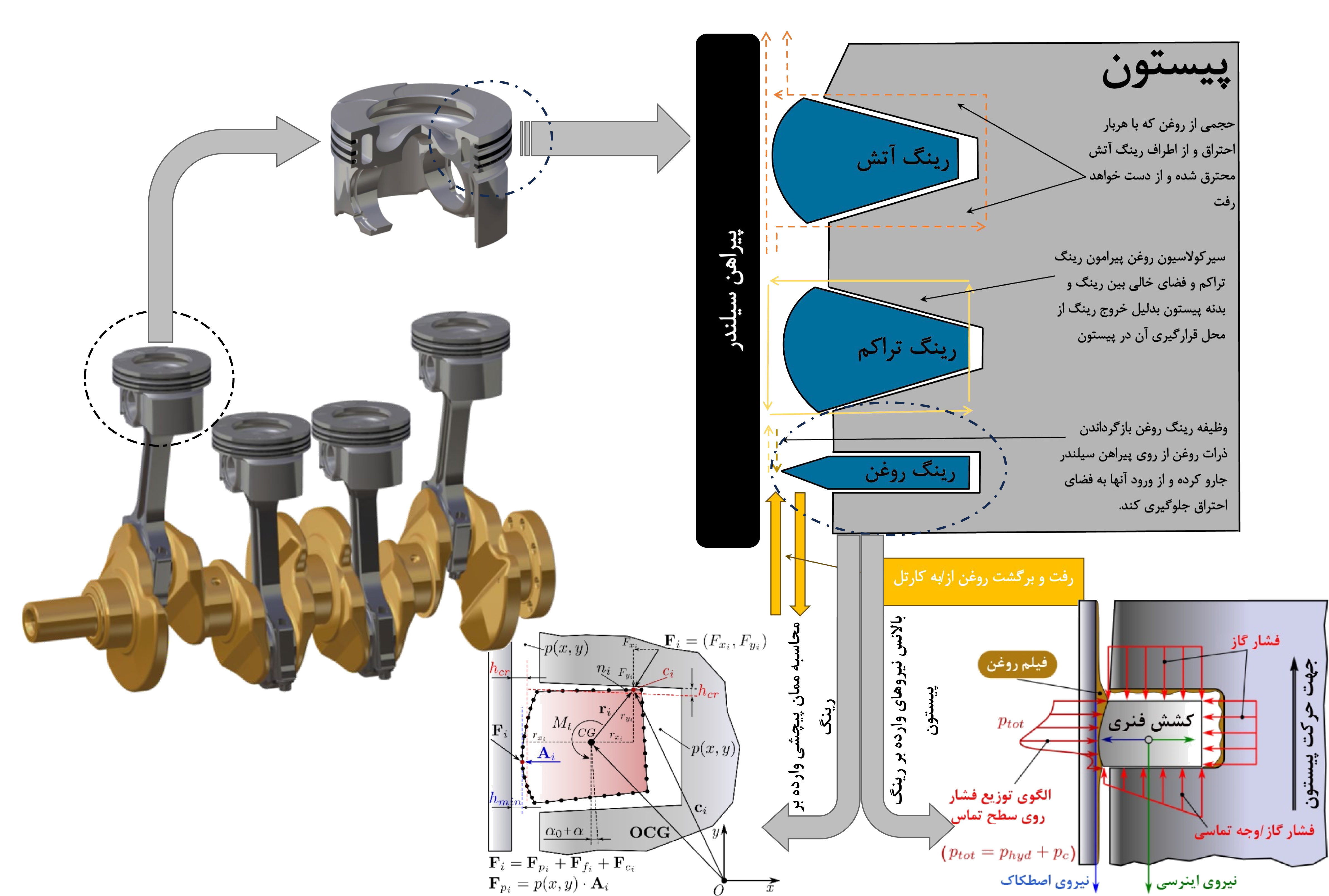

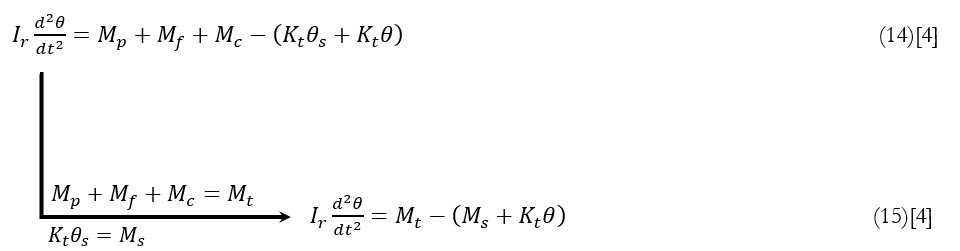

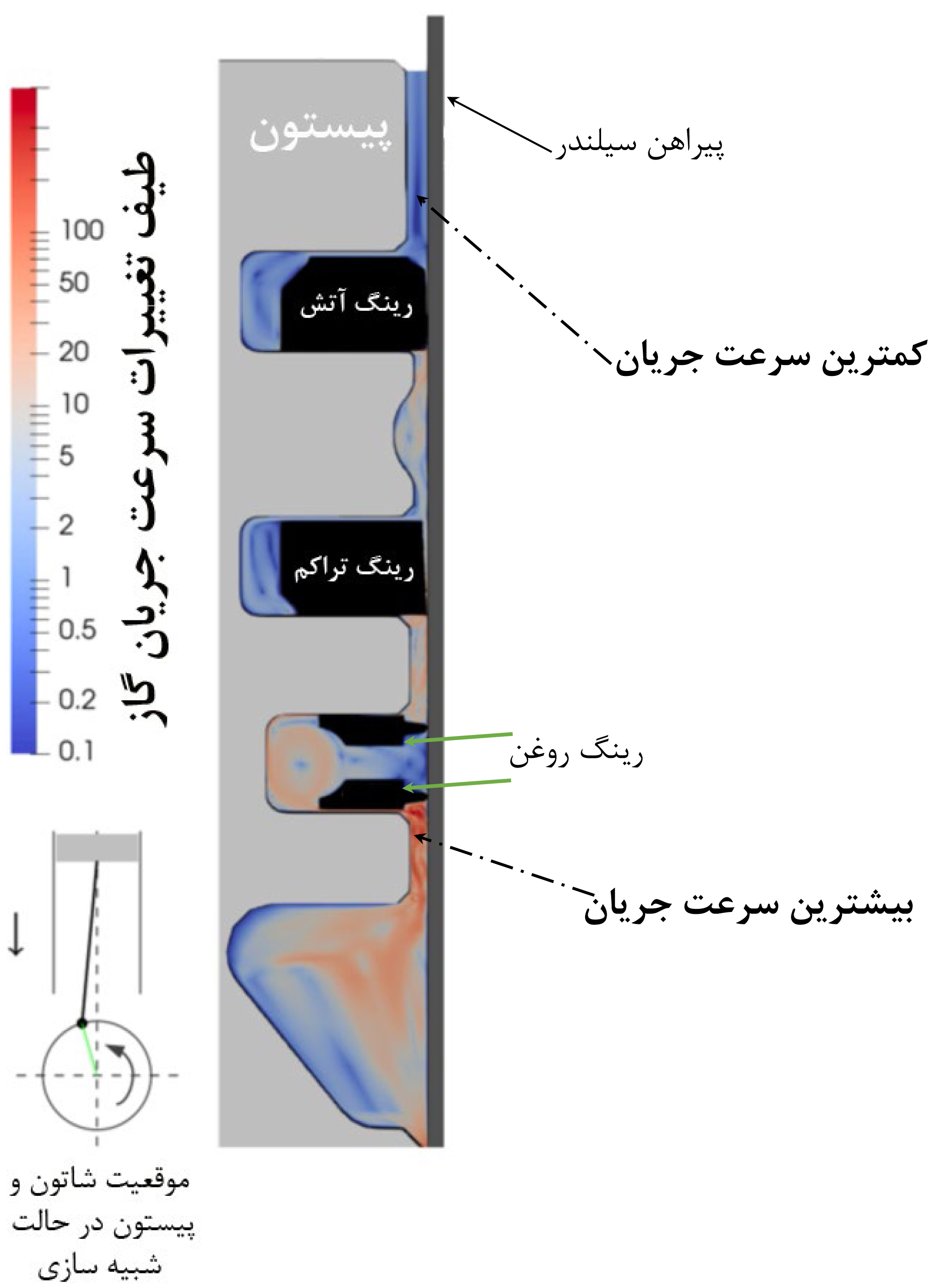

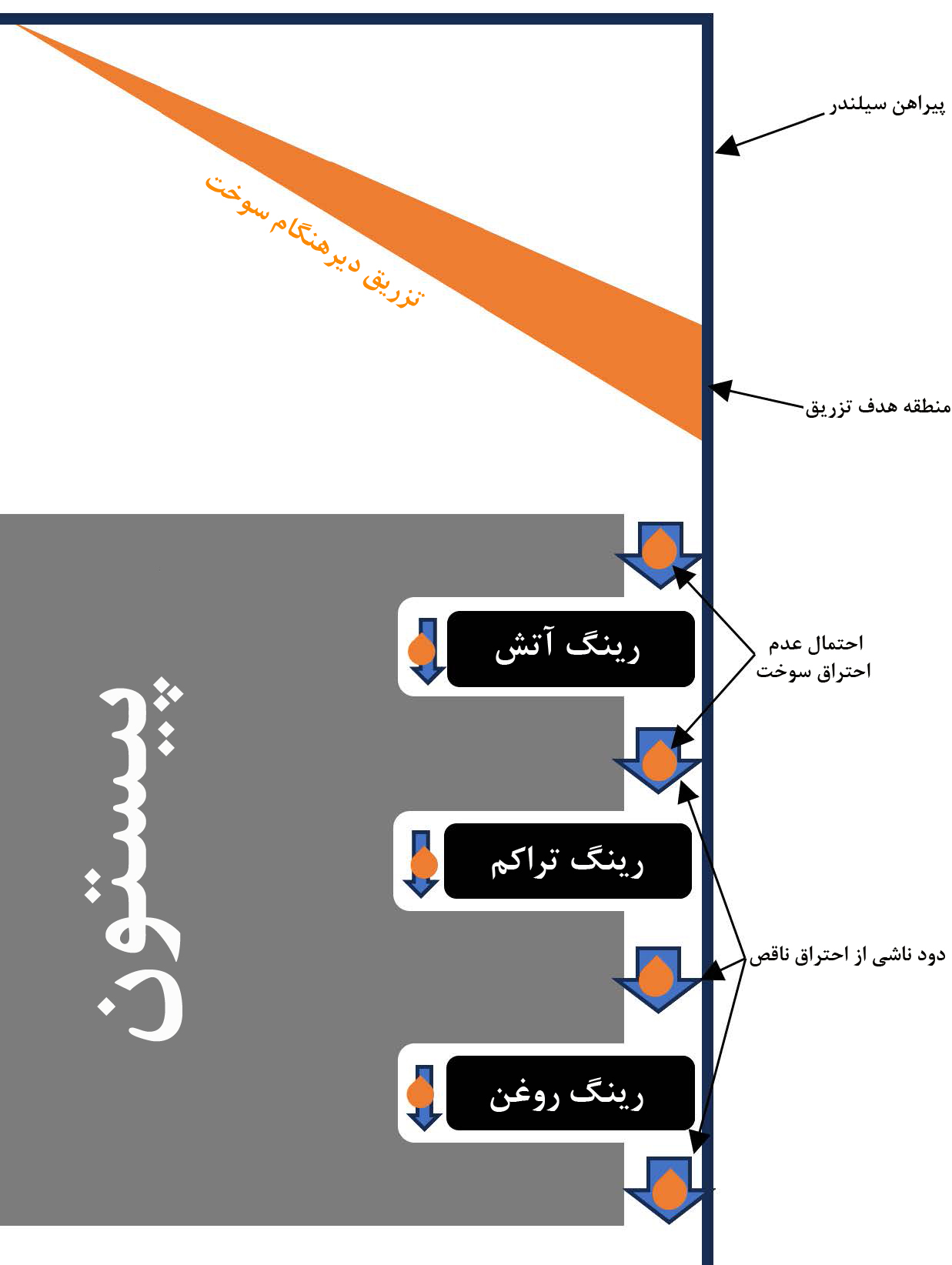

اما، روغن چطور ممکنست با سوخت مخلوط شود؟ روغن های موتوری باید فیلمی پایدار از روغن را روی پیراهن سیلندر ایجاد کنند تا به تسهیل حرکت روان پیستون درون سیلندر کمک کنند. همانگونه که در شکل 1 نشان داده شده است، وظیفه جارو کردن و جمع آوری این فیلم از روی پیراهن سیلندر با رینگ روغن است. اما، عملکرد هرچقدر صحیح این رینگ نمی تواند ضامن عدم باقیماندن مقداری از این فیلم روی پیراهن سیلندر و احتراق و از دست رفتن آن در دهلیز احتراق پس از عملکرد رینگ آتش باشد . این عمل با کاهش ناگهانی سرعت موتور نیز تشدید میشود. بطوریکه با کاهش سرعت موتور، حجم بیشتری از روغن بواسطه فشار منفی شدید ایجاد شده به درون دهلیز احتراق مکیده شده و پس از سیرکولاسیون در محیط پیرامونی دو رینگ تراکم و آتش به همراه مخلوط سوخت و هوا محترق و سپس از طریق مانیفولد دود از سیستم خارج می شود. این عمل می تواند با فرسودگی یا عدم نصب صحیح هریک از رینگ های نشان داده شده در شکل 1 و یا عدم هونینگ مناسب دیواره سیلندر تشدید شود. از آنجا که رینگ های پیستون در محیطی داغ کار می کنند (بازه دمایی 340~195°C [1] و 700°C برای سطح تاج پیستون [2]) امکان از دست رفتن روغن موتور از طریق تبخیر روی دیواره پیراهن سیلندر در ابتدای عمر روغن بیشتر است که به تدریج و با افزایش کارکرد روغن از میزان این تبخیر کاسته خواهد شد [1].

شکل 1: شماتیکی از ساختار پیستون و رینگ های آن در برابر پیراهن سیلندر یک موتور درونسوز [1,3-4,7-8]

همانگونه که در شکل 1 نشان داده شده است، ذراتی از روغن موتور که به واسطه عدم توانایی رینگ روغن در جاروب صددرصدی آن وارد محدوده عملکرد دو رینگ فوقانی (شامل رینگ تراکم و رینگ آتش) گردیده، دو مسیر متفاوت پیش رو دارند:

- بخشی از آنها پس از سیرکوله شدن در اطراف رینگ تراکم و عبور از آن وارد دهلیز احتراق شده و به همراه مخلوط سوخت و هوا محترق و از طریق مانیفولد دود از سیستم خارج می شوند. این بخش منجر به آلودگی اندکی در اجزای دهلیز احتراق شده و به تدریج منجر به تشکیل جرم روی سطوح آنها خواهند شد. این جرم اگرچه آلاینده جریان روغن می تواند باشد، ولی موضوع این مقاله نیست.

- بخش دیگری از ذرات روغن حین سیرکولاسیون پیرامون رینگ تراکم (یا در برخی طرح های پکینگ پیستونی: رینگ های تراکم) در فضاهای بسیار کوچک اطراف رینگ (مابین بدنه رینگ و بدنه پیستون) گیر افتاده و پس از تحمل شوک حرارتی یا انحلال ذرات سوخت ناشی از احتراق ناقص (ناشی از روشن و خاموش شدن بسیار کوتاه موتور یا هرزگردی طولانی مدت آن در دورهای پایین [1] بویژه در هوای سرد [5]) به کارتر روغن بازخواهند گشت [1,5].

این مسیر دوم است که شانس اختلاط جریان روغن موتور به ذرات سوخت را دارد. چراکه رینگ های پیستون علاوه بر آببندی فضای پرفشار دهلیز احتراق و جلوگیری از افت فشار منجر به کاهش راندمان موتور، حرارت را نیز به از پیستون به دیواره سیلندر منتقل می کنند و از آنجا که سطح تماس بین رینگ و پیراهن سیلندر معمولا آغشته به روغن موتور بمنظور تقلیل نیروهای اصطکاکی است، این حرارت می تواند منجر به تبخیر این لایه نازک به ضخامت 5µm [4] از روغن و تسهیل انحلال آن در ذرات سوخت محترق نشده و خام ناشی از عملکرد EGR روی پیراهن سیلندر شود [3]. انحلال ذرات جامد، مایع، یا گازی سوخت در روغن موتور در فضایی پرفشار و داغ انجام شده است. بنابراین، نمی توان انتظار داشت که این انحلال، هرچند اندک و ناچیز، به تدریج خواص روغن موتور را دستخوش تغییر نکند. این تغییر به تدریج و با افزایش عمر رینگ های پکینگ پیستون تسریع خواهد شد و به دو شکل نیاز زودتر به تعویض روغن (ناشی از اکسیداسیون و افزایش یا کاهش ویسکوزیته) و افزایش مصرف روغن موتور (تبخیر روی پیراهن سیلندر) خود را عیان خواهد کرد.

هرچند مسیر دوم برای ورود ذرات سوخت به جریان روغن موتور محتمل تر به نظر می رسد، اما امکان ورود سوخت در موتورهای دیزل مجهز به DPF و EGR [3] به کارتر روغن موتور از دو طریق زیر نیز ممکن است:

- ورود سوخت دیزل به کارتر روغن در اثر تایمینگ نامناسب احتراق [5] و نقص عملکرد اجزای سیستم سوخترسانی [6]؛ یا

- عمل Post-injection سوخت در سیستم DPF [6]

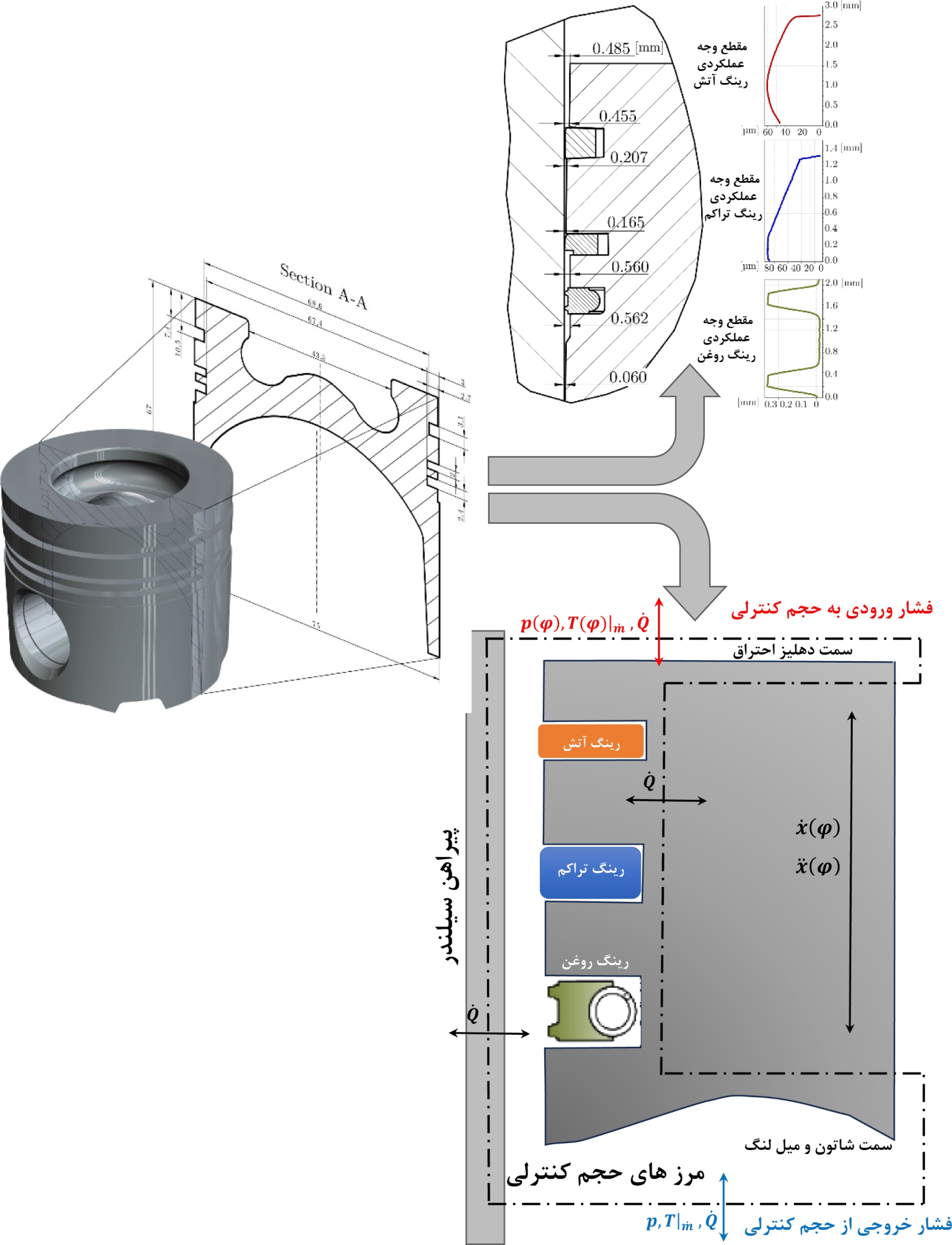

مطالعات انجام شده بمنظور تعیین رابطه ایی ریاضی با هدف محاسبه و تعریف مقدار روغن موتور و سوختی که امکان اختلاط با یکدیگر را دارند با تعریف هندسه ایی بمنظور شبیه سازی حجم کنترلی و تعریف دامنه ایی برای استمداد از تکنیک CFD برای کمک به حل مساله آغاز شد. تعریف هندسه مساله در شکل 2 قابل مشاهده است.

شکل 2: تعریف هندسه دو بعدی از سیلندر و مجموعه پیستون برای حل مساله با توسل به CFD [4]

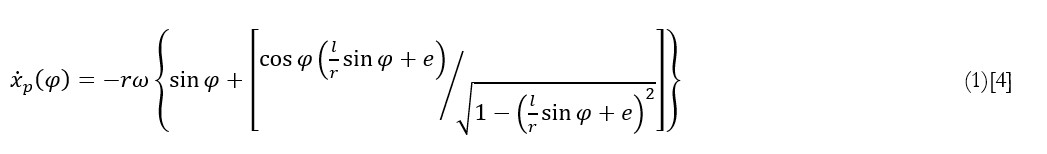

با توجه به مندرجات شکل 2، سرعت و شتاب پیستون بعنوان عامل محرک در حجم کنترلی مساله بصورت زیر قابل بیان است:

که در رابطه (1):

-  : سرعت پیستون بعنوان تابعی از زاویه میل لنگ (φ) برحسب m/s؛

: سرعت پیستون بعنوان تابعی از زاویه میل لنگ (φ) برحسب m/s؛

- ![]() : شتاب پیستون بعنوان تابعی از زاویه میل لنگ (φ) برحسب m2/s؛

: شتاب پیستون بعنوان تابعی از زاویه میل لنگ (φ) برحسب m2/s؛

- r: شعاع میل لنگ برحسب mm؛

- ω: سرعت زاویه ایی موتور برحسب rpm؛

- l: طول شاتون برحسب mm؛

- e: آفست محوری سوراخ گژن پین برحسب mm؛ و

- t: زمان برحسب s

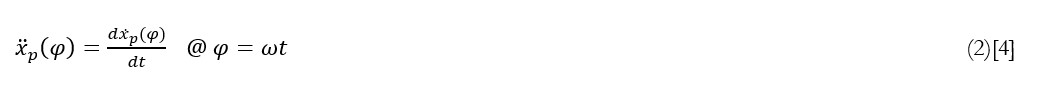

از دیگر سو، می دانیم که بدنه رینگ های پیستون طی تحمل سیکل منظمی از فشار و دما، صلبیت خود را از دست داده و دراثر انعطاف پذیری حاصله طی زوایای مختلف میل لنگ، مجرایی هرچند کوچک برای عبور مقادیری از ذرات سوخت و هوا مابین بدنه رینگ ها و شیار تعبیه شده برای هریک از آنها روی بدنه پیستون فراهم می شود. بمنظور تعیین میزان نشتی سوخت و قابلیت اختلاط آن با روغن موتور در هریک از رینگهای آتش، تراکم، و روغن، ناگزیر از تعیین ممان پیچشی وارده بر هریک از آنها هستیم تا میزان تغییرشکل حاصل از ایراد ممان پیچشی مذکور به هریک از رینگ ها تعیین شده و عملا سطح مقطع کانالی ناهمگن از جریان گاز فروصوتی [4] عبوری از میان فضای ایجاد شده ناشی از تغییرشکل مقطعی رینگ و بدنه پیستون تعیین گردد.

بدین ترتیب، با فرض کوچک بودن تغییرشکل های شعاعی رینگ و کوتاه بودن فواصل زمانی گسسته می توان بالانس نیروهای وارده به هریک از رینگ ها را مطابق آنچه که در شکل 1 نشان داده شده بصورت زیر نوشت:

که در معادله (3):

- mr: جرم رینگ برحسب gr؛

- v: سرعت برحسب m/s؛

- Fp: نیروی ناشی از فشار کل برحسب نیوتن که خود از رابطه زیر قابل محاسبه است:

که در رابطه (4)، ptot فشار کل وارده بر رینگ است که خود حاصلجمع فشار گاز، فشار هیدرودینامیک، و فشار جسم جامد بوده و برحسب GPa بیان می شود:

حرف A در معادله (4) نیز بیانگر سطح مقطع است که برحسب mm2 بیان می شود.

- Ff: نیروی ناشی از اصطکاک برحسب نیوتن که از رابطه زیر محاسبه می شود:

در معادله (6)، متغیر

نیروی اصطکاکی هیدرودینامیک است

که بصورت زیر محاسبه می گردد:

نیروی اصطکاکی هیدرودینامیک است

که بصورت زیر محاسبه می گردد:

متغیر  در رابطه شماره (7) بیانگر تنش

برشی دیواره وارده بر رینگ است که از رابطه زیر قابل حصول است:

در رابطه شماره (7) بیانگر تنش

برشی دیواره وارده بر رینگ است که از رابطه زیر قابل حصول است:

که در رابطه شماره

(8)،  بیانگر گرادیان سرعت نرمال بوده و

بیانگر گرادیان سرعت نرمال بوده و

نیز متوسط ویسکوزیته دینامیک

مخلوط گاز و روغن است که در مورد سیالات عامل دوفازی مطرح شده و از رابطه زیر حساب

می شود:

نیز متوسط ویسکوزیته دینامیک

مخلوط گاز و روغن است که در مورد سیالات عامل دوفازی مطرح شده و از رابطه زیر حساب

می شود:

در رابطه شماره (9)، α بیانگر کسر حجمی از هر فاز تشکیل دهنده سیال عامل

است. از مقدار متوسط ویسکوزیته دینامیک با کاهش کسر حجمی روغن در این سیستم دو

فازی از سیال عامل کاسته می شود و ازین رو، شگفت آور نخواهد بود اگر تنش برشی و

نیروی اصطکاک هیدرودینامیک (به ترتیب، معادله های 7 و 8) نیز با کاهش سهم روغن در

این سیستم سیال عامل دوفازی کاهش یابند.  در رابطه شماره (6) نیز بیانگر نیروی اصطکاک

مرزی است که از رابطه زیر محاسبه می شود:

در رابطه شماره (6) نیز بیانگر نیروی اصطکاک

مرزی است که از رابطه زیر محاسبه می شود:

که در رابطه شماره (10)، fc ضریب اصطکاک مرزی برابر با 0.1، pc فشار متوسط روی ناهمواری های سطح تماس، و Ac مساحت محل تماس رینگ و پیستون تعریف شده و بصورت تابعی از ارتفاع گپ و برابر با مقطع وجه تماس رینگ با بدنه پیستون یا به عبارت دیگر: مساحت جانبی رینگ فراتر از ارتفاع بحرانی گپ یا hcr (شکل 1 را ببینید) شده و با رابطه زیر قابل بیان است:

- Fm: نیروی اینرسی برحسب نیوتن که بصورت حاصلجمع نیروهای جرم و اینرسی

ناشی از شتاب گرانشی g و شتاب پیستون  تعبیر شده و از رابطه زیر قابل استحصال است:

تعبیر شده و از رابطه زیر قابل استحصال است:

- Fr: نیروی کششی شعاعی برحسب نیوتن که تابعی از نیروی مماسی رینگ پیستون یا Ft بوده و از رابطه زیر محاسبه می گردد:

- Kd: سختی خمشی برحسب mN؛ و

- s: لقی/کلیرنس گپ انتهایی برحسب mm

در صورتیکه

تغییرشکل های شعاعی رینگ در حد میکرومتر باقی بمانند، می توان از تغییرات حاصله در

نیروی کششی  ناشی از سختی خمشی نشان

داده شده در معادله (3) صرفنظر کرد.

ناشی از سختی خمشی نشان

داده شده در معادله (3) صرفنظر کرد.

نیروهای خارجی می توانند موجب پیچش رینگ ها در شیار تعبیه شده برای آنها در بدنه پیستون نیز شوند. پیچش رینگ بر دینامیک آن تاثیرگذار بوده و نحوه عبور ذرات روغن و گاز (مخلوط هوا و ذرات معلق سوخت) نیز تابعی از آن می باشد. این پیچش که با زاویه پیچش یا θ قابل بیان است، از مولفه ایی بنام زاویه پیچش استاتیک یا θs (شکل 1 را ببینید) تاثیر می پذیرد که این تاثیر می تواند شامل بهبود یا تضعیف خواص روغنرسانی، بالانس روغن، اصطکاک، و ثبات دینامیکی هریک از رینگ های پیستون شود. پیچش رینگ با توسل به رابطه زیر قابل محاسبه است:

که در رابطه (15):

- Ir: ممان اینرسی وارده بر رینگ؛

- θ: زاویه پیچش برحسب min؛

- Mt: ممان پیچشی کل که خود حاصلجمع سه ممان زیر است:

که در رابطه شماره (16)، Mp ممان حاصل از فشار، Mf ممان ناشی از نیروی اصطکاک، و Mc ممان حاصل از فشار تماس است. در واقع، Mt حاصلجمع ممان های Mi است که بر نقاط گسسته Ci تاثیرگذار بوده و با ضرب بردارهای مکانی ri در بردار نیروی Fi محاسبه میشوند:

بردار مکانی ri مندرج در رابطه (17) بعنوان تفاضل بردار مکانی نقطه تاثیر نیرو Ci و نقطه مرکزثقل یا CG رینگ تعریف می شود:

و بردار Fi نیز بعنوان حاصلجمع تمامی نیروهای موثر بر نقطه گسسته Ci قابل بیان است.

- Kt: سختی پیچشی رینگ که برای یک رینگ کامل و با سطح مقطعی مستطیلی [7] بصورت زیر محاسبه می شود:

که در رابطه شماره (19)، E مدول الاستیسیته رینگ پیستون (GPa)، b ارتفاع محوری مقطع رینگ پیستون (mm)، d قطر داخلی رینگ (mm)، و D قطر خارجی رینگ (mm) هستند.

بدین ترتیب، و با معلوم بودن خواص دینامیکی هریک از رینگ های تشکیل دهنده پکینگ مجموعه پیستون و سیلندر می توان با توسل به تکنیک CFD و تمسک به یکی از منطق های گسسته سازی حل مساله FEM [3] یا FVM [4] استخراج رابطهایی ریاضی و محاسبه دبی جرمی مخلوط هوا و سوخت (با عنوان کلی «گاز») عبوری از گپ هریک از رینگ ها امکانپذیر خواهد بود. در این راستا، ابتدا لازمست مطابق شکل 3، هندسه مساله به هفت حجم کنترلی تقسیم شده و ضمن تعریف اُریفیس هایی بمنظور تحلیل و محاسبه دبی جرمی سیال عبوری از هریک، رابطهایی تعمیمی در جهت محاسبه دبی جرمی روغن در تناسب با دبی جرمی گاز حاصل شود:

شکل 3: گسسته سازی هندسه مساله، تعریف اُریفیس ها، و محاسبه دبی های جرمی CFD و تحلیلی [3-4,7]

بدین ترتیب، دبی جرمی روغن عبوری از گپ هریک از رینگ های نشان داده شده در شکل 3 را بصورت تعمیمی از رابطه زیر بدست آورد:

که در معادله شماره (20):

-  : دبی جرمی روغن موتور عبوری از حجم کنترلی i به

حجم کنترلی j برحسب L/min [4] یا gr/hr [7]؛

: دبی جرمی روغن موتور عبوری از حجم کنترلی i به

حجم کنترلی j برحسب L/min [4] یا gr/hr [7]؛

-  دبی جرمی گاز (مخلوط سوخت و هوا) عبوری از حجم

کنترلی i به حجم کنترلی j برحسب lit/min [4] یا gr/hr [7]؛

دبی جرمی گاز (مخلوط سوخت و هوا) عبوری از حجم

کنترلی i به حجم کنترلی j برحسب lit/min [4] یا gr/hr [7]؛

-  : دانسیته روغن موتور در حجم کنترلی i برحسب

gr/mL؛

: دانسیته روغن موتور در حجم کنترلی i برحسب

gr/mL؛

-  : ویسکوزیته دینامیک روغن موتور در حجم کنترلی i برحسب

Pa.s؛

: ویسکوزیته دینامیک روغن موتور در حجم کنترلی i برحسب

Pa.s؛

-  : ضخامت متوسط فیلم روغن موتور در

حجم کنترلی i برحسب µm؛ و

: ضخامت متوسط فیلم روغن موتور در

حجم کنترلی i برحسب µm؛ و

-  : کلیرنس/لقی پیستون در حجم کنترلی i برحسب

mm

: کلیرنس/لقی پیستون در حجم کنترلی i برحسب

mm

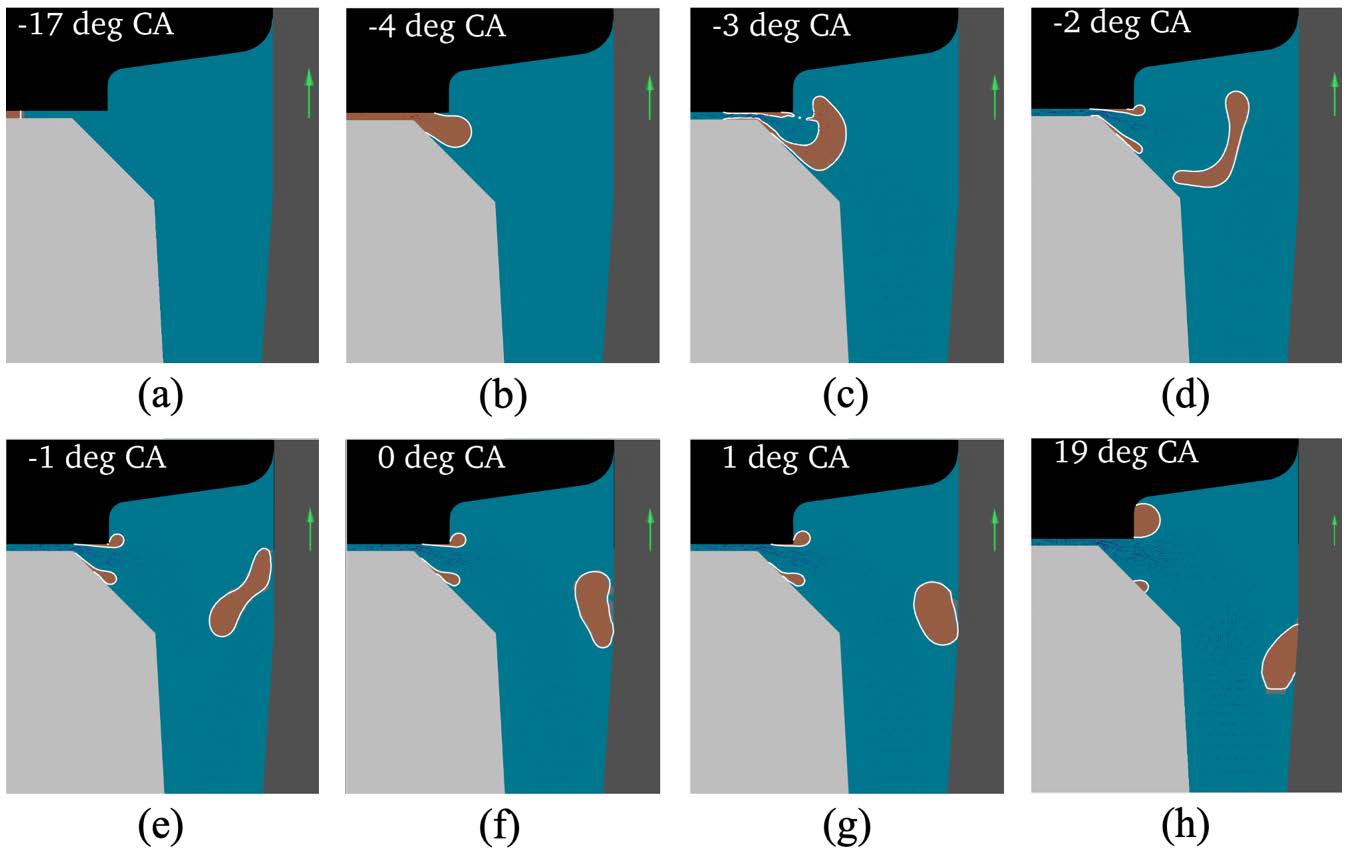

نمونه ایی از تقریب سرعت جریان سیال دوفازی در هندسه مساله با توسل به CFD-FEM در شکل 4 نشان داده شده است:

شکل 4: کانتور سرعت جریان سیال عامل دوفازی (بدون واحد و تعمیمی) در بخش های مختلف هندسه مساله [3]

همانگونه که در کانتور شکل 4 مشهود است، کمترین سرعت جریان سیال دوفازی عامل قبل از رینگ آتش و در اطراف رینگ تراکم رخ داده و این جریان دوفازی با رسیدن به رینگ روغن و با عبور از آن به بیشترین مقدار خود می رسد. از دیدگاه دینامیک سیالات محاسباتی، ذرات سوخت می توانند از میان فضای بین رینگ روغن و شیار پیستون بیرون کشیده شده و به پیراهن سیلندر برخورد می کنند (شکل 5b را ببینید) و بمحض اینکه ذره ایی از سوخت پخ شیار رینگ روغن (شکل 3) را به اندازه ایی ترک کند که قادر به ایجاد مسیری برای عبور گاز به سمت خروج از حجم کنترلی باشد، سرعت گاز به سرعت افزایش یافته و آن ذره از سوخت را به سوی پیراهن سیلندر می کشد (شکل 5c).

شکل 5: شبیه سازی CFD-FEM از مراحل مختلف نحوه نشت ذرات سوخت (قهوه ای در زمینه آبی رنگ به نشانه هوا) از گپ مابین رینگ روغن (مشکی) و پخ شیار پیستون (خاکستری) و برخورد آن به پیراهن سیلندر (طوسی)؛ جهت حرکت هندسه با فلش سبزرنگ نشان داده شده است [3]

همانطور که در شکل 5d مشخص است، ذرات کوچکتر سوخت به رینگ روغن و پخ شیار آن می چسبند؛ اما باقی کسر حجمی سوخت به محض برخورد با پیراهن سیلندر (علیرغم دمای 400°K مفروض برای آن [3]) به سطح آن چسبیده و به آرامی به سمت خروج از هندسه مساله (کارتر روغن) حرکت می کنند (شکل 5h) [3].

با این تفاسیر، تماس بین دو سیال سوخت و روغن در موتورهای درونسوز به دو صورت مستقیم و غیرمستقیم قابل تصور است:

الف) تماس مستقیم: که شامل ورود مستقیم و مداوم کسری از حجم مدار سوخترسانی به مدار روغن بوده و وقوع چنین سناریویی از خرابی مستلزم تیز شدگی/خوردگی هر یک از رینگ های پیستون (شکل های 1 و 6)، عدم تنظیم پمپ و سوزن انژکتور، یا حتی ورود روغن روانکار پمپ به جریان سوخت ناشی از خرابی اورینگ های آن بعنوان رایجترین دلایل است. در چنین حالتی، وقوع آلودگی روغن موتور به سوخت محرز بوده و با علائم بارزی چون کاهش نقطه اشتعال خودبخودی، شاخص TBN، و افت شدید ویسکوزیته سینماتیک در نقطه دمایی 40°C مشخص و تعریف می گردد؛

نمونه ایی از نتایج آنالیز روغن در حالت تماس مستقیم سوخت و روغن موتور، صرفا با تکیه بر افت شدید نقطه اشتعال و ویسکوزیته سینماتیک و بدون کاهش محسوس در آنالیز عناصر، در شکل 7 نشان داده شده است.

شکل 6: مسیرهای محتمل بمنظور تقابل ذرات سوخت و روغن [3]

ب) تماس غیرمستقیم: که شامل تماس لحظه ایی و نامنظم کسری از حجم تزریقی سوخت به محفظه احتراق بدلیل خروج از تنظیم سوزن انژکتور است. در این حالت از خرابی، سوخت بجای پودر شدن بصورت و شکل قطرات ریز مایع روی سطح داغ پیستون پاشیده شده و منجر به پدیده سوختگی تاج پیستون می گردد (شکل 6 را ببینید). این حالت از تماس سوخت و روغن موتور با علائم خفیفی چون کاهش نامحسوس نقطه اشتعال و نه لزوما ویسکوزیته سینماتیک همراه است [2]. لذا طبیعی است که وقوع آلودگی روغن موتور به سوخت در این حالت از طریق آزمونهای روتین برای کارشناس پایش وضعیت مسجل نباشد. اما می توان با توسل به برخی تکنیک های تجربی و از طریق دقت در الگوی نوسان و نمو عناصر گزارش شده از نمونه روغن به وقوع چنین سناریویی از آلودگی پی برد.

نمونه آنالیز روغن در حالت تماس غیرمستقیم سوخت و روغن موتور، صرفا با مشاهده تغییر الگوی نمو عناصر، در شکل 8 مشهود است.

شکل 7: نمونه ایی از نتیجه آنالیز روغن موتور کامیون کمپرسی حاکی از وقوع تماس مستقیم سوخت و روغن [2]

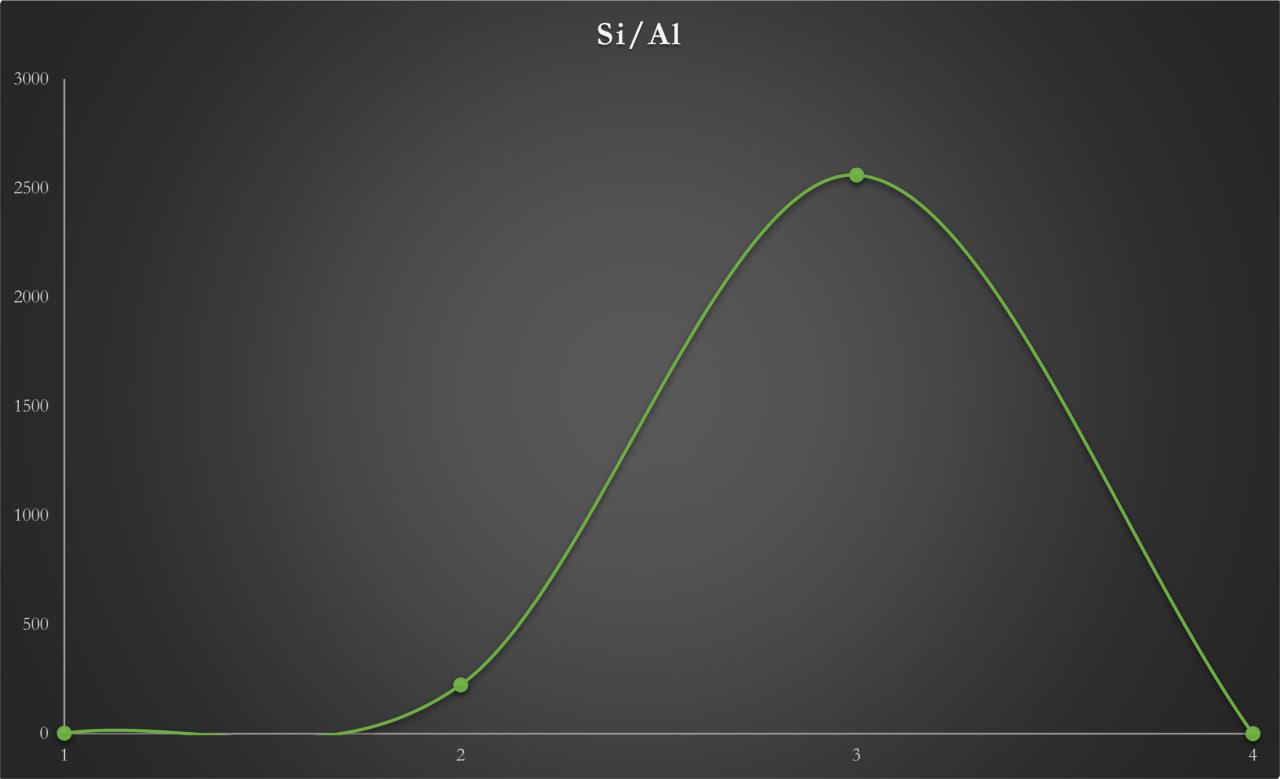

نکته بارز در شکل 3، اشتباه در تفسیر حضور عنصر سیلیسیم (Si) در نتیجه آزمون آنالیز موتور قایقی است. این آزمون که براساس روش مندرج در استاندارد ASTM D6595 انجام شده و به RDE موسوم است، خیز بالایی را در الگوی نمو سیلسیم (Si) را گزارش کرده است که آزمایشگاه محترم طی تفسیری نادرست، آثار مشاهده شده از عناصر آهن (Fe)، مس (Cu)، و سرب (Pb) را به وقوع فرسایش و ورود گردوخاک به جریان روغن موتور این قایق نسبت داده است. حال آنکه خیز مشاهده شده در نمو عناصر فوق به جدا شدن بخشی از لایه سیلیکون کاربید بکار رفته در ساختار تاج پیستون موتور [2] بوده و با ورود گردوخاک در یک موتور دریایی بی ارتباط است.

بنابراین، می توان به این نتیجه رسید که خصوصیات شیمیایی، فیزیکی، و مکانیکی سوخت مصرفی در یک موتور درونسوز می تواند بر نتایج حاصله از آزمون های متناظر در روغن همان موتور تاثیرگذار باشد. هرچند، میزان این تاثیرگذاری بسته به نوع آزمونی که برای پایش وضعیت روغن در نظر گرفته می شود می تواند متغیر باشد و حتی بسته به نوع سوخت مصرفی در موتور درونسوز مورد مطالعه تغییراتی را نسبت به حالت های معرفی شده در این مقاله (بخصوص در بخش حدود مجاز برای هر آزمون) شامل خواهد شد.

بر این اساس، اختلاط سوخت با روغن موتور در سه حالت قابل طبقه بندی است:

- حالت مجاز: که شامل انحلال حداکثر 2% سوخت [9] در حجم استانداردی از نمونه روغن موتور (مثلا 100cc) بوده و اثر آلودگی سوخت بر رفتار روغن موتور از طریق مطالعه تاثیر خواص قهری سوخت (که در ادامه تعریف شده اند) بر مشخصات نظیر به نظیر آن در روغن موتور خلال یک برهه زمانی خاص و تعریف شده (معروف به پنجره زمانی) قابل کشف بوده و هشدار تعمیراتی در حد الزام به تنظیم سوخت و سوپاپ مکفی خواهد بود؛

شکل 8: نمونه ایی از نتایج آنالیز روغن موتور قایق حاکی از وقوع تماس غیرمستقیم سوخت و روغن موتور [2]

- حالت مرزی: که شامل انحلال 2~5% از سوخت [9] در حجم استاندارد نمونه روغن موتور بوده و معمولا به سطح بالاتری از هشدار تعمیراتی مبنی بر بازدید از نقاط بالقوه نشت سوخت و معاینه صحت عملکرد ادوات آببندی مدار سوخت و محفظه احتراق ختم می گردد. در حالت مرزی، عمدتا نیازی به سرد کردن موتور نیست و اختلاط مرزی سوخت و روغن موتور با توسل به آزمون های معلوم کننده خواص تحمیلی سوخت قابل کشف و حل و فصل به شمار می رود؛

- حالت آسیب: که شامل اختلاط بیش از 5% درصد [9] از حجم نمونه روغن موتور به سوخت مصرفی بوده و با تغییرات شدید در خواص فیزیکی و مکانیکی روغن موتور (به ترتیب، مانند دانسیته و ویسکوزیته سینماتیک) عیان می گردد. در چنین مرحله ایی، موتور باید سرد شده و سلامت هر یک از برینگ های میل لنگ، پیراهن سیلندر، و سایر ادوات حساس به ضخامت فیلم روغن اعم از برینگ های توربوشارژر و... از نظر آسیب دیدگی ناشی از افت ویسکوزیته روغن مورد بررسی قرار گیرند.

این مقاله با هدف مروری بر این آزمون های آنالیز سوخت موثر بر نتایج آنالیز روغن های موتوری و پیشنهادهایی برای ارتقا کیفیت پایش وضعیت آنها نگاشته شده است. در ادامه به معرفی رایجترین آزمون های آنالیز سوخت پرداخته و تاثیر یا عدم تاثیر هریک بر نتایج آنالیز روغن موتوری پرداخته شده است.

ب) تاثیر متقابل آنالیز سوخت و آنالیز روغن موتور

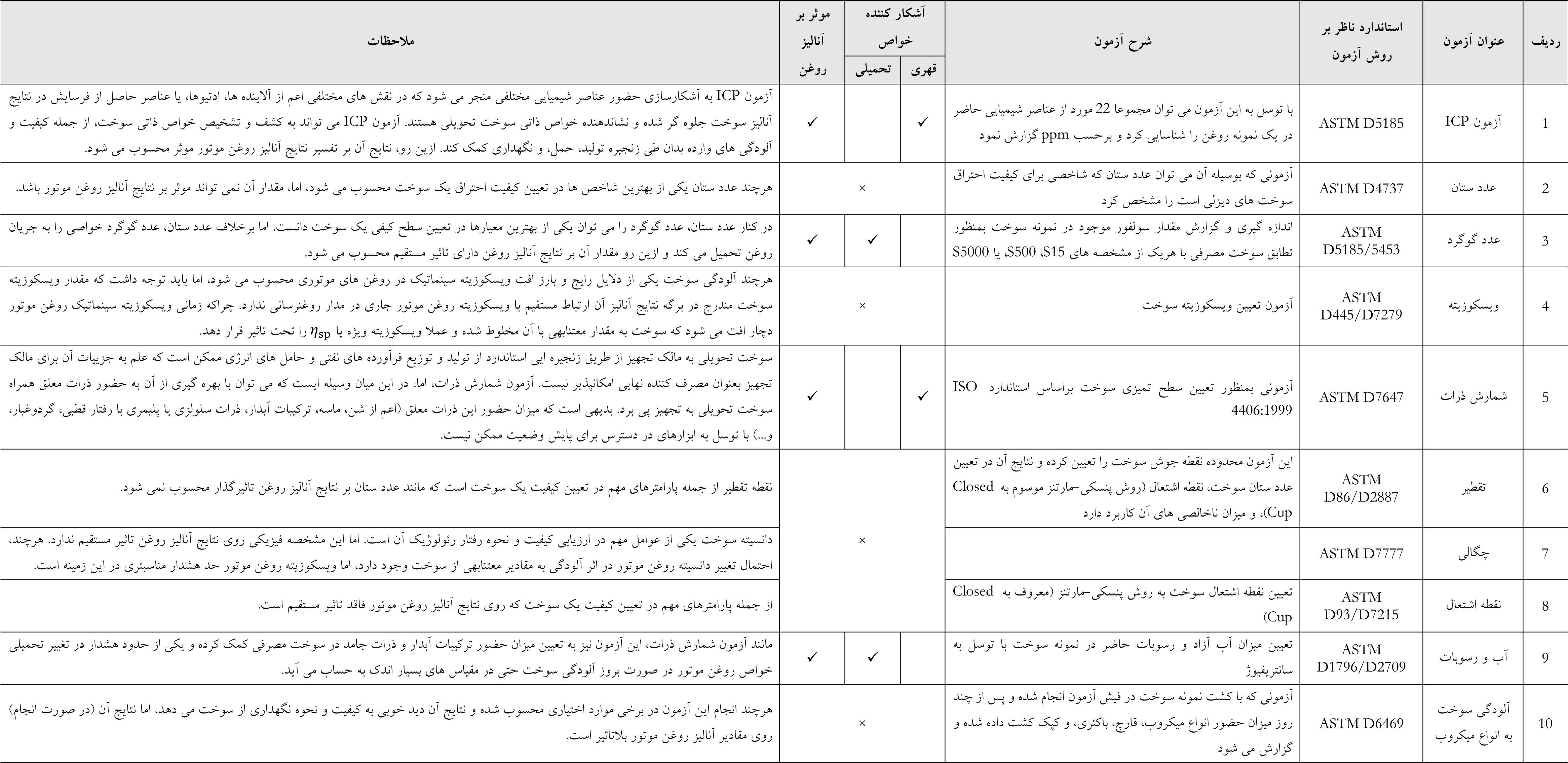

آنالیز سوخت شامل مجموعه ایی از آزمون ها است که به روشن شدن خواصی از سوخت منجر می شوند که تاثیر نتایج حاصل از آنها بر پایش وضعیت یک روغن موتوری در قالب دو مفهوم قابل بیان است:

- خواص قهری: که با آزمون هایی در آنالیز سوخت آشکار می شوند که بعنوان خواص ذاتی سوخت و به همراه آن به مالک تجهیز تحویل شده و کنترل یا بهبود آنها در بضاعت پایش وضعیت تجهیز نیست. این دسته از خواص سوخت بیشتر شامل حضور برخی از آلاینده های محیطی مانند شن و ماسه و گردوغبار، ترکیبات آبدار، یا عناصری مانند آلومینیوم (Al) و سیلیس (Si) ناشی از زنجیره تولید، انتقال، و نگهداری آن بوده و بر کیفیت سوخت مستقیما موثرند. خواص قهری منجر به تخریب زودهنگام موتور گشته و از طریق تکنیک های پایش وضعیت قابل مشاهده و تشخیص هستند، اما قابل کنترل نیستند.

- خواص تحمیلی: که با آزمون هایی در آنالیز سوخت و سپس مقایسه آنها با تغییرات حاصله در خواص روغن موتور قابل تشخیصند که با توسل به تکنیک های پایش وضعیت هم قابل تشخیص و هم قابل بهبود محسوب می شوند. چنین خواصی معمولا با اختلاط سوخت و روغن (حتی در مقیاس میکروسکوپیک) به نتایج آنالیز روغن موتور تحمیل می شوند.

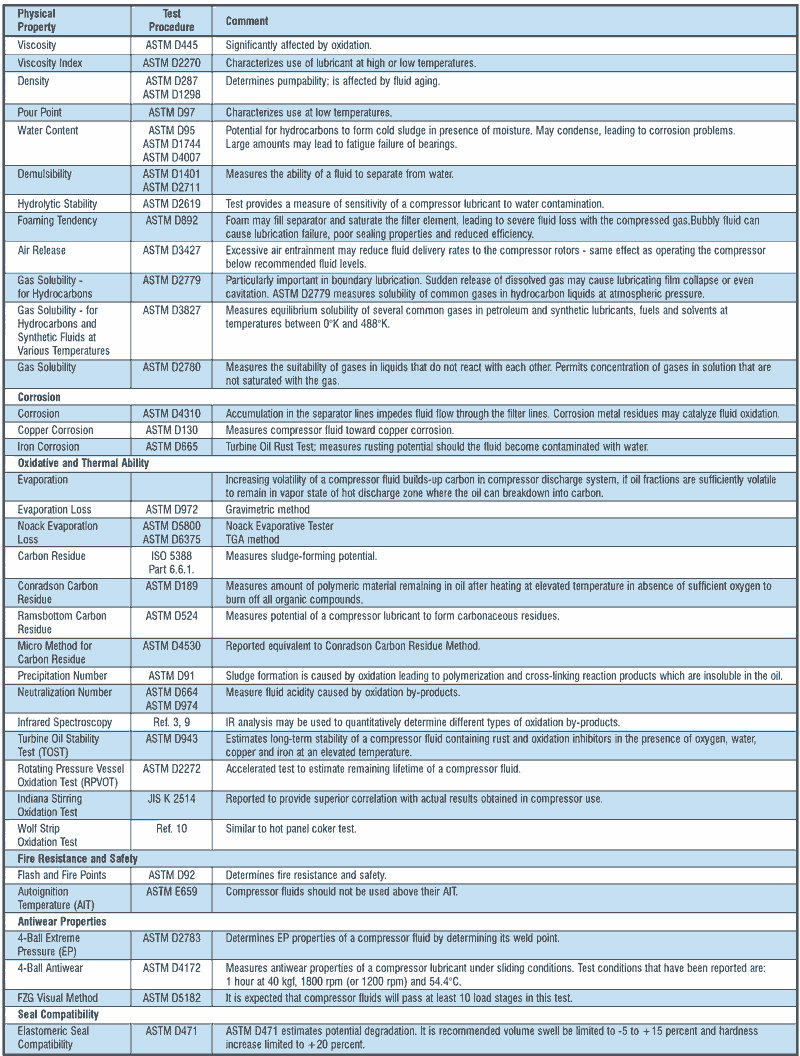

بنابراین، در زمان مطالعه و تفسیر نتایج آنالیز سوخت و مقایسه آنها بر آنالیز روغن باید توجه کرد که با کدام مفهوم روبرو هستیم؟ جدول 1 نمایهایی از آزمون های رایج در آنالیز سوخت را ارائه می دهد که در حالت عادی و معمول برای یک نمونه سوخت از آزمایشگاه معتمد درخواست شده و حاوی تقسیم بندی آزمون ها به دو مفهوم قهری یا تحمیلی بر نتایج آنالیز روغن موتوری است. البته تعیین نوع آزمون و استاندارد ناظر بر روش انجام آن بنا به تشخیص و صلاحدید کارشناس پایش وضعیت تجهیز درونسوز متغیر است و ممکن است همه یا بخشی از آزمون های مندرج در جدول 1 را شامل شود. قدر مسلم، آن قسمتی از آزمون های مورد اشاره در جدول 1 در این مقاله مورد بررسی بیشتر قرار گرفته و به جزییات آنها پرداخته خواهد شد که بر نتایج آنالیز روغن (براساس شانس اختلاط نشان داده شده در مقدمه این مقاله) تاثیرگذار محسوب شوند. این بخش از آزمون های تاثیرگذار بر نتایج حاصل از پایش وضعیت روغن در جدول 1 مشخص شده اند.

جدول 1: آزمون های آنالیز سوخت

ب-1) آزمون ICP

سبقه بکارگیری آنالیز عناصر حاضر در یک نمونه هیدروکربنی (اعم از سوخت، روغن، و...) به سال های دهه 40 و 50 قرن بیستم [10,11] و در صنایع ریلی بمنظور تعیین میزان حضور عناصر فلزی حاصل از فرسایش در روغن های موتور دیزلی بازمی گردد. از آنزمان تاکنون، تکنیک های آنالیز عناصر قادر به تعیین غلظت حضور بیش از 30 عنصر مختلف جدول تناوبی در نمونه سوخت/روغن هستند [10].

بطورکلی، سه تکنیک طیف سنجی نشر اتمی در آنالیز عناصر رایج است که شامل:

- آزمون ICP که مخفف Inductively Coupled Plasma [10-12,15] بوده و گاه با عنوان ICPE نیز شناخته شده و در دو استاندارد ASTM D5185 و ASTM D4951 [11] تعریف شده است. با این حال، از آنجا که استاندارد ASTM D4951 در تشخیص انواع ادتیوهای حاضر در ساختار شیمیایی انواع روانکار از طریق آنالیز عناصر تشکیل دهنده آنها کاربرد دارد، از چشم انداز این مقاله خارج شده و در مقاله پیش رو تنها به ASTM D5185 بعنوان روش آزمون ICP اشاره خواهد شد؛

- آزمون RDE یا Rotating Disc Electrode [10-11,15] که براساس استاندارد ASTM D6595 [2] انجام می شود؛ و

- آزمون RFS یا Rotrode Filter Spectroscopy [2,11,15]

تقریبا تمامی آزمایشگاه های غیرنظامی آنالیز روغن دو تکنیک ICP و RDE را در سبد خدمات خود دارند [10] و تنها اختلاف عمده این دو تکنیک در روش تبخیر نمونه و برانگیزش اتمی آن با تکیه بر یک منبع پرانرژی است [10,15]. هرچند ICP و RDE هردو تکنیک هایی همخانواده در تعیین ترکیب عناصر حاضر در یک نمونه هیدروکربنی محسوب می شوند، اما کاربرد این دو تکنیک در عمل بسیار متفاوت است. چراکه تکنیک ICP مستلزم آماده سازی نمونه دریافتی، بکارگیری تجهیزات بسیار پیشرفته آزمایشگاهی، و پرسنل زبده و آموزش دیده است؛ اما RDE بینیاز از آماده سازی نمونه بوده و تنها باید شرایط دمایی پایداری برای تست برقرار باشد. این بدان معنیست که نه تنها می توان از RDE در محیط های صنعتی بهره برد، بلکه حتی در سایت های دورافتاده یا حتی کفِ کارگاه نیز می توان از این تکنیک در آنالیز روغن یا سوخت استفاده کرد. از آنسو، تکنیک ICP می تواند حضور عناصر شیمیایی در یک نمونه هیدروکربنیک را با غلظت کوچکتر از مقیاس ppm تشخیص داده و عنصر گوگرد (S) را بعنوان یک تست روتین گزارش دهد [10]. هرچند، آزمایشگاه های غیرنظامی حضور تا 20 عنصر شیمیایی را در گزارش آنالیز خود اظهار می کنند [11]، اما تکنیک RDE ذاتا قادر به تشخیص 32 عنصر شیمیایی بوده [10] و تکنیک ICP نیز قادر به کشف 40 عنصر شیمیایی [16] در نمونه سوخت یا روغن صنعتی است.

با این وجود، مهمترین موضوع در آنالیز روانکار یا سوخت و در عین حال، آنالیز خرابی ماشین آلات و تجهیزات صنعتی، نارسایی ذاتی دو تکنیک ICP و RDE در تشخیص ذرات معلق در نمونه با اندازه های بزرگ است. این محدودیت در صورت بهره گیری از تکنیک RDE به کشف ذراتی در نمونه روانکار/سوخت با قطر کمتر از 8µm [17] تا 10µm [2,10-11,15] منجر شده و در صورت توسل به تکنیک ICP، ذراتی با قطر کمتر از 3µm [17] تا 5µm [2,10,15] نیز قابل تشخیص و گزارش خواهند بود. بدین ترتیب، در صورت شکستگی تکه ایی از یک قطعه در مقیاس میلیمتری یا آلودگی جریان سوخت یا روغن موتور به ذرات جامد معلق درشتتر از 10µm، عملا تشخیص وجود چنین ذراتی با توسل به تکنیکی مانند RDE یا ICP امکانپذیر نیست.

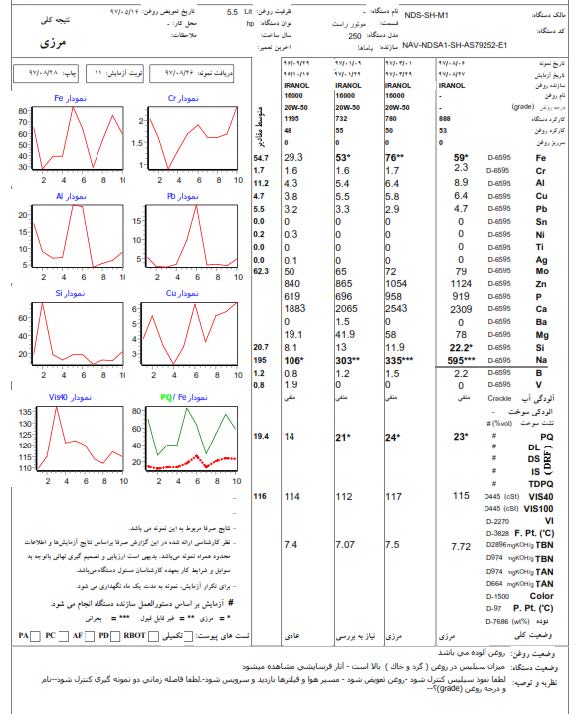

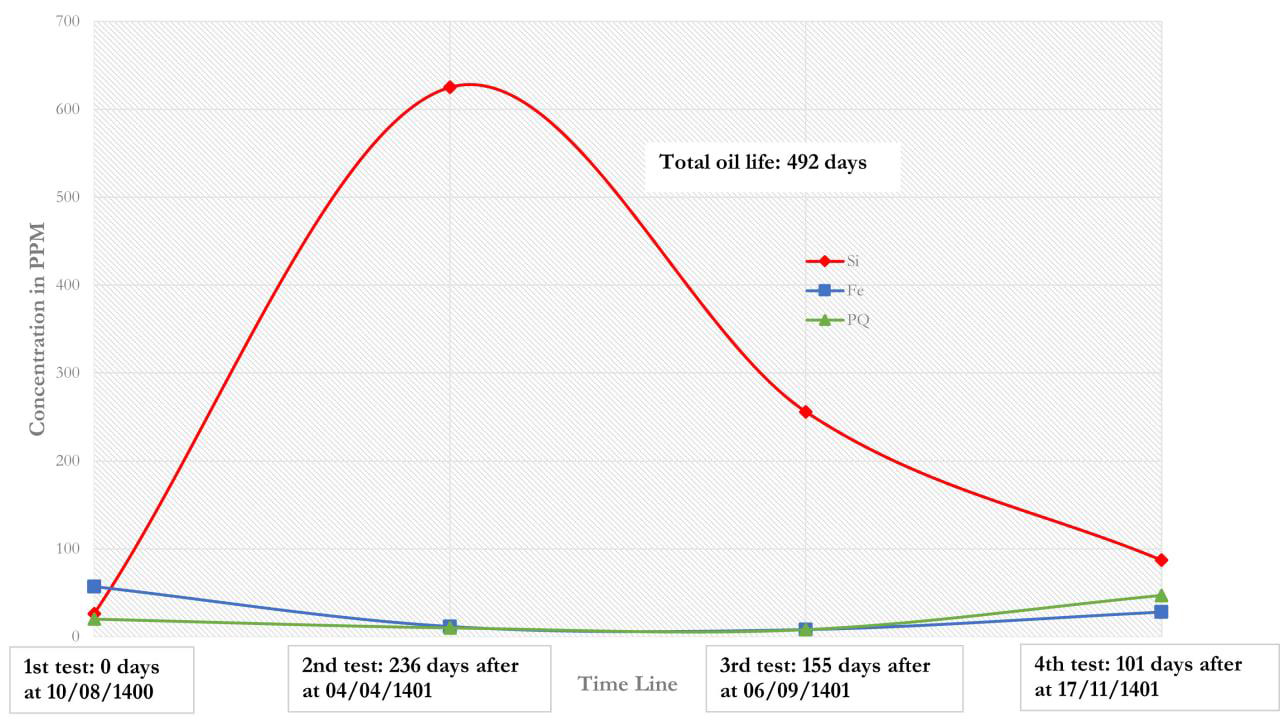

طی موردکاوی که در 2002 و توسط آزمایشگاه آنالیز روغن ESKOM (افریقای جنوبی) بمنظور مقایسه عملکرد دو تکنیک ICP و RDE در آنالیز عنصر آهن (Fe) در یک نمونه روغن واحد از یک تجهیز با نتایج تست PQ انجام شد، نمودار زیر حاصل شده است:

شکل 9: نمودار مقایسه نتایج سه آزمون ICP (قرمز)، RDE (آبی)، و PQ (مشکی) از عنصر آهن (Fe) در یک نمونه روغن کارکرده [18]

همانگونه که در شکل 9 مشهود است، هرچه مقدار شاخص PQ (برحسب mg/L Fe) برای نمونه روغن بالاتر می رفته، اختلاف بین نتایج حاصله از دو تکنیک RDE و ICP (برحسب ppm) بیشتر میشده است [18]. برای حل این مشکل، تکنیک RFS در سال 1992 پیشنهاد شد که با توسل بدان امکان تشخیص ذراتی با قطر بزرگتر از 25µm [2,11] فراهم می گردد. هرچند، RFS با 12 عنصر دامنه کشف عناصر کمتری در قیاس با RDE و ICP دارد، اما هزینه پایینتری نسبت به RDE و مخصوصا ICP داشته و در کشف رفتار سایشی روغن در کنار آزمون های فرّوگرافی می تواند مفید باشد [2]. بنابراین، می توان نتیجه گرفت که تکنیک RDE برای آنالیز روغن نو یا کارکرده ابزاری مناسبتر و برای آنالیز سوخت، تکنیک ICP ابزاری قابل اعتمادتر است.

این نتیجه گیری براین حقیقت استوار است که در تکنیک ICP عدم تشخیص ذرات خیلی زودتر از RDE فرا میرسد؛ بنابراین، استفاده از ICP بمنظور آنالیز ذرات فرسایشی حاضر در نمونه روغن تجهیزاتی که فاقد فیلتراسیون داخلی در مدار روغنرسانی خود باشند (مانند برخی گیربکس ها و کمپرسورها) توصیه نمی شود [18]. اما در مورد موتورها که در مدار روغنرسانی خود فیلتر دارند استفاده از تکنیک ICP بلامانع است. هرچند، توصیه بر اینست که آنالیز سوخت و آنالیز روغن (نو و کارکرده) هر دو براساس یک تکنیک واحد (یعنی ICP) انجام شود تا تاثیر خواص تحمیلی سوخت بر عملکرد روغن موتور مشاهده پذیری بیشتری برای کارشناس پایش وضعیت داشته باشد.

بنا به تعریف، آزمون ICP عبارتست از تخلیه پلاسمایی پرحرارت از یک گاز یونیزه شده جاری در تعدادی لوله که مسیر آنها از میان میدان مغناطیسی بگذرد که توسط یک سیم پیچ باردار القا شده باشد [12]. با توسل به این آزمون می توان سه گروه از عناصر حاضر در یک نمونه سوخت یا روغن موتور را تعیین کرد:

- عناصر فلزی حاصل فرسایش [12]: این عناصر شامل عناصر حاضر در آلیاژ قطعات تشکیل دهنده موتور، اعم از سیلندر، پیستون، چرخدنده ها، شفت ها، رینگ ها، برینگ ها، و انواع ولو بوده و از طریق فرسایش (بعنوان پدیده ای اجتناب ناپذیر حین کارکرد موتور) وارد جریان روغن موتور می شوند. افزایش غلظت این عناصر همراه با افزایش عمر روغن موتور همواره مورد انتظار است. اما، افزایش ناگهانی هریک از آنها پیش از اتمام دوره مصرف روغن و فرارسیدن زمان تعویض یا تعمیرات اساسی می تواند مایه نگرانی و زنگ خطر باشد [19]. از میان عناصر فلزی حاصل فرسایش، چهار عنصر فلزی آهن (Fe)، سرب (Pb)، نیکل (Ni)، و وانادیوم (V) در آنالیز سوخت نیازمند بررسی بیشتر هستند. جدول 2 جزییات بیشتری را ارائه کرده است.

جدول 2: عناصر فلزی حاضر در آنالیز سوخت موثر بر آنالیز روغن که با عنوان عناصر فلزی حاصل فرسایش شناخته می شوند

نکته مهم در استناد به جدول 2 آن است که مقادیر نشان داده شده بعنوان محدوده پذیرش (ستون آخر از سمت راست) شامل مقادیری است که در نتایج آنالیز روغن قابل مشاهده است. بنابراین، در تطبیق نتایج آنالیز سوخت با آنالیز روغن موتور، خروج مقادیر این عناصر فلزی در نتایج آنالیز روغن موتور از این محدوده باید مورد توجه قرار گیرد.

- عناصر فلزی آلاینده [12]: عناصر آلاینده آن بخشی از عناصر فلزی حاضر در ترکیب شیمیایی انواع سوخت هستند که بدلایلی چون نقص عملکرد آببندهای موجود در ساختار موتورهای درونسوز به جریان روغن موتور راه می یابند [19]. این عناصر آلاینده فلزی شامل نیکل (Ni)، وانادیوم (V) [20,22]، آلومینیوم (Al)، منیزیم (Mg)، و سیلیسیم (Si) [9] هستند. عناصر نیکل و وانادیوم در ترکیب شیمیایی برخی از سوخت ها مانند مازوت به فراوانی یافت شده [20-21,23] و در صورتیکه در تولید گازوییل و بنزین از فرآیند کراکینگ کاتالیزوری استفاده شده باشد، احتمال وجود مقادیر معتنابهی از آلومینیوم، منیزیم، و سیلیسیم در نتایج آنالیز عناصر آن بالا می رود [9]. بنابراین، هرگونه خروج از محدوده قابل پذیرش برای این پنج عنصر اغلب فلزی (نیکل، وانادیوم، آلومینیوم، منیزیم، و سیلیسیم) در نتایج آنالیز روغن موتور می تواند به معنی آلودگی جریان روغن به سوخت تلقی شود.

- عناصر تشکیل دهنده ادتیوها [12]: این عناصر عامدانه و بمنظور بهبود خواص عملکردی روغن های موتوری در ترکیب شیمیایی آنها قرار داده شده [19] و مهمترین آنها که باید در فرآیند تطابق نتایج آنالیز سوخت موثر بر آنالیز روغن موتور بدان توجه شود عنصر گوگرد (S) است. گوگرد یکی از عناصر تشکیل دهنده روغن های پایه مینرال بوده و تقریبا در تمامی روغن های موتوری مینرال یافت می شود. در عین حال، استفاده از گوگرد در ساختار شیمیایی ادتیوهای AW و ضد خوردگی کاملا رواج دارد. حد قابل پذیرش برای عنصر گوگرد (S) در نتایج آنالیز روغن های موتوری در بازه 500 ~ 6000ppm قرار داشته و تغییر آن باید بصورت هارمونیک با عناصری چون کلسیم (Ca) و روی (Zn) باشد [20]. از آنجا که گوگرد یکی از عناصر شاکله انواع سوخت های مینرال محسوب شده و در ساختار آنها به فراوانی یافت می شود، هرگونه خروج این عنصر از بازه فوق و عدم رفتار هارمونیک گوگرد در تناسب با کلسیم و روی میتواند فرضیه آلودگی جریان روغن به سوخت را قوت بخشد.

ب-2) آزمون عدد گوگرد

همانطور که بالاتر بیان شد، گوگرد بخش جدایی ناپذیر انواع سوخت ها و روغن های هیدروکربنی محسوب شده و در طول موج های 180.73، 182.04، و 182.62 نانومتر قابل شناسایی در آزمون ICP است [20]. ورود گوگرد سوخت به جریان روغن منجر به پدیده ایی بنام سولفاسیون می شود که ناشی از آلودگی جریان روغن و تمرکز بیش از حد گوگرد در آن بدلیل انحلال سوخت غنی از گوگرد در روغن موتور بوده [19] و پدیده ایی خسارت بار است که منجر به مشکلات خوردگی در ساختار موتور می شود که بیشتر ناشی از تشکیل اسیدهای گوگرددار است [9,2]. حد پذیرش گوگرد در آنالیز روغن های موتوری در بازه 500 ~ 6000ppm قرار می گیرد که نحوه محاسبه آن در بند های 13.2 و 13.3 منبع شماره [24] درج شده است. افزایش عدد گوگرد در آنالیز روغن عمدتا به دو دلیل است: آلودگی سوخت و اکسیداسیون روغن. طی فرآیند احتراق در موتورهای درونسوز، کیفیت احتراق پایین سوخت موجب تولید ترکیبات سولفوردار و نیتروژن دار در محصولات احتراقی خواهد شد که در نهایت، تلفیق شیمیایی این محصولات با ترکیبات هیدراته (آبدار) و اکسیژنه (در حضور حرارت و فشار)، موجب تولید کامپاندهای اسیدی قوی مانند اسید سولفوریک و اسید نیتریک خواهد شد که توسط جریان روغن جمع آوری شده و منجر به اسیدی و خورنده شدن آن می گردند [25,9]. به همین دلیل، مجموعه ایی از ادتیوهای حاوی کامپاندهای قلیایی قوی به ساختار شیمیایی روغن های موتوری اضافه می شوند تا حمله این کامپاند های اسیدی را خنثی کنند. اما، از آنجا که حضور این ترکیبات اسیدی همیشگی و گاه با شدت و ضعف همراه است، مقدار عدد قلیایی روغن (BN) به مرور زمان دچار افت خواهد شد. از سوی دیگر، واکنش دهی کامپاندهای اسیدی و قلیایی موجب تشکیل نمک های معدنی خواهد شد که به مرور و در ترکیب با اسیدهای چرب روغن منجر به تشکیل لجن و وارنیش خواهد شد که به محصولات اکسیداسیون روغن معروف هستند [25]. از آنجا که عدد گوگرد در سوخت تحویلی به تجهیز موجب تحمیل برخی خواص در روغن موتور می گردد، برای مقابله با چنین شرایطی، راهکارهایی از طرف واحد های پایش وضعیت قابل ارائه است. از جمله اینکه در موتورهای ریلی (دیزلی سنگین) به جهت اجتناب از تحمیل خسارت ناشی از گوگرد بالای سوخت، درجه حرارت آب در جدار سیلندر باید بالاتر از 79.5°C نگه داشته شود. این موضوع بدان معنیست که هرگز نباید چنین لکوموتیوهایی را بدون ترموستات (یا با ترموستات معیوب) گرم کرده و راهی سیر کرد. در عین حال، در صورت بالا بودن عدد گوگرد در سوخت تحویلی، باید از کارکرد درجا یا شانتینگ طولانی مدت لکوموتیوها نیز اجتناب کرد [9]. عدد قلیایی (BN) یا عدد قلیایی کل (TBN) یکی از شاخص های بسیار مهم در پایش وضعیت روغن های موتوری محسوب شده [18] و حد پذیرش آن در بازه 5 ~ 15 قرار می گیرد [25]. بدین ترتیب، عدد گوگرد حاصل از آنالیز سوخت باید در تناسب با کاهش مقدار عدد قلیایی روغن موتور (بعنوان یک رفتار تحمیل شده از طرف سوخت) پایش شود.

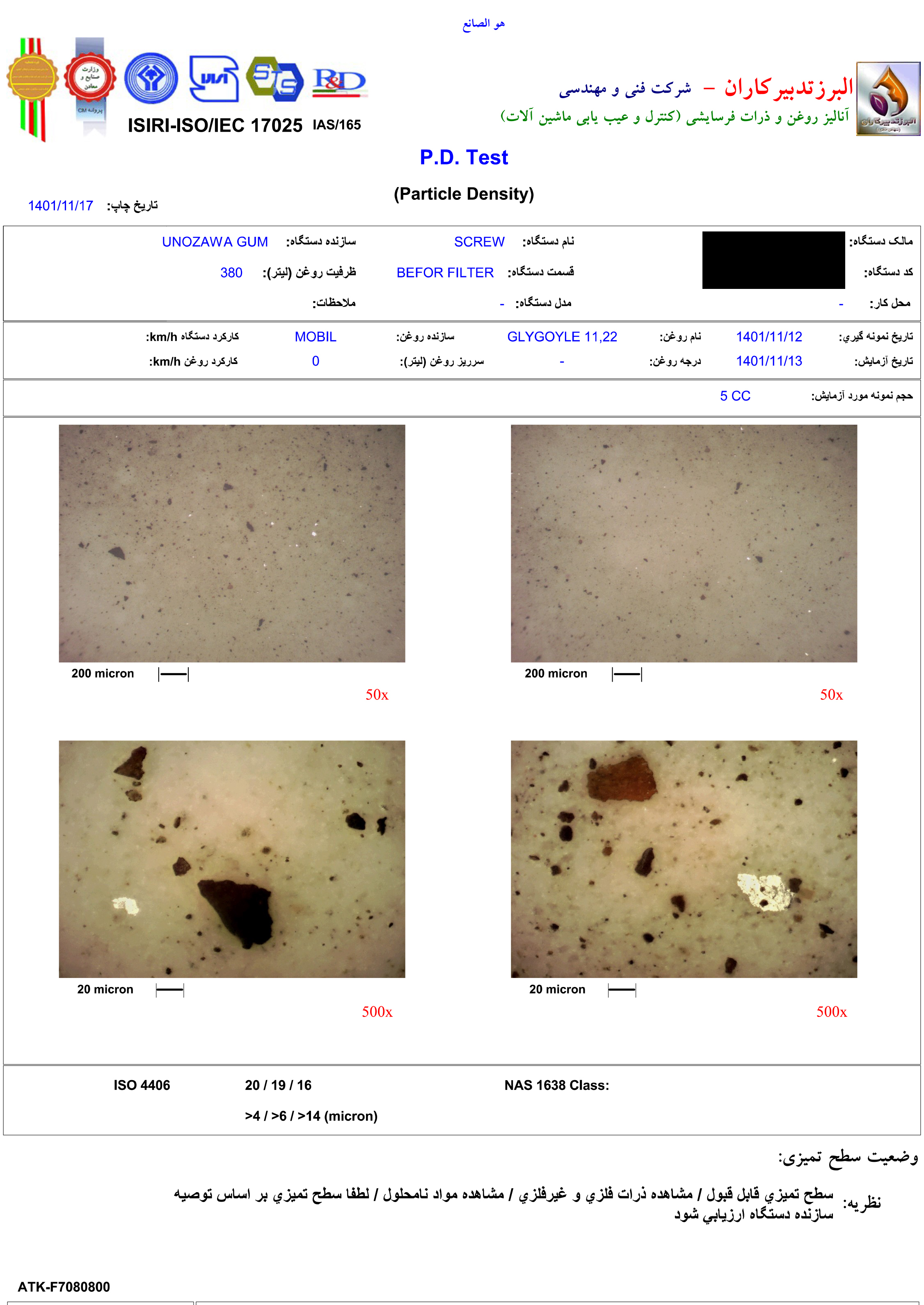

ب-3) آزمون شمارش ذرات

هدف از این آزمون اندازه گیری سایز و تعداد ذرات جامد معلق در نمونه سوخت و گزارش دهی حضور آنها براساس فرمت ارائه اطلاعات در استاندارد ISO 4406 است [19,26]. هرچند بازه اندازه گیری سایز ذرات از 4 ~ 200µm است [26]، اما گزارش دهی براساس استاندارد ISO 4406 براساس سه سایز 4، 6، و 14µm می باشد که با دو اسلش از یکدیگر جدا شده باشد [19]. در موتورهای دیزل خودرویی، عدم تکمیل چرخه بازتولید سوخت در فیلترها موجب ورود مقدار معتنابهی از سوخت خام به جریان روغن موتور می گردد. ورود سوخت به جریان روغن در موتورهای دریایی، اما، بیشتر ناشی از عدم عملکرد صحیح انژکتورهای سوخترسانی (عمدتا بدلیل نشتی یا اتمیزاسیون نامناسب) است. بدین ترتیب و با ورود حجم مشخصی از سوخت خام و مصرف نشده به جریان روغن، ذرات جامد همراه سوخت که اغلب از جنس گرد و غبار، آلاینده های محیطی، فلزات ساینده، آب، و مایع خنک کننده (ضد یخ، ضد جوش، نالکو، و...) هستند [27]. بنابراین، اطلاع از سایز و تعداد ذرات جامد معلق در سوخت مصرفی موتور از طریق آزمون شمارش ذرات می تواند در تناسب و مقایسه با نتایج گزارش آزمون شمارش ذرات روغن موتور کارکرده تصویر واضحتری از پایش وضعیت روغن موتور بدست دهد.

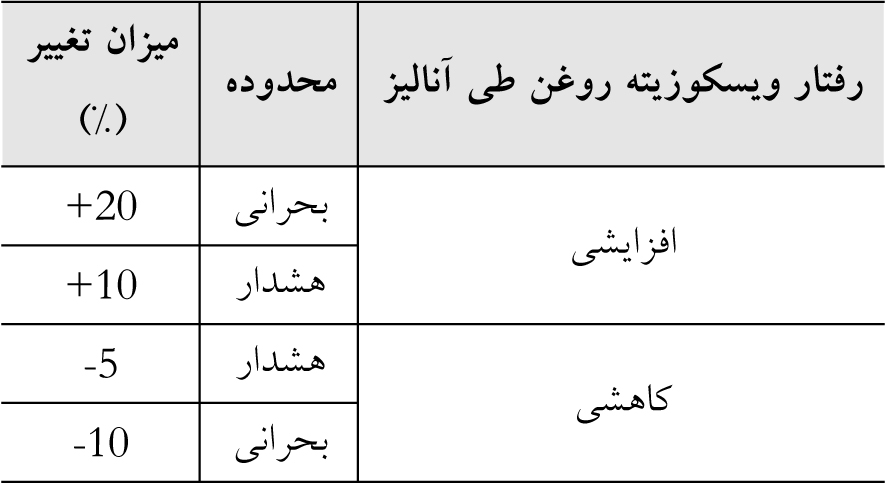

ب-4) آزمون آب و رسوبات

هرچند تبیین حضور رطوبت و ترکیبات هیدارته در نمونه روغن های موتوری با توسل به آزمون کارل-فیشر معمول است [19]، اما میزان آبدار بودن و به تبع آن رسوبات ناشی از حضور آب در انواع سوخت با استفاده از سانتریفیوژ رواج دارد که برای سوخت های رقیق (مانند بایودیزل) براساس استاندارد ASTM D2719 [28] و برای سوخت های غلیظ (مانند انواع گازوییل) براساس استاندارد ASTM D1796 [29] انجام میپذیرد. با وجود تفاوت در روش آزمون، ورود آب و رسوبات همراه سوخت به جریان روغن تغییر مسلمی در رفتار رئولوژیک آن ایجاد میکند: تغییر ویسکوزیته. تغییر ویسکوزیته روغن موتور در اثر اختلاط سوخت آنقدر مهم است که بعنوان مثال در موتورهای توربوشارژ بنزینی، ورود سوخت به جریان روغن موتور می تواند تا 30 درصد در افت ویسکوزیته آن موثر باشد [27]. هرچند روش هایی مانند پایش تغییر عناصری چون سدیم (Na) و منیزیم (Mg) در آنالیز عناصر تشکیل دهنده نمونه روغن موتور برای تشخیص بروز آلودگی آب و رسوبات ناشی از آن در جریان روغن های موتوری پیشنهاد شده است [27]، اما، بهترین شاخص برای دستیابی به درک صحیحی از ریسک ورود آب حاضر در نمونه سوخت به جریان روغن های موتوری تغییر ویسکوزیته سینماتیک آن است. بدین ترتیب، در کنار تطبیق نتایج آنالیز سوخت در زمینه میزان حضور آب و رسوبات در سوخت مصرفی، هرگونه تغییر در ویسکوزیته روغن موتور می تواند بعنوان هشداری بر تغییر خواص رئولوژیک آن در نظر گرفته شود. در جدول 3 دو محدوده بحرانی و هشدار برای ویسکوزیته روغن های موتوری ارائه شده است:

جدول 3: محدوده بحرانی و هشداری برای تغییر ویسکوزیته سینماتیک روغن موتور [30]

ج) نتیجه گیری

با توجه به ریسک ترکیب و اختلاط دو سیال عامل جاری در دو مدار سوخترسانی و روغنرسانی موتورهای درونسوز، توجه به خواص برگزیده از ترکیب شیمیایی و آلاینده های محیطی همراه سوخت طی چند آزمون استاندارد می تواند کمک شایانی به ارتقا کیفیت پایش وضعیت روغن های موتوری کند. از میان 10 ردیف آزمونی که برای تعیین سلامت انواع سوخت های موتوری لازم است، 4 آزمون آنالیز عناصر (به تفکیک عناصر درج شده در جدول 2)، عدد گوگرد، شمارش ذرات، و آب و رسوبات حاصل از آن می توانند روی نتایج آنالیز روغن موتور تاثیری بیشتر از سایر آزمون ها داشته باشند. بنابراین، تطبیق نتایج حاصل از این چهار آزمون می تواند در دستیابی به تصویری واضحتر از سلامت روغن موتور با توسل به تکنیک های آنالیز روغن بسیار مفید باشد.

د) منابع و مآخذ:

جهت اطلاع از جزییات منابع استفاده شده در این مقاله، مراجعه به نسخه چاپی این مقاله، چاپ شده در نشریه نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی به آدرس http://www.netsanews.ir توصیه می شود.

مروری بر خطاهای بالقوه آزمون MPC در تشخیص بهنگام اکسیداسیون روغن توربین و بررسی راهکارهای احتراز از آنها

1. مقدمه

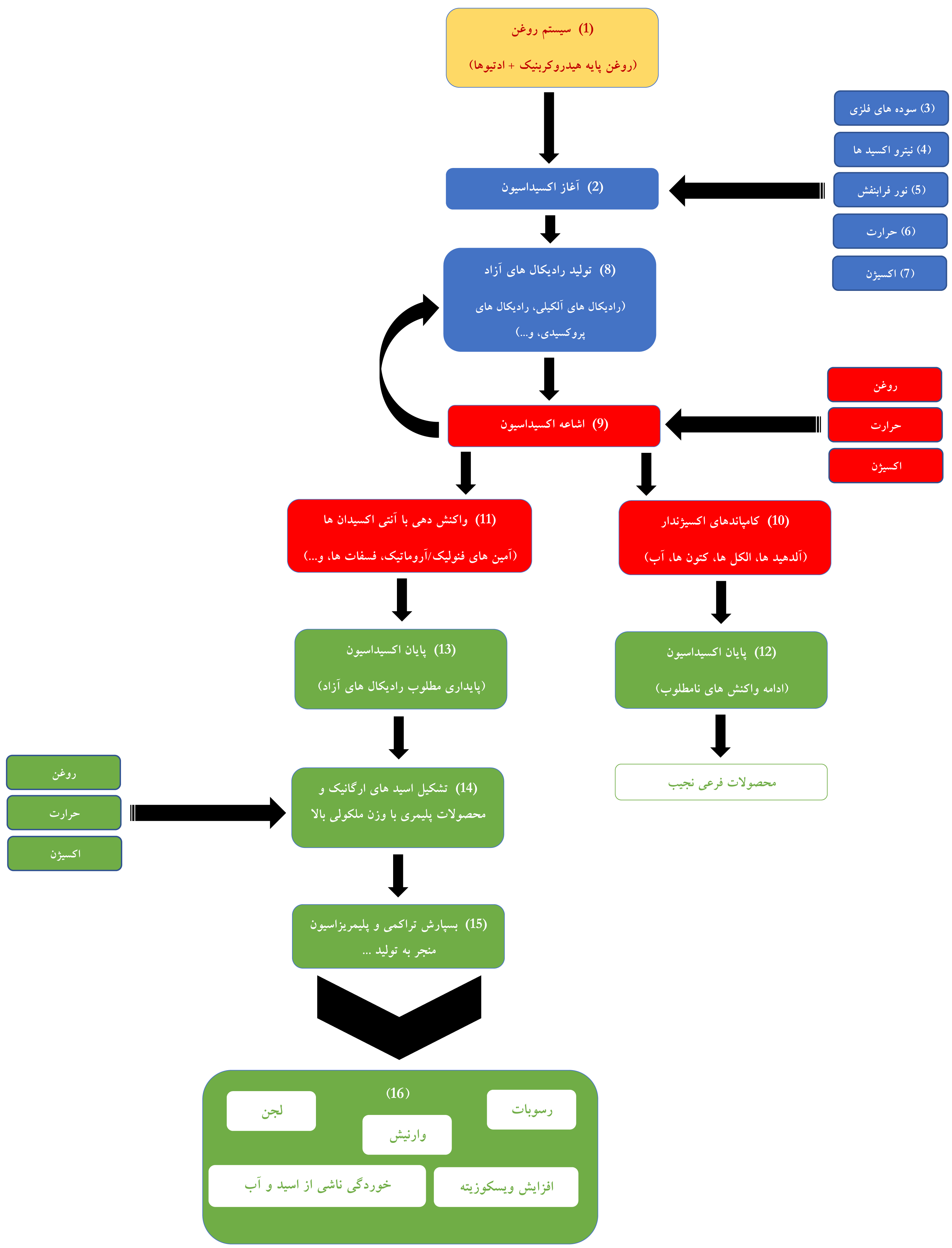

برای اکسیداسیون تعاریف متفاوتی در مهندسی مکانیک ارائه شده است که همگی کم و بیش به یک موضوع و پدیده اشاره دارند. در مباحث آنالیز روغن، اما، اکسیداسیون عبارتست از مورد حمله قرار گرفتن ضعیفترین اجزای حاضر در ساختار شیمیایی سیستم روغن توسط اکسیژن یا هوا. براساس این تعریف، اکسیداسیون در آنالیز روغن بصورت تاثیر پذیری هوا یا اکسیژن روی ضعیفترین بخش از زنجیره شیمیایی سیستم روغن تعریف می شود که هیچ محدودیت زمانی و حرارتی ندارد. در برخی دماهای بالا، حرارت بعنوان یک عامل معین و تسریع کننده فرآیند اکسیداسیون ظاهر می شود (شکل 1). بطوریکه با افزایش دما (مطابق قانون آرنیوس) و در عین حال با حضور عواملی چون آب (ترکیبات هیدراته)، ذرات فلزی جدا شده در اثر فرسایش قطعات و شناور در جریان روغن، و گرد و غبار ناشی از آلودگی های محیطی، شاهد تسریع چند برابری اکسیداسیون در روغن خواهیم بود. اکسیداسیون، در نهایت، موجب تشکیل ترکیبات اسیدی (با اثر تخریبی ناشی از خوردگی روی قطعات فلزی و کهنه کنندگی برخی نافلزات) و وارنیش (بعنوان عاملی برای رسوبات سطحی و افزایش ویسکوزیته جریان روغن) خواهد شد.

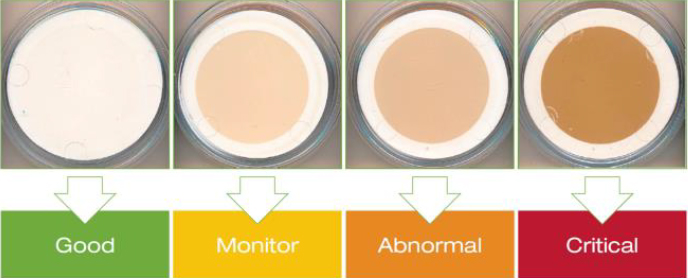

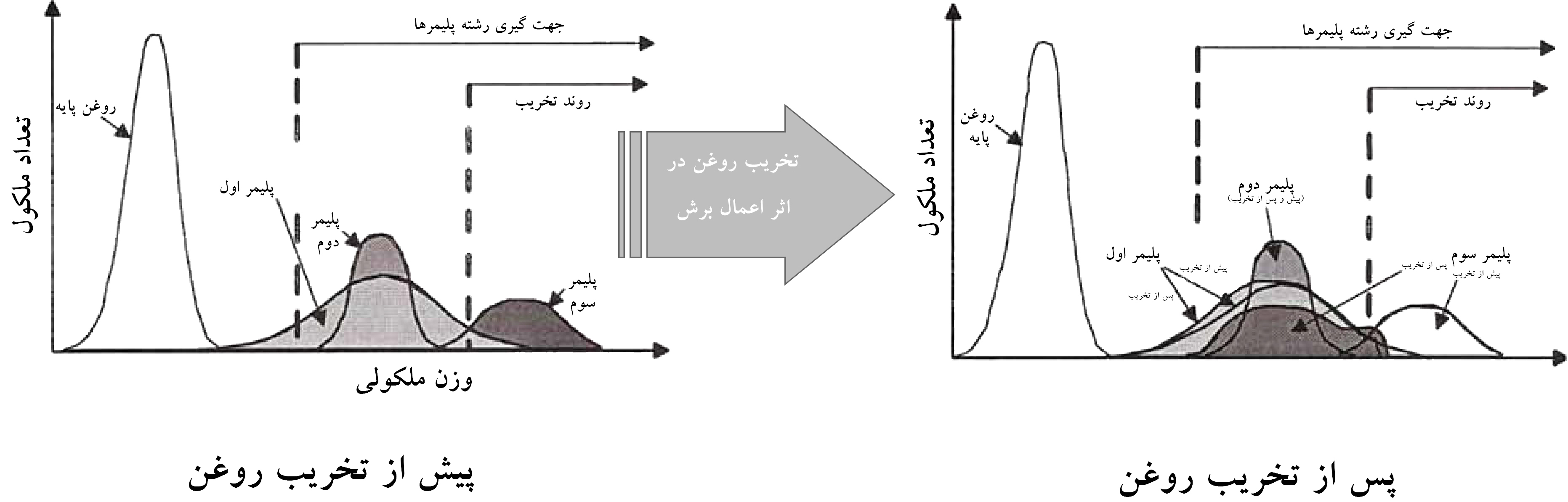

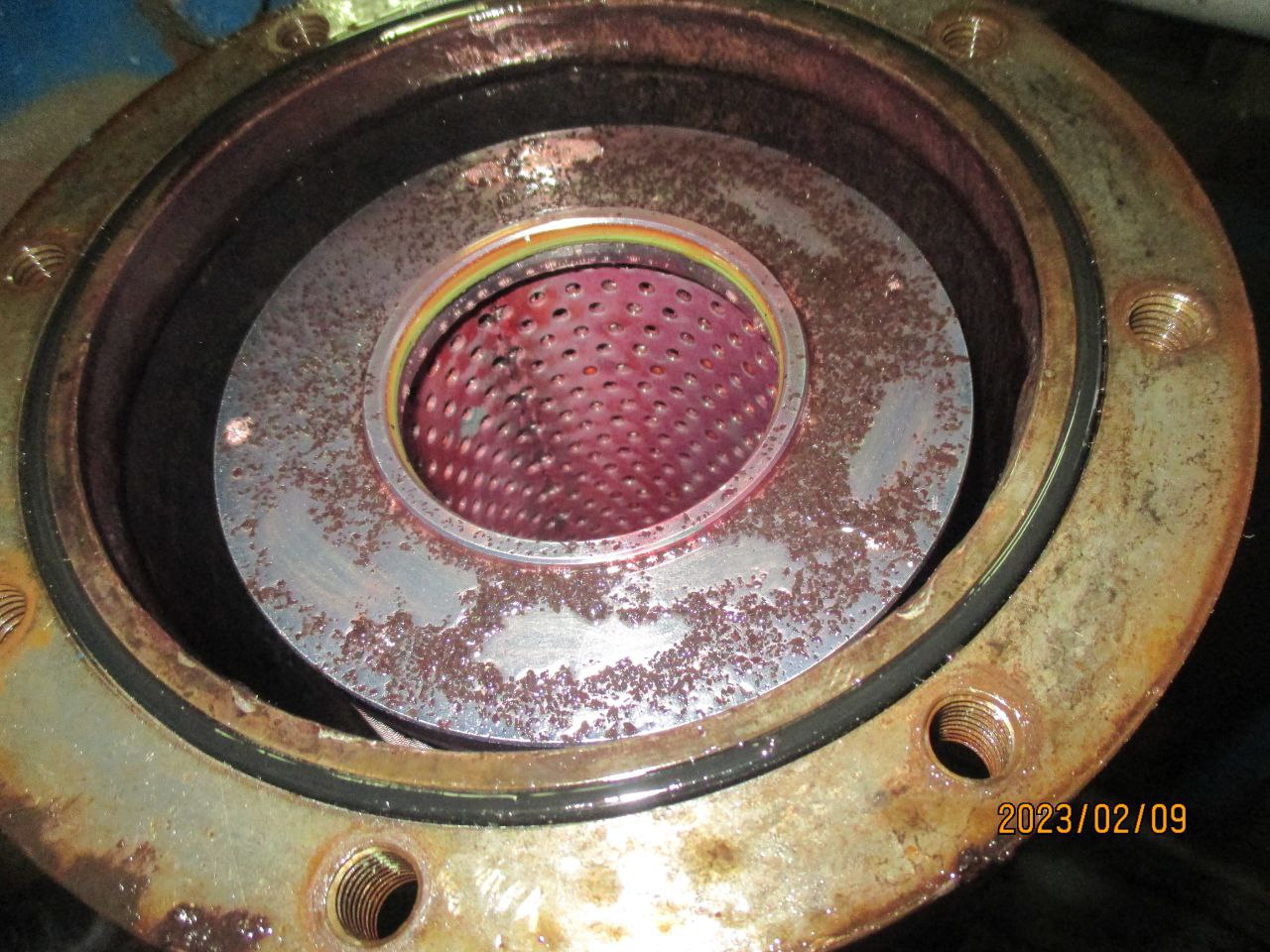

وارنیش (با تعریف سنتی آن به عنوان توده ای از رسوبات نامحلول در روغن)، یکی از محصولات شکست زنجیره های هیدروکربنیک روغن بوده و تاثیر مخرب آن بر عملکرد تجهیزات (اعم از فرسایش، انسداد فیلتر، کاهش دبی روغن، تضعیف کارآیی هیتر/کولر روغن و گرفتگی شیرآلات) و اطمینان پذیری آنها به خوبی مطالعه شده است. یکی از راهکار های صنعتی به منظور ارزیابی تمایل بالقوه انواع روغن (به ویژه موتوری و توربینی) به تشکیل وارنیش آزمون MPC (Membrane Patch Colorimetry ) است [2]. این آزمون که در استاندارد ASTM D7843 تعریف شده است ]2،3،5،7،9[، در ادبیات مهندسی با عناوینی چون VPT (Varnish Potential Test) و VPA (Varnish Potential Analysis) نیز شناخته شده [2] و هدف از آن اندازه گیری و نمایش میزان حضور ذرات نامحلول درون نمونه روغن عبوری از فیلتر با توسل به یک پچ رنگی است.

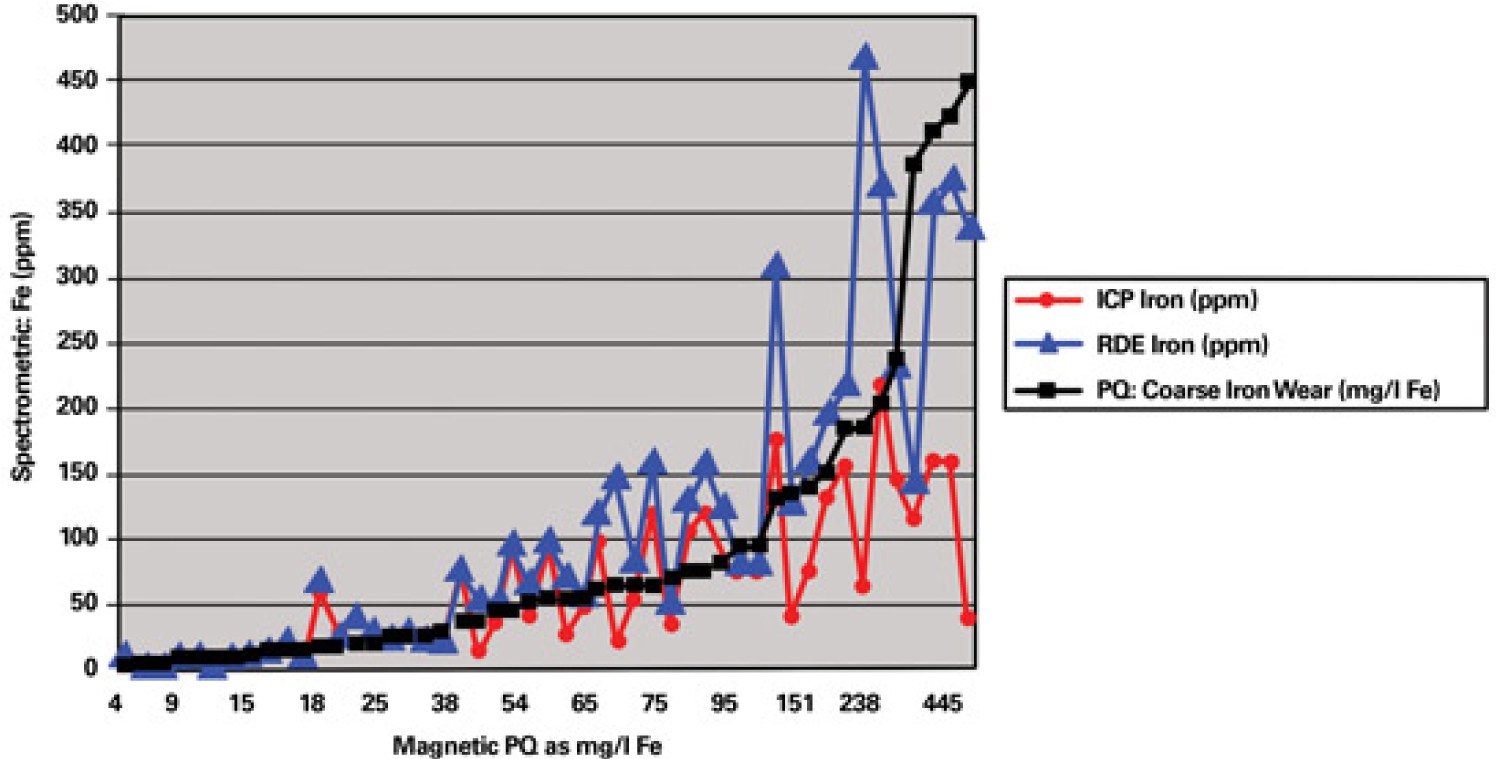

شکل 1: مراحل مختلف فرآیند اکسیداسیون در یک سیستم روغن [1]

رنگ پچ هرچه تیره تر باشد، مقدار شاخص MPC بالاتری را نشان داده و که بمعنی آلایندگی بیشتر نمونه روغن به ذرات نامحلول است. شاخص MPC در چهار رده قابل بیان است: کمتر از 15 (خوب)، بین 15 تا 25 (هشدار)، 25 تا 35 (غیرعادی)، و بالاتر از 35 (بحرانی) [3].

شکل 2: رده بندی رنگ های مختلف پچ در آزمون MPC [2]

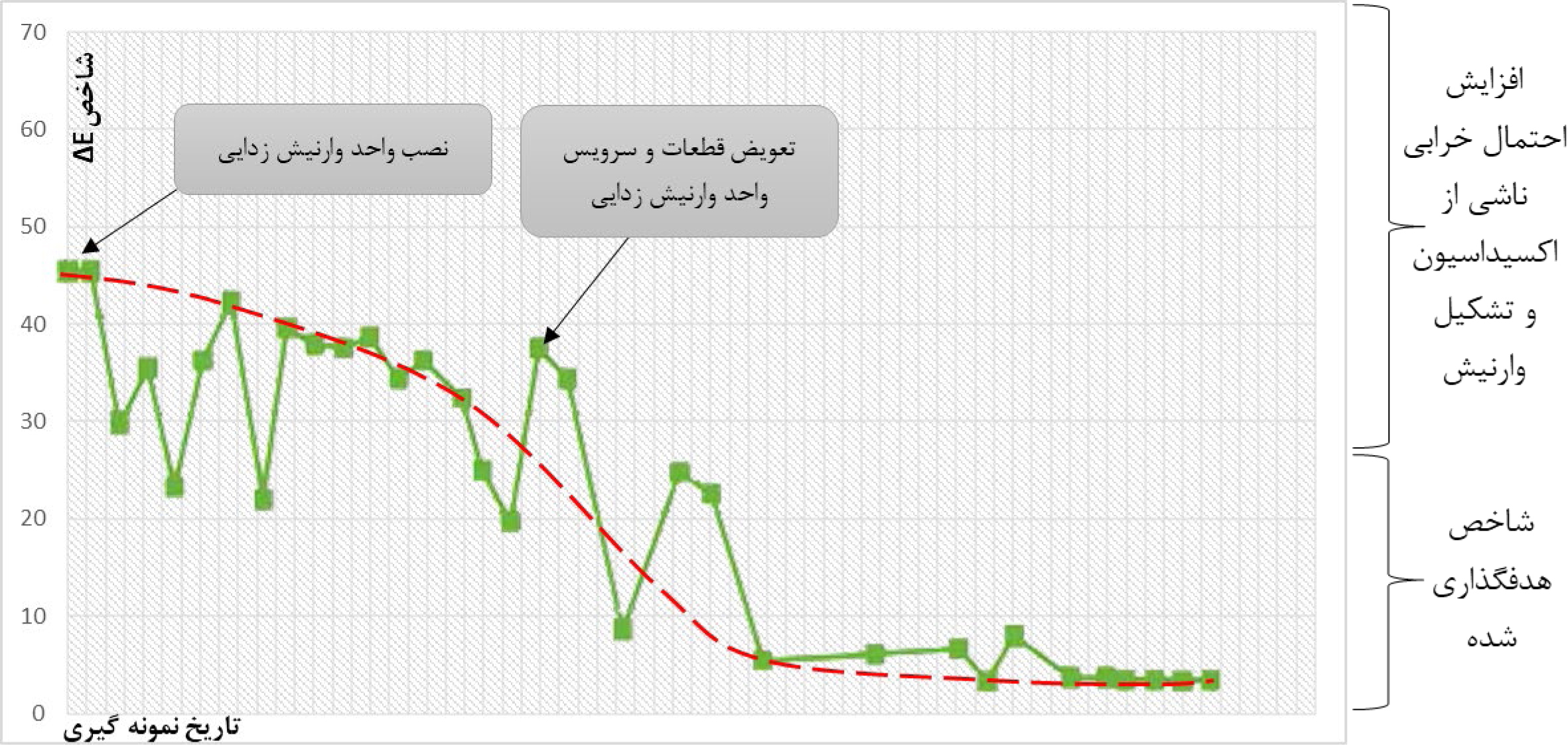

آزمون MPC یکی از شش آزمون اصلی تشخیص اکسیداسیون در روغن های توربینی بشمار رفته و معمولا مقدار شاخص بالاتر از 20 آن نیازمند اقدام اصلاحی یا بازرسی توربین است [4]. از دیدگاه کلی، افزایش شاخص MPC که گاه با ΔE نشان داده می شود (شکل 3) بدان معنیست که روغن مورد تست پتانسیل بالاتری برای تشکیل وارنیش داشته و تاثیر بیشتری از اکسیداسیون گرفته است [2,3]. اما، همیشه این طور نیست.

شکل 3: نموداری از نتایج MPC نمونه های مختلف از مخزن روغن یک توربین گاز برحسب تاریخ نمونه گیری [2]

در حالت کلی، دو نوع رسوب در برینگ های توربینی قابل تشکیل است: رسوبات ناشی از فرآیند اکسیداسیون که به وارنیش سرد معروفند و رسوبات ناشی از اعمال تنش برشی به روغن توربین که به وارنیش داغ موسومند. آزمون MPC در حالت سنتی آن قادر به تشخیص وارنیش های داغ نیست و در این زمینه نمی توان از آن انتظار هشدار داشت. بهترین راه برای تشخیص تشکیل وارنیش داغ در برینگ های توربینی کنترل منظم دمای پوسته برینگ ها و رفتار ارتعاشی آنهاست [5]. چراکه هر عیبی که در قطعات دوار رخ دهد به دو صورت نمایان می گردد:

- افزایش دمای برینگ ها؛ و

- ارتعاش [6]

2. خطاهای آزمون MPC

امروزه، این واقعیت به امری کاملا پذیرفته شده در میان متخصصین آنالیز روغن بدل شده است که حتی تجهیزات و سیستم هایی که مقادیر MPC اندکی از خود نشان می دهند، می توانند طی یک بازرسی چشمی ساده، رسوبات شدیدی در مدار روغنرسانی خود داشته باشند. بنابراین، عنوان Varnish Potential نمی تواند اطلاق صحیحی برای این آزمون باشد. این سناریو وقتی خطرآفرین می شود که تنش های حرارتی شدید و موضعی در کار باشد. مثل یک برینگ که در شرایط کاری داغ کار می کند. در چنین حالتی، وارنیش حاصل از تنش برشی روغن توربین (موسوم به وارنیش داغ [5]) تمامی هندسه برینگ را احاطه کرده و داخل جریان روغن نمی شود. بنابراین، آزمون MPC ذاتا نمی تواند آن را تشخیص دهد. چراکه این آزمون برای تشخیص وارنیش حاصل از فرآیند اکسیداسیون روغن (موسوم به وارنیش سرد [5]) طراحی شده است.

حالت دیگری که رواج زیادی نیز دارد، وقتی است که سرعت رسوب ذرات نامحلول در جریان روغن تقریبا برابر با سرعت تشکیل فیلم وارنیش باشد. در چنین حالتی، آزمون MPC نتایجی کاملا پایدار و بدون تغییرات شدید را از خود به نمایش می گذارد. مثلا اگر نتایج آزمون MPC کمتر از 10 باشد (همانطور که در شکل 3 مشهود است)، تغییر شدیدی در طول زمان حاصل نخواهد شد و مسلما این به معنی عدم تشکیل وارنیش در سیستم روغن نیست. از این رو، تکیه تنها و صرف به شاخص های عددی MPC می تواند گمراه کننده بوده و منجر به اخذ تصمیمات هزینه زا، غیردقیق، و ناموثر در نگهداری و تعمیرات تجهیز شود [2].

3. راهکار های احتراز از خطا در تفسیر نتایج آزمون

بمنظور احتراز از بروز خطا در تفسیر اطلاعات حاصل از آزمون MPC راهکارهایی پیشنهاد شده است که ذیلا به اختصار معرفی شده اند:

- روش CPA یا Calorimetric Patch Analyzer: این روش که در سال 2018 پیشنهاد شد، مبتنی بر آنالیز رنگ سنجی پچ های حاصل از آزمون MPC با تاکید بر عملکرد سیستم روغن تحت حرارت است. چراکه برخی ترکیبات نامحلول در روغن توربین می توانند در اثر حرارت به حالت محلول درآمده و نتایج آزمون MPC را دستخوش خطا کنند. در این روش، رنگ آلاینده های روغن با توسل به فضای رنگی RGB آنالیز و تفسیر شده و شامل اندازه گیری رنگ موجود در طیف نور بازتابیده از سطح پچ MPC و مقایسه این طیف رنگی نور با رنگ مقیاس نشان دهنده هر یک از آلاینده های حاضر در روغن های توربینی (اعم از ذرات جامد نرم یا سخت، وارنیش، لجن، و...) است [3,8]. مطالعات اخیر نشان داده است که روش CPA در ترکیب با TOST خشک یا dry Turbine Oxidation Stability Test می تواند منجر به تشخیص زودهنگام فرآیند اکسیداسیون روغن های توربینی از طریق شناسایی تغییرات حاصله در شاخص RPVOT یا Rotating Pressure Vessel Oxidation Test شود [8].

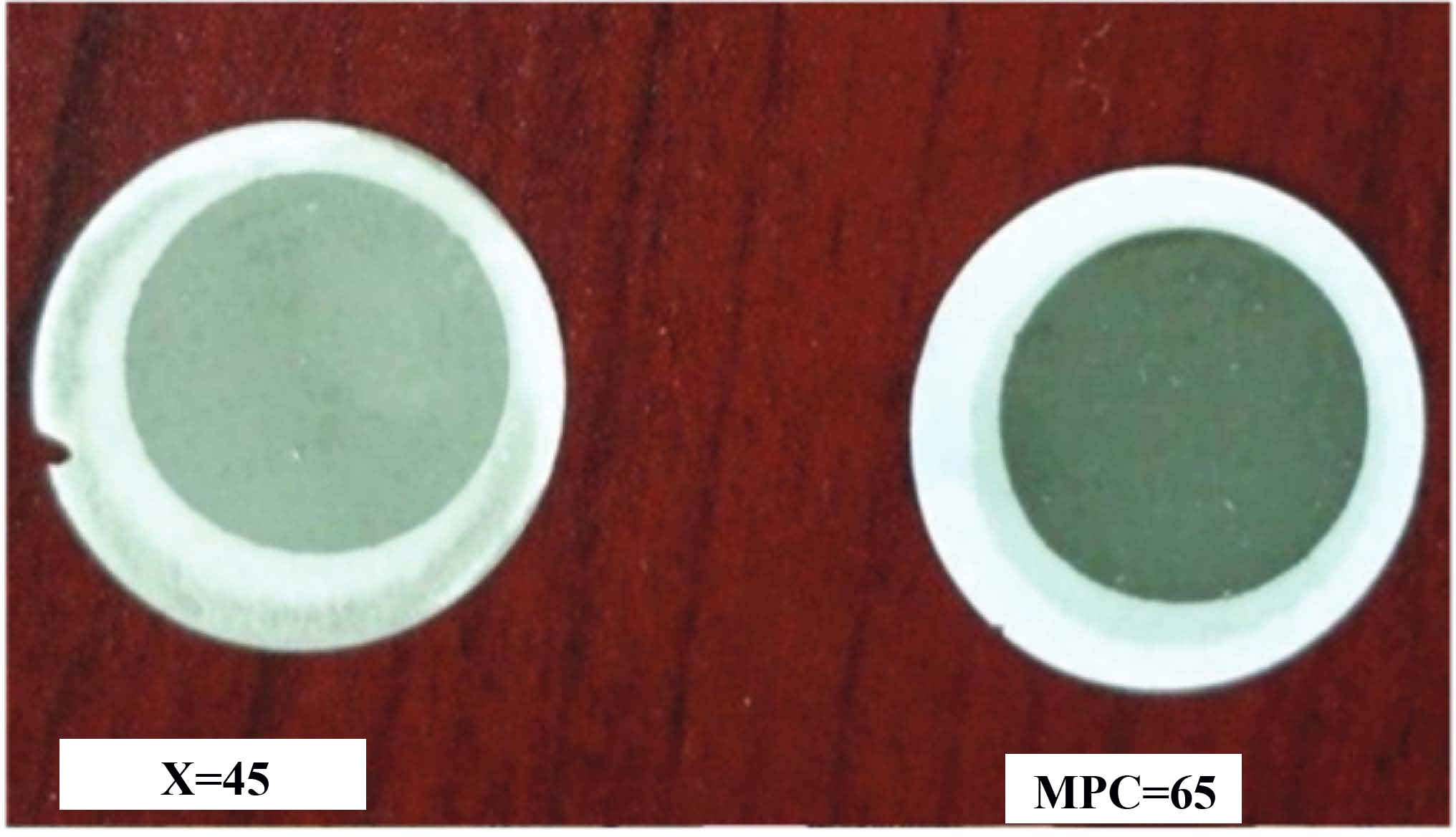

- آزمون شمارش ذرات یا Particle Counting: این آزمون بویژه برای روغن های توربینی مناسب است. امروزه، بیشتر آزمایشگاه ها برای شمارش ذرات معلق در نمونه های روغن از شمارشگرهای لیزری براساس استاندارد ISO 4406 استفاده می کنند. در این استاندارد، تنها ذراتی شایسته شمارش قرار داده می شوند که اندازه ای بزرگتر از 4 میکرون داشته باشند [2,7]. مطالعات میدانی حاکی از آن است که آلودگی شدید به ذرات معلق در نمونه های روغن توربین می تواند خطاهای شدیدی را در نتایج MPC ایجاد کند. واضح است که محاسبه شاخص R و جداسازی ذرات آلاینده نامحلول در روغن از نتایج MPC می تواند کمک بزرگی برای افزایش دقت نتایج حاصل از آزمون MPC باشد. شاخص R بصورت زیر محاسبه می شود:

که در رابطه فوق، X شاخص وارنیش نامحلول در روغن است. در صورتیکه R کمتر از 15 باشد، شرایط روغن توربین قابل قبول است. در صورتیکه مقدار R در بازه 15 تا 30 قرار گیرد، روغن توربین باید تحت نظارت دایمی قرار گیرد. مقدار R بزرگتر از 30 نیز به معنی آن است که روغن توربین در شرایط بحرانی بوده و هر چه سریعتر باید اقدام اصلاحی در مورد آن صورت پذیرد. بعنوان مقایسه و مثال، دو شکل 4 و 5 را ببینید. این دو شکل، نتایج حاصل از آزمون MPC و محاسبه شاخص X را برای دو نمونه از روغن های توربین گازی، یکی واقع در یک مجتمع پتروشیمی (شکل 4) و یکی دیگر واقع در یک نیروگاه (شکل 5) را نشان می دهند.

شکل 4: نتایج آزمون MPC و شاخص X روغن توربین گازی پتروشیمیایی [2]

شکل 5: نتایج آزمون MPC و شاخص X روغن توربین گازی نیروگاهی [2]

هرچند نتایج آزمون MPC بیانگر آنست که هر دو روغن توربین گازی شکل های 4 و 5 در شرایط خوبی قرار ندارند، اما، محاسبه شاخص R نشاندهنده این حقیقت است که روغن توربین نیروگاهی شایسته توجه بیشتر و اقدام اصلاحی فوری است. حال آنکه برای روغن توربین گازی نصب شده در پتروشیمی هنوز وقت هست.

- آزمون UC یا Ultra-Centrifuge: در این آزمون (که برای تشخیص وارنیش سرد مناسب است [5]) ، مقدار اندکی از روغن در یک لوله تست قرار داده شده و بمدت 30 دقیقه در یک سانتریفیوژ با سرعت 18,000rpm چرخانده می شود. پس از آزمون و قرار گرفتن نمونه روغن در معرض شتاب گرانش عادی، ذرات نامحلول روغن که قبلا برای تشخیص داده شدن بوسیله آزمون شمارش ذرات خیلی ریز و کوچک بودند، ته نشین شده و از طریق یک فیلتر ساده قابل جمع آوری و مشاهده زیر میکروسکوپ خواهند بود. از اینجا به بعد، می توان دانسیته این ذرات جمع و کلوخه شده را با یک مقیاس مناسب اندازه گیری و مقایسه کرد و در یک سیستم درجه بندی برای مقدار UC از 1 تا 8 جای داد. اگر مقدار UC از 4 فراتر رفت، روغن وارد مرز هشدار شده است.

- شمارش ذرات زیر میکروسکوپ یا Microscopic Particle Count: از آنجایی که اندازه ذرات نرم تشکیل دهنده وارنیش زیر یک میکرون است، بنابراین، می توان با توسل به تکنیک هایی چون شمارش ذرات زیر میکروسکوپ، اندازه های غیرعادی و بزرگ شدن ذرات کشف شده زیر میکروسکوپ را بعنوان عاملی برای هشدار به مالک تجهیز تلقی کرد [2].

4. نتیجهگیری

اکسیداسیون روغن های توربینی بعنوان یکی از مهمترین عوامل خرابی در توربین های نیروگاهی و پتروشیمیایی تلقی می شود. چراکه محصولات این فرآیند می توانند از طریق رسوب در اجزای متحرکی مانند برینگ ها موجبات ایراد خسارت متنوعی بر مالک تجهیز را فراهم آورند. رسوبات قابل تشکیل در برینگ های توربینی بر دو دسته قابل تقسیمند که شامل وارنیش داغ (حاصل از تحمل تنش برشی در روغن توربین) و وارنیش سرد (حاصل اکسیداسیون روغن توربین) شده و از آن میان با توسل به آزمون هایی مانند MPC و UC تنها می توان به خطر بروز تشکیل یک نوع از آنها (وارنیش سرد) پی برد. آزمون MPC دارای خطاهای ذاتی در نحوه اندازه گیری و هشدار رسوب محصولات اکسیداسیون در فیلم روغن یک توربین است و صرف اتکا به نتایج آن می تواند خسارت بار باشد. از این رو، شایسته است در کنار این آزمون کارآمد، از روش هایی مانند CPA، شمارش ذرات، و UC نیز استفاده کرد تا به دید روشنتری از وضعیت توربین دست یافت.

5. منابع و مآخذ

جهت اطلاع از جزییات منابع استفاده شده در این مقاله، مراجعه به نسخه چاپی این مقاله، چاپ شده در نشریه نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی به آدرس http://www.netsanews.ir توصیه می شود.

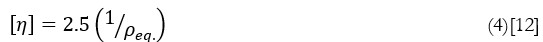

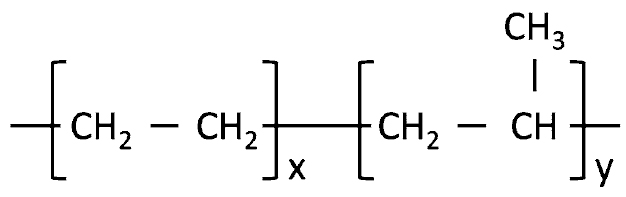

مقدمه ای بر ادتیوهای روغن و گریس: بخش سوم؛ بهبودبخش های شاخص ویسکوزیته

در بخش های اول و دوم این سلسله مقالات که به ترتیب به معرفی ادتیوهای آنتی اکسیدان و سپس به ادتیوهای بازدارنده خوردگی اختصاص داشت، به معرفی انواع ادتیوهای آنتی اکسیدان و بازدارنده های خوردگی مصرفی در روغن ها و گریس های صنعتی به همراه انواع آزمون ها و استاندارد های ناظر بر آنها پرداختیم. در بخش سوم این سلسله از مقالات در رابطه با ادتیوها، به معرفی انواع ادتیوهای بهبودبخش های شاخص ویسکوزیته در انواع روغن ها و گریس های صنعتی خواهیم پرداخت.

جهت دسترسی به بخش های اول و دوم این سلسله مقالات روی لینک های زیر کلیک کنید:

- بخش آنتی اکسیدان ها (بخش اول)

- بخش بازدارندگی های خوردگی (بخش دوم)

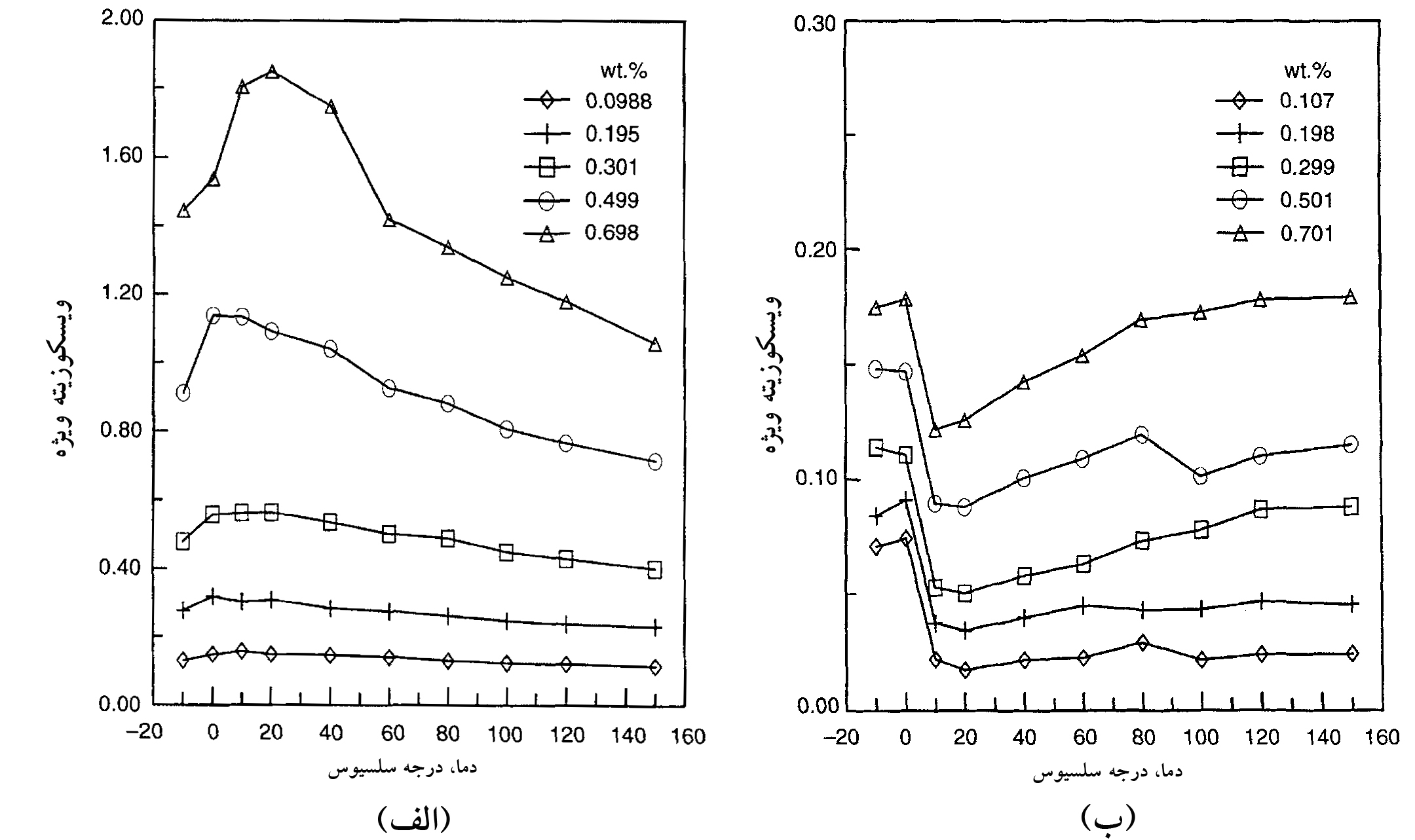

2.3 بهبودبخش های شاخص ویسکوزیته[1]:

هرچند قبلا در مورد شاخص ویسکوزیته روغن در مقاله «اندیس (شاخص) ویسکوزیته چیست؟» و واکنش یک سیستم روغن به حرارت در مقاله «اثر دما بر ویسکوزیته روغن» در وبلاگ دانش روغنکاری (لوبریکا) صحبت شده است، اما در مورد شاخص ویسکوزیته یک روغن و مکانیزم بهبود آن در این مقاله نیز توضیحات مختصری تقدیم خواهد شد.

یکی از خصیصه های خوب روغن های مینرال را می توان عملکرد خوب آنها در سرما دانست. اما، همین روغن ها اثربخشی خود را در گرما بدلیل ضعف در تشکیل فیلم روغنرسانی در اثر افت ویسکوزیته (مشخصا در رژیم روغنرسانی EHL) از دست می دهند [5,58]. این موضوع در مورد روغن های موتوری (مخصوصا روغن های موتوری چهارفصلی مانند SAE 5W30 و SAE 15W40 [2]) اهمیت زیادی پیدا می کند. چراکه روغن موتور نیازمند حفظ سطح مشخص و با ثباتی از ویسکوزیته خود بمنظور ایجاد حائل بین قطعات فلزی موتور در دمای بالا و، در عین حال، کاهش تاخیر در روغنرسانی[2] در سرما (با هدف کاهش فرسایش و صرفه جویی در مصرف سوخت در دماهای پایین [2]) است. روغن های مصرفی در موتورهای دیزل سنگین بازه دمای کاری وسیعی دارند که می تواند از چند درجه زیر صفر تا چندین درجه بالاتر از 100°C را شامل شود [20]. گذشته از روغن موتور، بهبودبخش های شاخص ویسکوزیته در روغن های هیدرولیک با کیفیت و روغن های گیربکسی نیز بمنظور بهبود روغنرسانی در دماهای پایین یا Cold Start تجهیز صاحب کاربرد هستند [2,12]. بطورکلی، در روغن های موتوری مهندسین نفت و شیمیدان ها بدنبال برآورده سازی دو هدف هستند:

الف) تامین غلظت کافی بمنظور حفظ ضخامت فیلم روغن در دماهای بالا؛ و

ب) تامین روانی لازم بمنظور حرکت سریع روغن از کارتل بسمت موتور و بازگشت بدان در دماهای پایین

دو مشخصه فوق با توسل به بهبودبخش های شاخص ویسکوزیته حاصل می شود. در این میان، اما، حساب روغن های سینتتیک از مینرال ها جداست. چراکه این تیپ از روغن های موتوری کمتر نیازمند چنین ادتیوهایی هستند، چون شاخص ویسکوزیته سینتتیک ها ذاتا بالاست [62].

با توجه به اهمیت موارد فوق، وجود شاخصی محاسباتی که تغییرات ویسکوزیته یک روغن را بصورت تابعی از دما نشان دهند لازم و ضروری است [58]. شاخص ویسکوزیته (VI) یکی از بهترین معیارها برای تعیین شدت تغییرات ویسکوزیته یک سیال در واکنش به تغییرات دما محسوب می شود. به دیگر سخن، هرچه VI آن سیال بالاتر باشد، شدت واکنش آن روغن در برابر تغییرات دما کمتر خواهد شد [4,43,57,58,62]. اما، عددی که بعنوان شاخص ویسکوزیته یک روغن مطرح می شود بستگی تام به کیفیت نفتی دارد که آن روغن از آن استحصال شده است. بعنوان مثال، شاخص ویسکوزیته روغن های پایه مینرال معمول بین 80 تا 120 می ایستد. حال آنکه این عدد در مورد برش حلال های پارافینیک اروپای مرکزی حول و حوش 100 خواهد بود [4]. اینجاست که «بهبودبخش های شاخص ویسکوزیته یا VI Improvers» [2,20,30,43,56,57,58,59,60,62] که با عنوان «تعدیلگرهای ویسکوزیته یا Viscosity Modifiers» [3,4,5,12,57,66] نیز شناخته می شوند وارد داستان می شوند. هدف از این دسته از ادتیوها افزایش ویسکوزیته یک سیستم روغن در سراسر بازه دمای کاری آن [57] یا به نوعی، کاهش وابستگی ویسکوزیته یک سیستم روغن به افزایش یا کاهش دماست [60].

2.3.1 بهبودبخش های شاخص ویسکوزیته چیستند؟

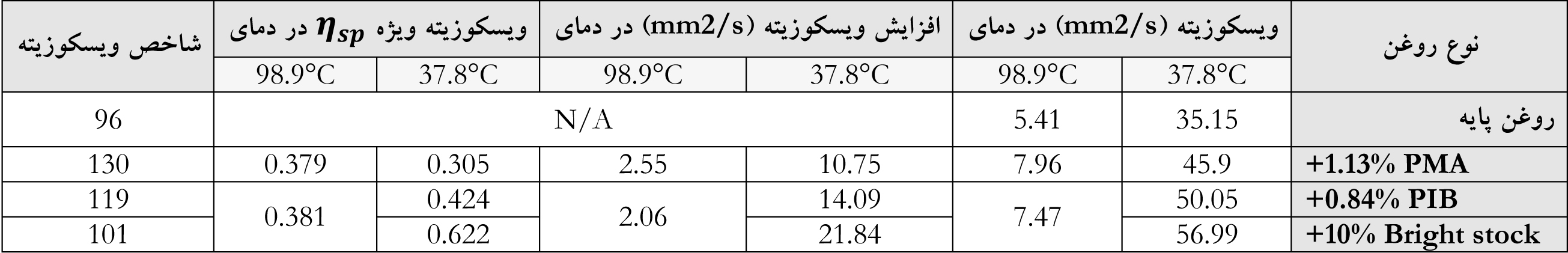

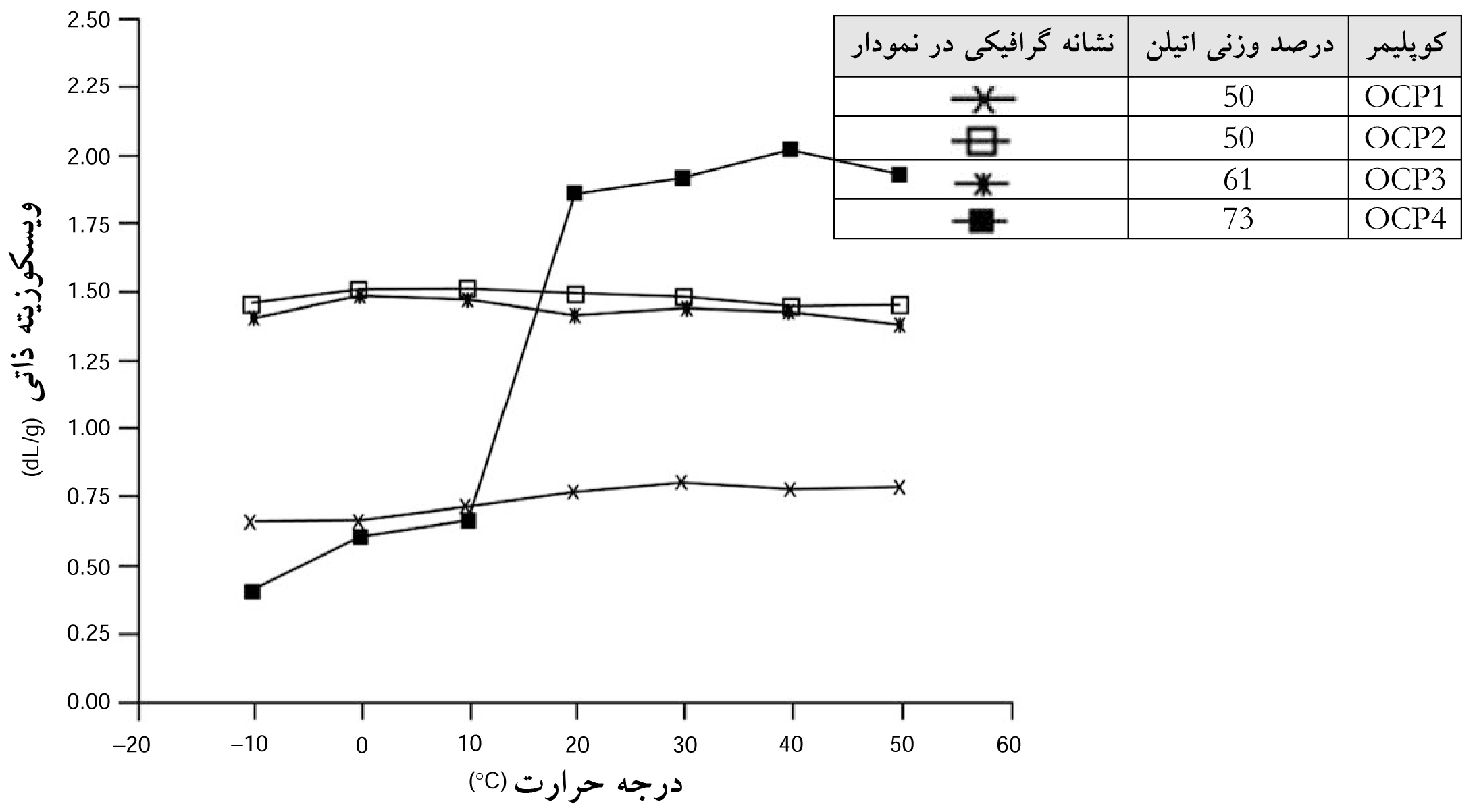

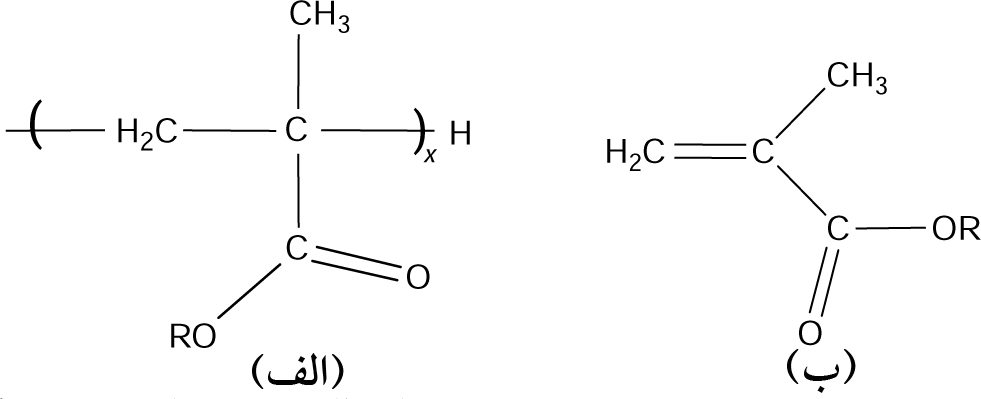

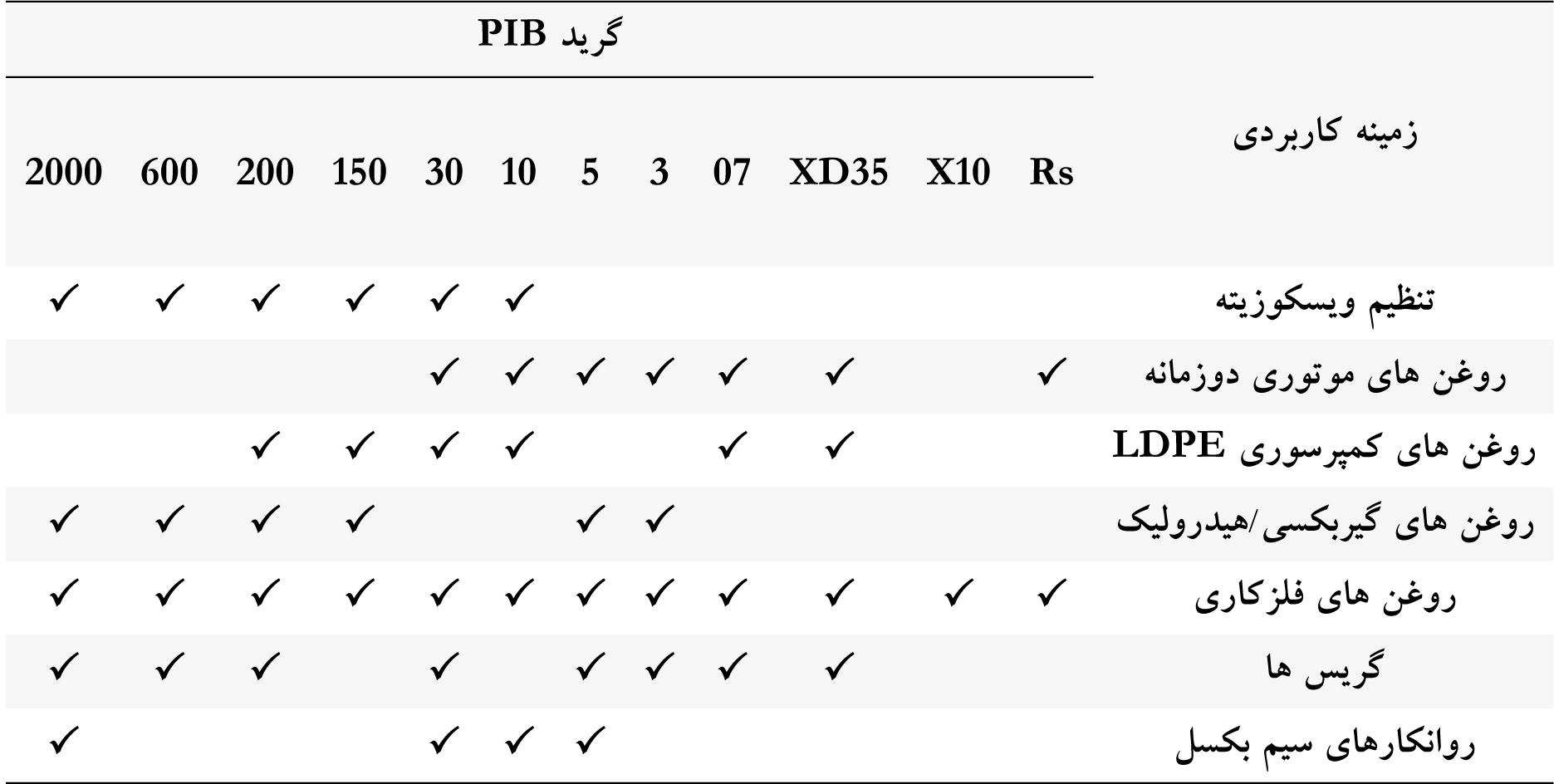

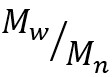

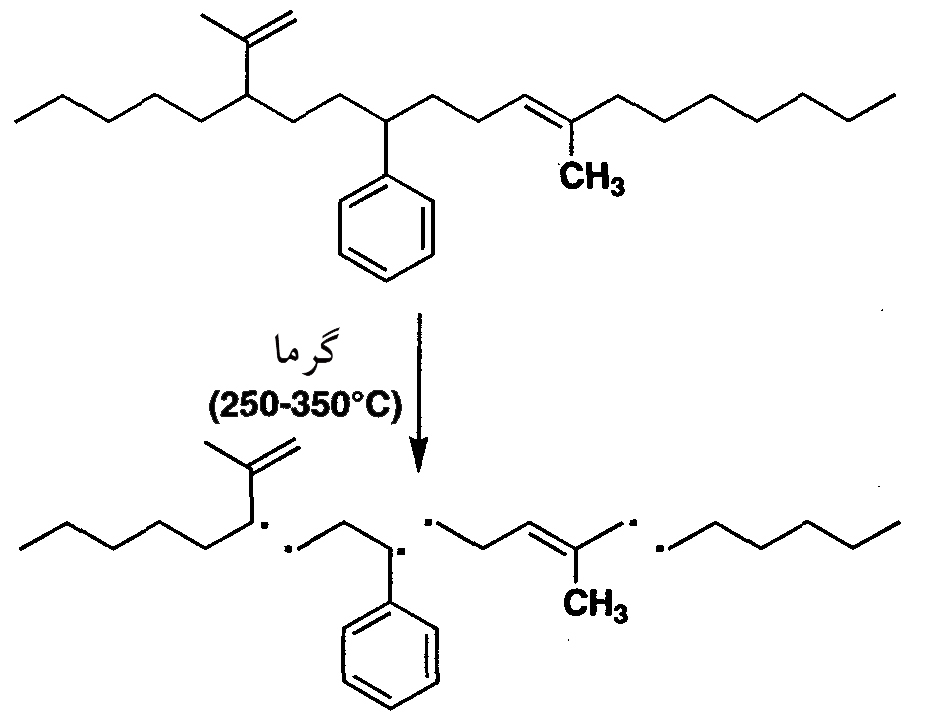

بالاتر گفتیم که بهبودبخش های شاخص ویسکوزیته به دسته ای از ادتیوهای روغن و گریس تعلق دارند که روی خواص رئولوژیک (مشخصا ویسکوزیته) تاثیرگذارند؛ بدون اینکه سایر خواص آن، اعم از پمپ پذیری، جاری شدن در سرما، و پایداری حرارتی و شیمیایی، را دگرگون کنند [12]. در عین حال، به این نتیجه رسیدیم که تغییر ویسکوزیته نسبت به دما در روغن های با VI بالا نسبت به روغن هایی با VI پایین از شدت کمتری برخوردار است. چراکه روغن های با VI بالا پلیمرهایی ارگانیک در ترکیب شیمیایی خود دارند که عموما کوپلیمرهایی با ساختار خطی، غیربلوری، یا نامنظم (آتاکسی) و محلول در روغن [12] بوده و از خانواده پلی آلکیل اکریلات ها[3]، پلی اُلفین ها[4]، یا پلی استایرن ها[5] هستند [59]. بهبودبخش های شاخص ویسکوزیته به گروهی از ترکیبات شیمیایی در حوزه روانکاری تعلق دارند که با عنوان «ادتیوهای کنترل ویسکوزیته» شناخته شده و شامل بهبودبخش های شاخص ویسکوزیته (موضوع همین بخش از مقاله) و کاهنده های نقطه ریزش (PPD[6]ها که در بخش بعدی این مقاله بدان پرداخته خواهد شد) هستند [3]. درباره وزن ملکولی این دسته از پلیمرها، با توجه به گستردگی و تنوع ساختاری آنها، روایت های بشدت متفاوتی در منابع مختلف درج شده است که از آن جمله می توان به 2,000~250,000 gr/mol [4]، 10,000~150,000 gr/mol [5]، 5,000~2,000,000 gr/mol [12]، 10,000~20,000 gr/mol [20]، 5,000~850,000 gr/mol [58]، و 83,000~159,000 gr/mol [59] اشاره کرد. لذا، در این مقاله، گسترده ترین بازه که شامل 2,000~2,000,000 gr/mol است، بعنوان بازه تغییرات وزن ملکولی پلیمرهای مصرفی در نقش بهبودبخش شاخص ویسکوزیته در نظر گرفته می شود.

2.3.2 وزن ملکولی پلیمر

روغن های موتوری، طی مسیر خود در مدار روغنرسانی و بمنظور روانکاری اجزای مختلف موتور، در معرض نیروهای برشی قرار می گیرند که از توانایی لازم برای شکستن برخی از پیوندهای شیمیایی این پلیمرها برخوردارند. در صورت بروز چنین اتفاقی، وزن ملکولی پلیمر تشکیل دهنده بهبودبخش های VI کاهش خواهد یافت و از اثربخشی این گروه از ادتیوها کاسته خواهد شد [59] و این به معنی آنست که روغن موتور کمتر قادر به حفظ ویسکوزیته خود در دماهای بالا خواهد بود [57].

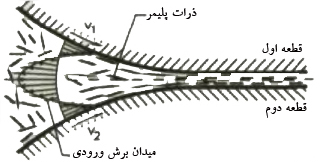

شکل 30: نحوه اعمال نیروهای برشی به ذرات پلیمر روغن در فضای بین دو قطعه مکانیکی [58]

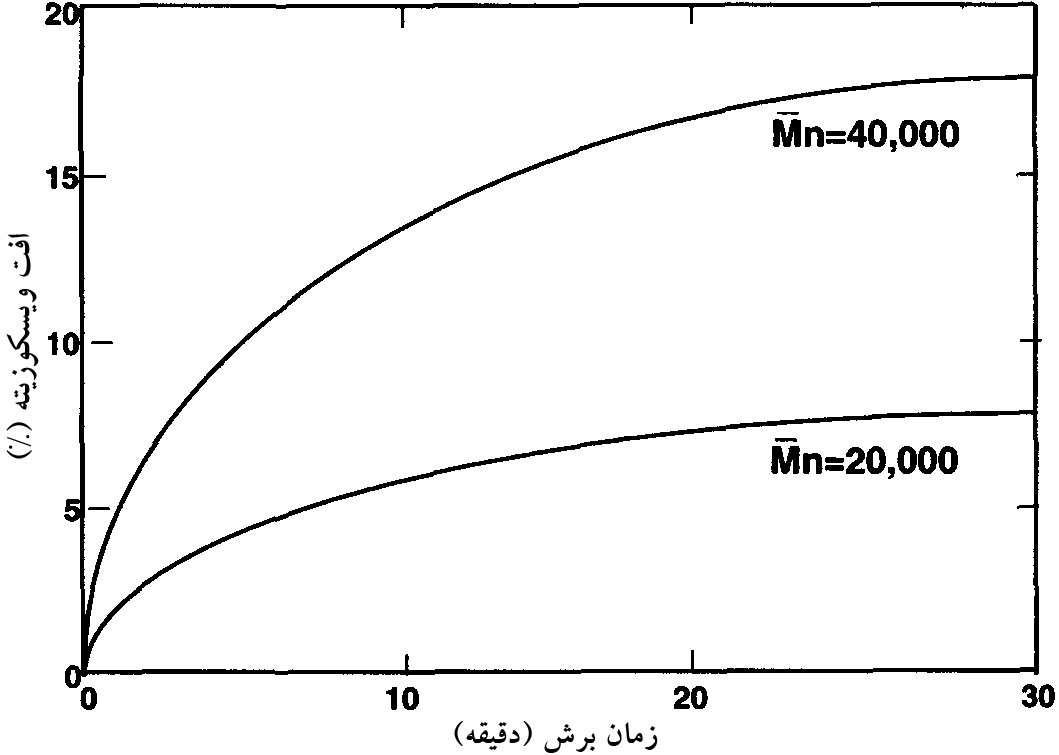

مطالعات انجام شده در این زمینه نشان می دهند که وزن ملکولی بالاتر در پلیمرها منجر به توانایی بیشتر آنها در حفظ ویسکوزیته روغن می شود. اما، این توانایی بیشتر به کاهش مقاومت آنها در برابر نیروهای برشی می انجامد. از آنسو، پلیمرهایی که وزن ملکولی کمتری داشته باشند مقاومت بیشتری در برابر نیروهای برشی از خود نشان داده، اما در حفظ ویسکوزیته روغن در دماهای بالا چندان موثر عمل نمی کنند [57].

بعنوان مثال، روغن هایی که حاوی پلیمرهای PMA (پلی آلکیل متاکریلات) و PIB (پلی ایزوبوتیلن) با وزن ملکولی کمتر از 20,000 gr/mol باشند، کمترین مقاومت به برش را از خود طی تست KRL نشان دادند [58]. مقایسه ای از میزان تاثیر وزن ملکولی بر زمان برش در تقابل با افت ویسکوزیته روغن را می توان در نمودار شکل 31 مشاهده کرد.

شکل 31: تاثیر وزن ملکولی پلیمر تشکیل دهنده ادتیوهای بهبودبخش VI بر مقاومت آن به برش در قبال افت ویسکوزیته سیستم روغن [5]

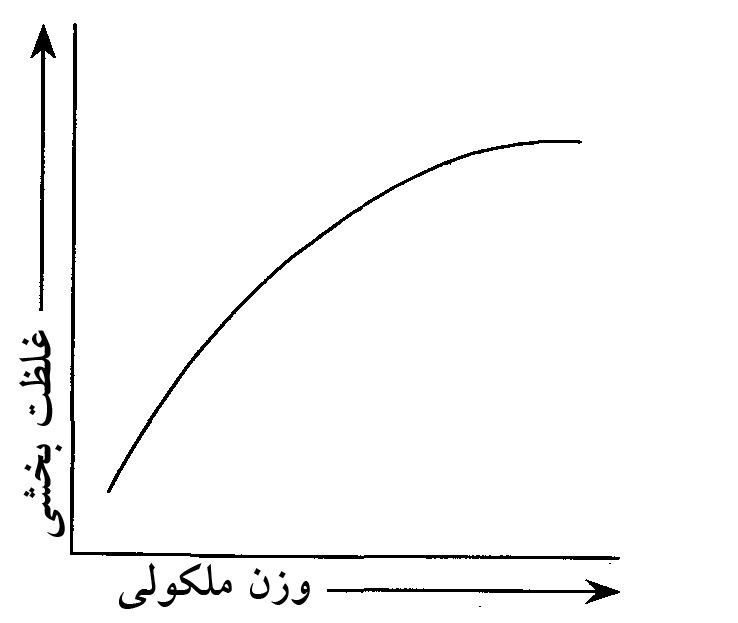

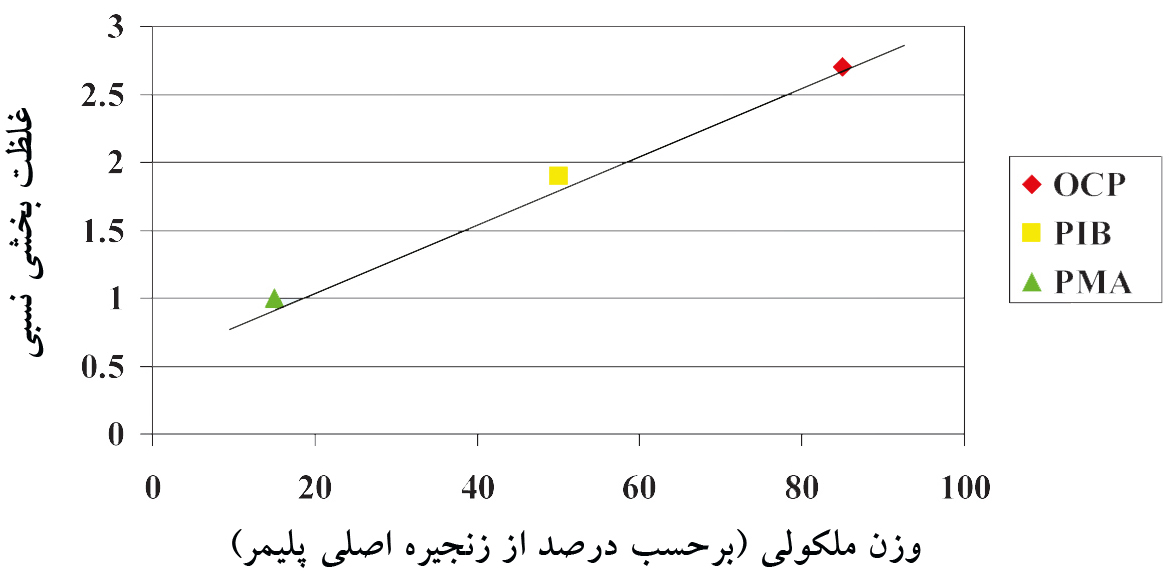

از این رو، بازدهی غلظت بخشی[7] و پایداری برشی[8] را می توان بعنوان دو عامل مهم در انتخاب یک پلیمر بعنوان عنصر اصلی تشکیل دهنده یک تعدیلگر ویسکوزیته معرفی کرد. بازدهی یک پلیمر در غلظت بخشی به سیستم روغن تابع مستقیم وزن ملکولی آن پلیمر (یا به بیان دقیقتر: طول زنجیره اصلی پلیمر) است. بدین ترتیب، هرچه زنجیره اصلی[9] بلندتر باشد، بازدهی غلظت بخشی نیز بالاتر خواهد بود [5]. اما، این رابطه خطی نیست و همانطور که در شکل 32 نشان داده شده است، از یک مقداری به بعد، دیگر افزایش وزن ملکولی به معنای افزایش غلظت بخشی پلیمر نخواهد بود.

شکل 32: تاثیر وزن ملکولی پلیمر بر غلظت بخشی ادتیو حاصل از آن در سیستم روغن [5]

پایداری برشی عامل مهم دیگریست که در افت ویسکوزیته یک سیستم روغن تاثیرگذار است. افت ویسکوزیته در یک سیستم روغن با ویسکوزیته اصلاح شده می تواند در اثر عوامل مخرب مکانیکی، حرارتی، و اکسیداسیون پلیمرهای تشکیل دهنده ادتیو های بهبودبخش VI آن به وقوع بپیوندد. برخلاف روغن های مینرال که اغلب رفتاری نیوتنی در رئولوژی خود دارند، روغن هایی که غلظت آنها با توسل به انواع پلیمر بهبود یافته باشد، در رئولوژی خود رفتاری ویسکوالاستیک نشان می دهند. این بدان معنیست که ویسکوزیته آنها تنها به درجه حرارت وابسته نیست و با تغییر میزان تنش مکانیکی (یا به بیان بهتر: برش) تغییر می کند. بدین ترتیب، وقتی روغن هایی که در ساختار شیمیایی خود از بهبودبخش های VI بهره می برند تحت مقدار کافی از تنش برشی قرار گیرند، ویسکوزیته آنها آنقدر کاهش می یابد تا با ویسکوزیته روغن عاری از آن پلیمر همسنگ شود [5].

2.3.3 تنش برشی

عموما، تنش برشی در تجهیزاتی به جریان عبوری روغن تحمیل می شود که از اجزای مکانیکی تداخل و تودرتو تشکیل شده باشند که از آن جمله می توان به ژورنال برینگ ها، پمپ های تیغه ای (پره ای) و دنده ای اشاره کرد. سرعت حرکت نسبی سطوح جامد نیز عامل دیگریست که روی نرخ برش تحمیلی به جریان روغن، و لذا، ویسکوزیته آن تاثیرگذار است [5]. شکل 33 این رابطه را در مورد روغن موتور بخوبی نشان می دهد.

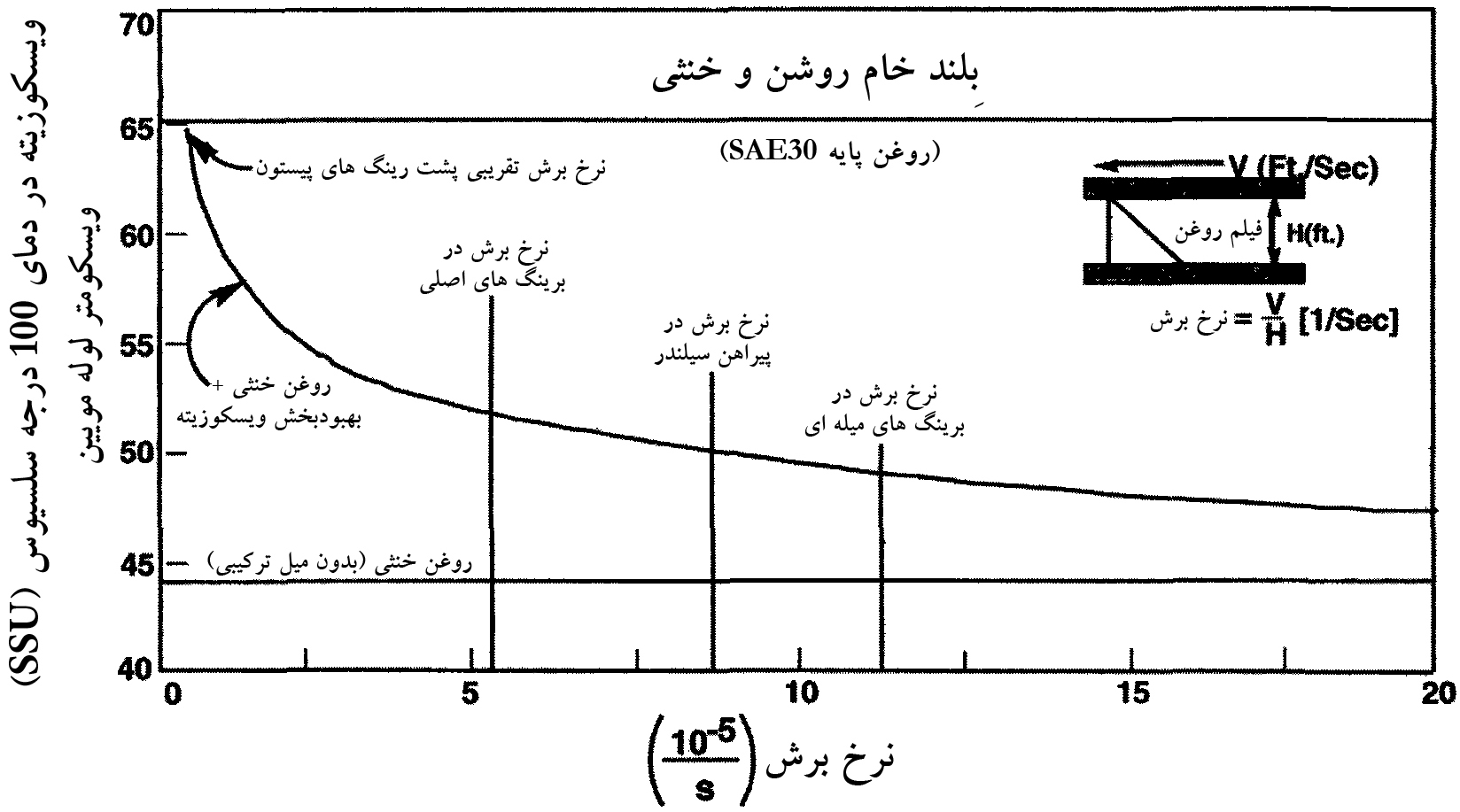

شکل 33: اثر نرخ برش بر ویسکوزیته روغن در بخش های مختلف موتور [5]

همانطور که در شکل 33 نشان داده شده است، هرچه نرخ برش بالاتر رود، افت ویسکوزیته نیز بیشتر خواهد بود. رینگ های پیستون نرخ برش پایینی دارند؛ از این رو، روغنرسانی به این قطعات از موتور افت ویسکوزیته اندکی را در بر خواهد داشت. درست برعکس، برینگ های میله ای که از نرخ برشی بالایی برخوردارند افت ویسکوزیته شدیدی را به روغن عبوری تحمیل می کنند.

افت ویسکوزیته می تواند موقت یا دائمی باشد [5,66]؛ بدین ترتیب که: اگر کاهش ویسکوزیته به مجرد رفع تنش خنثی شود و ویسکوزیته روغن به مقدار معمول بازگردد، شاهد افت ویسکوزیته موقت در سیستم روغن هستیم که ناشی از تغییر شکل بازگشت پذیر ذرات پلیمر تحت اثر نیروهای برشی است. افت ویسکوزیته موقت (که بدلیل جهت گیری جریان روغن رخ می دهد [66]) پدیده ای مطلوب است؛ چراکه موجب کاهش اتلاف ناشی از سفتی روغن در دماهای پایین شده و به صرفه جویی سوخت کمک می کند. اما، اگر پس از رفع نیروهای برشی از جریان روغن، مقدار ویسکوزیته به حالت قبل بازگشت، شاهد افت ویسکوزیته دائمی هستیم. شرط وقوع این پدیده (که بیشتر در روغن های با ویسکوزیته بهبود یافته رخ می دهد) آنست که پلیمر تشکیل دهنده ادتیو بهبودبخش VI در اثر اعمال برش شکسته [5,66] و به زنجیره های ملکولی سبکتر تقسیم شود. وقوع این پدیده نشانه مطلوبی نیست؛ چراکه نشاندهنده آن است که سیستم روغن قابلیت حفظ ویسکوزیته خود را از دست داده است.

با این تفاسیر، افت ویسکوزیته یک سیستم روغن (چه دائم و چه موقت) به پایداری برشی بهبودبخش ویسکوزیته پلیمری آن وابسته است که خود تابعیست از وزن ملکولی یا به بیان دقیقتر: طول زنجیره اصلی پلیمر. خلاصه ای از این روابط در شکل 34 نشان داده شده است [5]:

شکل 34: تاثیر وزن ملکولی پلیمر بر پایداری برشی ادتیو حاصل از آن در سیستم روغن [5]

پلیمرهای با وزن ملکولی بیشتر نسبت به انواع سبک وزن در برابر اعمال نیروهای برشی حساس بوده و ویسکوزیته خود را زود و آسان از دست می دهند. لذا، عجیب نیست که روانکارهایی با ویسکوزیته اصلاح شده با توسل به پلیمرهای سبک وزن تمایل بیشتری به حفظ ویسکوزیته خود در بازه مطلوب داشته باشند. مشکل افت ویسکوزیته در اثر اعمال نیروهای برشی، البته، به دو طریق قابل حل است: قرار دادن پلیمر با وزن ملکولی بالا در حالت پیش-برش قبل از بلندینگ؛ یا رفتن به سراغ پلیمری با استحکام برشی بیشتر.

اینجاست که موضوع پایداری برشی در یک سیستم روغن مطرح می شود که، بنا به تعریف، عبارتست از قابلیت یک روانکار در حفظ ویسکوزیته تحت اثر برش؛ با تاکید بر مقاومت به افت ویسکوزیته دائم [3,5]. پایداری برشی یک پلیمر با وزن ملکولی آن رابطه عکس دارد؛ یعنی: هرچه وزن ملکولی پلیمر پایینتر باشد، پایداری برشی آن بالاتر خواهد بود [5]. پایداری برشی بصورت شاخصی قابل محاسبه از درصد افت ویسکوزیته روغنی که با یک پلیمر خاص غلظت بخشی شده باشد، قابل بیان است:

در معادله 1:

- SSI: شاخص پایداری برشی (بدون واحد)؛

- Vi: ویسکوزیته اولیه روانکار دارای ادتیو بهبودبخش ویسکوزیته، برحسب cSt؛

- Vf: ویسکوزیته نهایی (ویسکوزیته پس از برش) روانکار دارای ادتیو بهبودبخش ویسکوزیته، برحسب cSt؛

- Vo: ویسکوزیته روانکار عاری از ادتیو بهبودبخش ویسکوزیته، برحسب cSt؛ و

- T: دمایی که در آن ویسکوزیته های Vi، Vf، و Vo اندازه گیری شده اند، برحسب °C

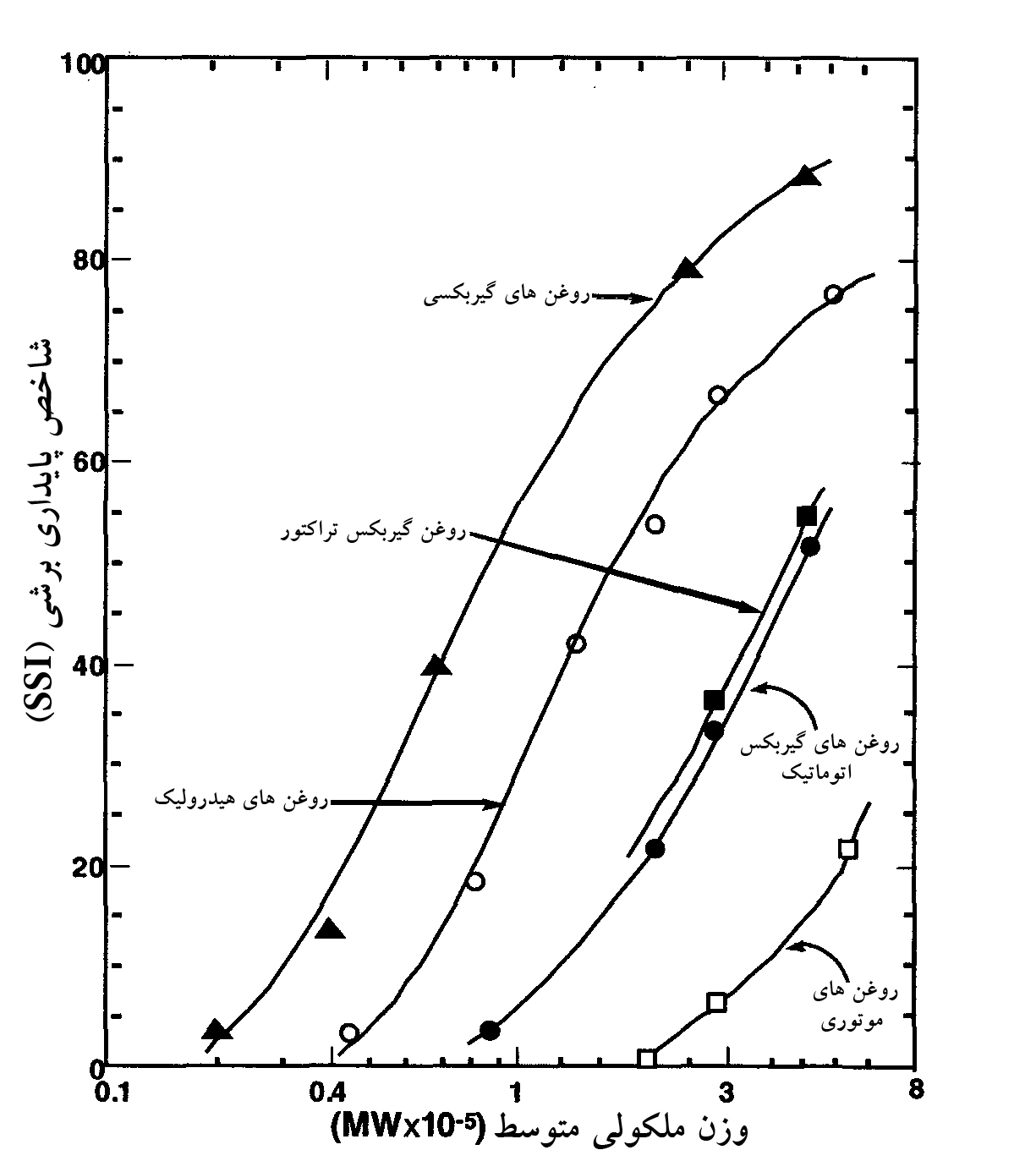

محدوده مجاز برای SSI با توجه به ساختار شیمیایی و شرایط محیط روانکاری متفاوت است. بعنوان مثال، روغن های موتوری بیشتر در رژیم هیدرودینامیک به اجزای موتور روغنرسانی می کنند؛ بنابراین، لزومی به پایداری برشی بالا ندارند. از آنسو، روغن های گیربکسی عموما در رژیم روغنرسانی مرزی عمل می کنند و از این رو نیازمند پایداری برشی بالایی هستند [5]. شکل 35 را ببینید.

ارتباط بین وزن ملکولی پلیمر

و کارآیی آن در بهبود ویسکوزیته سیستم روغن، و در عین حال، رابطه مابین وزن ملکولی

پلیمر و پایداری برشی آن در شکل 35 نمایش داده شده است. در این نمودار، «نسبت ویسکوزیته

ویژه» یا  ،

بعنوان معیاری از وزن ملکولی پلیمر ظاهر می شود. چراکه ویسکوزیته سیستم روغن تغلیظ

شده با پلیمر مستقیما به وزن ملکولی آن پلیمر وابسته است. همانگونه که در شکل 35

هویداست، هر دو معیار «حساسیت برشی» و «کارآیی ادتیو در بهبود ویسکوزیته» با وزن

ملکولی پلیمر (یا «نسبت ویسکوزیته ویژه») نسبت مستقیم دارند. بدین ترتیب، هرچه

حساسیت برشی بالاتر رود، پایداری برشی کاهش خواهد یافت [5].

،

بعنوان معیاری از وزن ملکولی پلیمر ظاهر می شود. چراکه ویسکوزیته سیستم روغن تغلیظ

شده با پلیمر مستقیما به وزن ملکولی آن پلیمر وابسته است. همانگونه که در شکل 35

هویداست، هر دو معیار «حساسیت برشی» و «کارآیی ادتیو در بهبود ویسکوزیته» با وزن

ملکولی پلیمر (یا «نسبت ویسکوزیته ویژه») نسبت مستقیم دارند. بدین ترتیب، هرچه

حساسیت برشی بالاتر رود، پایداری برشی کاهش خواهد یافت [5].

شکل 35: شاخص پایداری برشی در انواع مختلف روغن [5]

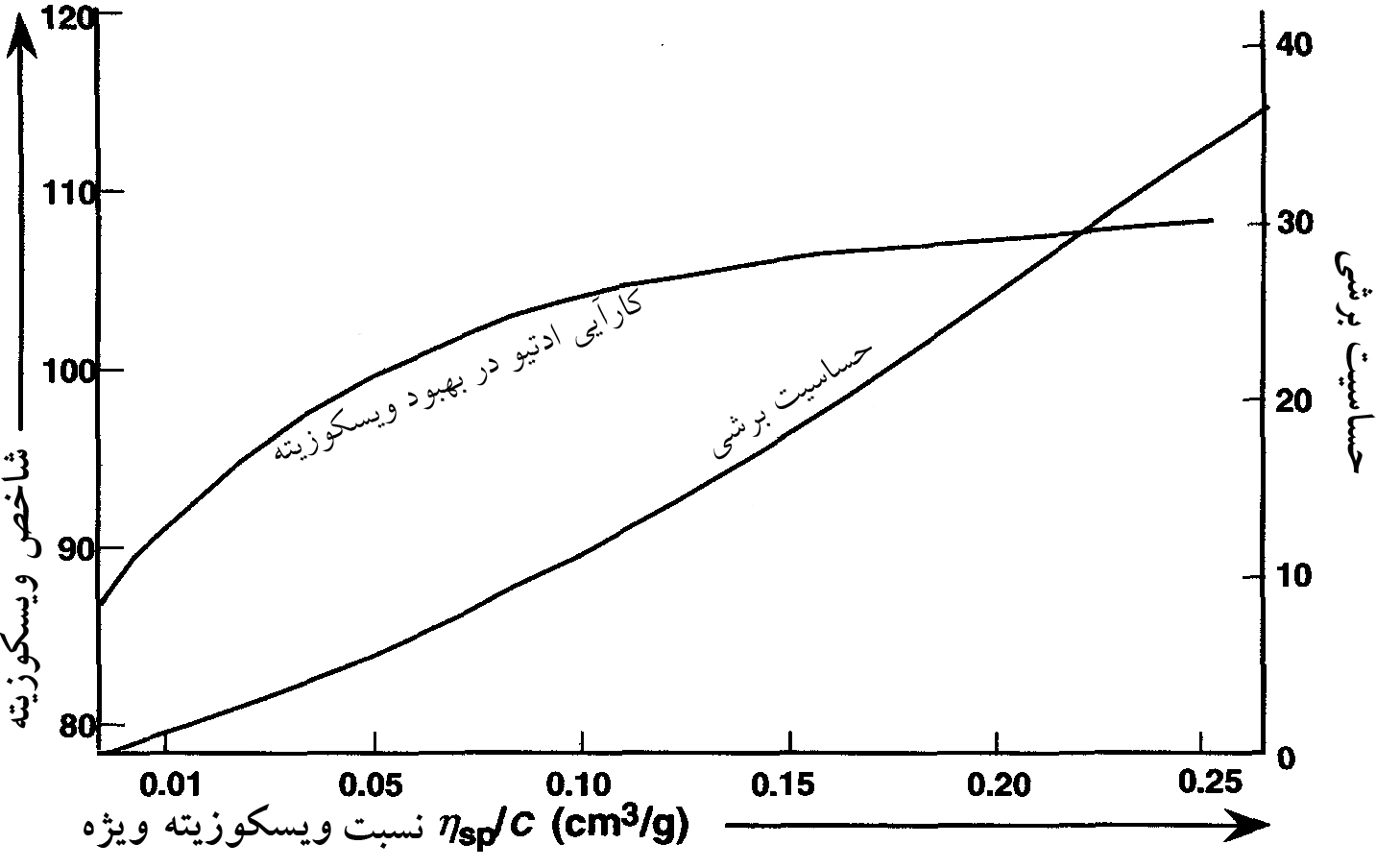

شکل 36: نمایه ای از تاثیر «ویسکوزیته ویژه» بر ویسکوزیته سیستم روغن و پایداری برشی آن [5]

می دانیم که با افزایش دما،

ویسکوزیته روغن کاهش می یابد. اما، در صورتیکه نیازمند آن باشیم که ویسکوزیته روغن

بعنوان یک سیستم شیمیایی حلال در یک نقطه دمایی خاص کاهش نیافته و حتی افزایش یابد،

ناچار از انحلال پلیمرهایی در آن هستیم تا ضمن افزایش ویسکوزیته، تنش برشی آن سیستم

روغن نیز افزایش یابد. این بهبود ویسکوزیته به همراه تنش برشی یک سیستم روغن در

اثر انحلال یک پلیمر خاص با ویسکوزیته ویژه یا Specific Viscosity بیان می شود [12]. ویسکوزیته ویژه که با  نشان داده می شود، بنا به تعریف، عبارتست از ویسکوزیته

مطلق یک مایع (در اینجا: روغن) در تناسب با ویسکوزیته مطلق آب در همان نقطه دمایی

[5] که در حالت عادی بدون بعد بوده و از معادله زیر قابل محاسبه است:

نشان داده می شود، بنا به تعریف، عبارتست از ویسکوزیته

مطلق یک مایع (در اینجا: روغن) در تناسب با ویسکوزیته مطلق آب در همان نقطه دمایی

[5] که در حالت عادی بدون بعد بوده و از معادله زیر قابل محاسبه است:

که در معادله (2):

-  : ویسکوزیته

محلول (روغن/پلیمر) [3,64,69]

: ویسکوزیته

محلول (روغن/پلیمر) [3,64,69]

-  : ویسکوزیته

حلال (در اینجا: روغن) [3,64]

: ویسکوزیته

حلال (در اینجا: روغن) [3,64]

-  : ویسکوزیته

نسبی که بصورت

: ویسکوزیته

نسبی که بصورت  تعریف می شود [3, 64,68,69]

تعریف می شود [3, 64,68,69]

نسبت ویسکوزیته یا  از رابطه زیر موسوم به

معادله هاگینز (Huggins) قابل محاسبه است:

از رابطه زیر موسوم به

معادله هاگینز (Huggins) قابل محاسبه است:

که در معادله (3):

-  : نسبت

ویسکوزیته ویژه که در بازه ایی از غلظت پلیمر محلول در روغن (C)

اندازه گیری شده و با واحد اندازه گیری cm3/gr بیان

می شود [5]؛

: نسبت

ویسکوزیته ویژه که در بازه ایی از غلظت پلیمر محلول در روغن (C)

اندازه گیری شده و با واحد اندازه گیری cm3/gr بیان

می شود [5]؛

-  : ویسکوزیته

ذاتی یا Intrinsic Viscosity با واحد اندازه گیری dL/gr [68]؛

: ویسکوزیته

ذاتی یا Intrinsic Viscosity با واحد اندازه گیری dL/gr [68]؛

- k: ثابت هاگینز که بصورت عددی ثابت برای یک سری از پلیمرها با اوزان ملکولی متفاوت در یک حلال مفروض (روغن) تعریف می شود [69]. مقدار k بستگی به قدرت و کیفیت حلال داشته و از تقریبا 0.3 برای حلال های خوب قوی تا 1.0 برای حلال های ضعیف متغیر است [70]

با اینحال، برخی منابع ویسکوزیته

ذاتی یا  را معیار دقیقتر و بهتری برای تعیین میزان بهبود

ویسکوزیته و تنش برشی یک محلول روغن/پلیمر در یک نقطه دمایی خاص می دانند [12]. این دیدگاه از معادله (3) برمی آید؛ چراکه برای یک سیستم مشخص از

روغن، C و

را معیار دقیقتر و بهتری برای تعیین میزان بهبود

ویسکوزیته و تنش برشی یک محلول روغن/پلیمر در یک نقطه دمایی خاص می دانند [12]. این دیدگاه از معادله (3) برمی آید؛ چراکه برای یک سیستم مشخص از

روغن، C و  اعداد ثابتی بوده و نحوه تغییر ویسکوزیته محلول

یا

اعداد ثابتی بوده و نحوه تغییر ویسکوزیته محلول

یا  مستقیما براساس

مستقیما براساس  ویسکوزیته ذاتی تعیین می شود [3]. در واقع، پلیمر محلول در روغن بعنوان یک تغلیظ کننده محلول عمل کرده و قدرت

غلظت بخشی آن با ماهیت برهمکنش روغن/پلیمر ارتباط مستقیم داشته و به نوع پلیمر و

ترکیب شیمیایی روغن پایه وابسته است. طی برهمکنش روغن/پلیمر، با فرض قدرت کافی و کیفیت

وافی روغن در انحلال آن پلیمر، زنجیره های تشکیل دهنده پلیمر با ورغن واکنش داده و

در اثر انحلال صاف و مستقیم می شوند. بدین ترتیب، خوشه های پلیمر از هم باز شده،

از دانسیته آنها کاسته شده، و در نتیجه ویسکوزیته ذاتی سیستم روغن (بعنوان معیاری

از سهم پلیمر در تعیین ویسکوزیته محلول [68]) افزایش می یابد [12]. شکل 37 را ببنید.

ویسکوزیته ذاتی تعیین می شود [3]. در واقع، پلیمر محلول در روغن بعنوان یک تغلیظ کننده محلول عمل کرده و قدرت

غلظت بخشی آن با ماهیت برهمکنش روغن/پلیمر ارتباط مستقیم داشته و به نوع پلیمر و

ترکیب شیمیایی روغن پایه وابسته است. طی برهمکنش روغن/پلیمر، با فرض قدرت کافی و کیفیت

وافی روغن در انحلال آن پلیمر، زنجیره های تشکیل دهنده پلیمر با ورغن واکنش داده و

در اثر انحلال صاف و مستقیم می شوند. بدین ترتیب، خوشه های پلیمر از هم باز شده،

از دانسیته آنها کاسته شده، و در نتیجه ویسکوزیته ذاتی سیستم روغن (بعنوان معیاری

از سهم پلیمر در تعیین ویسکوزیته محلول [68]) افزایش می یابد [12]. شکل 37 را ببنید.

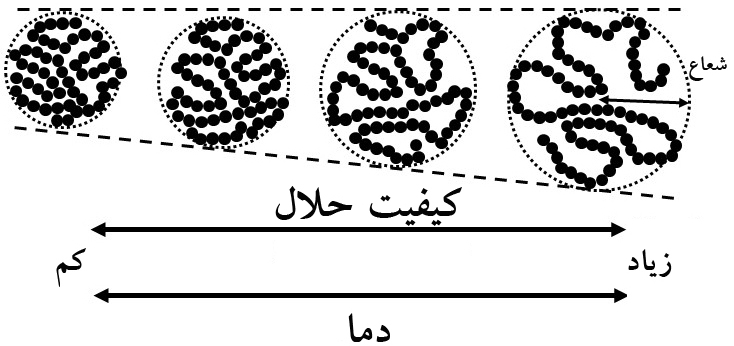

شکل 37: شماتیکی از ارتباط کیفیت حلال، دما، و گستردگی خوشه های پلیمر در اثر برهمکنش این دو متغیر [5,20,56,64,68,73,76]

این افزایش ویسکوزیته ذاتی با معادله زیر قابل بیان است:

در معادله (4) که صورتی از

معادله انیشیتن بمنظور تعیین ویسکوزیته نسبی است،  دانسیته معادل خوشه پلیمر تحت شرایط محدود است.

بدیگر سخن،