دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیمقدمه ای بر ادتیوهای روغن و گریس: بخش سوم؛ بهبودبخش های شاخص ویسکوزیته

در بخش های اول و دوم این سلسله مقالات که به ترتیب به معرفی ادتیوهای آنتی اکسیدان و سپس به ادتیوهای بازدارنده خوردگی اختصاص داشت، به معرفی انواع ادتیوهای آنتی اکسیدان و بازدارنده های خوردگی مصرفی در روغن ها و گریس های صنعتی به همراه انواع آزمون ها و استاندارد های ناظر بر آنها پرداختیم. در بخش سوم این سلسله از مقالات در رابطه با ادتیوها، به معرفی انواع ادتیوهای بهبودبخش های شاخص ویسکوزیته در انواع روغن ها و گریس های صنعتی خواهیم پرداخت.

جهت دسترسی به بخش های اول و دوم این سلسله مقالات روی لینک های زیر کلیک کنید:

- بخش آنتی اکسیدان ها (بخش اول)

- بخش بازدارندگی های خوردگی (بخش دوم)

2.3 بهبودبخش های شاخص ویسکوزیته[1]:

هرچند قبلا در مورد شاخص ویسکوزیته روغن در مقاله «اندیس (شاخص) ویسکوزیته چیست؟» و واکنش یک سیستم روغن به حرارت در مقاله «اثر دما بر ویسکوزیته روغن» در وبلاگ دانش روغنکاری (لوبریکا) صحبت شده است، اما در مورد شاخص ویسکوزیته یک روغن و مکانیزم بهبود آن در این مقاله نیز توضیحات مختصری تقدیم خواهد شد.

یکی از خصیصه های خوب روغن های مینرال را می توان عملکرد خوب آنها در سرما دانست. اما، همین روغن ها اثربخشی خود را در گرما بدلیل ضعف در تشکیل فیلم روغنرسانی در اثر افت ویسکوزیته (مشخصا در رژیم روغنرسانی EHL) از دست می دهند [5,58]. این موضوع در مورد روغن های موتوری (مخصوصا روغن های موتوری چهارفصلی مانند SAE 5W30 و SAE 15W40 [2]) اهمیت زیادی پیدا می کند. چراکه روغن موتور نیازمند حفظ سطح مشخص و با ثباتی از ویسکوزیته خود بمنظور ایجاد حائل بین قطعات فلزی موتور در دمای بالا و، در عین حال، کاهش تاخیر در روغنرسانی[2] در سرما (با هدف کاهش فرسایش و صرفه جویی در مصرف سوخت در دماهای پایین [2]) است. روغن های مصرفی در موتورهای دیزل سنگین بازه دمای کاری وسیعی دارند که می تواند از چند درجه زیر صفر تا چندین درجه بالاتر از 100°C را شامل شود [20]. گذشته از روغن موتور، بهبودبخش های شاخص ویسکوزیته در روغن های هیدرولیک با کیفیت و روغن های گیربکسی نیز بمنظور بهبود روغنرسانی در دماهای پایین یا Cold Start تجهیز صاحب کاربرد هستند [2,12]. بطورکلی، در روغن های موتوری مهندسین نفت و شیمیدان ها بدنبال برآورده سازی دو هدف هستند:

الف) تامین غلظت کافی بمنظور حفظ ضخامت فیلم روغن در دماهای بالا؛ و

ب) تامین روانی لازم بمنظور حرکت سریع روغن از کارتل بسمت موتور و بازگشت بدان در دماهای پایین

دو مشخصه فوق با توسل به بهبودبخش های شاخص ویسکوزیته حاصل می شود. در این میان، اما، حساب روغن های سینتتیک از مینرال ها جداست. چراکه این تیپ از روغن های موتوری کمتر نیازمند چنین ادتیوهایی هستند، چون شاخص ویسکوزیته سینتتیک ها ذاتا بالاست [62].

با توجه به اهمیت موارد فوق، وجود شاخصی محاسباتی که تغییرات ویسکوزیته یک روغن را بصورت تابعی از دما نشان دهند لازم و ضروری است [58]. شاخص ویسکوزیته (VI) یکی از بهترین معیارها برای تعیین شدت تغییرات ویسکوزیته یک سیال در واکنش به تغییرات دما محسوب می شود. به دیگر سخن، هرچه VI آن سیال بالاتر باشد، شدت واکنش آن روغن در برابر تغییرات دما کمتر خواهد شد [4,43,57,58,62]. اما، عددی که بعنوان شاخص ویسکوزیته یک روغن مطرح می شود بستگی تام به کیفیت نفتی دارد که آن روغن از آن استحصال شده است. بعنوان مثال، شاخص ویسکوزیته روغن های پایه مینرال معمول بین 80 تا 120 می ایستد. حال آنکه این عدد در مورد برش حلال های پارافینیک اروپای مرکزی حول و حوش 100 خواهد بود [4]. اینجاست که «بهبودبخش های شاخص ویسکوزیته یا VI Improvers» [2,20,30,43,56,57,58,59,60,62] که با عنوان «تعدیلگرهای ویسکوزیته یا Viscosity Modifiers» [3,4,5,12,57,66] نیز شناخته می شوند وارد داستان می شوند. هدف از این دسته از ادتیوها افزایش ویسکوزیته یک سیستم روغن در سراسر بازه دمای کاری آن [57] یا به نوعی، کاهش وابستگی ویسکوزیته یک سیستم روغن به افزایش یا کاهش دماست [60].

2.3.1 بهبودبخش های شاخص ویسکوزیته چیستند؟

بالاتر گفتیم که بهبودبخش های شاخص ویسکوزیته به دسته ای از ادتیوهای روغن و گریس تعلق دارند که روی خواص رئولوژیک (مشخصا ویسکوزیته) تاثیرگذارند؛ بدون اینکه سایر خواص آن، اعم از پمپ پذیری، جاری شدن در سرما، و پایداری حرارتی و شیمیایی، را دگرگون کنند [12]. در عین حال، به این نتیجه رسیدیم که تغییر ویسکوزیته نسبت به دما در روغن های با VI بالا نسبت به روغن هایی با VI پایین از شدت کمتری برخوردار است. چراکه روغن های با VI بالا پلیمرهایی ارگانیک در ترکیب شیمیایی خود دارند که عموما کوپلیمرهایی با ساختار خطی، غیربلوری، یا نامنظم (آتاکسی) و محلول در روغن [12] بوده و از خانواده پلی آلکیل اکریلات ها[3]، پلی اُلفین ها[4]، یا پلی استایرن ها[5] هستند [59]. بهبودبخش های شاخص ویسکوزیته به گروهی از ترکیبات شیمیایی در حوزه روانکاری تعلق دارند که با عنوان «ادتیوهای کنترل ویسکوزیته» شناخته شده و شامل بهبودبخش های شاخص ویسکوزیته (موضوع همین بخش از مقاله) و کاهنده های نقطه ریزش (PPD[6]ها که در بخش بعدی این مقاله بدان پرداخته خواهد شد) هستند [3]. درباره وزن ملکولی این دسته از پلیمرها، با توجه به گستردگی و تنوع ساختاری آنها، روایت های بشدت متفاوتی در منابع مختلف درج شده است که از آن جمله می توان به 2,000~250,000 gr/mol [4]، 10,000~150,000 gr/mol [5]، 5,000~2,000,000 gr/mol [12]، 10,000~20,000 gr/mol [20]، 5,000~850,000 gr/mol [58]، و 83,000~159,000 gr/mol [59] اشاره کرد. لذا، در این مقاله، گسترده ترین بازه که شامل 2,000~2,000,000 gr/mol است، بعنوان بازه تغییرات وزن ملکولی پلیمرهای مصرفی در نقش بهبودبخش شاخص ویسکوزیته در نظر گرفته می شود.

2.3.2 وزن ملکولی پلیمر

روغن های موتوری، طی مسیر خود در مدار روغنرسانی و بمنظور روانکاری اجزای مختلف موتور، در معرض نیروهای برشی قرار می گیرند که از توانایی لازم برای شکستن برخی از پیوندهای شیمیایی این پلیمرها برخوردارند. در صورت بروز چنین اتفاقی، وزن ملکولی پلیمر تشکیل دهنده بهبودبخش های VI کاهش خواهد یافت و از اثربخشی این گروه از ادتیوها کاسته خواهد شد [59] و این به معنی آنست که روغن موتور کمتر قادر به حفظ ویسکوزیته خود در دماهای بالا خواهد بود [57].

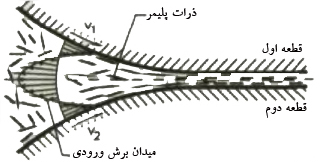

شکل 30: نحوه اعمال نیروهای برشی به ذرات پلیمر روغن در فضای بین دو قطعه مکانیکی [58]

مطالعات انجام شده در این زمینه نشان می دهند که وزن ملکولی بالاتر در پلیمرها منجر به توانایی بیشتر آنها در حفظ ویسکوزیته روغن می شود. اما، این توانایی بیشتر به کاهش مقاومت آنها در برابر نیروهای برشی می انجامد. از آنسو، پلیمرهایی که وزن ملکولی کمتری داشته باشند مقاومت بیشتری در برابر نیروهای برشی از خود نشان داده، اما در حفظ ویسکوزیته روغن در دماهای بالا چندان موثر عمل نمی کنند [57].

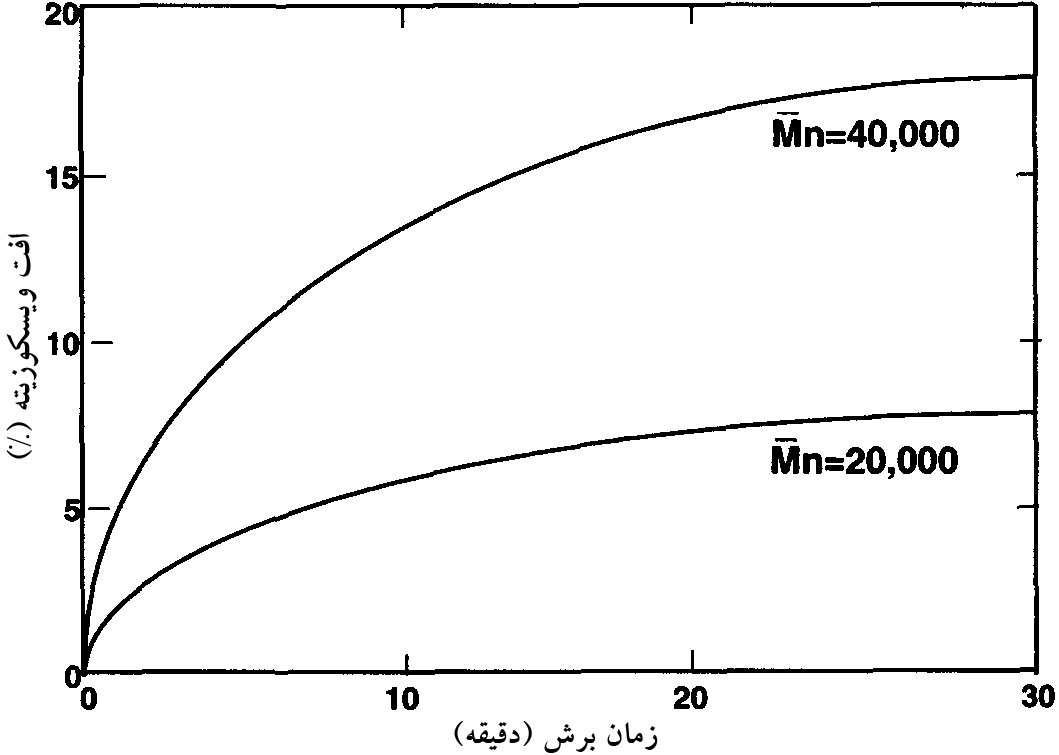

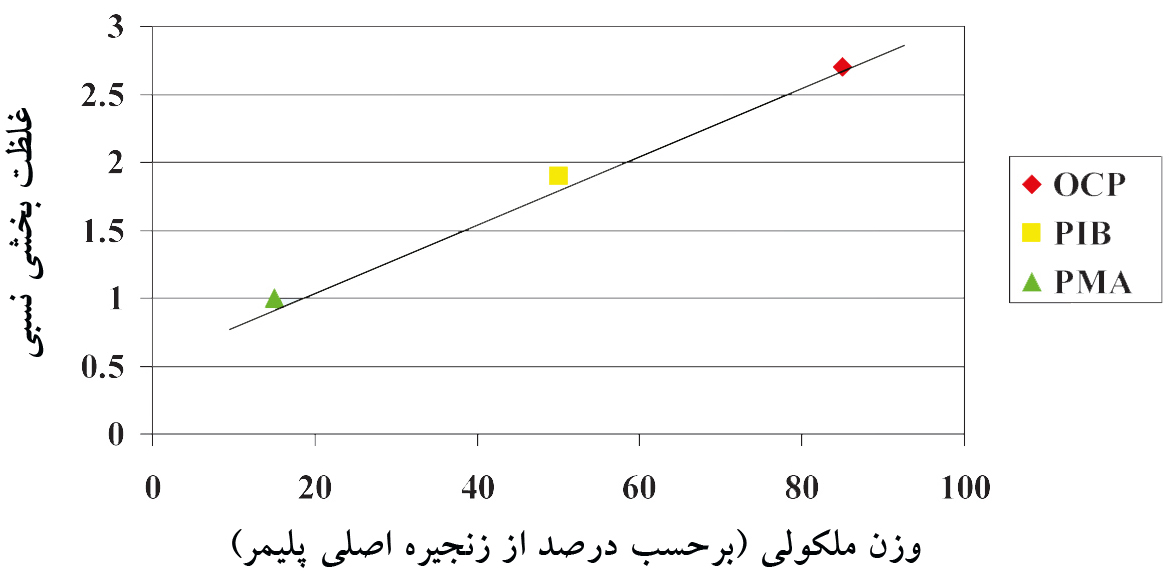

بعنوان مثال، روغن هایی که حاوی پلیمرهای PMA (پلی آلکیل متاکریلات) و PIB (پلی ایزوبوتیلن) با وزن ملکولی کمتر از 20,000 gr/mol باشند، کمترین مقاومت به برش را از خود طی تست KRL نشان دادند [58]. مقایسه ای از میزان تاثیر وزن ملکولی بر زمان برش در تقابل با افت ویسکوزیته روغن را می توان در نمودار شکل 31 مشاهده کرد.

شکل 31: تاثیر وزن ملکولی پلیمر تشکیل دهنده ادتیوهای بهبودبخش VI بر مقاومت آن به برش در قبال افت ویسکوزیته سیستم روغن [5]

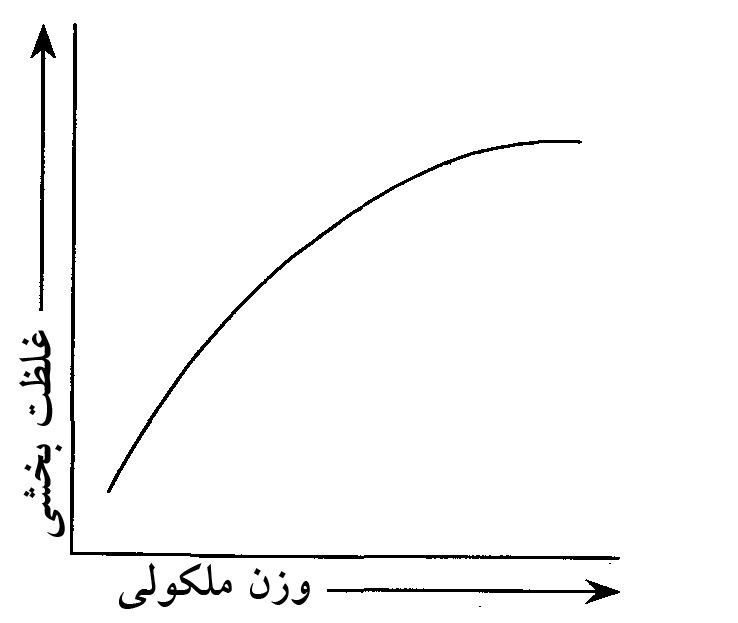

از این رو، بازدهی غلظت بخشی[7] و پایداری برشی[8] را می توان بعنوان دو عامل مهم در انتخاب یک پلیمر بعنوان عنصر اصلی تشکیل دهنده یک تعدیلگر ویسکوزیته معرفی کرد. بازدهی یک پلیمر در غلظت بخشی به سیستم روغن تابع مستقیم وزن ملکولی آن پلیمر (یا به بیان دقیقتر: طول زنجیره اصلی پلیمر) است. بدین ترتیب، هرچه زنجیره اصلی[9] بلندتر باشد، بازدهی غلظت بخشی نیز بالاتر خواهد بود [5]. اما، این رابطه خطی نیست و همانطور که در شکل 32 نشان داده شده است، از یک مقداری به بعد، دیگر افزایش وزن ملکولی به معنای افزایش غلظت بخشی پلیمر نخواهد بود.

شکل 32: تاثیر وزن ملکولی پلیمر بر غلظت بخشی ادتیو حاصل از آن در سیستم روغن [5]

پایداری برشی عامل مهم دیگریست که در افت ویسکوزیته یک سیستم روغن تاثیرگذار است. افت ویسکوزیته در یک سیستم روغن با ویسکوزیته اصلاح شده می تواند در اثر عوامل مخرب مکانیکی، حرارتی، و اکسیداسیون پلیمرهای تشکیل دهنده ادتیو های بهبودبخش VI آن به وقوع بپیوندد. برخلاف روغن های مینرال که اغلب رفتاری نیوتنی در رئولوژی خود دارند، روغن هایی که غلظت آنها با توسل به انواع پلیمر بهبود یافته باشد، در رئولوژی خود رفتاری ویسکوالاستیک نشان می دهند. این بدان معنیست که ویسکوزیته آنها تنها به درجه حرارت وابسته نیست و با تغییر میزان تنش مکانیکی (یا به بیان بهتر: برش) تغییر می کند. بدین ترتیب، وقتی روغن هایی که در ساختار شیمیایی خود از بهبودبخش های VI بهره می برند تحت مقدار کافی از تنش برشی قرار گیرند، ویسکوزیته آنها آنقدر کاهش می یابد تا با ویسکوزیته روغن عاری از آن پلیمر همسنگ شود [5].

2.3.3 تنش برشی

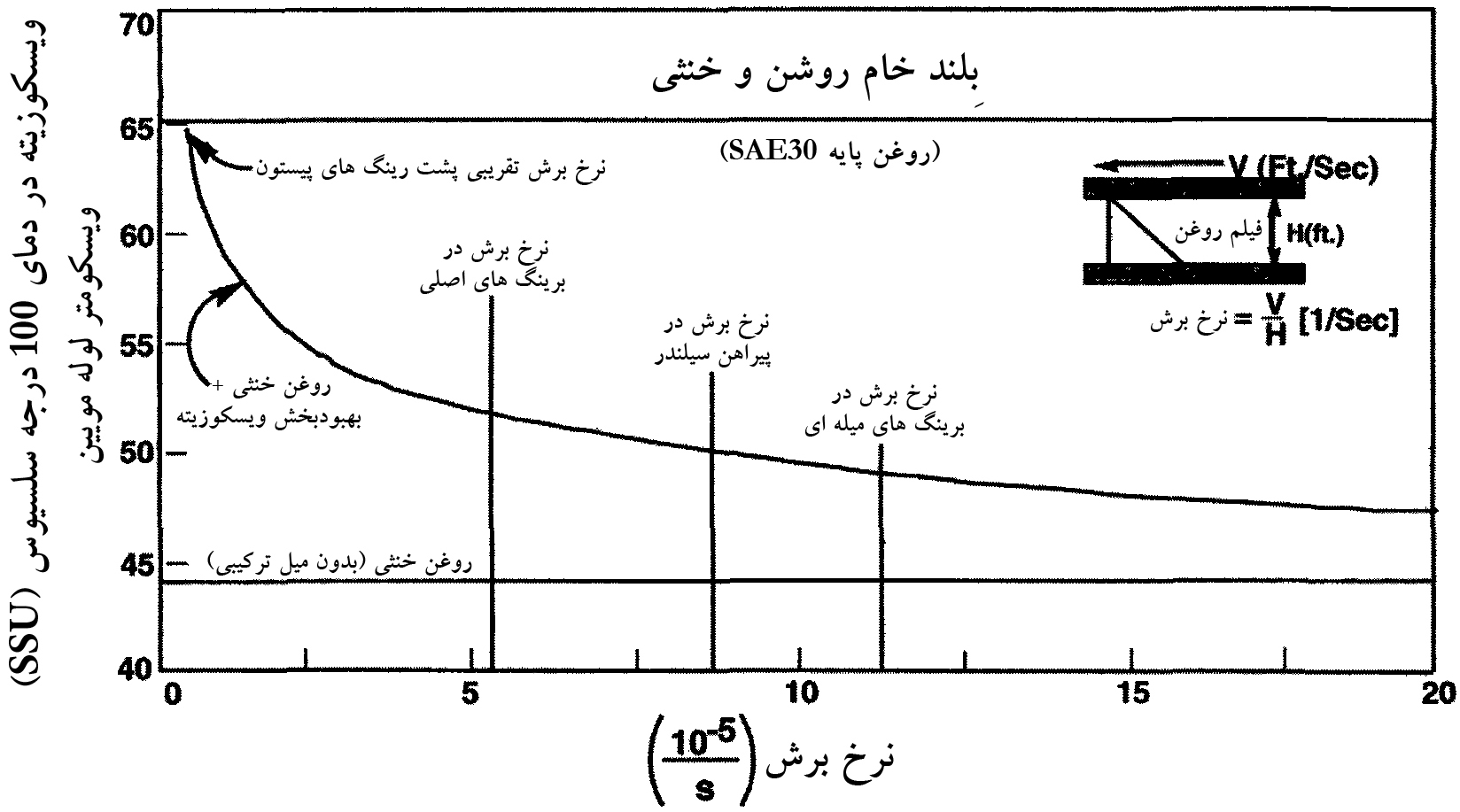

عموما، تنش برشی در تجهیزاتی به جریان عبوری روغن تحمیل می شود که از اجزای مکانیکی تداخل و تودرتو تشکیل شده باشند که از آن جمله می توان به ژورنال برینگ ها، پمپ های تیغه ای (پره ای) و دنده ای اشاره کرد. سرعت حرکت نسبی سطوح جامد نیز عامل دیگریست که روی نرخ برش تحمیلی به جریان روغن، و لذا، ویسکوزیته آن تاثیرگذار است [5]. شکل 33 این رابطه را در مورد روغن موتور بخوبی نشان می دهد.

شکل 33: اثر نرخ برش بر ویسکوزیته روغن در بخش های مختلف موتور [5]

همانطور که در شکل 33 نشان داده شده است، هرچه نرخ برش بالاتر رود، افت ویسکوزیته نیز بیشتر خواهد بود. رینگ های پیستون نرخ برش پایینی دارند؛ از این رو، روغنرسانی به این قطعات از موتور افت ویسکوزیته اندکی را در بر خواهد داشت. درست برعکس، برینگ های میله ای که از نرخ برشی بالایی برخوردارند افت ویسکوزیته شدیدی را به روغن عبوری تحمیل می کنند.

افت ویسکوزیته می تواند موقت یا دائمی باشد [5,66]؛ بدین ترتیب که: اگر کاهش ویسکوزیته به مجرد رفع تنش خنثی شود و ویسکوزیته روغن به مقدار معمول بازگردد، شاهد افت ویسکوزیته موقت در سیستم روغن هستیم که ناشی از تغییر شکل بازگشت پذیر ذرات پلیمر تحت اثر نیروهای برشی است. افت ویسکوزیته موقت (که بدلیل جهت گیری جریان روغن رخ می دهد [66]) پدیده ای مطلوب است؛ چراکه موجب کاهش اتلاف ناشی از سفتی روغن در دماهای پایین شده و به صرفه جویی سوخت کمک می کند. اما، اگر پس از رفع نیروهای برشی از جریان روغن، مقدار ویسکوزیته به حالت قبل بازگشت، شاهد افت ویسکوزیته دائمی هستیم. شرط وقوع این پدیده (که بیشتر در روغن های با ویسکوزیته بهبود یافته رخ می دهد) آنست که پلیمر تشکیل دهنده ادتیو بهبودبخش VI در اثر اعمال برش شکسته [5,66] و به زنجیره های ملکولی سبکتر تقسیم شود. وقوع این پدیده نشانه مطلوبی نیست؛ چراکه نشاندهنده آن است که سیستم روغن قابلیت حفظ ویسکوزیته خود را از دست داده است.

با این تفاسیر، افت ویسکوزیته یک سیستم روغن (چه دائم و چه موقت) به پایداری برشی بهبودبخش ویسکوزیته پلیمری آن وابسته است که خود تابعیست از وزن ملکولی یا به بیان دقیقتر: طول زنجیره اصلی پلیمر. خلاصه ای از این روابط در شکل 34 نشان داده شده است [5]:

شکل 34: تاثیر وزن ملکولی پلیمر بر پایداری برشی ادتیو حاصل از آن در سیستم روغن [5]

پلیمرهای با وزن ملکولی بیشتر نسبت به انواع سبک وزن در برابر اعمال نیروهای برشی حساس بوده و ویسکوزیته خود را زود و آسان از دست می دهند. لذا، عجیب نیست که روانکارهایی با ویسکوزیته اصلاح شده با توسل به پلیمرهای سبک وزن تمایل بیشتری به حفظ ویسکوزیته خود در بازه مطلوب داشته باشند. مشکل افت ویسکوزیته در اثر اعمال نیروهای برشی، البته، به دو طریق قابل حل است: قرار دادن پلیمر با وزن ملکولی بالا در حالت پیش-برش قبل از بلندینگ؛ یا رفتن به سراغ پلیمری با استحکام برشی بیشتر.

اینجاست که موضوع پایداری برشی در یک سیستم روغن مطرح می شود که، بنا به تعریف، عبارتست از قابلیت یک روانکار در حفظ ویسکوزیته تحت اثر برش؛ با تاکید بر مقاومت به افت ویسکوزیته دائم [3,5]. پایداری برشی یک پلیمر با وزن ملکولی آن رابطه عکس دارد؛ یعنی: هرچه وزن ملکولی پلیمر پایینتر باشد، پایداری برشی آن بالاتر خواهد بود [5]. پایداری برشی بصورت شاخصی قابل محاسبه از درصد افت ویسکوزیته روغنی که با یک پلیمر خاص غلظت بخشی شده باشد، قابل بیان است:

در معادله 1:

- SSI: شاخص پایداری برشی (بدون واحد)؛

- Vi: ویسکوزیته اولیه روانکار دارای ادتیو بهبودبخش ویسکوزیته، برحسب cSt؛

- Vf: ویسکوزیته نهایی (ویسکوزیته پس از برش) روانکار دارای ادتیو بهبودبخش ویسکوزیته، برحسب cSt؛

- Vo: ویسکوزیته روانکار عاری از ادتیو بهبودبخش ویسکوزیته، برحسب cSt؛ و

- T: دمایی که در آن ویسکوزیته های Vi، Vf، و Vo اندازه گیری شده اند، برحسب °C

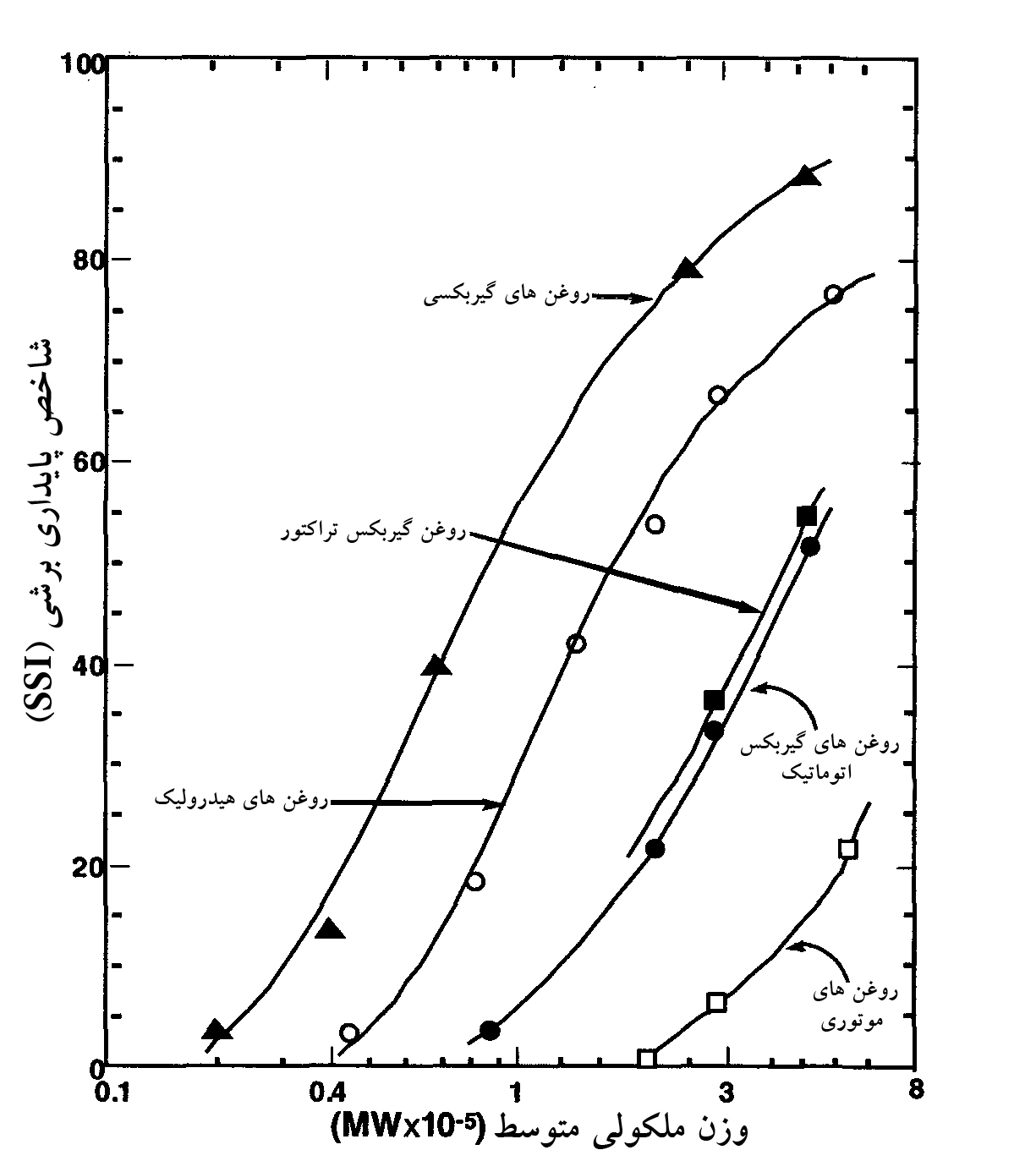

محدوده مجاز برای SSI با توجه به ساختار شیمیایی و شرایط محیط روانکاری متفاوت است. بعنوان مثال، روغن های موتوری بیشتر در رژیم هیدرودینامیک به اجزای موتور روغنرسانی می کنند؛ بنابراین، لزومی به پایداری برشی بالا ندارند. از آنسو، روغن های گیربکسی عموما در رژیم روغنرسانی مرزی عمل می کنند و از این رو نیازمند پایداری برشی بالایی هستند [5]. شکل 35 را ببینید.

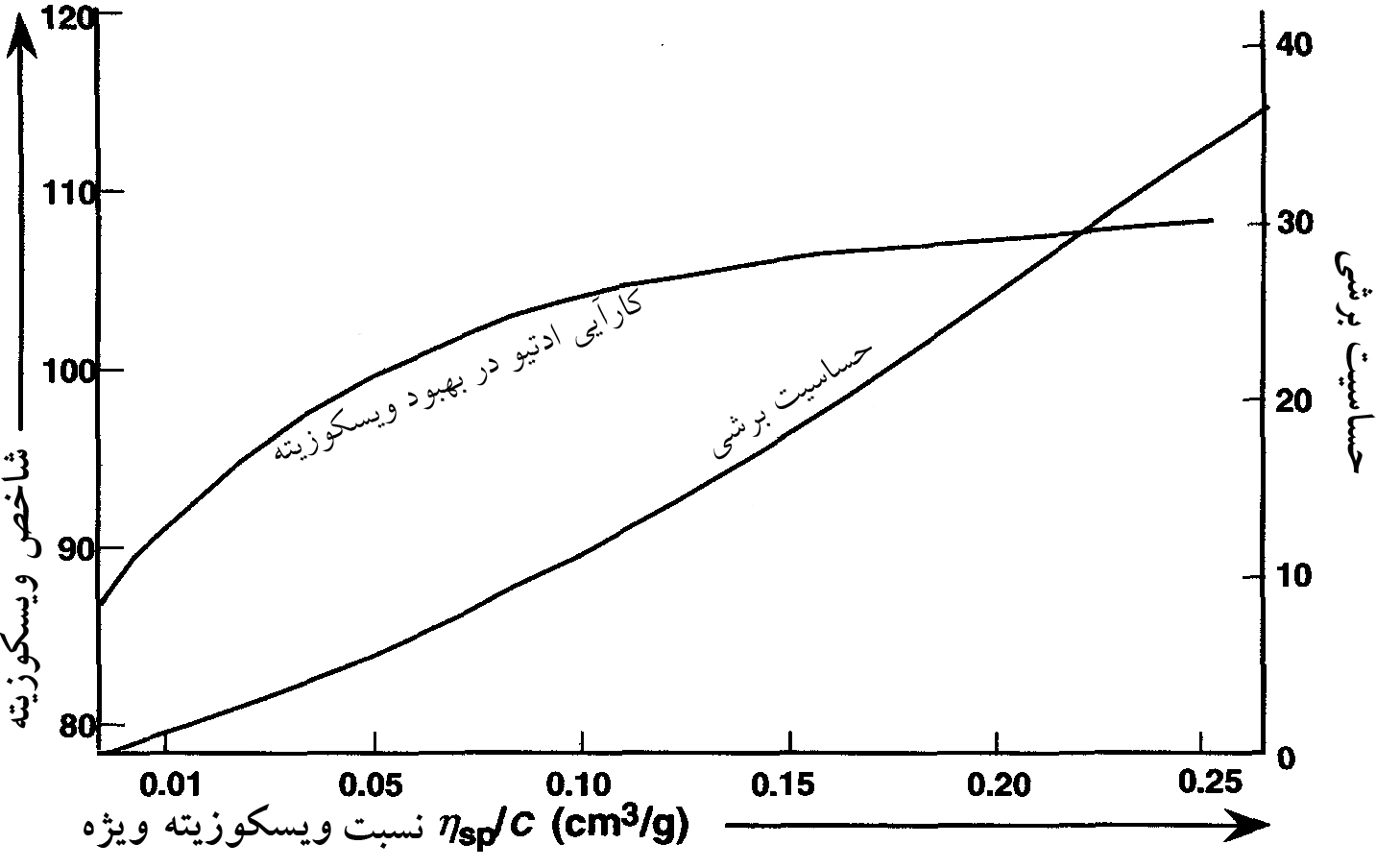

ارتباط بین وزن ملکولی پلیمر

و کارآیی آن در بهبود ویسکوزیته سیستم روغن، و در عین حال، رابطه مابین وزن ملکولی

پلیمر و پایداری برشی آن در شکل 35 نمایش داده شده است. در این نمودار، «نسبت ویسکوزیته

ویژه» یا  ،

بعنوان معیاری از وزن ملکولی پلیمر ظاهر می شود. چراکه ویسکوزیته سیستم روغن تغلیظ

شده با پلیمر مستقیما به وزن ملکولی آن پلیمر وابسته است. همانگونه که در شکل 35

هویداست، هر دو معیار «حساسیت برشی» و «کارآیی ادتیو در بهبود ویسکوزیته» با وزن

ملکولی پلیمر (یا «نسبت ویسکوزیته ویژه») نسبت مستقیم دارند. بدین ترتیب، هرچه

حساسیت برشی بالاتر رود، پایداری برشی کاهش خواهد یافت [5].

،

بعنوان معیاری از وزن ملکولی پلیمر ظاهر می شود. چراکه ویسکوزیته سیستم روغن تغلیظ

شده با پلیمر مستقیما به وزن ملکولی آن پلیمر وابسته است. همانگونه که در شکل 35

هویداست، هر دو معیار «حساسیت برشی» و «کارآیی ادتیو در بهبود ویسکوزیته» با وزن

ملکولی پلیمر (یا «نسبت ویسکوزیته ویژه») نسبت مستقیم دارند. بدین ترتیب، هرچه

حساسیت برشی بالاتر رود، پایداری برشی کاهش خواهد یافت [5].

شکل 35: شاخص پایداری برشی در انواع مختلف روغن [5]

شکل 36: نمایه ای از تاثیر «ویسکوزیته ویژه» بر ویسکوزیته سیستم روغن و پایداری برشی آن [5]

می دانیم که با افزایش دما،

ویسکوزیته روغن کاهش می یابد. اما، در صورتیکه نیازمند آن باشیم که ویسکوزیته روغن

بعنوان یک سیستم شیمیایی حلال در یک نقطه دمایی خاص کاهش نیافته و حتی افزایش یابد،

ناچار از انحلال پلیمرهایی در آن هستیم تا ضمن افزایش ویسکوزیته، تنش برشی آن سیستم

روغن نیز افزایش یابد. این بهبود ویسکوزیته به همراه تنش برشی یک سیستم روغن در

اثر انحلال یک پلیمر خاص با ویسکوزیته ویژه یا Specific Viscosity بیان می شود [12]. ویسکوزیته ویژه که با  نشان داده می شود، بنا به تعریف، عبارتست از ویسکوزیته

مطلق یک مایع (در اینجا: روغن) در تناسب با ویسکوزیته مطلق آب در همان نقطه دمایی

[5] که در حالت عادی بدون بعد بوده و از معادله زیر قابل محاسبه است:

نشان داده می شود، بنا به تعریف، عبارتست از ویسکوزیته

مطلق یک مایع (در اینجا: روغن) در تناسب با ویسکوزیته مطلق آب در همان نقطه دمایی

[5] که در حالت عادی بدون بعد بوده و از معادله زیر قابل محاسبه است:

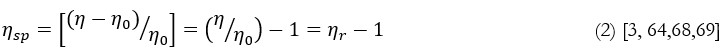

که در معادله (2):

-  : ویسکوزیته

محلول (روغن/پلیمر) [3,64,69]

: ویسکوزیته

محلول (روغن/پلیمر) [3,64,69]

-  : ویسکوزیته

حلال (در اینجا: روغن) [3,64]

: ویسکوزیته

حلال (در اینجا: روغن) [3,64]

-  : ویسکوزیته

نسبی که بصورت

: ویسکوزیته

نسبی که بصورت  تعریف می شود [3, 64,68,69]

تعریف می شود [3, 64,68,69]

نسبت ویسکوزیته یا  از رابطه زیر موسوم به

معادله هاگینز (Huggins) قابل محاسبه است:

از رابطه زیر موسوم به

معادله هاگینز (Huggins) قابل محاسبه است:

که در معادله (3):

-  : نسبت

ویسکوزیته ویژه که در بازه ایی از غلظت پلیمر محلول در روغن (C)

اندازه گیری شده و با واحد اندازه گیری cm3/gr بیان

می شود [5]؛

: نسبت

ویسکوزیته ویژه که در بازه ایی از غلظت پلیمر محلول در روغن (C)

اندازه گیری شده و با واحد اندازه گیری cm3/gr بیان

می شود [5]؛

-  : ویسکوزیته

ذاتی یا Intrinsic Viscosity با واحد اندازه گیری dL/gr [68]؛

: ویسکوزیته

ذاتی یا Intrinsic Viscosity با واحد اندازه گیری dL/gr [68]؛

- k: ثابت هاگینز که بصورت عددی ثابت برای یک سری از پلیمرها با اوزان ملکولی متفاوت در یک حلال مفروض (روغن) تعریف می شود [69]. مقدار k بستگی به قدرت و کیفیت حلال داشته و از تقریبا 0.3 برای حلال های خوب قوی تا 1.0 برای حلال های ضعیف متغیر است [70]

با اینحال، برخی منابع ویسکوزیته

ذاتی یا  را معیار دقیقتر و بهتری برای تعیین میزان بهبود

ویسکوزیته و تنش برشی یک محلول روغن/پلیمر در یک نقطه دمایی خاص می دانند [12]. این دیدگاه از معادله (3) برمی آید؛ چراکه برای یک سیستم مشخص از

روغن، C و

را معیار دقیقتر و بهتری برای تعیین میزان بهبود

ویسکوزیته و تنش برشی یک محلول روغن/پلیمر در یک نقطه دمایی خاص می دانند [12]. این دیدگاه از معادله (3) برمی آید؛ چراکه برای یک سیستم مشخص از

روغن، C و  اعداد ثابتی بوده و نحوه تغییر ویسکوزیته محلول

یا

اعداد ثابتی بوده و نحوه تغییر ویسکوزیته محلول

یا  مستقیما براساس

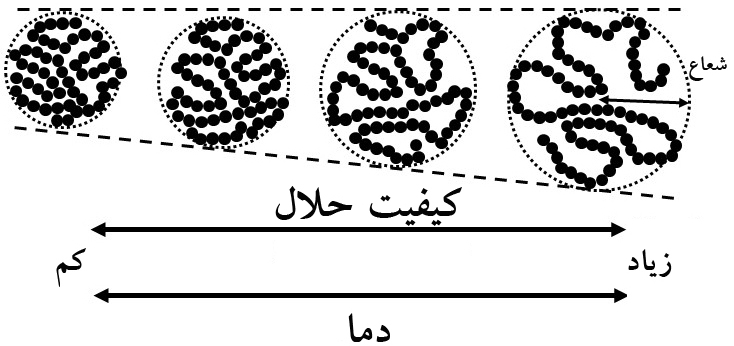

مستقیما براساس  ویسکوزیته ذاتی تعیین می شود [3]. در واقع، پلیمر محلول در روغن بعنوان یک تغلیظ کننده محلول عمل کرده و قدرت

غلظت بخشی آن با ماهیت برهمکنش روغن/پلیمر ارتباط مستقیم داشته و به نوع پلیمر و

ترکیب شیمیایی روغن پایه وابسته است. طی برهمکنش روغن/پلیمر، با فرض قدرت کافی و کیفیت

وافی روغن در انحلال آن پلیمر، زنجیره های تشکیل دهنده پلیمر با ورغن واکنش داده و

در اثر انحلال صاف و مستقیم می شوند. بدین ترتیب، خوشه های پلیمر از هم باز شده،

از دانسیته آنها کاسته شده، و در نتیجه ویسکوزیته ذاتی سیستم روغن (بعنوان معیاری

از سهم پلیمر در تعیین ویسکوزیته محلول [68]) افزایش می یابد [12]. شکل 37 را ببنید.

ویسکوزیته ذاتی تعیین می شود [3]. در واقع، پلیمر محلول در روغن بعنوان یک تغلیظ کننده محلول عمل کرده و قدرت

غلظت بخشی آن با ماهیت برهمکنش روغن/پلیمر ارتباط مستقیم داشته و به نوع پلیمر و

ترکیب شیمیایی روغن پایه وابسته است. طی برهمکنش روغن/پلیمر، با فرض قدرت کافی و کیفیت

وافی روغن در انحلال آن پلیمر، زنجیره های تشکیل دهنده پلیمر با ورغن واکنش داده و

در اثر انحلال صاف و مستقیم می شوند. بدین ترتیب، خوشه های پلیمر از هم باز شده،

از دانسیته آنها کاسته شده، و در نتیجه ویسکوزیته ذاتی سیستم روغن (بعنوان معیاری

از سهم پلیمر در تعیین ویسکوزیته محلول [68]) افزایش می یابد [12]. شکل 37 را ببنید.

شکل 37: شماتیکی از ارتباط کیفیت حلال، دما، و گستردگی خوشه های پلیمر در اثر برهمکنش این دو متغیر [5,20,56,64,68,73,76]

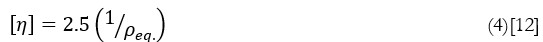

این افزایش ویسکوزیته ذاتی با معادله زیر قابل بیان است:

در معادله (4) که صورتی از

معادله انیشیتن بمنظور تعیین ویسکوزیته نسبی است،  دانسیته معادل خوشه پلیمر تحت شرایط محدود است.

بدیگر سخن،

دانسیته معادل خوشه پلیمر تحت شرایط محدود است.

بدیگر سخن،  بیانگر دانسیته شکل کروی ذرات پلیمر محلول در

روغن است [12]. چراکه فرض انیشتین در سال 1905 بر کروی بودن شکل این ذرات بود. حال

آنکه تحقیقات بعدی تصحیحاتی بر این فرض انیشتین اعمال کرد [71]. البته رابطه تجربی

دیگری موسوم به رابطه اشتادینگر (Staudinger) بمنظور محاسبه ویسکوزیته ذاتی پیشنهاد

شده است:

بیانگر دانسیته شکل کروی ذرات پلیمر محلول در

روغن است [12]. چراکه فرض انیشتین در سال 1905 بر کروی بودن شکل این ذرات بود. حال

آنکه تحقیقات بعدی تصحیحاتی بر این فرض انیشتین اعمال کرد [71]. البته رابطه تجربی

دیگری موسوم به رابطه اشتادینگر (Staudinger) بمنظور محاسبه ویسکوزیته ذاتی پیشنهاد

شده است:

که در معادله اشتادینگر (شماره 5)، K و a اعداد ثابتی هستند که از رسم نمودار لگاریتم مضاعف ویسکوزیته ذاتی برحسب وزن ملکولی (M) برای هر پلیمر تعریف می شوند [69]. جدول 8 اطلاعات بیشتری ارائه می کند:

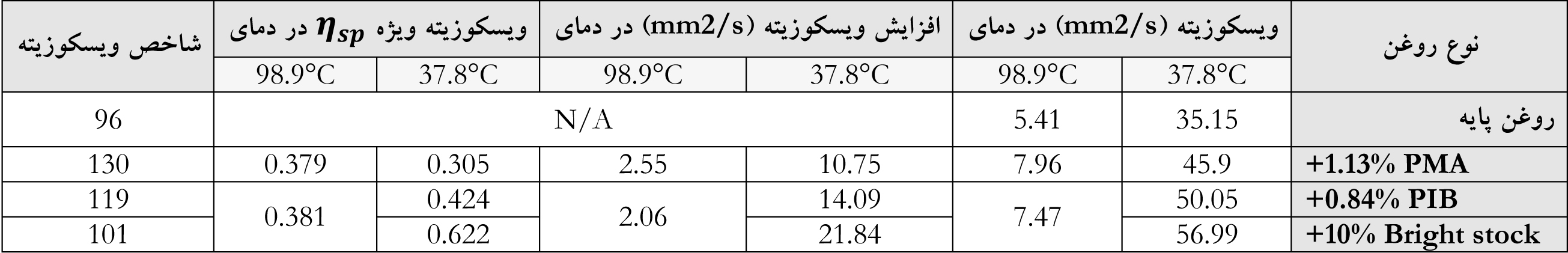

جدول 8: تاثیر پلیمرهای مختلف و برایت استاک بر کیفیت حفظ ویسکوزیته یک روغن پایه [12]

همانگونه که در جدول 8 نیز

هویداست، هم توانایی بهبود ویسکوزیته یک پلیمر محلول در روغن و هم حساسیت آن محلول

به برش با افزایش وزن ملکولی آن پلیمر بالا رفته و منجر به افزایش ویسکوزیته ویژه  می شوند. چراکه حساسیت برشی

بالاتر موجب پایداری برشی کمتر می شود [5].

می شوند. چراکه حساسیت برشی

بالاتر موجب پایداری برشی کمتر می شود [5].

2.3.4 انواع بهبودبخش های شاخص ویسکوزیته

بهبودبخش های شاخص ویسکوزیته به دو گروه اصلی بخش پذیرند:

الف) پلیمرهای الفین-پایه؛ شامل کوپلیمرهای الفینی (OCPها [3,4,5,30,64])، پلی ایزوبوتیلن ها (PIBها [4,64])، و کوپلیمرهای استایرن-دیِن هیدروژنه، که این مورد اخیر با عبارات گوناگونی چون SBR [4]، STD [5]، و HSD [30,64]، مشخص شده و شامل گروه استایرن-ایزوپرن ها (SIPها [4,5,30]) نیز می شوند.

ب) پلیمرهای استر-دار؛ شامل خانواده پلی متاکریلات ها (PMAها)، و پلیمرهای استایرن-استر (SEها [5] یا SPEها [30])

شکل 38 نمایه ایی از این بخش پذیری را به نمایش گذاشته است:

شکل 38: گروه های اصلی تشکیل دهنده ادتیوهای بهبودبخش شاخص ویسکوزیته روغن [5]

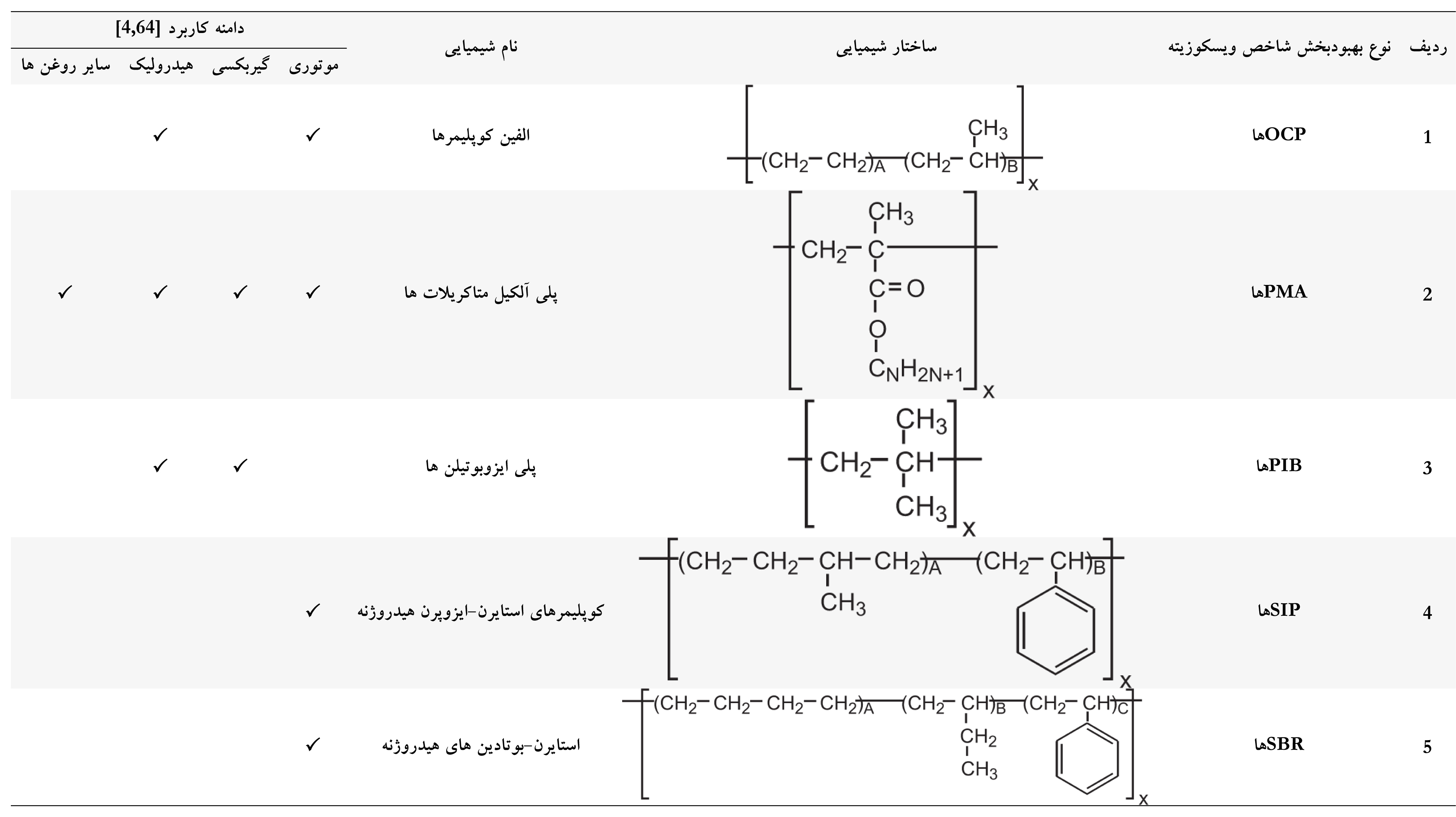

تابدینجای کار، می توان گروه های اصلی بهبودبخش های ویسکوزیته روغن های صنعتی را به شرح زیر بیان کرد:

- اُلِفین کوپلیمرها (OCP) [3]؛

- پُلی مِتاکریلات ها (موسوم به PMA [3] یا PAMA [4,64]) [3]؛

- پُلی ایزوبوتِن ها (PIB) [4,5,64]؛

- کوپلیمرهای استایرن-ایزوپرن هیدروژنه (SIP) [4,30]؛ و

- استایرن-بوتادین های هیدروژنه (موسوم به SBR [4] یا HSD [5,30,64]) [76]

علاوه بر جدول 9 که خلاصه ایی از خواص و کاربردهای هریک را نشان داده، معرفی و جزییات عملکرد هریک به شرح زیر و براساس ترتیب نشان داده شده در جدول 9 ارائه شده است:

جدول 9: بهبودبخش های شاخص ویسکوزیته در یک نگاه [4]

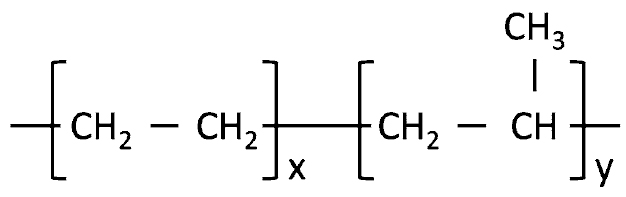

2.3.4.1 اُلِفین کوپلیمرها (OCPs):

الفین کوپلیمرها، به اختصار: OCPs یا Olefin Copolymers، دسته ای از کوپلیمرهای متشکل از اتیلن و پروپیلن (و گاه دارای یک رشته دیِن یا Diene غیرمزدوج بعنوان مونومر سوم) [3,64] هستند که در روغن محلول بوده و در اواخر دهه 1960 توسط Exxon به بازار معرفی شدند. از جمله خواص مهندسی مهم OCPها می توان به راندمان مناسب آنها در غلظت بخشی (بویژه در حوزه رئولوژی سرد)، حمل پذیری عالی، و قیمت مناسب اشاره کرد [3].

شکل 39: ساختار شیمیایی OCPها [64]

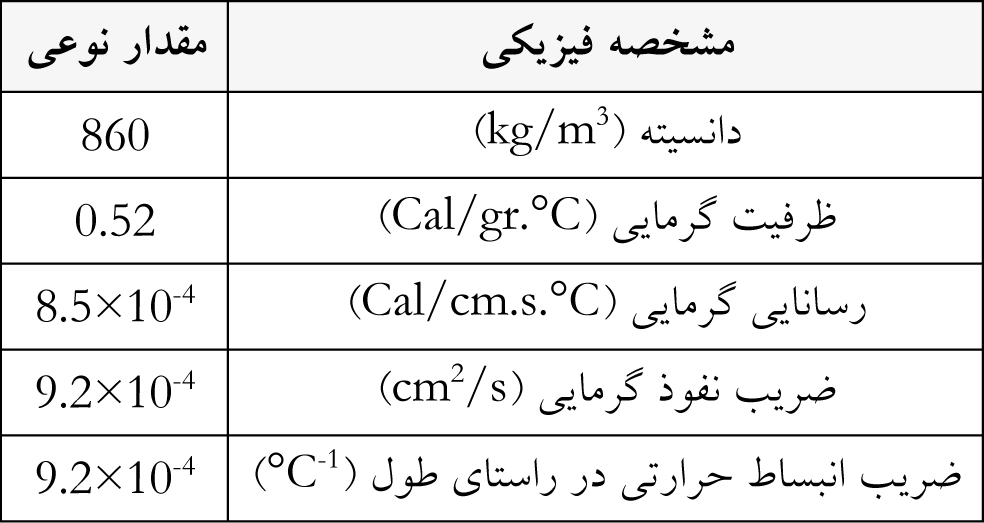

الفین کوپلیمرها به دو صورت جامد یا کنسانتره مایع در دسترسند که شکل و خواص فیزیکی آنها در حالت جامد بستگی تام به نسبت اتیلن به پروپیلن یا E/P در آنها دارد. بدین ترتیب که در بازه EP 45/55 ~ 55/45 ذرات جامد به شکل آمورف (بی شکل) بوده و در دمای اتاق شارش سرد (Cold Flow) دارند. شکل فیزیکی این دسته از OCPهای جامد بصورت عدل های آمورف است که اغلب در جعبه یا کیسه های پلاستیکی شفاف عرضه می شوند. با بالاتر رفتن نسبت E/P و رسیدن به آن به 60/40، کوپلیمر به شکل نیمه بلوری درآمده و تمایل خود به شارش سرد در دمای محیط را از دست می دهد. در چنین حالتی، OCP به هر دو شکل عدل یا قرص در دسترس است. کنسانتره های مایع OCP نیز بشکل مایع زلال عرضه می شوند که با انحلال در روغن مینرال قادر به افزایش ویسکوزیته سینماتیک آن تا محدوده 50 ~ 1500cSt در نقطه دمایی 100°C هستند [3]. بطورکلی، نسبت E/P نقش تعیین کننده ای در فرمولاسیون OCPها دارد. چراکه با افزایش سهم اتیلن، راندمان غلظت بخشی بالا رفته؛ ولی در عوض، شانس تبلور در دماهای پایین افزایش می یابد که معنی آن کاهش انحلال پذیری پلیمر در روغن است. از طرفی، اتیلن ذاتا تمایل به واکنش دهی با واکس روغن های مینرال در سرما دارد که این عمل نتیجه ای جز کاهش روانپذیری و قابلیت پمپ شدن سیستم روغن در سرما ندارد. در سوی دیگر قضیه، با افزایش سهم پروپیلن پایداری سیستم روغن در برابر اکسیداسیون کاهش خواهد یافت [64,77]. کوپلیمرهای OCP به دو روش پلیمریزاسیون سیگلر-ناتا (Ziegler-Natta Polymerization) و پلیمریزاسیون متالوسِن (Metallocene Polymerization) قابل تولید هستند [3,64]. خواص فیزیکی تیپیکال برای OCPها در جدول 10 قابل مشاهده است [3]:

جدول 10: خواص فیزیکی عمومی برای کوپلیمرهای اتیلن-پروپیلن [3]

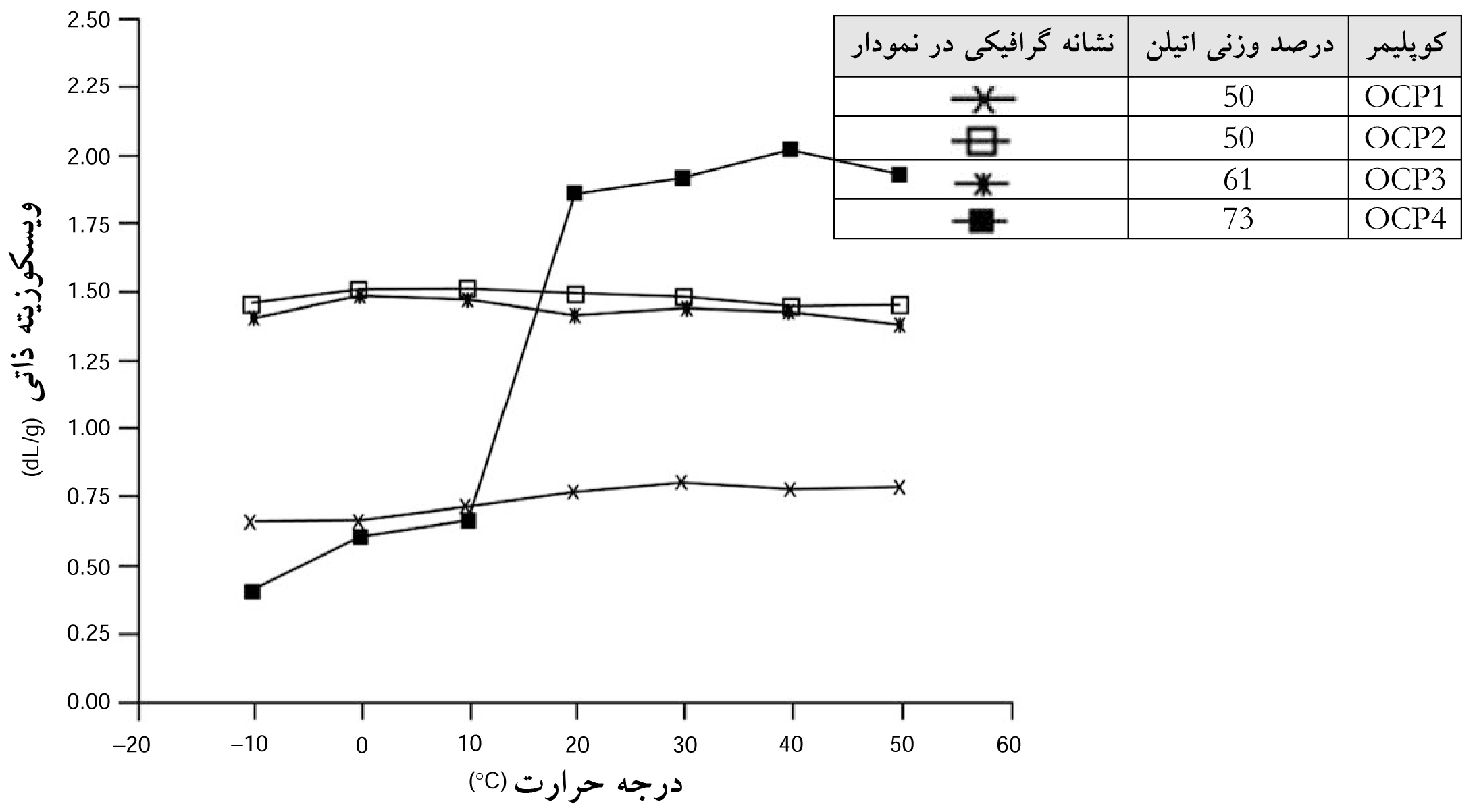

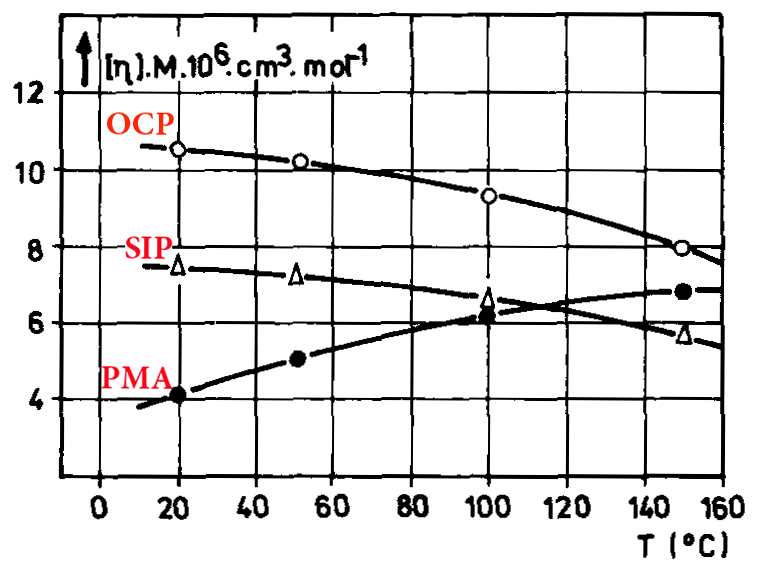

مطالعات نشان داده است که

ویسکوزیته ذاتی یا  معیار خوبی برای سنجش عملکرد OCPها در بهبود ویسکوزیته

سیستم روغن در برابر حرارت است. در مورد کوپلیمرهای غیربلوری،

معیار خوبی برای سنجش عملکرد OCPها در بهبود ویسکوزیته

سیستم روغن در برابر حرارت است. در مورد کوپلیمرهای غیربلوری،  از حرارت تاثیر نمی پذیرد. این در

حالیست که همین شاخص در کوپلیمرهای نیمه بلوری و در محدوده دمایی کمتر از ~10°C بشدت در برابر

حرارت حساسیت نشان داده و افت می کند. نمودار شکل 40 اطلاعات بیشتری بدست می دهد. در

این نمودار می توان عملکرد هر دسته از کوپلیمرهای غیربلوری یا نیمه بلوری (ناشی از

شاخص E/P) و براساس شدت حساسیت

از حرارت تاثیر نمی پذیرد. این در

حالیست که همین شاخص در کوپلیمرهای نیمه بلوری و در محدوده دمایی کمتر از ~10°C بشدت در برابر

حرارت حساسیت نشان داده و افت می کند. نمودار شکل 40 اطلاعات بیشتری بدست می دهد. در

این نمودار می توان عملکرد هر دسته از کوپلیمرهای غیربلوری یا نیمه بلوری (ناشی از

شاخص E/P) و براساس شدت حساسیت  به حرارت مشاهده کرد.

به حرارت مشاهده کرد.

شکل 40: ویسکوزیته ذاتی حاصل انحلال کوپلیمرهای مختلف در روغن مینرال SNO-100 در دماهای مختلف [3]

توانایی حفظ ویسکوزیته در سرما شاخص رئولوژیک مهمی در روانکارهای خودرویی به شمار می رود. چراکه روغن موتور یک خودرو (بویژه انواع چهار فصل) پس از استارت موتور در شرایط سرد باید قادر به روان شدن مانند دمای اتاق بوده و خود را هرچه سریعتر به برینگ ها برساند (توانایی که با آزمون هایی چون CCS و MRV سنجیده می شود). بمنظور دستیابی به چنین ویژگی، پلیمر باید در محدوده دمایی زیر 10°C قادر به تبلور بوده و شروع به برقراری پیوندهای بین ملکولی کند که در نهایت منجر به انقباض خودبخودی آن شده و در عین حال، انحلال پذیری آن در روغن را نیز کاهش ندهد. چنین رفتاری مستلزم افزایش سهم اتیلن در نسبت E/P بمنظور بهبود رفتار روغن های موتوری چهارفصل در سرما است (نمودار شکل 39 را ببینید). به همین دلیل، کوپلیمرهایی که نسبت E/P آنها از ~60%wt بیشتر باشد اغلب با عنوان OCPهای مناسب برای سرما یا LTOCP خوانده می شوند. با اینحال، ترکیب ساختاری OCPها در رئولوژی گرم روغن به اندازه تاثیر آنها در سرما نیست. چراکه نقطه ذوب OCPهای نیمه بلوری اغلب زیر 100°C است. از این رو، مطالعات مختلف نشان داده است که افزایش سهم اتیلن در نسبت E/P منجر به افزایش راندمان غلظت بخشی OCPها و در نتیجه عملکرد بهتر سیستم روغن/پلیمر در برابر حرارت می گردد. از آنجاییکه روغن در ژورنال برینگ های خودرویی مطابق یکی از رژیم های هیدرودینامیک یا EHL به اجزای مکانیکی آنها می رسد، ضخامت فیلم روغن نقش بسزایی در اجتناب از فرسایش آنها ایفا می کند. بهمین دلیل در استاندارد SAE J300 شاخص ویسکوزیته HTHS یا High-Temperature, High-Shear rate Viscosity برای روغن های موتوری تعیین شده است [3,66] که در نرخ برش و دمای کاری بسیار بالا (به ترتیب: 106 s-1 و 150°C) اندازه گیری می شود تا شرایط کاری ژورنال برینگ های اطراف میل لنگ را شبیه سازی کند. ناگفته پیداست که حفظ ویسکوزیته در چنین شرایط عملکردی حادی بکارگیری پلیمرهایی با وزن ملکولی بالا را می طلبد [3]. اما این همه ماجرا نیست! چراکه علاوه بر حفظ ویسکوزیته، جلوگیری از افت آن در اثر تخریب روغن ناشی از اعمال حرارت و سیکل های بی پایان اعمال تنش برشی به روغن موتور نیز در فرمولاسیون آن خودنمایی می کند.

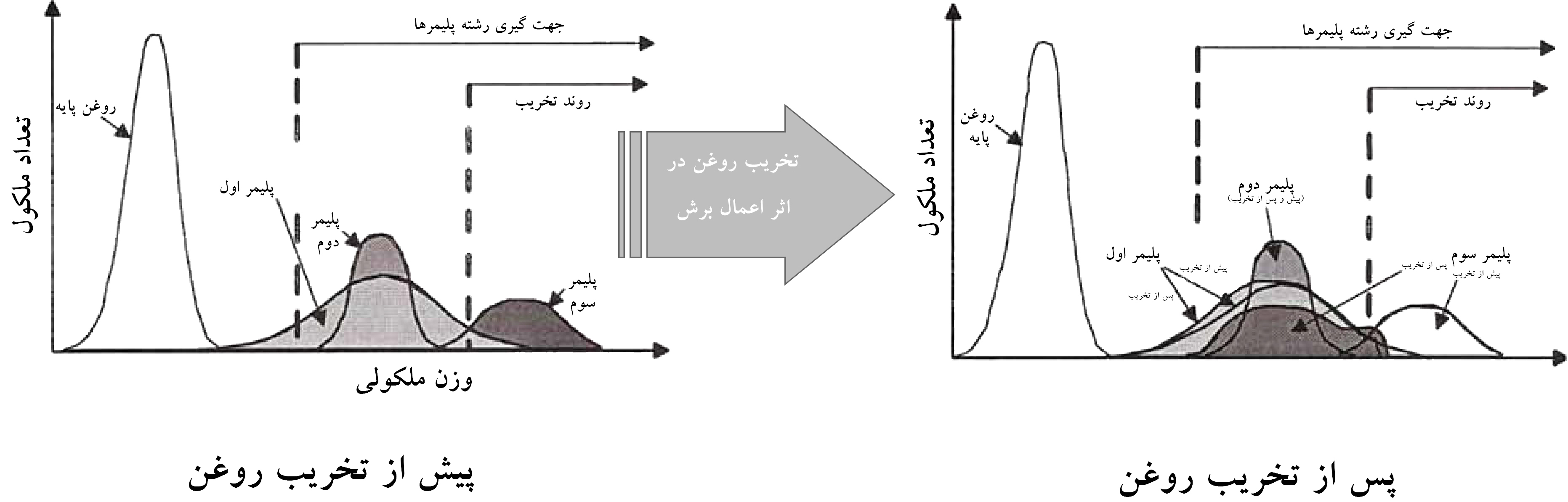

از آنجا که تنها عامل مسئول در افت ویسکوزیته روغن حین برش، پلیمر با وزن ملکولی بالاست [3] (زیرا زنجیره ملکولی پلیمرهای سنگین در اثر اعمال تنش های برشی شدید پاره شده و علاوه بر تبدیل به زنجیره های کوتاه، موجب کاهش دائمی ویسکوزیته سینماتیک می گردد [65])، و در عین حال، مطالعات انجام شده نیز بیانگر مقاومت بیشتر پلیمرهای سبک در برابر کاهش ویسکوزیته ناشی از تخریب روغن است [3]، بنابراین در طراحی ساختار شیمیایی یک سیستم روغن موتوری بمنظور عرضه در بازار باید به توزیع وزن ملکولی [3,65] پلیمرهای محلول در روغن توجه ویژه داشت [3]. مقایسه دو نمودار مندرج در شکل 41 اطلاعات بیشتری ارائه می کند.

شکل 41: مقایسه ای از نمودار توزیع وزن ملکولی پلیمرهای محلول در روغن پایه پیش و پس از تخریب [65]

بنابراین، می توان نتیجه گرفت که پایداری برشی ادتیوهای بهبودبخش شاخص ویسکوزیته با وزن ملکولی پلیمر تشکیل دهنده آنها رابطه عکس دارد. چراکه پلیمرهای سنگین با طول زنجیره بلند به اعمال تنش برشی حساستر از پلیمرهای سبک و با زنجیره پلیمری کوتاه بوده و همین عامل باعث محدود شدن غلظت پلیمرهای سنگین در ساختار شیمیایی ادتیوهای بهبودبخش شاخص ویسکوزیته می شود. چراکه علیرغم کارآیی پلیمرهای سنگین در دستیابی به شاخص ویسکوزیته بالاتر، مقاومت به تخریب روغن در اثر اعمال تنش برشی و شوک حرارتی با پلیمرهای سبک و با زنجیره پلیمری کوتاه بدست می آید. از سوی دیگر، کاهش غلظت پلیمرهای سنگین در ترکیب این دسته از ادتیوها در کاهش قیمت ادتیو نیز اثر مثبت دارد [67]. در مقام نتیجه گیری، کوپلیمرهای OCP انتخاب خوبی برای بهبود شاخص ویسکوزیته در انواع روغن های موتوری بنزینی و گازوییلی هستند که قیمت ارزانی هم دارند. اما، بدلیل انحلال پذیری ضعیف در سرما و پایداری برشی اندک، استفاده از آنها در سایر انواع روغن های صنعتی محدود است [64].

2.3.4.2 پلی متاکریلات ها (PMAs):

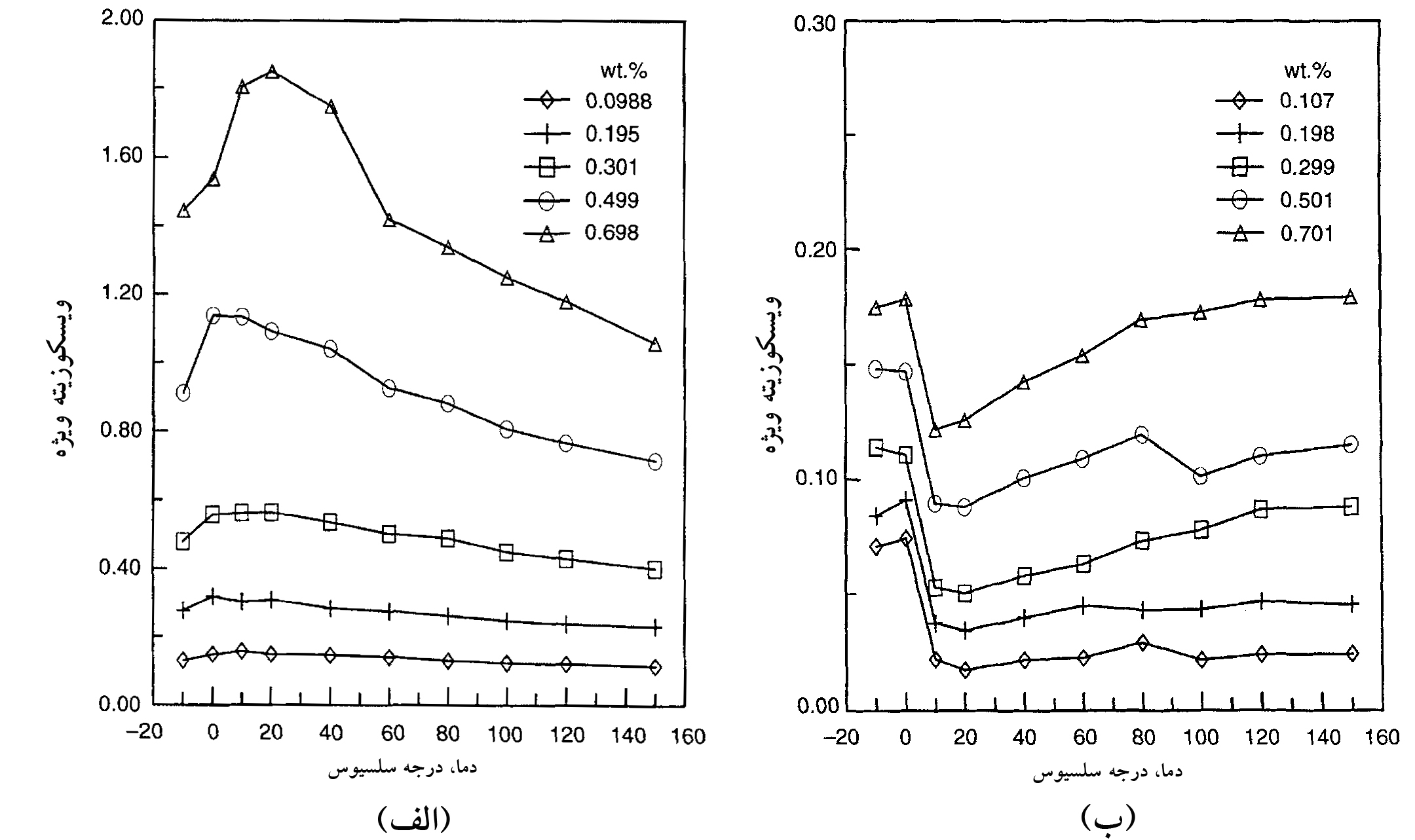

نخستین سنتز شیمیایی پلی متاکریلات بمنظور بکارگیری در نقش ادتیو با هدف تولید یک سیستم روغن صنعتی به اواسط دهه 1930 و در آزمایشگاه های پژوهشی کمپانی Rohm & Haas واقع در فیلادلفیا باز می گردد. طی این تحقیقات بود که پلی لوریل متاکریلات (Poly Lauryl Methacrylate) بعنوان یک تغلیظ کننده احتمالی یا به بیان بهتر: یک بهبودبخش شاخص ویسکوزیته مناسب برای روغن های مینرال پیشنهاد شد. طی آزمون های اولیه مشخص شد که پلی لوریل متاکریلات در تغلیظ روغن های مینرال در دماهای بالا موفقتر عمل می کند تا در سرما و همین ویژگی بود که به عامل موفقیت این ادتیو تازه وارد در برابر رقبای قدیمی و شناخته شده ای مانند پلی ایزوبوتیلن و پلی استایرن آلکیل شده تبدیل گشت. چراکه PMA تنها روغن مینرال را بمانند رقبای خود تغلیظ نمی کرد. بلکه شاخص ویسکوزیته آن را نیز بالا می برد. مشخصه ایی که به فرمولاتورهای روغن اجازه می داد روغن های موتوری چهارفصلی را تولید کنند که در بازه حرارتی وسیعتری به عملکرد خود ادامه می دادند [3]. دلیل این پدیده آن بود که ویسکوزیته ویژه روغن هایی که با OCPها تغلیظ شده باشند معمولا در نقطه ایی پایینتر از روغن هایی می ایستد که با PMA تغلیظ شده باشند. این بیشتر بدلیل تاثیرپذیری بیشتر OCPها از برش مکانیکی است [12] (شکل 42 اطلاعات بیشتری ارائه می دهد).

شکل 42: مقایسه ایی از عملکرد تغلیظ بخشی دو پلیمر بعنوان تابعی از دما: (الف) کوپلیمر OCP، و (ب) کوپلیمر PMA [75]

با اینحال، پیشرفت PMA در بازار همچنان کند بود تا اینکه هیات دولت ایالات متحده با آغاز جنگ جهانی دوم بودجه ای بمنظور پیشبرد تحقیقات و اختراعات مفید در کمک به دوام و بهبود عملکرد هرچه بیشتر تجهیزات نظامی ایالات متحده تصویب کرد. این بودجه و سایر حمایت های دولتی در آن برهه خون تازه ای به روند تحقیقات بمنظور بهینه سازی عملکرد شیمیایی این ادتیو تزریق کرد. زیرا تصور براین بود که PMA رفتار ویسکوزیته ای یکنواخت تر طی بازه گسترده تری از دما را در اختیار کاربر قرار می دهد که خصوصا برای روغن های هیدرولیک انواع هواپیما بسیار مفید بود. قضیه ازین قرار بود که روغن های هیدرولیکی که در هواپیما های نظامی آنزمان کاربرد داشتند در تحمل سیکل های دما/زمان عملکرد ضعیفی داشتند. بدین ترتیب که روی زمین، روغن هیدرولیک تحت اثر دمای محیطی بالا و اتلاف حرارتی موتور قرار داشت که با اوجگیری سریع هواپیما و رسیدن به ارتفاعات بالا که مستلزم فشار هوا و دمای محیطی بسیار کمتری نسبت به سطح زمین بود، روغن هیدرولیک مذکور باید در عین تحمل سرمای -40°C همچنان عملکرد در روانپذیری و روغنرسانی را حفظ می کرد. در این راستا و بمنظور رفع این مشکل، کمپانی Rohm & Haas طی همکاری مشترک با کمیته ملی تحقیقات صنایع دفاعی ایالات متحده امریکا اولین بهبودبخش شاخص ویسکوزیته PMA را با نام تجاری Acryloid HF بمنظور تولید روغن هیدرولیک مولتی گرید مناسب برای انواع هواپیماهای نظامی در مقیاس تجاری ارائه کرد. روغن هیدرولیک مولتی گرید تولیدی با استقبال نیروی هوایی ارتش ایالات متحده مواجه و بسرعت در باقی واحد های زمینی و دریایی ارتش ایالات متحده نیز توزیع شد. با اتمام جنگ جهانی دوم و تسلیم دُوَل متحد، Rohm & Haas دست به معرفی بهبودبخش های شاخص ویسکوزیته برپایه PMA بمنظور کاربردهای خودرویی و صنایع عمومی زد. نخستین بهبودبخش های شاخص ویسکوزیته روغن های موتوری خودروهای سبک در 1946 به بازار امریکا عرضه شده و طی همین سالها بود که اصطلاح «چهار فصل» بمنظور بازاریابی هرچه بهتر روغن های موتوری خودروهای سواری با اضافه کردن حرف W (به نشانه حفظ عملکرد در «زمستان») به کد ویسکوزیته آن (مانند SAE 10W-30) ابداع شد. در اوایل دهه 1950، همزمان با سیر صعودی مصرف روغن های موتوری مولتی گرید در بازار خودروهای سواری، متاکریلات ها نقشی اساسی در فرمولاسیون روغن های موتوری آنزمان ایفا می کردند. از این رو، بکارگیری بهبودبخش های شاخص ویسکوزیته PMA در تولید روغن های گیربکسی و هیدرولیک نیز آغاز گشت [3].

از نظر ساختار شیمیایی، بهبودبخش های شاخص ویسکوزیته متاکریلاتی گونه ای از پلیمرهای خطی به شمار می روند که از سه زنجیره هیدروکربنی کوتاه، متوسط، و بلند تشکیل شده باشند. زنجیره کوتاه آلکیل متاکریلات از یک تا 7 اتم کربن در طول هر زنجیره برخوردارست [3,64] که میزان تداخل مواد تشکیل دهنده این زنجیره کوتاه بر سایز کلاف پلیمر (بویژه در سرما) تاثیر شدیدی می گذارد و از آن رو می تواند بر شاخص ویسکوزیته سیستم روغن از طریق تاثیر بر انحلال پذیری آن پلیمر در روغن تاثیرگذار باشد [3]. مهمترین چالش این زنجیره های کوتاه آلکیل متاکریلاتی، انحلال پذیری ضعیف آنها در روغن است [64]. زنجیره های متوسط بین 8 تا 13 اتم کربن در خود داشته و لذا در روغن انحلال پذیرتر محسوب می شوند. زنجیره های بلند نیز حداقل حاوی 14 اتم کربن درون خود هستند و بدین جهت تمایل به برهمکنش با واکس روغن در زمان تبلور در آنها بیشتر است [3,64].

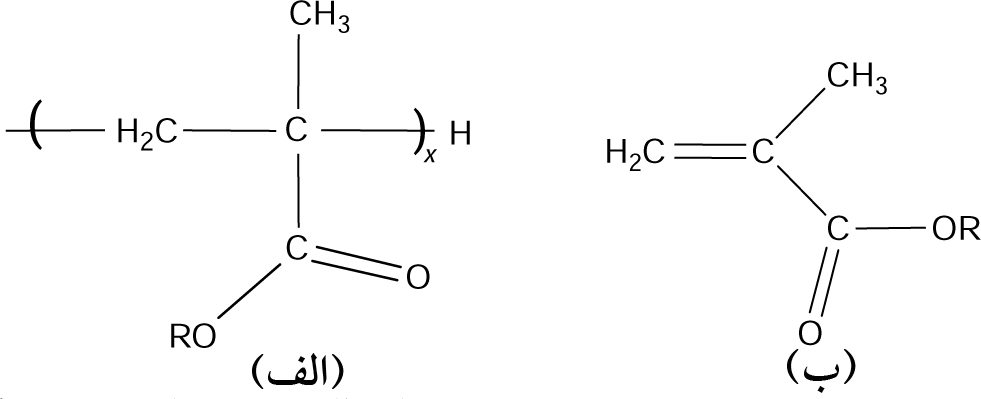

بمنظور حصول خواص عملکردی متفاوت از PMA در یک سیستم روغن، این سه نوع زنجیره مونومری باید با نسبتی خاص با یکدیگر ترکیب شده و تشکیل یک ساختار کوپلیمری دهند که در آن R نماینده گروه های آلکیلی مختلف و x نشاندهنده درجات مختلف پلیمریزاسیون است (شکل 43 را ببینید) [3].

شکل 43: ساختار شیمیایی کوپلیمرهای متاکریلاتی: (الف) ساختار کلی [3,64]، (ب) مونومر آلکیل متاکریلات [3,6]

از دیدگاه عملکردی، PMAها ترکیبات شیمیایی بسیار پایداری محسوب شده که تحت شرایط نسبتا سختی تن به واکنش های شیمیایی می دهند. بنابراین، در حالت کلی نمی توان PMAها را ادتیوهایی دانست که تحت شرایط کاری سختی که روغن های صنعتی در آن عمل می کنند (اعم از فشار و دما) دست به واکنش شیمیایی با محیط اطراف خود بزنند. بلکه انتظار از این کوپلیمرها آنست که تنها خواص فیزیکی سیستم روغن، اعم از ویسکوزیته و تمایل به تبلور واکس، را تغییر (یا به بیان بهتر: اصلاح) کنند. بعنوان مثال، PMAها کوچکترین حساسیتی به هیدرولیز از خود نشان نداده و به پیرولیز ناشی از حضور ترکیبات استریک در روغن تا حدودی واکنش نشان می دهند، آنهم در صورت اعمال انرژی گرمایی بسیار شدید که مستلزم رساندن دمای سیستم روغن به محدوده حرارتی 235~250°C است که خیلی پایینتر از دمای عملکرد معمول برای روغن های صنعتی مینرال است. اکسیداسیون، اما، فرآیند شیمیایی است که تقریبا تمامی مواد مهندسی درگیر آنند و بدان واکنش نشان می دهند. PMAها در برابر اکسیداسیون رفتاری از خود نشان می دهند که به گسستگی اکسایشی (Oxidative Scissioning) معروف است؛ مکانیزمی کلاسیک از تخریب ساختارهای پلیمری که شامل انشعاب دو زنجیره با وزن ملکولی سبکتر از زنجیره پلیمری اصلی، و در نتیجه، افت توان حفظ ویسکوزیته سیستم روغن است. شدت و ضعف وقوع این مکانیزم به حضور عواملی چون هیدروژن های آلیلی (Allylic Hydrogens)، بنزیلیک (Benzylic Hydrogens)، یا نوع سوم (Tertiary Hydrogens) وابسته است که متاکریلات ها ذاتا فاقد این نوع المان های شیمیایی در ساختار خود هستند. بنابراین، PMAها نسبت به واکنش های حرارتی و اکسایشی معمول در سیستم های روغن تحت شرایط متعارف کاری مقاوم محسوب می شوند و تنها عامل تخریب در آنها را می توان واکنش های برش مکانیکی و تولید رادیکال های آزاد در نظر گرفت. همانطور که بالاتر اشاره شد، برش مکانیکی موجب پارگی زنجیره های ملکولی پلیمرها می گردد. رادیکال های آزاد کربن-دار حاصل این گسست زنجیره پلیمری سنگین به سرعت و با جذب هیدروژن از سیستم روغن محیط بر آنها در ساختار شیمیایی روغن اطفا می شوند (البته نمی توان عمل ادتیوهای آنتی اکسیدان را نیز در این بین بی تاثیر دانست). اما، از دیگر سو، گسست زنجیره پلیمری سنگین به زنجیره های مونومری سبک منجر به کاهش توان سیستم روغن در صیانت از ویسکوزیته خود در برابر تغییرات حرارت می گردد [3].

بهبودبخش های شاخص ویسکوزیته متاکریلاتی با ساختار شیمیایی و اوزان ملکولی مختلف و متفاوتی در بازار موجودند که از آن میان، PMAهای سنگینتر عملکرد بهتری در بهبود شاخص ویسکوزیته روغن دارند. هرچند، همانطور که بیان شد، PMA سنگین علیرغم سهم بیشتر در حفظ ویسکوزیته، از پایداری ضعیفی در برابر برش های مکانیکی برخوردارست. در مقام نتیجه گیری، PMAها را می توان دارای رفتار رئولوژیک استثنایی در سرما، استحکام ساختاری مناسب در گرما، پایداری شیمیایی، و انحلال پذیری خوب در روغن های مینرال و سینتتیک دانست؛ با این وجود، کوپلیمرهای متاکریلاتی نیز مانند سایر پلیمرها در برابر برش مکانیکی ضعیف و حساس محسوب می شوند. در قیاس با OCPها، کوپلیمرهای PMA عملکرد بهتری در سرما داشته [12,64] و از این رو رواج نسبتا بیشتری در تولید روغن های موتوری، گیربکسی (دستی و اتوماتیک)، هیدرولیک ها، و برخی دیگر از روغن های صنعتی یافته اند [64]. بعنوان یک قاعده عمومی، توان غلظت بخشی PMA در سرما افزایش می یابد که این ناشی از افزایش استحکام برشی آن در این محدوده دمایی است. این رفتار در مورد OCPها درست عکس این قضیه است [12].

2.3.4.3 پلی ایزوبوتیلن ها (PIBs):

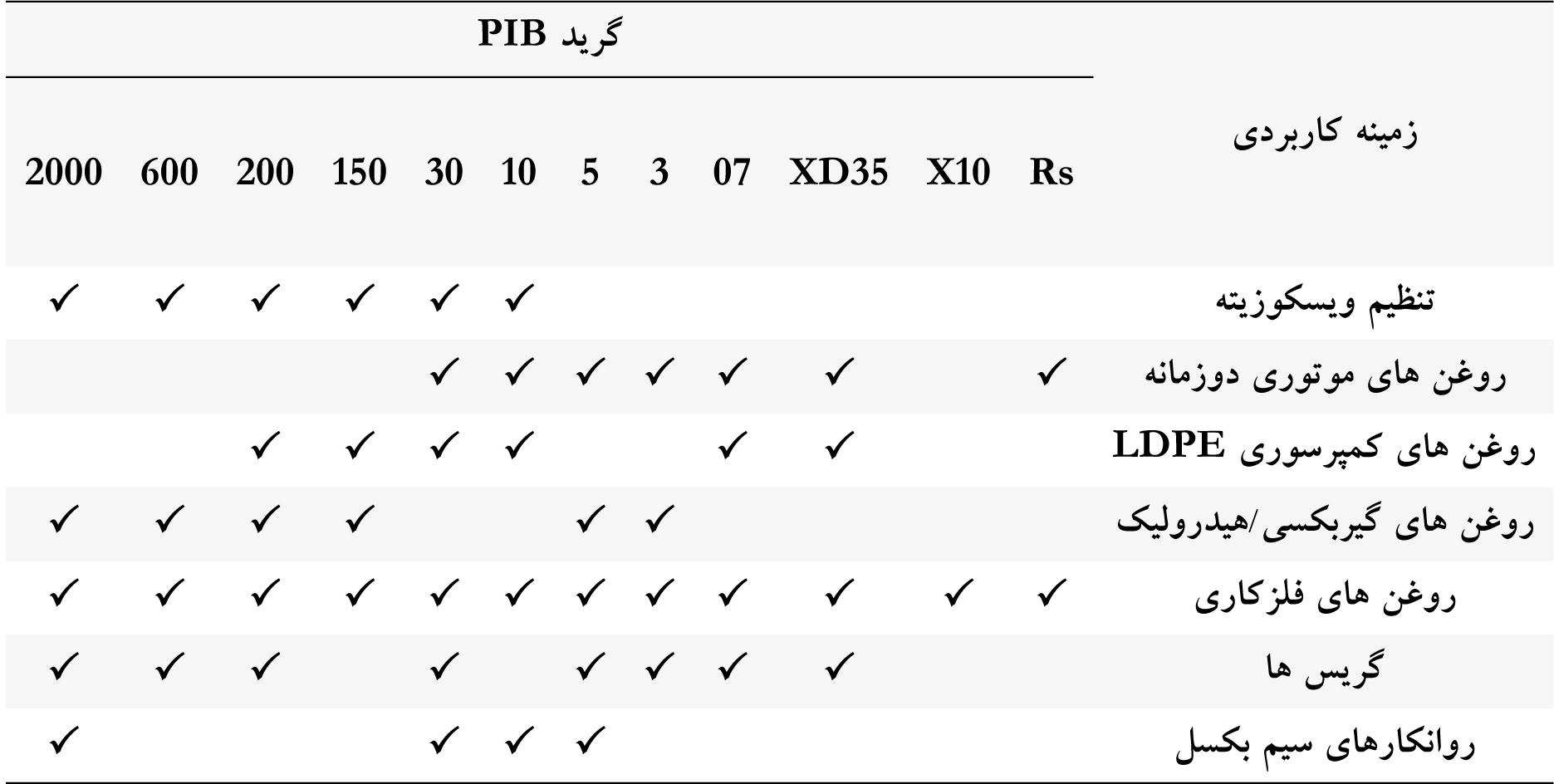

پلیمرهای PIB مخلوطی از ایزومرهای بوتِنی (Butene Isomers) محسوب می شوند که اساسا از ایزوبوتیلن (Isobutylene) تشکیل شده و با توسل به فرآیند پلیمریزاسیونی سنتز می گردند که به پلیمریزاسیون کاتیونی کاتالیزه-با-اسید لوییس (Lewis Acid-Catalyzed Cationic Polymerization) معروف است [64]. بطوریکه می توان PIBها و لاستیک های بوتیلی را از یک خانواده دانست [5]. در ابتدا و در سال های دور، PIBها بیشتر بعنوان یک سوخت سینتتیک با خواص احتراقی تمیز و بدون دود و دوده و ترکیبات سمی خواهان داشتند. اما، استفاده از آنها در نقش تغلیظ کننده کم کم در روغن های موتوری دوزمانه، روغن های کمپرسوری، روغن های گیربکسی، روغن های فلزکاری، و گریس ها آغاز شد [64]. علت این گستردگی بازار مصرف را می توان در پایداری برشی بالا در عین قیمت مناسب دانست [76]. با این وجود، و علیرغم وزن ملکولی بالاتر PIBها در قیاس با OCPها و PMAها که منجر به غلظت بخشی قویتر در سیستم روغن می شد (شکل 44 را ببینید) [30,60]، بدلیل ضعف این دسته از پلیمرهای الفین-دار در برابر اکسیداسیون [30,64] و الزام به مصرف دُز بالایی از PIB بمنظور غلظت بخشی به سیستم روغن که منجر به کاهش انحلال پذیری آن در روغن پایه و افت خواص رئولوژیک سیستم روغن در سرما می شد [76]، به تدریج از محبوبیت آنها کاسته و با OCPها جایگزین شدند [64,76]. هرچند، امروزه در سنتز روغن های موتوری دوزمانه، برخی گیربکسی ها، و روغن های هیدرولیک همچنان از PIBهایی با وزن ملکولی 2000~3000 gr/mol [5] استفاده می شود [64] (جدول 11 را ببینید).

جدول 11: حوزه های اصلی کاربرد گرید های مختلف PIB [74]

روغن های کمپرسوری مینرال را نمی توان در برخی کمپرسورها که گازهای نجیب [61]، اتیلن، هیدروژن، نیتروژن، و دی اکسید کربن [74] را فشرده می کنند بکار بست. بعنوان مثال، در برخی فرآیندهای شیمیایی وجود آثاری هرچند اندک از هیدروکربن ها در گاز فرآیندی پذیرفتنی نیست. چراکه حضور حتی چند ذره کوچک از روانکار مینرال کمپرسوری می تواند منجر به تخریب کاتالیست های موجود در بخش های پس از کمپرسور آن فرآیند شود. بمنظور حل این مشکل دو راه پیش روی طراحان پکیج های فرآیندی است: استفاده از مجموعه ای از فیلتراژها بمنظور تصفیه گاز فرآیندی از ذرات هیدروکربن یا توسل به روغن های PIB-پایه یا سینتتیک غنی از PIB (مانند PAO+10wt% PIB [73]) بمنظور تطابق با الزامات روانکاری و سازگاری با آب بندها است [61].

2.3.4.4 کوپلیمرهای استایرن-ایزوپرن هیدروژنه (SIPها):

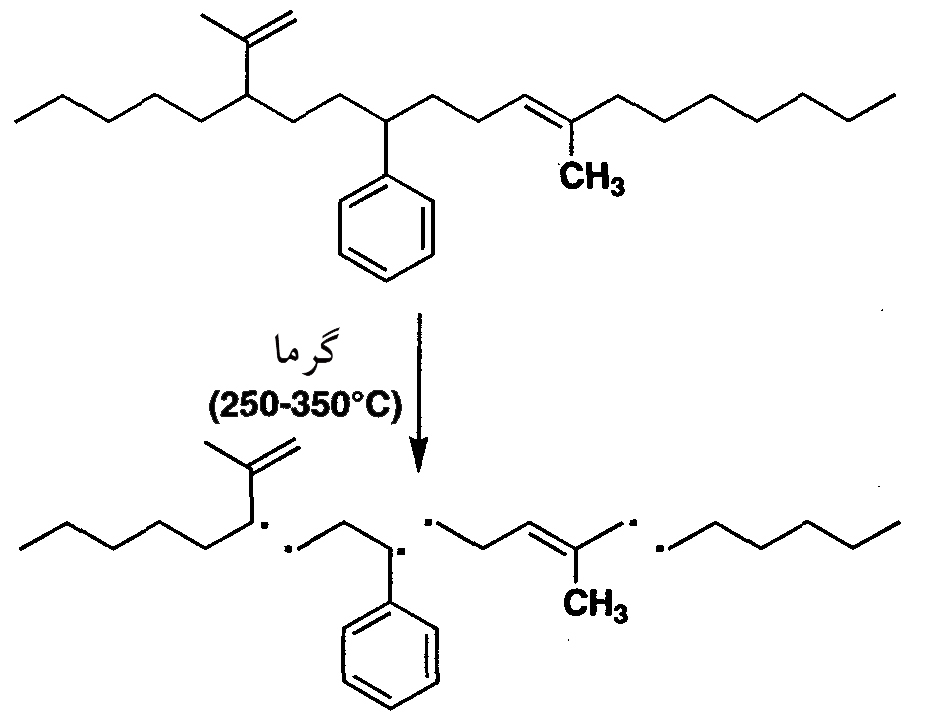

خاستگاه SIPها را می توان در

پلیمریزاسیون آنیونی استایرن و ایزوپرن جستجو کرد [5,12,30]. این

نوع از پلیمریزاسیون منجر به تولید پلیمرهایی می شود که از الگوی توزیع وزن ملکولی

باریکی در قیاس با کاتالیست های زیگلر-ناتا و فریدل-کرافتس (Friedel-Crafts) یا آغازگرهای رادیکال آزاد برخوردارند و این یعنی نسبت  در آنها با در نظر گرفتن بازه 50,000 ~ 100,000 gr/mol برای وزن ملکولی [77] بیشتر به عدد یک نزدیک است و به همین دلیل این دسته

از پلیمرها از قدرت غلظت بخشی بسیار خوبی به انواع سیستم روغن برخوردارند. هرچند، وجود

حلقه های آروماتیک و پیوندهای دوگانه در ساختار شیمیایی این تیپ از پلیمرها موجب

حساسیت و ضعف آنها در برابر اکسیداسیون بشکل شکاف در ساختار پلیمر و آزادسازی

فرمالدهید و بنزالدهید در بدنه روغن [30] می گردد (شکل 45 را

ببینید).

در آنها با در نظر گرفتن بازه 50,000 ~ 100,000 gr/mol برای وزن ملکولی [77] بیشتر به عدد یک نزدیک است و به همین دلیل این دسته

از پلیمرها از قدرت غلظت بخشی بسیار خوبی به انواع سیستم روغن برخوردارند. هرچند، وجود

حلقه های آروماتیک و پیوندهای دوگانه در ساختار شیمیایی این تیپ از پلیمرها موجب

حساسیت و ضعف آنها در برابر اکسیداسیون بشکل شکاف در ساختار پلیمر و آزادسازی

فرمالدهید و بنزالدهید در بدنه روغن [30] می گردد (شکل 45 را

ببینید).

شکل 45: شماتیکی از تخریب حرارتی کوپلیمرهای استایرن-دین [5]

یکی از روش های تقویت این دسته از پلیمرها در برابر عوامل محیطی مانند اکسیداسیون اضافه کردن هیدروژن به پیوندهای دوگانه آنها بصورت کاتالیتیک است. در این میان، کوپلیمرهای SIP با داشتن 50~70% استایرن در ساختار خود [12] نسبت به HSDهای هم خانواده خود از پایداری برشی بهتر در عین حفظ توان غلظت بخشی برخوردارند که این رفتار بهینه در «ستاره ای بودن» [5,64,66,76] شکل ساختار شیمیایی آنها نهفته است [5]. این پایداری برشی بالا موجب دستیابی به خواص رئولوژیک (پمپ پذیری) بسیار خوبی در هر دو محدوده دمایی گرم و سرد می گردد که کوپلیمرهای SIP را برای کاربرد هایی که مستلزم مقاومت برشی بالایی باشند (مانند انواع روغن های موتوری خودرو، روغن های گیربکسی تراکتور، و روغن های موتور پیستونی هواپیما) به انتخاب مناسبی تبدیل می کند [77].

از نظر ساختار شیمیایی، پلی ایزوپرن های هیدروژنه معادل کوپلیمرهای OCP متشکل از اتیلن و پروپیلن به حساب آمده و از این رو انتظار می رود که رفتاری بسیار شبیه به OCPها در غلظت بخشی به سیستم روغن داشته باشند. این تشابه رفتاری در محدوده دمایی 10~160°C در مقایسه توان غلظت بخشی SIP با سایر پلیمرهای بهبودبخش شاخص ویسکوزیته اعم از OCP و PMA در شکل 46 نشان داده شده است:

شکل 46: مقایسه ایی از توان غلظت بخشی سه پلیمر SIP، OCP، و PMA برحسب ویسکوزیته ذاتی [η] در یک محدوده دمایی مشخص [12]

همانگونه که در نمودار شکل 46 هویداست، در بازه دمایی موصوف توان غلظت بخشی PMA با افزایش دما تقویت شده، حال آنکه SIP و OCP با آهنگی تقریبا هارمونیک توان غلظت بخشی خود را از کف می دهند [12]. این بدان معنیست که بهبودبخش های شاخص ویسکوزیته ایی که بر مبنای کوپلیمرهای SIP تولید شده باشند برای فرمولاسیون روغن های موتوری جدید مناسب نیستند [77].

2.3.4.5 کوپلیمرهای استایرن-بوتادین هیدروژنه (SBRها):

همانند SIPها، کوپلیمرهای SBR نیز

حاصل پلیمریزاسیون آنیونی استایرن [5,30,64] هستند، منتها با بوتادین [5,64]. SBRها مشابهت کاملی از نظر

پایداری برشی و توان غلظت بخشی با SIPها داشته و از همان ضعف در برابر اکسیداسیون و

تخریف حرارتی برخوردارند (شکل 45) [5]. مطالعات نشان داده است که

پلیمرهای SBR قادر به تشکیل پیچه های کوچک و بهم فشرده ای در

سرما و از هم باز کردن همان پیچه ها در گرما بوده (شکل 37 را ببینید) و با تکیه بر

همین قابلیت قادر به کنترل واکنش سیستم روغن به تغییرات دمایی از طریق بهبود

ویسکوزیته آن هستند [73]. کوپلیمرهای SBR از ترکیب ساختاری 50~60wt%

استایرن و 40~50wt% بوتادین برخوردار بهره برده و از الگوی توزیع وزن تقریبا

باریکی برخوردارند ( ) [30]. در ساختار SBRها، مونومرهای استایرن

مسئول بهبود پایداری در برابر گرما، اکسیداسیون، و برش مکانیکی بوده و در عین حال

در روغن نیز انحلال پذیر هستند. از طرفی، انحلال پذیری SBRها بشدت از بلوک های دیِن

موجود در ساختار شیمیایی آنها تاثیر گرفته و از این رو، نسبت ترکیب مونومرهای دیِن

در ساختار SBRها باید بالا باشد تا حداکثر انحلال پذیری و غلظت

بخشی به سیستم روغن حاصل گردد. با این وجود، زنجیره های بوتادین در سرما تمایل به

تبلور داشته و همان مشکلاتی را ایجاد می کنند که در مورد اتیلن های حاضر در ساختار

OCPها شرح دادیم. برای حل این

مشکل، ترکیب بندی بوتادین در ساختار SBRها نباید فقط یک نسبت واحد باشد [64,66]. در

مجموع، SBRها همچنان کاربرد خود را در سنتز روغن های موتوری

حفظ کرده اند [64].

) [30]. در ساختار SBRها، مونومرهای استایرن

مسئول بهبود پایداری در برابر گرما، اکسیداسیون، و برش مکانیکی بوده و در عین حال

در روغن نیز انحلال پذیر هستند. از طرفی، انحلال پذیری SBRها بشدت از بلوک های دیِن

موجود در ساختار شیمیایی آنها تاثیر گرفته و از این رو، نسبت ترکیب مونومرهای دیِن

در ساختار SBRها باید بالا باشد تا حداکثر انحلال پذیری و غلظت

بخشی به سیستم روغن حاصل گردد. با این وجود، زنجیره های بوتادین در سرما تمایل به

تبلور داشته و همان مشکلاتی را ایجاد می کنند که در مورد اتیلن های حاضر در ساختار

OCPها شرح دادیم. برای حل این

مشکل، ترکیب بندی بوتادین در ساختار SBRها نباید فقط یک نسبت واحد باشد [64,66]. در

مجموع، SBRها همچنان کاربرد خود را در سنتز روغن های موتوری

حفظ کرده اند [64].

در مقام مقایسه، کوپلیمرهای SBR از توان غلظت بخشی پایینتری در مقایسه با OCPها بویژه در سرما برخوردارند. در بازه دمایی 20~120°C، موسوم به محدوده دمایی گرم، توان غلظت بخشی OCPها بیش از PMA ها است؛ هرچند، با افزایش حرارت به تدریج توان خود را از دست می دهند (شکل های 42 و 46) که بشکل افت ویسکوزیته کاهیده (Reduced Viscosity) خود را نشان می دهد. کوپلیمرهای OCP و SBR دارای توان غلظت بخشی بهتری در دمای 40°C نسبت به 100°C هستند. این در حالیست که توان غلظت بخشی PMA در محدوده دمایی گرم همواره رو به افزایش است (شکل 46) [75]. در محدوده دمایی گرم، ترتیب توان غلظت بخشی پلیمرهای مختلف را می توان بصورت زیر تعریف کرد:

به دیگر سخن، می توان اینطور بیان کرد که کوپلیمرهای OCP و SBR در دمای 20°C عملکرد بهتری در غلظت بخشی به سیستم روغن در قیاس با 100°C دارند؛ حال آنکه PMAها در 40°C توان غلظت بخشی کمتری نسبت به 100°C از خود ابراز می کنند [75,76].

در محدوده دمایی سرد (یعنی -10~20°C) توان غلظت بخشی PMAها و SBRها زیر 10°C دچار کاهش مقطعی می گردد [75]. از این رو، ترتیبی که در رابطه شماره 6 بیان شد بصورت زیر در محدوده دمایی سرد تغییر می کند:

2.3.4.6 کوپلیمرهای استایرن-استر (SPEها):

برخی از ادتیوها در صنعت

روانکاری بیش از یک نقش را در سیستم روغن برعهده دارند. یکی از این ادتیوهای

چندکاره پلیمرهای استایرن-استر است که می تواند همزمان علاوه بر بهبود شاخص

ویسکوزیته، بعنوان دیسپرسانت [5,30,72] و PPD [5,66] هم عمل کرده و این

چند منظوره بودن خود را مدیون حضور نیتروژن پایه در ترکیب شیمیایی خود است [5]. پلیمرهای

استایرن استر به خانواده ای از کوپلیمرهای فومارات-استایرن تعلق دارند که از طریق

کوپلیمریزاسیون استایرن و انیدرید مالئیک (Maleic Anhydride) و

سپس ترکیب با استر [5,30] با نسبت تقریبا یک به یک تولید شده از الگوی توزیع

وزن ملکولی چندان باریکی برخوردار نیستند ( ) و از این رو، اطلاق نام استایرن-پلی استر یا SPE از

نظر شیمیایی برای آنها صحیح نبوده و شایسته است با نام پلی استایرن-کُ-مالئیک

آنیدرید استر-دار از آنها یاد شود [30]. کاربرد استایرن-استرها علیرغم بهبود

موثرتر شاخص ویسکوزیته در کنار PMAها در مقایسه با پلیمرهای هیدروکربنی مانند OCP، PIB، SIP [72]، و SBR که بیشتر از

راندمان غلظت بخشی بالاتری برخوردارند [64]، به روغن

های گیربکس خودرویی و روانکارهای چند منظوره تراکتوری [30,60] محدود می شود که

همین سهم محدود نیز به مرور در حال واگذاری به PMAها است [30].

) و از این رو، اطلاق نام استایرن-پلی استر یا SPE از

نظر شیمیایی برای آنها صحیح نبوده و شایسته است با نام پلی استایرن-کُ-مالئیک

آنیدرید استر-دار از آنها یاد شود [30]. کاربرد استایرن-استرها علیرغم بهبود

موثرتر شاخص ویسکوزیته در کنار PMAها در مقایسه با پلیمرهای هیدروکربنی مانند OCP، PIB، SIP [72]، و SBR که بیشتر از

راندمان غلظت بخشی بالاتری برخوردارند [64]، به روغن

های گیربکس خودرویی و روانکارهای چند منظوره تراکتوری [30,60] محدود می شود که

همین سهم محدود نیز به مرور در حال واگذاری به PMAها است [30].

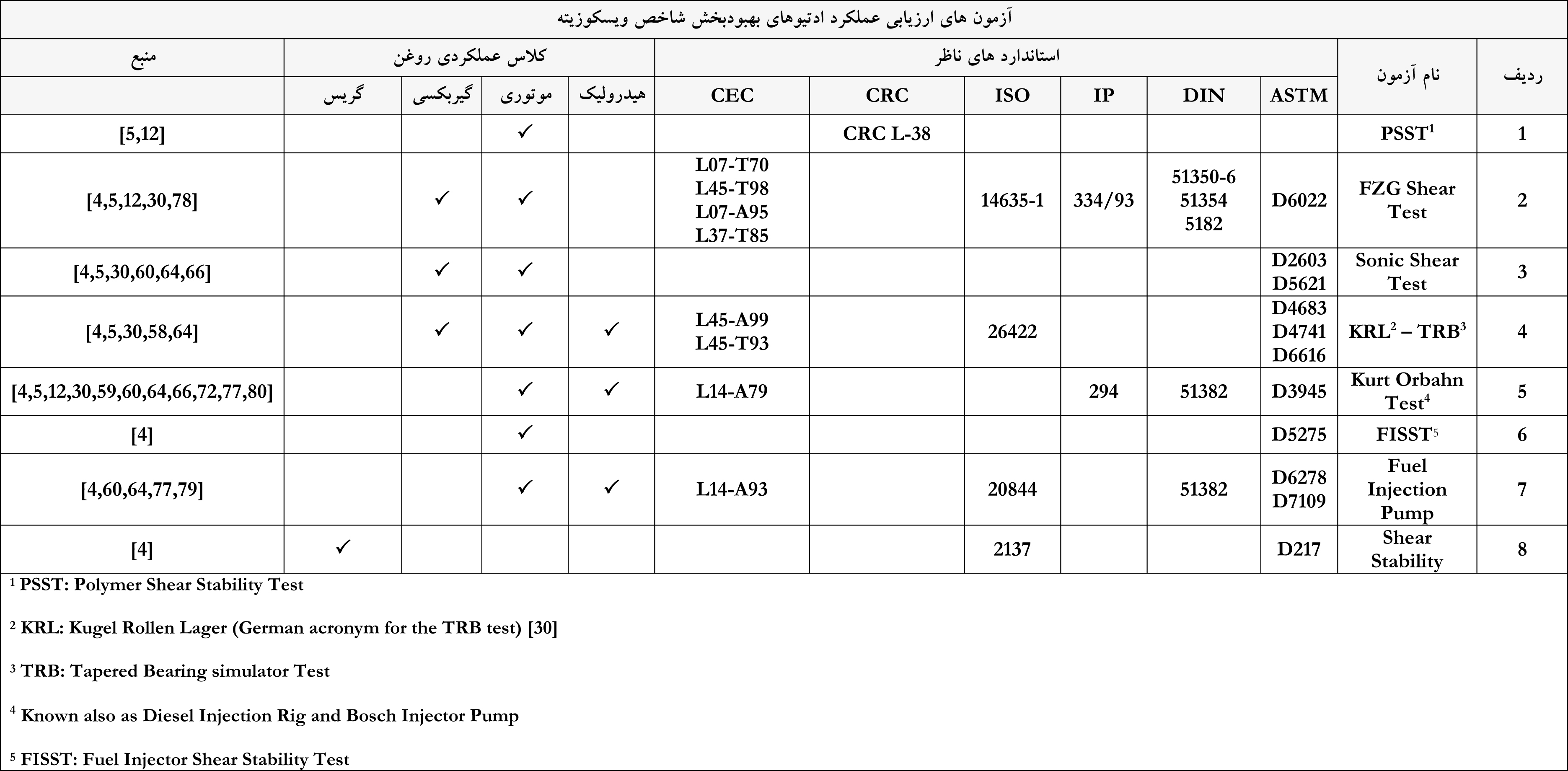

2.3.5 آزمون های عملکرد ادتیوهای بهبودبخش شاخص ویسکوزیته

بمنظور اعتباردهی به سنتز انواع پلیمرهای بهبودبخش شاخص ویسکوزیته انواع سیستم های روغن صنعتی، آزمون های متعدد و متنوعی تاکنون طراحی، اجرا، و سپس استانداردسازی شده اند. ذیلا، طی جدول 12 فهرستی از آزمون های مرتبط با سنجش عملکرد ادتیوهای بهبودبخش شاخص ویسکوزیته ارائه شده است:

جدول 12: آزمون های سنجش عملکرد بهبودبخش های شاخص ویسکوزیته در انواع روانکار

3. منابع و مآخذ:

جهت اطلاع از جزییات منابع استفاده شده در این مقاله، مراجعه به نسخه چاپی این مقاله، چاپ شده در نشریه نگهدرای و تعمیرات در صنایع نفت، گاز، و پتروشیمی به آدرس http://www.netsanews.ir توصیه می شود.