دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیمروری بر خطاهای بالقوه آزمون MPC در تشخیص بهنگام اکسیداسیون روغن توربین و بررسی راهکارهای احتراز از آنها

1. مقدمه

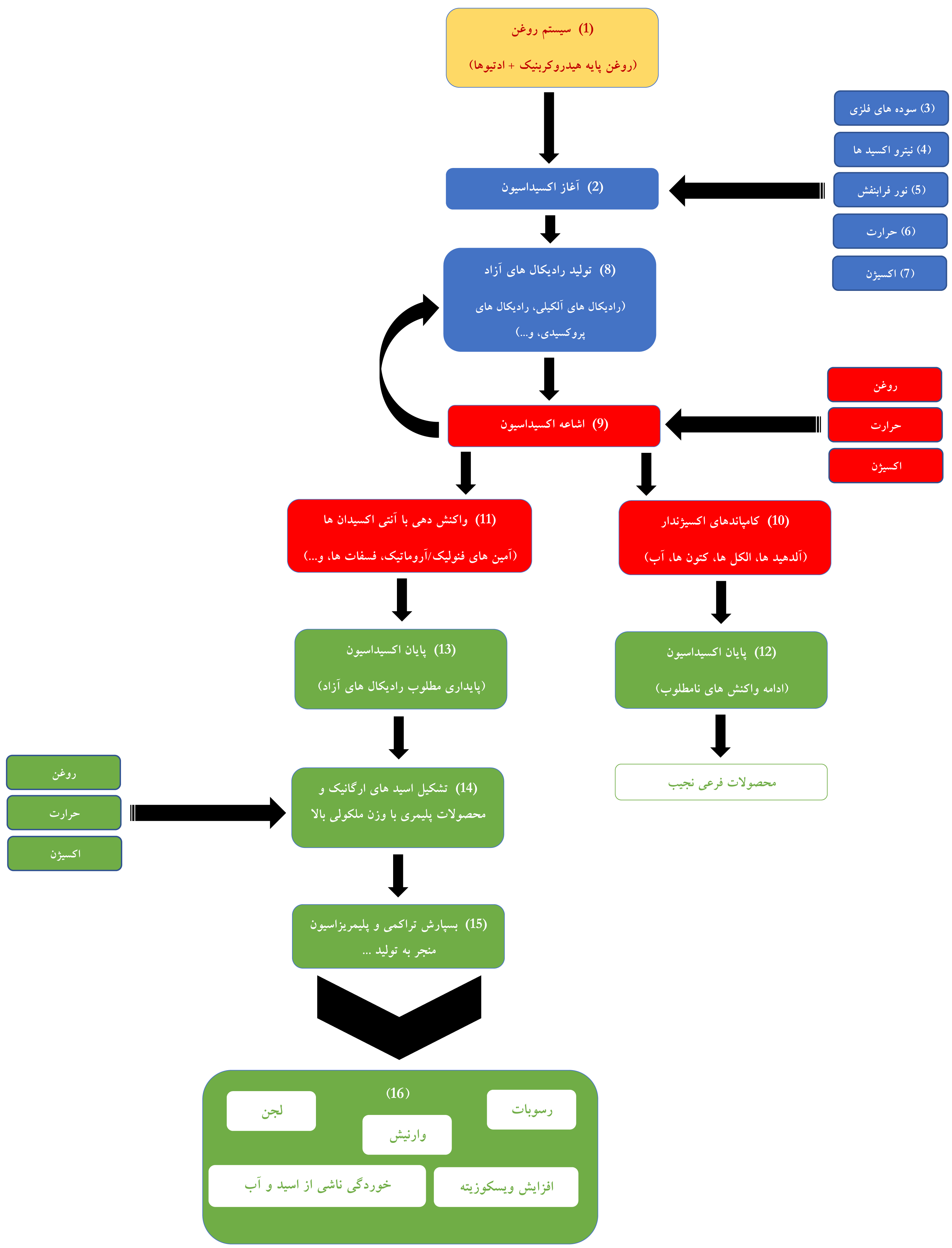

برای اکسیداسیون تعاریف متفاوتی در مهندسی مکانیک ارائه شده است که همگی کم و بیش به یک موضوع و پدیده اشاره دارند. در مباحث آنالیز روغن، اما، اکسیداسیون عبارتست از مورد حمله قرار گرفتن ضعیفترین اجزای حاضر در ساختار شیمیایی سیستم روغن توسط اکسیژن یا هوا. براساس این تعریف، اکسیداسیون در آنالیز روغن بصورت تاثیر پذیری هوا یا اکسیژن روی ضعیفترین بخش از زنجیره شیمیایی سیستم روغن تعریف می شود که هیچ محدودیت زمانی و حرارتی ندارد. در برخی دماهای بالا، حرارت بعنوان یک عامل معین و تسریع کننده فرآیند اکسیداسیون ظاهر می شود (شکل 1). بطوریکه با افزایش دما (مطابق قانون آرنیوس) و در عین حال با حضور عواملی چون آب (ترکیبات هیدراته)، ذرات فلزی جدا شده در اثر فرسایش قطعات و شناور در جریان روغن، و گرد و غبار ناشی از آلودگی های محیطی، شاهد تسریع چند برابری اکسیداسیون در روغن خواهیم بود. اکسیداسیون، در نهایت، موجب تشکیل ترکیبات اسیدی (با اثر تخریبی ناشی از خوردگی روی قطعات فلزی و کهنه کنندگی برخی نافلزات) و وارنیش (بعنوان عاملی برای رسوبات سطحی و افزایش ویسکوزیته جریان روغن) خواهد شد.

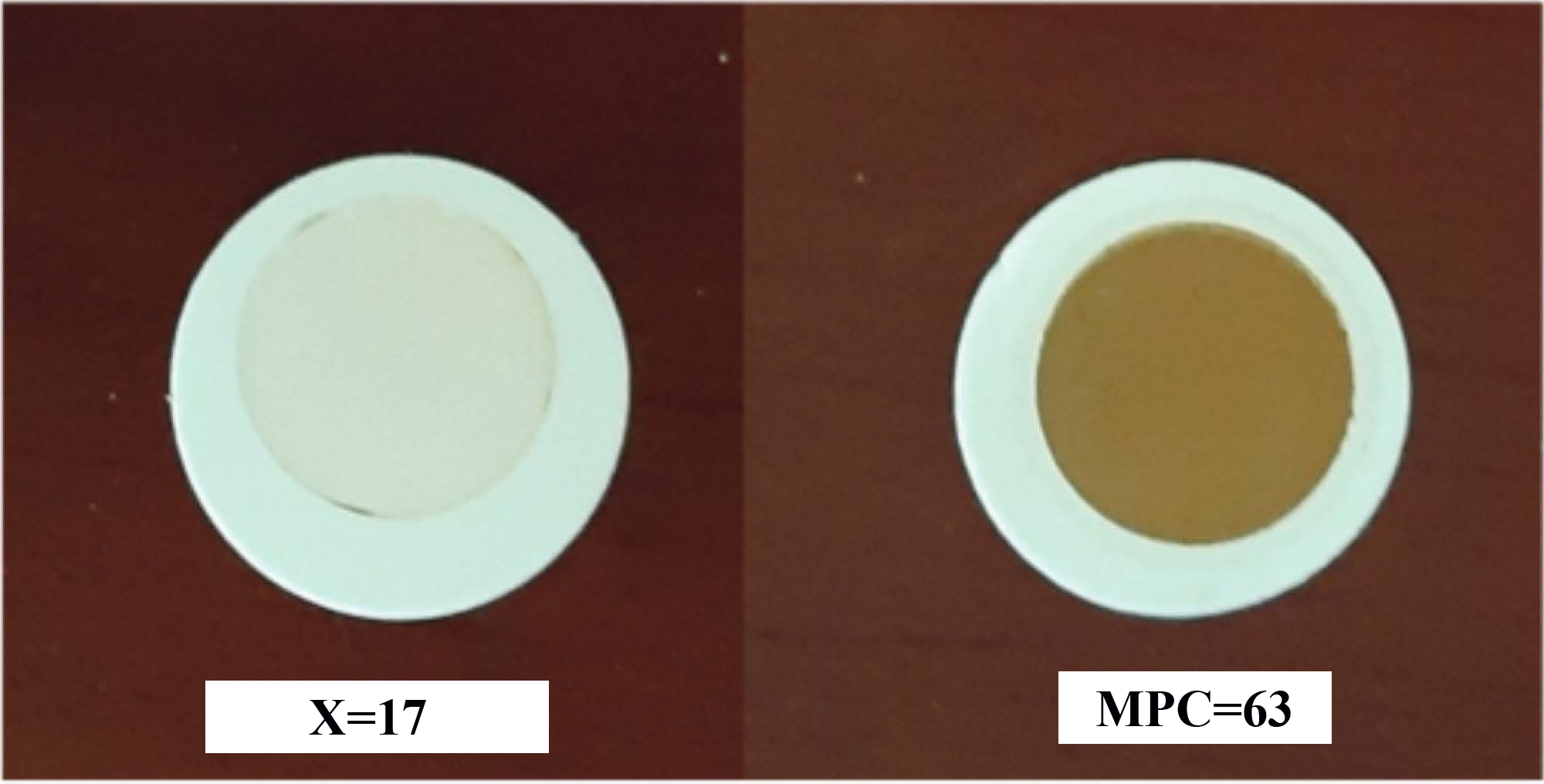

وارنیش (با تعریف سنتی آن به عنوان توده ای از رسوبات نامحلول در روغن)، یکی از محصولات شکست زنجیره های هیدروکربنیک روغن بوده و تاثیر مخرب آن بر عملکرد تجهیزات (اعم از فرسایش، انسداد فیلتر، کاهش دبی روغن، تضعیف کارآیی هیتر/کولر روغن و گرفتگی شیرآلات) و اطمینان پذیری آنها به خوبی مطالعه شده است. یکی از راهکار های صنعتی به منظور ارزیابی تمایل بالقوه انواع روغن (به ویژه موتوری و توربینی) به تشکیل وارنیش آزمون MPC (Membrane Patch Colorimetry ) است [2]. این آزمون که در استاندارد ASTM D7843 تعریف شده است ]2،3،5،7،9[، در ادبیات مهندسی با عناوینی چون VPT (Varnish Potential Test) و VPA (Varnish Potential Analysis) نیز شناخته شده [2] و هدف از آن اندازه گیری و نمایش میزان حضور ذرات نامحلول درون نمونه روغن عبوری از فیلتر با توسل به یک پچ رنگی است.

شکل 1: مراحل مختلف فرآیند اکسیداسیون در یک سیستم روغن [1]

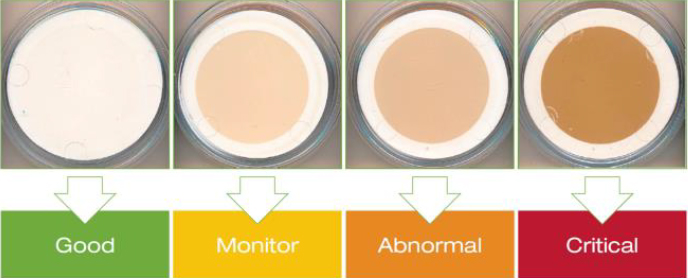

رنگ پچ هرچه تیره تر باشد، مقدار شاخص MPC بالاتری را نشان داده و که بمعنی آلایندگی بیشتر نمونه روغن به ذرات نامحلول است. شاخص MPC در چهار رده قابل بیان است: کمتر از 15 (خوب)، بین 15 تا 25 (هشدار)، 25 تا 35 (غیرعادی)، و بالاتر از 35 (بحرانی) [3].

شکل 2: رده بندی رنگ های مختلف پچ در آزمون MPC [2]

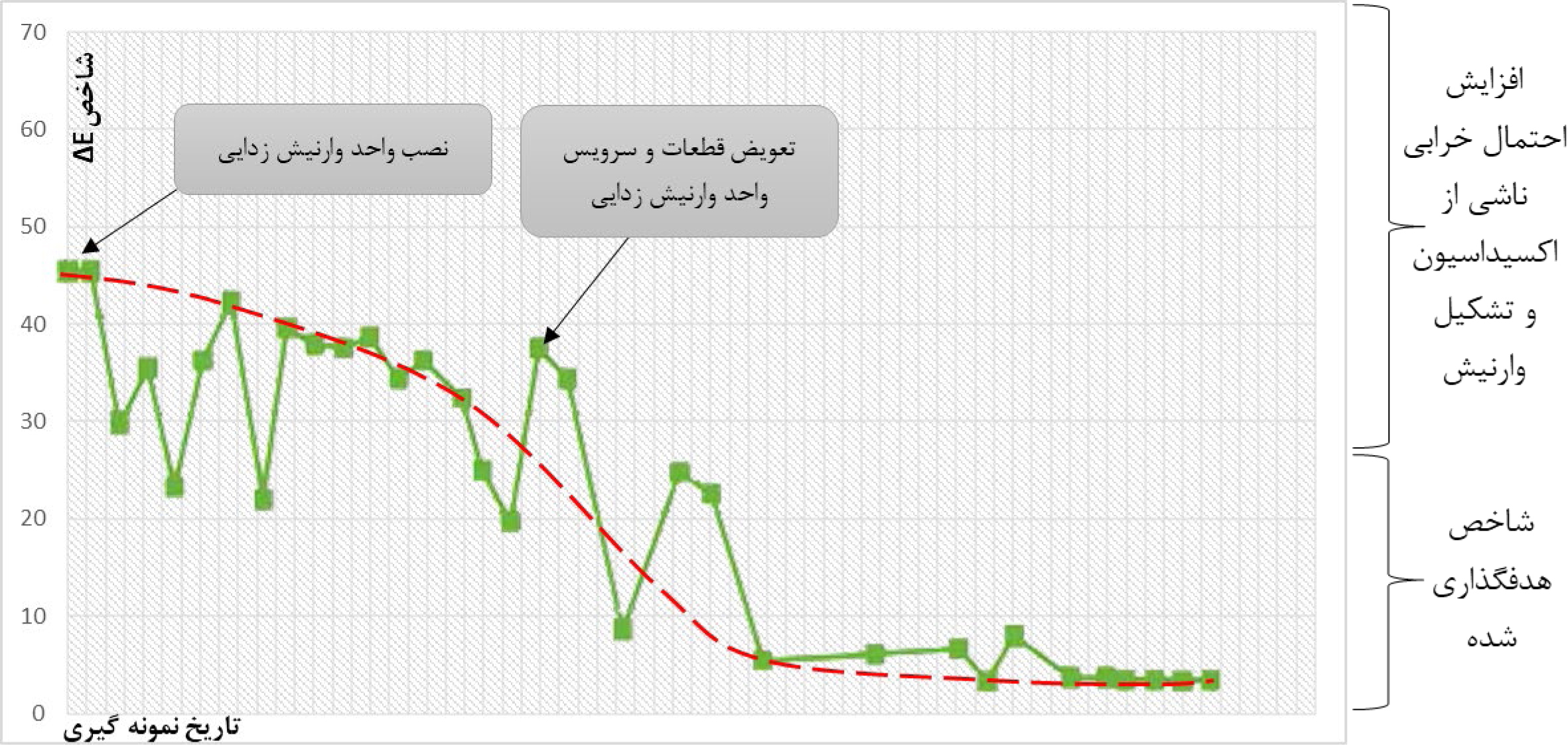

آزمون MPC یکی از شش آزمون اصلی تشخیص اکسیداسیون در روغن های توربینی بشمار رفته و معمولا مقدار شاخص بالاتر از 20 آن نیازمند اقدام اصلاحی یا بازرسی توربین است [4]. از دیدگاه کلی، افزایش شاخص MPC که گاه با ΔE نشان داده می شود (شکل 3) بدان معنیست که روغن مورد تست پتانسیل بالاتری برای تشکیل وارنیش داشته و تاثیر بیشتری از اکسیداسیون گرفته است [2,3]. اما، همیشه این طور نیست.

شکل 3: نموداری از نتایج MPC نمونه های مختلف از مخزن روغن یک توربین گاز برحسب تاریخ نمونه گیری [2]

در حالت کلی، دو نوع رسوب در برینگ های توربینی قابل تشکیل است: رسوبات ناشی از فرآیند اکسیداسیون که به وارنیش سرد معروفند و رسوبات ناشی از اعمال تنش برشی به روغن توربین که به وارنیش داغ موسومند. آزمون MPC در حالت سنتی آن قادر به تشخیص وارنیش های داغ نیست و در این زمینه نمی توان از آن انتظار هشدار داشت. بهترین راه برای تشخیص تشکیل وارنیش داغ در برینگ های توربینی کنترل منظم دمای پوسته برینگ ها و رفتار ارتعاشی آنهاست [5]. چراکه هر عیبی که در قطعات دوار رخ دهد به دو صورت نمایان می گردد:

- افزایش دمای برینگ ها؛ و

- ارتعاش [6]

2. خطاهای آزمون MPC

امروزه، این واقعیت به امری کاملا پذیرفته شده در میان متخصصین آنالیز روغن بدل شده است که حتی تجهیزات و سیستم هایی که مقادیر MPC اندکی از خود نشان می دهند، می توانند طی یک بازرسی چشمی ساده، رسوبات شدیدی در مدار روغنرسانی خود داشته باشند. بنابراین، عنوان Varnish Potential نمی تواند اطلاق صحیحی برای این آزمون باشد. این سناریو وقتی خطرآفرین می شود که تنش های حرارتی شدید و موضعی در کار باشد. مثل یک برینگ که در شرایط کاری داغ کار می کند. در چنین حالتی، وارنیش حاصل از تنش برشی روغن توربین (موسوم به وارنیش داغ [5]) تمامی هندسه برینگ را احاطه کرده و داخل جریان روغن نمی شود. بنابراین، آزمون MPC ذاتا نمی تواند آن را تشخیص دهد. چراکه این آزمون برای تشخیص وارنیش حاصل از فرآیند اکسیداسیون روغن (موسوم به وارنیش سرد [5]) طراحی شده است.

حالت دیگری که رواج زیادی نیز دارد، وقتی است که سرعت رسوب ذرات نامحلول در جریان روغن تقریبا برابر با سرعت تشکیل فیلم وارنیش باشد. در چنین حالتی، آزمون MPC نتایجی کاملا پایدار و بدون تغییرات شدید را از خود به نمایش می گذارد. مثلا اگر نتایج آزمون MPC کمتر از 10 باشد (همانطور که در شکل 3 مشهود است)، تغییر شدیدی در طول زمان حاصل نخواهد شد و مسلما این به معنی عدم تشکیل وارنیش در سیستم روغن نیست. از این رو، تکیه تنها و صرف به شاخص های عددی MPC می تواند گمراه کننده بوده و منجر به اخذ تصمیمات هزینه زا، غیردقیق، و ناموثر در نگهداری و تعمیرات تجهیز شود [2].

3. راهکار های احتراز از خطا در تفسیر نتایج آزمون

بمنظور احتراز از بروز خطا در تفسیر اطلاعات حاصل از آزمون MPC راهکارهایی پیشنهاد شده است که ذیلا به اختصار معرفی شده اند:

- روش CPA یا Calorimetric Patch Analyzer: این روش که در سال 2018 پیشنهاد شد، مبتنی بر آنالیز رنگ سنجی پچ های حاصل از آزمون MPC با تاکید بر عملکرد سیستم روغن تحت حرارت است. چراکه برخی ترکیبات نامحلول در روغن توربین می توانند در اثر حرارت به حالت محلول درآمده و نتایج آزمون MPC را دستخوش خطا کنند. در این روش، رنگ آلاینده های روغن با توسل به فضای رنگی RGB آنالیز و تفسیر شده و شامل اندازه گیری رنگ موجود در طیف نور بازتابیده از سطح پچ MPC و مقایسه این طیف رنگی نور با رنگ مقیاس نشان دهنده هر یک از آلاینده های حاضر در روغن های توربینی (اعم از ذرات جامد نرم یا سخت، وارنیش، لجن، و...) است [3,8]. مطالعات اخیر نشان داده است که روش CPA در ترکیب با TOST خشک یا dry Turbine Oxidation Stability Test می تواند منجر به تشخیص زودهنگام فرآیند اکسیداسیون روغن های توربینی از طریق شناسایی تغییرات حاصله در شاخص RPVOT یا Rotating Pressure Vessel Oxidation Test شود [8].

- آزمون شمارش ذرات یا Particle Counting: این آزمون بویژه برای روغن های توربینی مناسب است. امروزه، بیشتر آزمایشگاه ها برای شمارش ذرات معلق در نمونه های روغن از شمارشگرهای لیزری براساس استاندارد ISO 4406 استفاده می کنند. در این استاندارد، تنها ذراتی شایسته شمارش قرار داده می شوند که اندازه ای بزرگتر از 4 میکرون داشته باشند [2,7]. مطالعات میدانی حاکی از آن است که آلودگی شدید به ذرات معلق در نمونه های روغن توربین می تواند خطاهای شدیدی را در نتایج MPC ایجاد کند. واضح است که محاسبه شاخص R و جداسازی ذرات آلاینده نامحلول در روغن از نتایج MPC می تواند کمک بزرگی برای افزایش دقت نتایج حاصل از آزمون MPC باشد. شاخص R بصورت زیر محاسبه می شود:

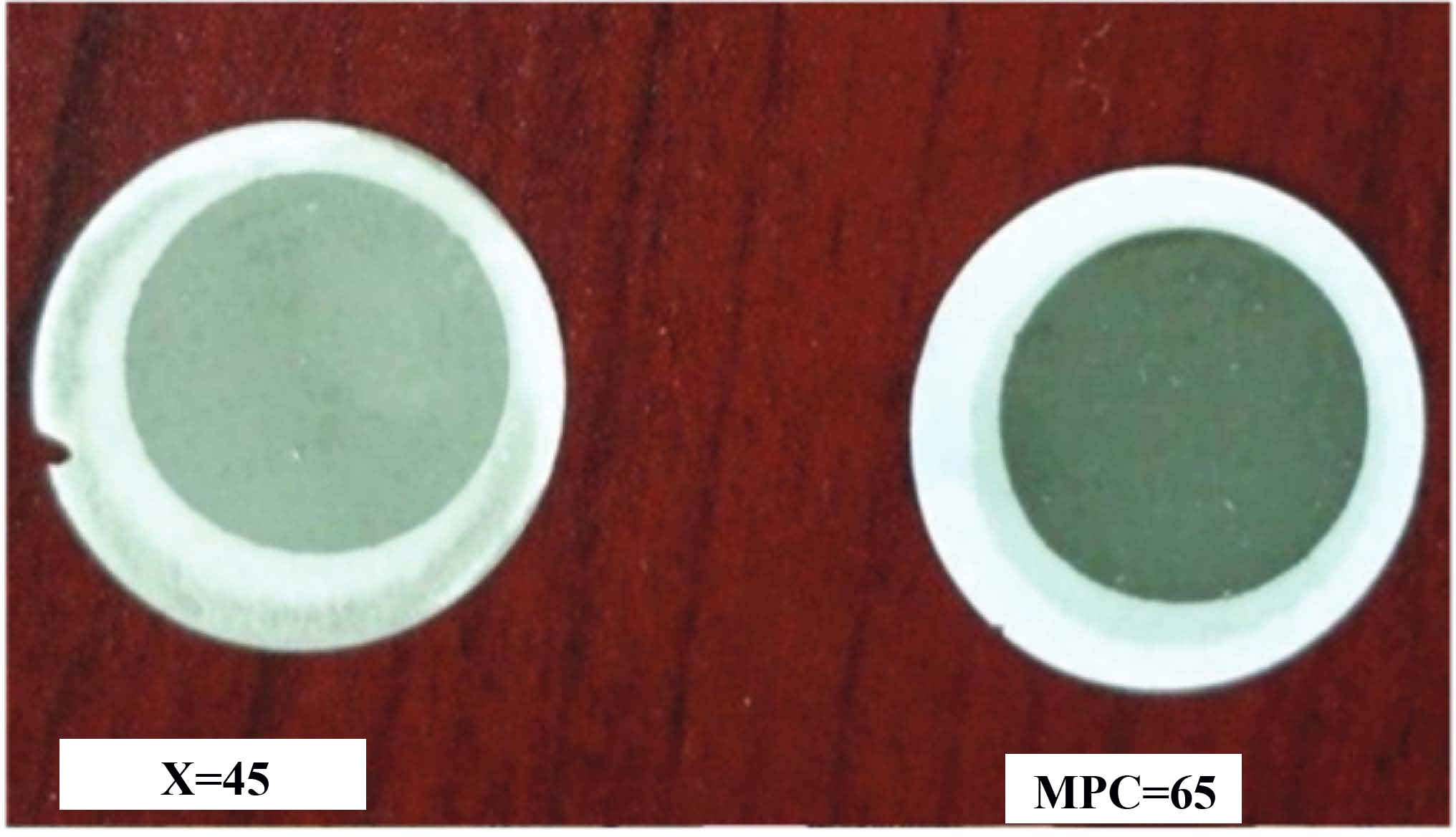

که در رابطه فوق، X شاخص وارنیش نامحلول در روغن است. در صورتیکه R کمتر از 15 باشد، شرایط روغن توربین قابل قبول است. در صورتیکه مقدار R در بازه 15 تا 30 قرار گیرد، روغن توربین باید تحت نظارت دایمی قرار گیرد. مقدار R بزرگتر از 30 نیز به معنی آن است که روغن توربین در شرایط بحرانی بوده و هر چه سریعتر باید اقدام اصلاحی در مورد آن صورت پذیرد. بعنوان مقایسه و مثال، دو شکل 4 و 5 را ببینید. این دو شکل، نتایج حاصل از آزمون MPC و محاسبه شاخص X را برای دو نمونه از روغن های توربین گازی، یکی واقع در یک مجتمع پتروشیمی (شکل 4) و یکی دیگر واقع در یک نیروگاه (شکل 5) را نشان می دهند.

شکل 4: نتایج آزمون MPC و شاخص X روغن توربین گازی پتروشیمیایی [2]

شکل 5: نتایج آزمون MPC و شاخص X روغن توربین گازی نیروگاهی [2]

هرچند نتایج آزمون MPC بیانگر آنست که هر دو روغن توربین گازی شکل های 4 و 5 در شرایط خوبی قرار ندارند، اما، محاسبه شاخص R نشاندهنده این حقیقت است که روغن توربین نیروگاهی شایسته توجه بیشتر و اقدام اصلاحی فوری است. حال آنکه برای روغن توربین گازی نصب شده در پتروشیمی هنوز وقت هست.

- آزمون UC یا Ultra-Centrifuge: در این آزمون (که برای تشخیص وارنیش سرد مناسب است [5]) ، مقدار اندکی از روغن در یک لوله تست قرار داده شده و بمدت 30 دقیقه در یک سانتریفیوژ با سرعت 18,000rpm چرخانده می شود. پس از آزمون و قرار گرفتن نمونه روغن در معرض شتاب گرانش عادی، ذرات نامحلول روغن که قبلا برای تشخیص داده شدن بوسیله آزمون شمارش ذرات خیلی ریز و کوچک بودند، ته نشین شده و از طریق یک فیلتر ساده قابل جمع آوری و مشاهده زیر میکروسکوپ خواهند بود. از اینجا به بعد، می توان دانسیته این ذرات جمع و کلوخه شده را با یک مقیاس مناسب اندازه گیری و مقایسه کرد و در یک سیستم درجه بندی برای مقدار UC از 1 تا 8 جای داد. اگر مقدار UC از 4 فراتر رفت، روغن وارد مرز هشدار شده است.

- شمارش ذرات زیر میکروسکوپ یا Microscopic Particle Count: از آنجایی که اندازه ذرات نرم تشکیل دهنده وارنیش زیر یک میکرون است، بنابراین، می توان با توسل به تکنیک هایی چون شمارش ذرات زیر میکروسکوپ، اندازه های غیرعادی و بزرگ شدن ذرات کشف شده زیر میکروسکوپ را بعنوان عاملی برای هشدار به مالک تجهیز تلقی کرد [2].

4. نتیجهگیری

اکسیداسیون روغن های توربینی بعنوان یکی از مهمترین عوامل خرابی در توربین های نیروگاهی و پتروشیمیایی تلقی می شود. چراکه محصولات این فرآیند می توانند از طریق رسوب در اجزای متحرکی مانند برینگ ها موجبات ایراد خسارت متنوعی بر مالک تجهیز را فراهم آورند. رسوبات قابل تشکیل در برینگ های توربینی بر دو دسته قابل تقسیمند که شامل وارنیش داغ (حاصل از تحمل تنش برشی در روغن توربین) و وارنیش سرد (حاصل اکسیداسیون روغن توربین) شده و از آن میان با توسل به آزمون هایی مانند MPC و UC تنها می توان به خطر بروز تشکیل یک نوع از آنها (وارنیش سرد) پی برد. آزمون MPC دارای خطاهای ذاتی در نحوه اندازه گیری و هشدار رسوب محصولات اکسیداسیون در فیلم روغن یک توربین است و صرف اتکا به نتایج آن می تواند خسارت بار باشد. از این رو، شایسته است در کنار این آزمون کارآمد، از روش هایی مانند CPA، شمارش ذرات، و UC نیز استفاده کرد تا به دید روشنتری از وضعیت توربین دست یافت.

5. منابع و مآخذ

جهت اطلاع از جزییات منابع استفاده شده در این مقاله، مراجعه به نسخه چاپی این مقاله، چاپ شده در نشریه نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی به آدرس http://www.netsanews.ir توصیه می شود.