دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتینامگذاری آلیاژهای مس در استاندارد های اروپایی (آلمانی) و امریکایی

با درود فراوان به محضر تمامی مخاطبین محترم این وبلاگ مهندسی

موضوعی که در این مقاله قصد پرداختن بدان را داریم، مقدمه ای است بر سیستم کد بندی آلیاژ های مس در استاندارد های ایالات متحده امریکا و جمهوری فدرال آلمان

لازم بذکر است که محتوای این پست قبلا در قالب وبیناری با همین نام در گروه تلگرامی ایران مواد عرضه شده و در قالب pdf قابل دسترسی است. علاقمندان می توانند نسخه pdf این پست را از لینک زیر دانلود نمایند:

در معرفی سیستم گرید بندی برای آلیاژ های مس، ابتدا، به معرفی این فلز (مس) و تاریخچه مختصری از پیدایش و منابع تولید آن خواهیم پرداخت. سپس، استاندارد های ایالات متحده بررسی شده و بعد از آن سیستم آلمانی (شامل کدگذاری آلیاژ ها و سیستم شماره گذاری دین) معرفی خواهد شد. استاندارد هایی که در ارائه امشب مورد بررسی قرار خواهند گرفت، به ترتیب، عبارتند از UNS و در انتها، استاندارد های آلمان، موسوم به DIN=Deutsches Institüt fur Nörmung به همراه معرفی سیستم شماره گذاری مواد معروف آن.

الف) مقدمه و ملاحظات کلی

مس، طلا، و قلع اولین فلزاتی بودند که نوع بشر طرز استفاده از آنها را آموخت. مس و طلا در میان فلزاتی هستند که در طبیعت بصورت جامد یافت می شوند. اما، از آنجا که کار با مس آسانتر از بقیه فلزات بوده است، قبل از سایر فلزات مورد توجه تمدن های باستانی قرار گرفت تا آنجا که قدمت اشیا و ابزارآلات ساخته شده از آن به بیش از ده هزار سال باز می گردد. اما امروزه، این فلز نسبت به سایر فلزات صنعتی از کاربرد های کمتری در زندگی روزمره انسان برخوردار است. عمق این غربت تا بدانجا است که هنوز می توان مهندسین خودروی زیادی را یافت که از شنیدن کاربرد های فراوان مس در خودروسازی متعجب شوند. در بهترین حالت، مهندسان مکانیک با شنیدن نام مس و آلیاژ های آن به یاد بورد های الکترونیکی و استارتر و ژنراتور می افتند. در حقیقت، قطعات اصلی درخت سیم های مدار الکتریکی خودرو، دینام، دلکو، و عملگر های الکتریکی آن از مس تشکیل یافته اند. امروزه، در ساخت مخازن سوخت و قطعات اصلی سیستم های سوخت رسانی خودرو های عادی (اعم از تک یا دوگانه سوز) و خودرو های هیبریدی از مس به میزان وسیعی استفاده می شود. خودرو های هیبریدی از آلایندگی کمتری برخوردار بوده و سوخت فسیلی کمتری مصرف می کنند. تغییر ساختار عملگر های کنترلی خودرو ها از هیدرولیکی به الکتریکی نوید استفاده بیشتری از مس و آلیاژ های آن را در ساختار خودرو ها می دهد. این کار هم به نفع خودروساز است (که ساختار ساده تری را تحویل می دهد) و هم به نفع محیط زیست (که در معرض آلودگی شیمیایی کمتری است). علاوه بر این، برخلاف سیستم های هیدرولیکی، قطعات تشکیل دهنده سیستم های کنترلی الکتریکی پس از اتمام دوره عمر مفید خودرو نباید دور انداخته شوند و امکان بازیافت آنها وجود دارد. این روند در نهایت موجب رواج بیشتر مس در خودروسازی و بازگشت آن به سبد فلزات اصلی صنعت خودرو خواهد شد. گذشته از کاربرد های الکتریکی، از مس و آلیاژ های آن در ساخت سیستم های خنک کننده موتور خودرو ها نیز استفاده می شود. این بدان دلیل است که هنوز هم که هنوز است هیچ فلزی قادر به رقابت با مس در زمینه انتقال حرارت نیست. با اینحال، بسیاری از مهندسین مکانیک و خودروسازی از خواص بیشماری که آلیاژ های مسی می توانند بعنوان قطعات مکانیکی در ساختار بدنه و شاسی خودرو داشته باشند بی خبرند. یکی از این خواص بیشمار، شکل پذیری بی همتای این فلز در هر دو حالت سرد و گرم است که می تواند منجر به ساخت قطعاتی با دقت بالا شود که، بخاطر شکل هندسی خاص، امکان تولید آنها به روش ماشینکاری وجود نداشته باشد. قابلیت ماشینکاری عالی (خوش تراشی) به همراه طول عمر بالا و دقت فوق العاده در ساخت قطعات تشکیل شده از آلیاژ های مسی مانند برنج اغلب منجر به ارزانتر شدن هزینه تولید چنین قطعاتی در مقایسه با همتایان فولادی، منیزیمی، تیتانیومی، یا حتی آلومینیومی آنها می شود. از این جهت، می توان مس را آلیاژ پذیر ترین فلز صنعتی دنیا در زمینه دستیابی به مقاومت به سایش بالا در عین حفظ خواص استحکامی رضایتبخش دانست. مس یکی از سازگارترین ساخته های دست بشر با شرایط محیط زیست است و وجود آن برای تقویت سیستم دفاعی بدن انسان ضروری است. مس خاصیت میکروب کشی دارد فلذا از آن در سیستم های تهویه مطبوع خودرو و قطعات سیستم گردش آب و خنک کاری استفاده فراوان می شود. مس و آلیاژ های آن در بسیاری از محیط های کاری مقاومت خوبی نسبت به خوردگی از خود نشان می دهند. گواه این مطلب اشیای باستانی و جنگ افزار های مسی بدست آمده از قبور فراعنه مصری است که پس از گذشت 3500 سال سالم از زیر خاک بیرون آورده شده اند. مس از جمله معدود فلزات صنعتی است که قابلیت بازیافت صد درصدی را داشته و محصولاتی که از مس دست دوم ساخته می شوند از خواصی یکسان با محصولاتی برخوردار هستند که از مس دست اول و تازه ساخته شده باشند. بنابراین، نیازی به اضافه کردن هیچ افزودنی شیمیایی یا عملیات عمل آوری اضافی برای مس های بازیافتی نیست.

ب) منابع تولید

تقریبا 0.006 درصد از کره زمین را مس تشکیل داده و از نظر فراوانی در پوسته کره خاکی مقام بیست و سوم را دارد. بطوریکه تقریبا در هر نوع سنگی می توان آثاری از مس را مشاهده کرد. مس نیز مانند آهن از تمایل زیادی برای ترکیب شدن با اکسیژن و گوگرد برخوردار است و درست به همین دلیل است که هر دو این عناصر به شکل ترکیبات سولفوری در معادن قابل مشاهده هستند. از جمله مهمترین سنگ معدن های مس می توان به کَلکوپیریت CuFeS با 34 درصد و کَلکوزیت Cu2S با 79 درصد مس اشاره کرد. میزان منابع مس کشف شده در جهان به 940 میلیون تن می رسد که استخراج 470 میلیون تن آن صرفه اقتصادی دارد. البته، این آمار بدون در نظر گرفتن آن دست از منابع بالقوه زیر دریایی از مس ارائه شده است که بنا به تخمین کارشناسان میزان آنها به بیش از 0.7 تریلیون تن می رسد.

ج) زمینه های کاربردی مس

بدلیل تطبیق پذیری بالای این فلز، می توان آثاری از آن را تقریبا در تمامی بخش های زندگی روزمره مشاهده کرد. بخش های بزرگی از صنایع حمل و نقل، تولید و توزیع انرژی، و ساخت و تولید ابزارآلات صنعتی و ساختمانی از وابستگی شدیدی به مس و آلیاژ های آن برخوردارند. در حدود 40 درصد از مس تولیدی در جهان در صنایع عمرانی (بیشتر در بخش های تاسیسات الکتریکی و بهداشتی آن)، و قریب به 38 درصد از آن در صنایع الکترومکانیکی مصرف می شود. این شمای کوچکی از کاربرد های فراوان مس، چه در فناوری های نوینی مانند میکروچیپ ها، و چه در صنایع کهنی مانند خودرو های ریلی است.

تقریبا 9 درصد مس تولیدی در جهان در صنعت خودرو مصرف می شود. خودروسازان قبل از هر چیز مس را برای ساخت اتصالات الکتریکی و الکترونیکی محصولات خود، اعم از درخت های سیم و کانکتور ها، لازم دارند. البته این بدان معنی نیست که استفاده از مس و آلیاژ های آن در خودروسازی به همین جا ختم می شود. درست برعکس! بخش هایی حیاتی از خودرو، مانند قطعات گیربکس، رینگ، بلبرینگ ها، لوله های مدار ترمز، سوخت و برگشت بخارات سوخت از موتور، رادیاتور و... از مس و آلیاژ های آن ساخته می شوند. بدین ترتیب، می توان گفت که 18 تا 28 کیلوگرم از وزن یک خودرو را مس و آلیاژ های آن تشکیل داده است. البته خودروی Phaeton محصول کمپانی فولکس واگِن، از این قاعده مستثنی است چراکه 40 کیلوگرم از وزن درخت سیم آن به تنهایی سهم مس بود.

با توجه به نجیب بودن مس و آلیاژ های آن، معمولا نیازی به اعمال پوشش های محافظ سطوح قطعات ساخته شده از این دسته از فلزات در برابر خوردگی و زنگ زدگی احساس نمی شود. تنها موردی که مایه نگرانی است، خوردگی انتخابی است که معمولا در مورد آلیاژ های مس و روی رخ داده و منجر به روی زدایی آن در اثر قرار گیری در معرض محیط های عملکردی با غلظت کلرید بالا (مانند ضد یخی که در رادیاتور خودرو ریخته می شود یا محیط های عملکردی با رطوبت بالا در اتمسفر آنها) می شود. در این گونه از موارد، توصیه کارشناسان بر استفاده از عوامل به تاخیر اندازنده خوردگی، مانند آرسنیک، در ترکیب شیمیایی آلیاژ است. بکار گیری روش های آبکاری الکتریکی برای پوشش دهی به سطوح قطعات ساخته شده از مس و آلیاژ های آن نیز یکی دیگر از راهکار های رایج برای افزایش مقاومت این دسته از قطعات خودرویی نسبت به فرآیند هایی چون روی زدایی و SCC (Stress Corrosion Cracking) است.

البته استفاده از چنین راهکار هایی به معنای محافظت مطلق از قطعات مسی در برابر خوردگی نیست. زیرا اغلب فیلم های محافظتی که روی سطح این قطعات تشکیل می شود یا از ضخامت کافی برخوردار نیستند یا از سطحی متخلخل برخوردارند. به همین دلیل، و در عین حال با در نظر گرفتن هزینه اعمال چنین پوشش هایی، معمولا قطعات مسی بدون هرگونه پوشش محافظ به خودروساز تحویل شده و در ساختار خودرو نصب می شوند. در این میان، تنها تعدادی از قطعات مسی که در سیستم های الکتریکی کاربرد دارند تحت آبکاری قلع یا دیگر فلزات نجیب قرار می گیرند. البته، برای به تاخیر انداختن خوردگی در قطعات مسی راه دیگری نیز هست که همانا اضافه کردن عوامل به تاخیر اندازنده خوردگی به ترکیب شیمیایی آلیاژ های مسی است. استفاده از این روش در ساخت قطعات تشکیل دهنده مدارات مایع خنک کننده موتور و سیستم های هیدرولیک خودرو کاربرد فراوانی دارد. برای این منظور از موادی با ساختار شیمیایی پیچیده، نظیر خانواده بنزوتریازول، استفاده می شود. روش کار نیز بدین صورت است که مواد فوق با یون های حل شده مس پیوند های محکم و قوی برقرار کرده و مانع جدا شدن آنها از ساختار فلز می شوند. تنها نکته باقی مانده آنست که در بکار گیری این دسته از مواد باید به ترکیب شیمیایی آلیاژ های مسی دقت شود. چراکه وجود یکسری از مواد شیمیایی می توان موجب واکنش دهی این عوامل با آنها و در نتیجه انحراف از هدف اصلی اضافه کردن چنین موادی به ترکیب شیمیایی آلیاژ شود.

پوشش های غیر ارگانیک معمولا به صورت پوشش های لعابی در رنگ کردن سطح قطعات مسی کاربرد دارند. با این حال، به ندرت از پوشش دهی لعاب برای اهدافی چون محافظت از قطعات ساخته شده از مس و آلیاژ های آن در برابر خوردگی استفاده می شود. بلکه، استفاده از این نوع پوشش ها بیشتر بمنظور تزیین و رنگ آمیزی قطعات می باشد. باید توجه کرد که هرچند مس و آلیاژ های آن از رنگ زیبا و تزیین کننده ای برخوردارند، اما گاهی پیش می آید که طراحان به رنگ های دیگری فکر کنند.

قطعات ساخته شده از مس و آلیاژ های آن که با روش روکش دهی غلتکی یا Roll-Cladding تولید شده باشند اغلب در ساخت کنتاکت های الکتریکی خودرو مورد استفاده دارند. در این روش، از فلزات گرانبهایی چون طلا، نقره و پلاتین برای پوشش دهی به سطح قطعات ساخته شده از مس خالص، آلیاژ های مس و روی، با درصد روی بالا، آلیاژ مس و قلع (مانند برنج سفید)، و در نهایت آلیاژ های خاصی از مس مورد استفاده قرار می گیرند. در تولید کنتاکت سوکت های نر و ماده درخت سیم خودرو نیز از همین روش پوشش دهی برای محافظت از سطح آلیاژ های مسی استفاده می شود.

محافظت از سطح قطعات خودرویی ساخته شده از مس و آلیاژ های آن به روش رسوب دهی غیر الکتریکی یا شیمیایی نیز امری است که امکان آن رد نمی شود. در این زمینه، رسوب دهی شیمیایی نیکل روی سطح قطعات برنجی خودرو بمنظور محافظت از آنها در برابر خوردگی و ساییدگی سابقه ای طولانی در صنعت خودروی آلمان و امریکا دارد. این فرآیند آنقدر انعطاف پذیر است که می توان با اجرای شرایط عملیات حرارتی 400 درجه سلسیوس در ساعت، سختی پوشش حاصله را از 550 DPH به بیش از 100 DPH رساند. کاربرد این روش در پوشش دهی سطح داخلی لوله های مسی با نیکل بمنظور جلوگیری یا به تاخیر اندازی خوردگی آنها است. برعکس این حالت نیز ممکن است؛ بدین ترتیب که می توان مس یا آلیاژ های آن را با استفاده از روش فوق برای پوشش دهی سطوح داخلی لوله های فولادی مورد استفاده قرار داد.

در زمینه قطعات تزیینی داخل اتاق، استفاده از این روش برای پوشش دهی قطعات فلزی (معمولا ساخته شده از فولاد یا آلیاژ آلومینیوم) با مس یا آلیاژ های آن بمنظور محافظت از سطح آنها در برابر خط و خش، ساییدگی، یا حتی بعنوان پوشش ترمیم کننده اشکالات سطحی ناشی از فرآیند تولید رواج دارد. اما باید توجه کرد که روش پوشش دهی فوق برای اهداف ضد گاز یا لایه های واسط مناسب نیست. البته، هزینه زیاد پوشش دهی به این روش را نیز باید به مضرات رسوب دهی غیر الکتریکی یا شیمیایی اضافه کرد.

براساس ضرب المثل «گهی پشت بر زین، گهی زین به پشت»، خود مس و آلیاژ های آن را نیز می توان بعنوان فلز پوشش دهنده برای محافظت از سطح فلزات دیگر نیز استفاده کرد. روشی که معمولا برای پوشش دهی مس و آلیاژ های آن بر دیگر فلزات کاربرد دارد رسوب دهی الکتریکی است. لایه های محافظی که از رسوب دهی الکتریکی مس و آلیاژ های آن روی سطح دیگر فلزات حاصل می شوند اغلب بعنوان پوشش های ضد گاز و لایه های واسط کاربرد دارند. در زمینه پوشش های تزیینی داخل اتاق خودرو، اعمال لایه ای از آلیاژ مس و روی به روش رسوب دهی الکتریکی روی قطعات فولادی یا آلومینیومی رواج بیشتری دارد. برای این منظور، و البته با گوشه چشمی به اندکی از مقاومت به خوردگی، اعمال لایه ای از برنج رسوب داده شده به روش الکتریکی روی سطح بعضی از قطعات تزیینی و سفارشی نیز به تازگی در خودروسازان معمول شده است.

د) نواع آلیاژ های صنعتی مس

1- آلیاژ مس و روی (برنج)

آلیاژ های مس و روی برنج نامیده می شوند. اکثر این آلیاژ ها از دامنه انجماد اندکی برخوردارند و به همین دلیل قابلیت ریخته گری خیلی خوبی دارند. روی نسبت به مس ارزانتر است و اضافه کردن آن به ترکیب مس باعث ارزانتر شدن آن و در عین حال اضافه شدن قابلیت های تزیینی بهتر در آن مانند تغییر رنگ و ... می شود. اصولا، هدف از تولید آلیاژ برنج در سالیان دور نیز همین موضوع اقتصادی بوده است.

رنگ آلیاژ بستگی تام به مقدار روی دخیل در آن دارد. در مقادیر کمتر از 10 درصد روی، رنگ آلیاژ به قرمز مسی متمایل است. این رنگ در مقادیر 10 تا 25 درصد به طلایی تیره و در 35 تا 45 درصد به طلایی روشن می رسد. خواص مکانیکی برنج ها بسته به میزان حضور روی در ترکیب آن و سرعت سرد شدن آلیاژ متفاوت است.

اگر آلیاژ مس و روی حاوی عناصر دیگری نیز باشند، به آن آلیاژ »برنج مخصوص« گفته می شود. این عناصر می توانند شامل آهن، قلع، منگنز، آلومینیوم، سرب، و نیکل باشند که میزان حضور آنها در ترکیب برنج معمولا حدود 1 تا 2 درصد است. البته، اضافه کردن این عناصر باعث بهبود برخی خواص مکانیکی و مقاومت به خوردگی آلیاژ می شود.

2- آلیاژ مس و قلع (برنز)

بطور سنتی آلیاژ مس و قلع را برنز می نامند. اما در برخی از کشور ها و فرهنگ های متفاوت، آلیاژ های مس با آلومینیوم، منگنز، نیکل، و سیلیسیم را نیز برنز می نامیده اند. حتی اگر قلع در ترکیب آن حضور نداشته باشد! مقدار قلعی که در گرید های متفاوت برنز حضور دارد بین 5 تا 25 درصد متغیر است. اولین اثر قلع در ترکیب با مس، کاهش نقطه ذوب و بهبود طنین صوتی حاصل از ضربه می باشد. به همین دلیل، آلیاژ های برنز با مقادیر کمتر از 5 درصد قلع را «گرید های ناقوسی» می نامند. البته، حضور قلع باندازه بیش از 5 درصد در ترکیب آلیاژی باعث افت شدید مقاومت به ضربه می گردد. گرید هایی از برنز که در مجسمه سازی کاربرد دارند، حدود 9 تا 10 درصد قلع در ساختار خود دارند. استفاده از برنز در صنعت محدود است و باید حتما عناصر کمکی به ساختار آن اضافه شوند. مانند سرب که به برنز های مورد استفاده در ساخت شیرآلات صنعتی اضافه می شود (تا 6 درصد).

3- آلیاژ مس و آلومینیوم (برنز آلومینیوم)

این تیپ از آلیاژ های مس از دیدگاه استحکامی با فولاد های کربنی قابل مقایسه است. اما، مقاومت به خوردگی آنها بسیار بهتر می باشد (البته با قیمت چند برابر). این دسته از آلیاژ ها در استاندارد های امریکایی بصورت UAX نشان داده می شوند که در این کد، حرف یو نشانه مس، حرف ای نشانه آلومینیوم، و حرف ایکس بیانگر میزان حضور آلومینیوم در ترکیب آلیاژ برحسب درصد وزنی است. مثلا، UA5 or UA10 نشاندهنده آلیاژ برنز آلومینیوم با حضور 5 یا 10 درصد آلومینیوم در ساختار آن است. کاربرد این دسته از آلیاژ ها در ساخت انواع چرخدنده، محور ها، و قطعات مکانیکی پراستحکام با الزام مقاومت خوردگی است. رنگ برنز آلومینیوم طلایی است.

4- آلیاژ مس و نیکل

آلیاژ های تجاری از مس و نیکل معمولا 5 تا 45 درصد نیکل داشته و آهن، منگنز، و روی نیز در آنها یافت می شود. نیکل اثرات جالب توجهی روی خواص مهندسی مس دارد که از آنجمله می توان به تثبیت ضریب انبساط حرارتی اشاره کرد. بطوریکه با ورود نیکل به ساختار مس، می توان آلیاژی با ضریب معین و بازه تغییرات بسیار مشخص از انبساط حرارتی تولید کرد. برخی از گرید های این دسته از آلیاژ ها آنقدر انبساط حرارتی کمی دارند که در ساخت انواع بیومتریال استفاده می شوند. اضافه کردن نیکل به مس، ظاهری نقره ای رنگ بدان می دهد.

5- آلیاژ های مس و سیلیسیم

این دسته از آلیاژ های مس به سیلیکون برنز هم معروفند، در صنعت بسیار مورد توجهند. چراکه جوش پذیری خوبی داشته، استحکام مناسبی دارند، و در عین حال، مقاومت خوبی از خود در برابر خوردگی نشان می دهند. میزان سیلیس در این آلیاژ ها از 1.5 تا 30 درصد متفاوت است. اضافه کردن سیلیس به مس باعث بهبود سختی، استحکام کششی، و مقاومت به خوردگی آن خواهد شد. جهت اطلاعات بیشتر در این زمینه، مراجعه به کتاب زیر توصیه می شود:

Copper & Copper Alloys (ASM Specialty Handbook)

6- آلیاژ مس و بریلیوم

وجود مقدار اندکی از بریلیوم (2 تا 2.5 درصد) خواص مکانیکی جالبی به مس می دهد. البته، گرید هایی از این آلیاژ ها وجود دارند که بمنظور بهبود خواص الکتریکی، در عین خواص مکانیکی خوب، نیکل نیز دارند (معمولا کمتر از یک درصد). یکی از کاربرد های بسیار رایج این آلیاژ ها (با یا بدون نیکل)، فنر های ساعت می باشد. برای اطلاعات بیشتر در این زمینه، مراجعه به کتاب زیر توصیه می شود:

Beryllium & Beryllium Alloys (ASM Specialty Handbook)

هـ) نامگذاری آلیاژ های مس

1- استاندارد های اروپایی

در این سیستم که به تازگی (از حدود 2002) آپدیت شده است، از مخلوطی از کد های حروفی و رقومی استفاده می شود که جزییات آن در استاندارد EN 1173 موجود است. در این سیستم از علامت اختصاری شیمیایی استاندارد برای آدرس دهی به هر عنصر استفاده می شود. برای مس خالص، به شکل 1 نگاه کنید.

شکل 1: شیوه نامگذاری مس خالص در استاندارد اروپایی

اما، برای نامگذاری آلیاژ های مس، ابتدا از حروف اختصاری مس (سی یو) استفاده شده و پس از آن از حروف اختصاری نشاندهنده عنصر آلیاژساز (به ترتیب حضور) استفاده می شود. پس از این حروف، عددی درج می شود که بیانگر درصد وزنی حضور آن عنصر آلیاژساز در ترکیب آلیاژ مربوطه است. گاهی پس از این کد، از یک خط تیره بمنظور جداسازی کد معرف مشخصه کیفی یا خواص مکانیکی ویژه آن آلیاژ ذکر می شود. به شکل 2 نگاه کنید.

شکل 2: معنای حروف و اعداد ذکر شده در ساختار آلیاژ های مختلف مس

استاندارد های اروپایی دارای شماره مواد نیز هستند که کمی شبیه به سیستم کد گذاری امریکایی است. شرح این سیستم در استاندارد EN 1412 موجود است. در این سیستم از دو حرف سی (نشانه مس) و دابلیو (نشانه کار شده بودن آلیاژ)، یا سی (نشانه ریختگی بودن آلیاژ)، یا دیگر حروف استفاده شده و سه عدد (ارقام ترتیبی) پس از آن آورده می شود. پس از این ساختار حروفی-رقومی، از یک حرف انگلیسی استفاده می شود که برای آدرس دهی به نوع یا گروه آلیاژی مس کاربرد دارد (شکل 4 را ببینید).

مثالی از مقایسه کد حروفی-رقومی معرفی شده با این شماره مواد در شکل 3 نشان داده شده است.

شکل 3: مقایسه ای از سیستم شماره مواد و کد آلیاژ مس در استاندارد های اروپایی

شکل 4: معنای هر یک از حروف بکار رفته در ساختار شماره مواد آلیاژ های مس اروپایی

سیستم شماره گذاری آلمانی (DIN)

همانطور که قبلا در قالب سمینار سیستم شماره گذاری فولاد گفته شد، سیستم شماره بندی آلیاژ های مهندسی موسسه دین در سال 1942 و با ابلاغ وزارت جنگ رایش سوم به موسسه استاندارد های آلمانی کلید خورد. همانطور که قبلتر در مقدمه عنوان شد، در زمان جنگ جهانی دوم، آلومینیوم و آلیاژ های آن هنوز جایگاه چندانی در صنعت نداشتند و مصرف آنها بیشتر به صنایع هوایی (و بخش های بسیار محدودی از خودروسازی و صنایع دریایی) محدود بود. با این اوصاف، توسعه سیستم شماره بندی آلیاژ های مس در 1943 و با همکاری انستیتو مس آلمان یا DKI=Deutches Kupfer Institüt آغاز شد و با شکست آلمان در جنگ جهانی دوم (1945) و مهاجرت بسیاری از کارشناسان اداره تدوین استاندارد های آلمان به ایالات متحده و دیگر کشور ها، روند این توسعه متوقف شد. اوایل دهه 50 قرن بیستم فعالیت در این زمینه دوباره از سر گرفته شد و با آخرین اصلاحات در این حوزه در سال 1958 خاتمه یافت. این سیستم، برای کد بندی آلیاژ های مس از سر کُد 2 استفاده می کند. براساس این سیستم، شماره مواد 2.0000 تا 2.1799 اختصاص به مس و آلیاژ های آن دارد. ساختار این کد در شکل 5 نشان داده شده است. برای اطلاعات بیشتر درباره جزییات شماره مواد آلیاژ های آلومینیوم، مراجعه به استاندارد DIN 17007-4 توصیه می شود.

شکل 5: نمایه ای از سیستم شماره گذاری دین برای تقسیم بندی آلیاژ های مس

2- سیستم کد بندی پنج رقمی (استاندارد امریکایی)

این سیستم که به UNS=Unified Numbering System معروف است، مشترکا توسط سه موسسه زیر توسعه یافته است

ASTM=American Society for Materials & Testing

SAE=Society of Automotive Engineers

CDA=Copper Development Association

از ساختاری شش کاراکتری استفاده می کند که از حرف سی انگلیسی (به نشانه مس) و پنج کاراکتر عددی پس از آن تشکیل شده است. در این سیستم، کاراکتر عددی اول، نمی تواند صفر باشد. بدین ترتیب، اعداد 10000 تا 79999 به آلیاژ های کار شده مس اختصاص داشته و اعداد 80000 تا 99999 برای آدرس دهی به آلیاژ های ریختگی مس بکار می روند. ساختار کد آلیاژ های کار شده مس در شکل 6 و ساختار کد مربوط به آلیاژ های ریختگی مس در شکل 7 نشان داده شده است.

شکل 6: نمایه ای از سیستم تقسیم بندی آلیاژ های کار شده مس در استاندارد های امریکایی

شکل 7: نمایه ای از سیستم تقسیم بندی آلیاژ های ریختگی مس در استاندارد های امریکایی

بررسی امکان جایگزینی فولاد AISI 309 با AISI 310S در Hot Section یک توربین گازی

با نام و یاد خدا

موضوع این مقاله کوتاه که قبلا توسط بنده در گروه تلگرامی ایران مواد عرضه شده بود، جهت استفاده سایرین تقدیم شده است:

عنوان بحث: جایگزینی فولاد 309 با 310 اس در بخش هات سکشن توربین گازی میتسوبیشی:تحلیل متالورژیک و خستگی حرارتی

بخش اول) معرفی فولاد AISI 309

آلیاژ 309، گرید نیکل-کروم دار از گروه فولاد های زنگ نزن آستنیتی با شماره مواد 1.4828 است که برای اطلاع از نحوه کدگذاری و تفسیر شماره متریال، مراجعه به سمیناری در همین زمینه در وبسایت ایران مواد توصیه می شود. این گرید در استاندارد ASTM A167 تعریف شده است.

بخش دوم) معرفی فولاد AISI 310S

این گرید نیز جزء دسته بندی فولاد های نیکل-کرومی آستنیته قرار می گیرد و تفاوت آن با 310، کربن بسیار کمتر آن است که موجب به حداقل رسیدن رسوب کاربید ها و جوش پذیری بهتر می شود. شماره مواد این گرید 1.4845 است. این گرید نیز در استاندارد ASTM A167 تعریف شده است.

بخش سوم) تحلیل شیمیایی

میزان کربن آلیاژ 1.4828 دقیقا 2.5 برابر 1.4845 است، اما سیلیسیم آن نصف آلیاژ اخیر است که می تواند در حفظ استحکام در دماهای بالا (بیش از 600 درجه سلسیوس) بسیار مفید باشد. از سوی دیگر، اما، 1.4845 ضعف خود در زمینه کربن را با افزایش چشمگیر در مقادیر سیلیسیم، کروم، و نیکل جبران می کند. بطوریکه علاوه بر بهبود مقاومت به اکسیداسیون در گرما، 1.4845 از داکتیلیته و چقرمگی بالاتری در گرما برخوردار است که در نهایت، خواص خزشی بهتری را برای آن به ارمغان می آورد (نمودار های 3 و 5 را ببینید)

پس، تا اینجای کار، از لحاظ جوش پذیری، شکل دهی، مقاومت به خوردگی داغ، و پایداری ابعادی، آلیاژ 1.4845 عملکرد بهتری نسبت به 1.4828 دارد. اما، چقدر بهتر؟ این چیزی است که بزودی در بخش چهارم خواهیم فهمید.

بخش چهارم) تحلیل پارامتریک

براساس استاندارد DIN EN 10095 حداکثر دمای کاری برای آلیاژ 1.4828 برابر 1000 و برای 1.4845 برابر 1050 درجه سلسیوس است. نمودار شماره 1 حاوی اطلاعاتی در خصوص نحوه افت تنش تسلیم این دو آلیاژ در برابر افزایش دمای عملکردی (بازه 600 تا 900 درجه سلسیوس) است. آنچه که از این نمودار بر می آید آنست که آلیاژ 1.4845 یا 310 کم کربن افت تنش تسلیم خود را در نقطه ای بالاتر (حدود 20 درصد) شروع کرده و با شیب نسبتا آرامتری (تقریبا 13 درصد) استحکام خود را از دست می دهد

در نتیجه، می توان گفت که افزایش سیلیس و نیکل منجر به پایداری ابعادی بهتری برای 1.4845 در گرما می شود. نمودار شماره 1 را ببینید.

نمودار 1: روند کاهش استحکام تسلیم دو فولاد AISI 309 و AISI 310S (منبع داده ها: Total Materia)

نمودار های شماره 2 و 4 حاوی تغییرات حد خزش دو آلیاژ، به ترتیب، 1.4828 و 1.4845، در بازه دمایی 600 تا 900 درجه سلسیوس و در سه چک پوینت 1000 ساعت، 10 هزار ساعت، و 100 هزار ساعت قرار گیری در معرض شرایط پرحرارت هستند (منبع تمامی داده ها: توتال متریا/Total Materi). تحلیل عددی نمودار های 2 و 4 نشان دهنده آن است که پس از 1000 ساعت قرار گیری در شرایط حرارتی، هر دو آلیاژ یک رفتار خزشی را از خود نشان می دهند (خطا: 0.07 درصد). اما، اختلاف زمانی بروز می کند که دو آلیاژ بمدت 10 هزار ساعت در همان بازه قرار گیرند. بطوریکه 1.4828 به میزان 125 برابر بیشتر از 1.4845 استحکام خزشی خود را حفظ می کند (خطا: 1.02 درصد).

البته، این اختلاف پس از 100 هزار ساعت قرار گیری در شرایط دمایی فوق باندازه 40 درصد کاهش می یابد (خطا: 0.67 درصد). به نمودار های 2 و 4 دقت کنید.

نمودار 2: روند کاهش حد خزش آلیاژ فولاد 1.4828 برحسب زمان (منبع داده ها: Total Materia)

نمودار 3: روند کاهش حد خزش آلیاژ فولاد 1.4828 برحسب دما (منبع داده ها: Total Materia)

نمودار های شماره 3 و 5 حاوی تغییرات پارامتریک تنش خزشی دو فولاد، به همان ترتیب فوق، در چهار رده دمایی (600، 700، 800، و 900 درجه سلسیوس) با سه چک پوینت زمانی 1000، 10 هزار، و 100 هزار ساعت قرار گیری مداوم در هر رده دمایی است. تحلیل عددی نمودار های 3 و 5 نشان دهنده آن است که در رده 600 درجه سلسیوس، شیب افت تنش برای 1.4845 کمی بیشتر از یک سوم 1.4828 است (خطا در هر دو نمودار: صفر).

این اختلاف در رده 700 درجه، به حدود 5 درصد می رسد. اما، در رده 800 درجه سلسیوس، شیب افت استحکام خزشی برای آلیاژ 1.4845 به میزان 40 درصد کمتر از 1.4828 خواهد بود که عدد بزرگی است (خطا: صفر). از همه جالبتر اما، رده دمایی 900 درجه سلسیوس است. چراکه هر دو آلیاژ مورد مطالعه، در این رده دمایی رفتاری مشابه یکدیگر دارند. به نمودار های 3 و 5 دقت کنید.

نمودار 4: روند کاهش حد خزش آلیاژ فولاد 1.4845 برحسب دما (منبع داده ها: Total Materia)

نمودار 5: روند کاهش حد خزش آلیاژ فولاد 1.4845 برحسب زمان (منبع داده ها: Total Materia)

بخش پنجم) نتیجه گیری

با توجه به تحلیل های شیمیایی و پارامتریک، آلیاژ 310 کم کربن جایگزین مناسبی برای 309 در رده های دمایی 600 و 800 درجه سلسیوس است. اما، اگر رده دمایی عملکرد مداوم توربین در 700 و 900 درجه باشد، نمی توان 310 کم کربن را نسبت به 309 مرجح دانست.

از دیدگاه تعمیر و نگهداری، اما، با تعویض آلیاژ به 310 کم کربن، زمان چک های اولیه و تعمیر اوورهال کوتاهتر خواهد شد.

مقدمه ای بر ادتیوهای روغن و گریس: بخش دوم؛ بازدارنده های خوردگی

در بخش اول این مقاله که به ادتیوهای آنتی اکسیدان اختصاص داشت، به معرفی انواع ادتیوهای آنتی اکسیدان مصرفی در روغن ها و گریس های صنعتی به همراه انواع آزمون های اکسیداسیون و استاندارد های ناظر بر آنها پرداختیم. در بخش دوم این سلسله از مقالات در رابطه با ادتیوها، به معرفی انواع ادتیوهای بازدارنده خوردگی در انواع روغن ها و گریس های صنعتی خواهیم پرداخت.

جهت دسترسی به بخش آنتی اکسیدان ها (بخش اول) این مقاله، روی لینک کلیک کنید.

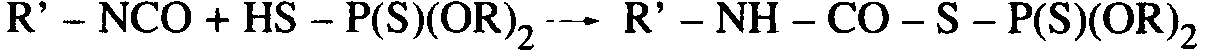

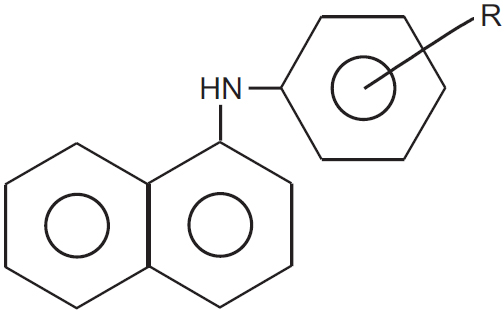

2.2 بازدارنده های خوردگی (Corrosion Inhibitors):

از زمانی که افلاطون، فیلسوف و تاریخدان بزرگ یونانی قرن چهارم قبل از میلاد، در مشاهدات روزانه خود نوشت: «هر وسیله ای که در دریا باشد...بدلیل شوری آب می پوسد»، مبارزه انسان با خوردگی قطعات و اجزای فلزی در طبیعت شروع شده بود و تا امروز نیز ادامه دارد [3]. البته قصد نویسنده این مقاله بر آن نیست که درباره مکانیزم های خوردگی در فلزات قلم فرسایی کند (چراکه قبلا طی نگارش جلد اول کتاب «رنگ ها و پوشش های خودرویی» به تفصیل به این موضوع پرداخته شده است)؛ بلکه، هدف از این بخش معرفی ادتیوهایی است که بمنظور محافظت از قطعات فلزی در تماس با جریان انواع روغن یا گریس ارائه شده اند.

حال ممکن است این سوال پیش بیاید که چه نیازی به چنین ادتیوهایی است؟ مگر جریان روغن یا توده یک گریس باندازه کافی سطوح فلزی را از حمله محیط اطراف (مانند رطوبت، اکسیژن، و...) حفظ نمی کند؟

حقیقت اینست که روغن ها و گریس ها، چه مینرال و چه سینتتیک، به تنهایی قادر به محافظت از سطوح فلزی در برابر مهاجم های طبیعی مانند هوا، رطوبت، و ترکیبات اسیددار نیستند و چه بسا خود روغن می تواند یکی از منابع تامین بالقوه ذرات رطوبت (در اثر آلودگی) یا ترکیبات اسیدی (ناشی از اکسیداسیون یا تجزیه حرارتی) باشد [2,4,12]. از این رو، اضافه کردن ادتیوهای بازدارنده خوردگی به سیستم روغن (بویژه روغن های دومنظوره یا چندکاره و گریس های لیتیومی که از روغن های پایه سینتتیک تشکیل شده اند [12])کاملا لازم و ضروری است [2,4].

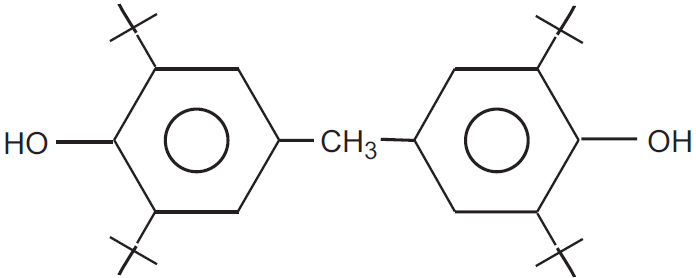

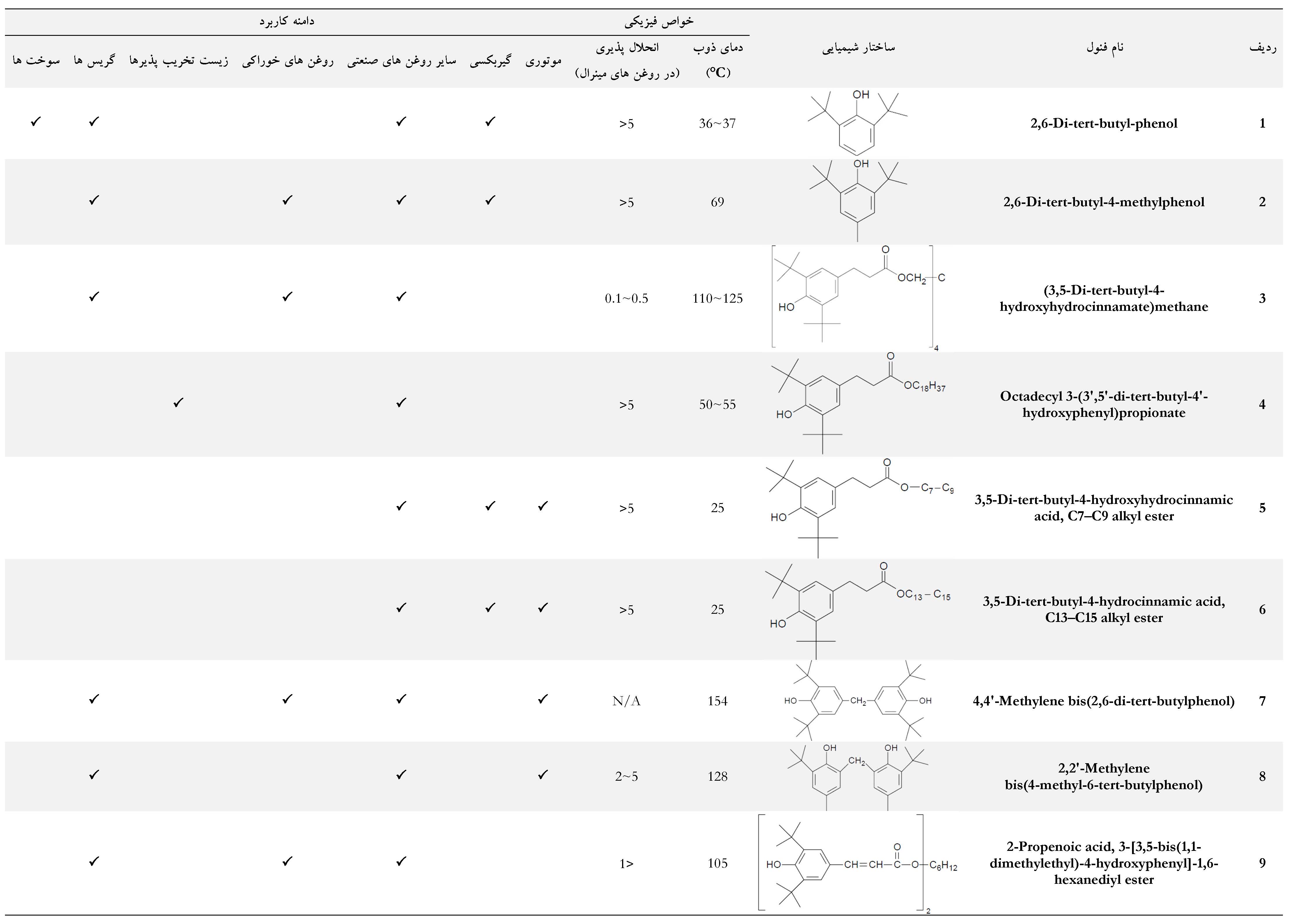

علاوه بر محلول بودن در روغن های مینرال و سینتتیک، ادتیوهای بازدارنده خوردگی باید به هیدرولیز مقاوم بوده و چسبندگی خوبی به سطوح فلزی داشته باشند تا قادر به کاهش یا حذف زنگار یا خوردگی داخل مدار روغنرسانی با توسل به خنثی سازی اسیدها و تشکیل لایه ای بمنظور محافظت شیمیایی بمنظور دور کردن رطوبت از سطوح فلزی باشند [2,12,27]. شکل 19 را ببینید.

شکل 19: شماتیکی از نحوه عملکرد ادتیوهای بازدارنده خوردگی [2,4]

همانطور که در شکل 19 نشان داده شده است، مکانیزم عملکردی بازدارنده های خوردگی نسبتا ساده است. این ادتیوها از دو بخش تشکیل شده اند: زنجیره آلکیلی طویل غیرقطبی، چربی دوست، و آب گریز و بخش قطبی و چربی گریز که تمایل به جذب سطح قطبی فلز (فولاد یا...)، چسبیدن به آن، و تشکیل فیلمی غلیظ، چسبنده به سطح فلز، و آب گریز در جریان روغن دارد [4,12]. این فیلم آنقدر قوی هست که حملات اسیدهای ارگانیک و غیرارگانیک حاضر در جریان روغن را تاب آورده و مانعی مستحکم در برابر خوردگی گالوانیک ایجاد کند [12].

با این تفاسیر، ادتیوهای بازدارنده خوردگی براساس استاندارد ISO 8044 بعنوان ماده ای شیمیایی تعریف می شود که با حضور در یک سیستم روغن در اندازه و غلظت کافی اقدام به کاهش سرعت پیشرفت فرآیند خوردگی می نماید، بدون اینکه روی عملکرد سایر عوامل پیشبرنده فرآیند خوردگی تاثیرگذار باشد [30].

اما، قبل از اینکه به معرفی انواع بازدارنده های خوردگی در انواع سیستم های روغن و کلاس های مختلف عملکردی آن بپردازیم، لازم است مکانیزم خوردگی در یک سیستم روغنرسانی نوعی (تیپیک) را بررسی کنیم.

اساسا، خوردگی فرآیندی الکتروشیمیایی است که طی آن فلز در آند (قطب مثبت) اکسید شده و احیا در کاتد (قطب منفی) صورت خواهد گرفت. بسته به pH سیستم روغن (برای اطلاعات بیشتر در این مورد، به مقاله «عدد اسیدی، عدد قلیایی، و pH روغن» از همین نویسنده، چاپ شده در شماره 21 دوماهنامه نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی، سال پنجم، خرداد و تیر 1399، صص 42 تا 55، مراجعه فرمایید)، واکنش کاتدیک یا به تولید H2 در یک محیط اسیدی منجر خواهد شد یا یون OH- را در یک محیط قلیایی بدست خواهد داد. یون های فلز اکسید شده (با فرض آهنی بودن آلیاژ در معرض خوردگی: Fe2+ یا Fe3+) که در آند جمع خواهند شد، در مرحله بعد از فرآیند خوردگی، شروع به واکنش دهی با یک عامل بازدارنده یا محصولات فرآیند احیا (مانند اکسیژن یا هیدروژن، در صورت نبود عامل بازدارنده) خواهند نمود که ثمره نهایی آن چیزی نیست جز محصولات خوردگی (بشکل زنگار یا شوره) [3]. نگاهی به شکل 20 تصویر گویاتری در این زمینه ارائه می دهد.

شکل 20: شماتیکی از فرآیند خوردگی در یک سیستم روغن در تماس با یک آلیاژ آهنی [3]

نقش حیاتی بازدارنده های خوردگی اینجاست که مشخص می شود. بدین ترتیب که این ادتیوها، یا جلوی اکسیداسیون فلز را در آند خواهند گرفت یا احیای اکسیژن یا یون هیدروژن را مانع خواهند شد. بازدارنده های خوردگی این عمل را از طریق سه مکانیزم انجام می دهند:

- اختلال در فرآیند آندیک؛

- قطع زنجیره واکنش کاتدیک؛ یا

- ترکیبی از دو مورد فوق

البته لازم به تاکید می داند که شدت و عمق تاثیر هر یک از مکانیزم های بازدارندگی فوق بستگی تمام و کمال به pH سیستم روغن دارد [3]. شکل 21 این سه مکانیزم را بصورت شماتیک نشان داده است.

شکل 21: شماتیکی از مکانیزم های عملکرد بازدارنده های خوردگی در یک سیستم روغن [3]

بدین ترتیب و براساس شکل 21، بازدارنده های خوردگی حاضر در یک سیستم روغن به انواع زیر تقسیم خواهند شد:

- بازدارنده های آندیک: وظیفه این دسته از بازدارنده ها، ایجاد یک شیفت (جابجایی) مثبت بزرگ در پتانسیل خوردگی فلز پایه از طریق تولید یک فیلم محافظ اکسیدی یا پروکسیدی است. اشکال کار این دسته اینست که در غلظت های پایین یا ناکافی، بازدارنده های آندیک خود به عامل خورندگی فلز پایه تبدیل می شوند!

- آنیون های اکسیدساز: هنر این آنیون ها در غیرفعال سازی یک فلز در غیبت اکسیژن بوده و از رایجترین انواع آنها می توان به کرومات ها و نیترید ها اشاره کرد. بزبان ساده، آنیون های اکسیدساز پتانسیل خوردگی فلز را به منطقه ای انتقال (شیفت) می دهند که اکسیدها یا هیدروکسیدهای نامحلول در روغن تشکیل شده باشند.

- آنیون های غیراکسیدساز: این آنیون ها ترکیباتی در خود دارند که بمنظور غیرفعال سازی فلز نیازمند اکسیژن هستند تا به روند تشکیل فیلمی غنی از اکسیدهای غیرفعال ساز در مناطق آندیک از سطح فلز کمک کنند. از جمله رایجترین آنها نیز می توان به سیلیکات ها، کربنات، فسفات، تانگستات، و مولیبدات اشاره کرد.

- بازدارنده های کاتدیک: وظیفه این دسته از بازدارنده ها ایجاد تاخیر در فرآیند احیای O2 یا H+ یا رسوب روی بخش های کاتدیک قطعه کار است. هرچند بازدارنده های کاتدیک در غلظت های پایین مانند هماتایان آندیک خود موثر نیستند، اما، حداقل قضیه آن است که مثل آندیک ها خورنده نیز نیستند.

- سموم هیدروژنی: شامل ترکیبات آرسنیک (As)، بیسموت (Bi)، و آنتیموان (Sb) مانند As2O3 یا Na3AsO4 هستند که در محیط های اسیدی فعال بوده و وظیفه آنها تاخیراندازی در فرآیند احیای هیدروژن از طریق رسوب در کاتد و تشکیل لایه ای فلز سمی است. اشکال کار آنجاست که این دسته از بازدارنده ها موجب جذب هیدروژن در آلیاژهای فولادی شده و بدین ترتیب ریسک تردی هیدروژنی در قطعات فولادی را بالا می برند.

- رسوبات کاتدیک: این دسته از بازدارنده ها در محلول های قلیایی یا خنثی بکار رفته و منجر به تشکیل هیدروکسیدهای نامحلول (مانند هیدروکسید کلسیم، منیزیم، و روی) شده و سرعت خوردگی فلز را کاهش می دهند.

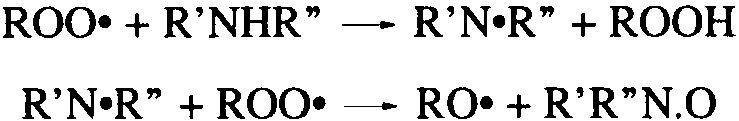

- بازدارنده های اکسیژن: عملکرد این دسته از بازدارنده های خوردگی، حبس اکسیژن و به تبع آن، جلوگیری از خوردگی بوده و از جمله رایجترین آنها می توان به هیدرازین، دی اکسید سولفور (SO2)، نیتریت سدیم (NaNO2)، و سولفیت سدیم (Na2SO3) اشاره کرد. البته آنتی اکسیدان های ارگانیک متعددی برپایه دی فنیل آمین های آلکیل دار یا فنول های آلکیل دار نیز هستند که در انواع روغن ها بمنظور حبس اکسیژن و بازدارندگی خوردگی کاربرد دارند.

- بازدارنده های ارگانیک: دسته ای از بازدارنده های خوردگی در سیستم های روغن هستند که برپایه ترکیبات ارگانیک بوده که روی سطح فلز جذب شده و واکنش های آندیک و کاتدیک را متوقف می کنند. این دسته از بازدارنده های خوردگی نسبت به انواع آندیک و کاتدیک در سیستم های روغن مصرف بیشتری داشته و عملکرد آنها نسبت به فیلم محافظ تک لایه ای که توسط بازدارنده های آندیک و کاتدیک تشکیل می شود، استقامت بیشتری دارد.

پس از شناخت انواع ادتیوهای بازدارنده خوردگی در سیستم های روغن و گریس، نوبت به تشریح مشخصات و خواص رایج ترین بازدارنده های خوردگی می رسد.

در ذیل به رایج ترین بازدارنده های خوردگی فهرست شده است که خواص و مشخصات هر یک به تفکیک در بخش های مختص به هر کدام تشریح خواهد شد:

- نیتریت ها

- کرومات ها

- هیدرازین ها

- سیلیکات ها

- اکسیدات ها

- سولفونات ها

- کربوکسیلات ها

- آمین ها

- فسفات ها

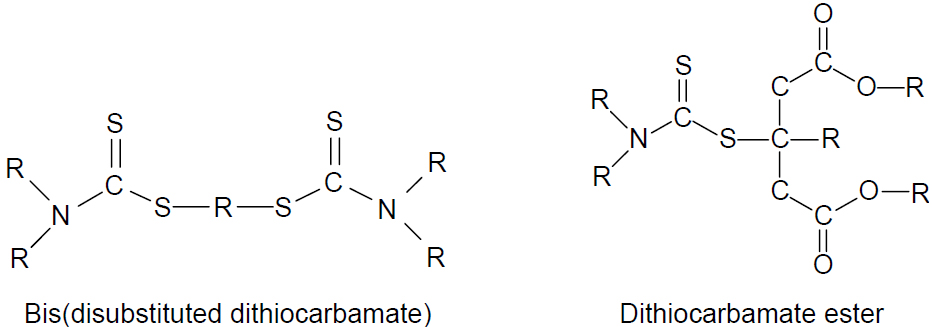

اما، از کجا می توان فهمید که بازدارنده های خوردگی حاضر در ساختار یک روغن یا گریس کار خود را بدرستی انجام می دهند؟ پاسخ به این سوال در انجام یکسری آزمون نهفته است که بمنظور تعیین کارآیی ادتیوهای بازدارنده خوردگی در سیستم انواع روغن و گریس در استانداردهای مختلف تهیه و تدوین شده است که همگی پایداری سیستم روغن یا گریس را در برابر تمایل به خورندگی و حمله به قطعات فلزی که قرار است از آنها محافظت شود، در شرایط آزمایشگاهی هدف گرفته می شود که مهمترین آنها در جدول 7 خلاصه شده است:

جدول 7: مهمترین تست های سنجش عملکرد بازدارنده های خوردگی در انواع روانکارها

بدین ترتیب، و با مشخص شدن انواع تست های رایج در زمینه شناخت تاثیر انواع بازدارنده های خوردگی روی سیستم های مختلف روغن و گریس، به تشریح مشخصات عملکردی و ساختاری هر یک از گروه های زیرمجموعه این دسته از ادتیوها می پردازیم.

2.2.1 نیتریت ها:

قابلیت استفاده از نیتریت سدیم (NaNO2) بعنوان یک بازدارنده آندیک بمنظور جلوگیری از خوردگی سطوح داخلی خطوط لوله فولادی انتقال نفت حاصل از واکنش آب و هوا با تشکیل لایه ای چسبنده و غنی از اکسیژن و نیتریت به 1942 باز می گردد [3]. در اوایل دهه 1950، نیتریت سدیم بعنوان یک بازدارنده خوردگی به مرور در روانکارهای شیمیایی یا سینتتیک مورد استفاده در تراشکاری فلزات (موسوم به MWF ها) اضافه شد. اما، با کشف سرطانزا بودن ترکیبات نیتریت در این دسته از روانکارها در اواخر در 1960، کاربرد نیتریت سدیم در روانکارهای فلزکاری ممنوع شد [3,4,12,47] و کامپاندهای بورات (بدلیل بی ضرر بودن آنها برای سلامت انسان [48])، کربوکسیلات، یا نمک های فسفات TEA جای آن را گرفتند [3].

2.2.2 کرومات ها:

کرومات ها دسته دیگری از بازدارنده های آندیک خوردگی در سیستم های روغن هستند که از خوردگی سطح فلز با تشکیل یک لایه اکسیدی جلوگیری می کنند. هرچند تلاش های متعددی در جهت معرفی مشتقات محلول در روغن کرومات (مانند معرفی گریس سیلیکونی مقاوم به خوردگی [49]) صورت گرفت، اما استفاده از کرومات ها بعنوان ادتیوهای ضد خوردگی در سیستم های روغن و گریس بدلیل ناپایداری آنها در برابر ترکیبات ارگانیک رواج چندانی نیافت [3].

2.2.3 هیدرازین ها:

هیدرازین یا N2H4 از قدیم الایام در سیستم های تصفیه آب و بویلرها بعنوان یک ادتیو ضدخوردگی و بازدارنده اکسیژن کاربرد داشته و دارد. مکانیزم اثر هیدرازین در بویلرها بصورت زیر است:

- واکنش دهی با اکسیژن بمنظور تولید ازت و آب؛

- واکنش دهی با هماتیت (Fe2O3) بمنظور تشکیل مگنتیت (Fe3O4) که بصورت لایه ای سخت و غیرفعال روی سطح فولاد نشسته و از آن در برابر خوردگی محافظت می کند؛ و

- تولید آمونیا (NH3) در فشارها و دماهای بالا بمنظور حفظ محیط قلیایی آب جاری در بویلر

هرچند قابلیت استفاده مشتقات هیدرازین در بازدارندگی مس از خوردگی در برابر اسید سولفوریک به اثبات رسیده است، اما، بدلیل مشکلاتی که هیدرازین برای سلامتی انسان در بر دارد، کامپاندهای معدودی از آن برای کاربردهای روانکاری توسعه یافته و بیشترین تمرکز بهره برداری از هیدرازین ها در زمینه صنایع تصفیه آب و محافظت از بویلرها است.

2.2.4 سیلیکات ها:

هرچند سیلیکات ها در روغن انحلال پذیری خوبی نداشته و از این رو، بهره برداری از آنها بعنوان ادتیوهای بازدارنده خوردگی در روانکاری محدود انگاشته می شود [3]، اما، در زمینه روغن های انتقال حرارت سینتتیک ضدحریق استفاده از ارگانوسیلیکات ها (شامل تترااوکتیل، دی اوکتیل دی کرسیل، و تترا کرسیل) بعنوان جایگزینی برای PCB ها بسیار معمول است. در کنار اشتعال ناپذیری و غیرسمی بودن، ادتیوهای ارگانوسیلیکات از دمای خود احتراقی بیش از 600°C برخوردار بوده و دمای عملکرد در سرمای آنها نیز به -180°C می رسد. با این وجود، روغن های انتقال حرارت سینتتیک ضد آتش حاوی سیلیکات ها در برابر نفوذ رطوبت و متعاقب آن، فرآیند هیدرولیز و تشکیل محصولات سیلیکا دار نامحلول در روغن، حساس محسوب می شوند [12].

2.2.5 اکسیدات ها:

اکسیدات ها یکی از قدیمی ترین بازدارنده های خوردگی محسوب شده و دیرزمانیست که از روغن ها، واکس ها، و دیگر مشتقات نفتی اکسیده حاصل از فرآیند پالایش نفت خام تولید می شوند. اگرچه اکسیدات ها عدد اسیدی کل بالایی داشته (TAN بین 10 تا 200mgKOH/g) و به همان صورت اسیدی در نقش ادتیوهای ضدخوردگی می توانند مورد بهره برداری قرار گیرند، اما، ثابت شده است که در صورت کاهش عدد اسیدی این ادتیوها، کارآیی آنها در زمینه بازدارندگی خوردگی، بویژه در روغن های موتوری، به نحو چشمگیری افزایش می یابد [3].

2.2.6 سولفونات ها:

سولفونات ها به همراه کربوکسیلات ها از انواع معمول بازدارنده های خوردگی در روغن های توربینی به شمار می روند. ساختار این ادتیوها از یک سر یونیزه و دم غیرقطبی تشکیل شده است که سر باردار به سطح اکسید فلزی چسبیده و دم غیرقطبی به تشکیل پوشش محافظ روی سطح فلز کمک می کند (شکل 19 را ببینید) [27].

سولفونات ها دسته ای از کامپاندهای شیمیایی هستند که هم می توانند بعنوان یکی از محصولات جانبی فرآیند پالایش نفت خام (بعنوان سولفونات های نفتی) تولید شوند و هم می توان آنها را با توسل به فرآیندهای شیمیایی (بعنوان سولفونات های سینتتیک) تولید کرد.

سولفونات های نفتی یکی از محصولات جانبی فرآیند اسید زدایی از اولئوم بمنظور تولید روغن سفید نفتی به شمار می آیند که طی آن اسیدهای آلکیلاریل سولفونیک با توسل به قلیاب صابون پزی خنثی شده و نمک های سدیم (Na)، کلسیم (Ca)، منیزم (Mg)، یا باریم (Ba) تشکیل می شوند که هر یک صاحب کاربرد مختص بخود در بخش های مختلف صنعتی بعنوان بازدارنده های خوردگی هستند [3,4]. شکل 22 نمونه ای از روند تولید اسید سولفونیک از SO3 و سپس خنثی سازی آن و در نهایت، تشکیل کربنات کلسیم (CaCO3) را نشان می دهد.

شکل 22: شماتیکی از روند تشکیل کلسیم سولفونات [3]

از میان گروه فوق، سدیم سولفونات ها از کمترین وزن ملکولی (حداکثر 450) برخوردار بوده و در تولید روغن های موتوری بعنوان بازدارنده های خوردگی ارزان قیمتی که می توان از آنها عملکرد دترجنتی و تعلیق سازی امولسیونی هم انتظار داشت کاربرد وسیعی دارند [4]. هرچند، کاربرد اصلی سدیم سولفونات ها (چه نفتی، و چه سینتتیک) را می توان در روغن های شکل دهی به فلزات یافت [3,43].

شکل 23: نمایی از نحوه عملکرد سدیم سولفونات در محافظت از سطح فولاد بعنوان ادتیو روغن های شکل دهی به فلزات [43]

دیگر سولفونات ها، از وزن ملکولی بالاتری نسبت به سدیم سولفونات برخوردار بوده و اثر بازدارندگی قویتری نسبت به سدیم در برابر خوردگی دارند که البته از آن میان، مصرف باریم سولفونات ها (که بیشتر بعنوان ادتیو ضدخوردگی در روغن های خطوط نورد و روغن های روکشی قالب کاربرد دارند [3]) بدلیل اثرات مخرب زیست محیطی و مخاطرات انسانی رو به قهقراست [4]. کلسیم سولفونات ها به دو شکل آمورف یا بلوری از کربنات کلسیم (شکل 22 را ببینید) وجود دارند که نوع آمورف براحتی در روغن محلول بوده و در تولید روغن های موتوری بعنوان یک دترجنت کاربرد وسیعی دارد [3]. اما نوع بلوری که کلسیت نیز نامیده می شود بیشتر بعنوان بازدارنده خوردگی در گریس ها کاربرد دارد [3,53]. بدلیل بهبود خواص روغنرسانی در گریس های حاوی کلسیت، نیازی به حضور کامپاندهای حاوی عناصری چون گوگرد (S)، فسفر (P)، یا روی (Zn) در ترکیب گریس نخواهد بود. از این رو، گریس های حاوی کلسیوم سولفونات در صنایع غذایی محبوب هستند [53]. منیزیم سولفونات ها در ساختار شیمیایی روغن ها مصرف اندکی داشته و محل مصرف اصلی آنها را باید بعنوان ادتیو ضدخوردگی در گازوییل یا مازوت مصرفی نیروگاه ها جستجو کرد.

از سوی دیگر، سولفونات های سینتتیک حاصل فرآیند سولفوناسیون آروماتیک های آلکیل دار محلول در روغن هستند [3] که از آن میان می توان به آلکیل بنزن ها اشاره کرد. آلکیل بنزن سولفونات ها از عملکرد بهتر و پایداری بیشتری نسبت به همتایان نفتی (طبیعی) خود در بازداشت سیستم روغن از خوردگی برخوردار بوده و همین عامل باعث رواج مصرف آنها، علیرغم قیمت بالاترشان، شده است. آلکیل نفتان سولفونات ها از دیگر انواع مشهور سولفونات های ضد خوردگی سینتتیک به شمار می آیند که از میان پرمصرفترین آنها می توان به باریم و کلسیم دینونیل نفتالن سولفونات (BaDNNS & CaDNNS)، بدلیل سازگاری بهتر با ادتیوهای گروه EP اشاره کرد [4]. هرچند، در مقایسه با همتایان کلسیم دار و سدیم دار، BaDNNS از اثربخشی بیشتری در غلظت های پایین برخوردار است [3].

ساختار شماتیکی از کلسیم دینونیل نفتالن سولفونات در شکل 24 نشان داده شده است.

شکل 24: شماتیکی از ساختار CaDNNS [4]

بطورکلی و در مقام نتیجه گیری از این بخش، کارآیی و اثربخشی گروه های مختلف سولفونات ها در جلوگیری از خوردگی اجزای مکانیکی مرتبط با سیستم روغن را می توان با اندازه شعاع یونی عنصر تشکیل دهنده آنها دارای ارتباط مستقیم دانست. بدین ترتیب، کارآیی باریم سولفونات از بقیه بیشتر و سدیم سولفونات از همه کمتر است؛ یعنی: باریم (Ba) سولفونات در مقام اول، کلسیم (Ca) سولفونات دوم، منیزیم (Mg) سولفونات سوم، و سدیم (Na) سولفونات در مقام چهارم و آخر از نظر کارآیی در میان بازدارندگان خوردگی سولفوناتی قرار می گیرند [3].

سولفونات ها در زمره ادتیوهای بی خاکستر قرار نمی گیرند. از این رو، و بدلیل آنکه این دسته از ادتیوها در حضور آب تمایل به تشکیل امولسیون از خود نشان می دهند [29]، استفاده از آنها در ترکیب روغن های توربینی و هیدرولیک که مطابق با الزامات استاندارد MIL-PRF-23699 CI تولید می شوند، امکانپذیر نیست. بدین ترتیب، برای پاس کردن الزامات این استاندارد در این دسته از روغن ها، از مخلوطی از آمین ها، استرهای حاوی اسید کربوکسیلیک، و فسفات استرها بجای سولفونات ها بهره برداری می شود [27].

2.2.7 کربوکسیلات ها:

به جرات می توان مشتقات اسید کربوکسیلیک را یکی از قویترین بازدارنده های خوردگی دانست که از انواع چربی های حیوانی (از لانولین [3,4] گرفته تا پیه خوک)، گیاهی (اسیدهای TOFA)، یا معدنی (اسیدهای نفتنیک یا آروماتیک) قابل تهیه است [3]. کاربرد کربوکسیلات ها در نقش بازدارنده های خوردگی به منبع تهیه و ساختار شیمیایی آنها در سیستم های مختلف روغن وابسته است.

بعنوان مثال، نفتنات های روی یکی از بازدارنده های خوردگی رایج در ترکیب انواع گریس هستند. هرچند این نقش قبلا با نفتنات های سرب بود که بدلیل مخاطرات زیست محیطی کنار گذاشته شد. از سوی دیگر، اسید سوکسینیک های آلکیل دار (شکل 25) را داریم که یکی از کارآمدترین ادتیوهای ضدخوردگی (حتی در غلظت های خیلی پایینی مانند 0.01~0.05%) در روغن های توربینی و هیدرولیک به شمار می روند [4].

شکل 25: ساختار اسید سوکسینیک های آلکیل دار [4]

همین نقش را می توان از اسید نُنیل فنوکسی استیک-4 انتظار داشت. شکل 26 را ببینید.

شکل 26: ساختار اسید نُنیل فنوکسی استیک-4 [4]

گروه پرمصرف دیگری از این خانواده از ادتیوهای ضدخوردگی آمیدها و ایمیدها هستند که محصول واکنش بین اسیدهای چرب اشباع و غیراشباع با آلکالی آمین ها و آلکانو آمین ها محسوب شده و از جمله معروفترین اعضای این گروه می توان به آسیل سارکوزین-N (شکل 27) اشاره کرد [4].

شکل 27: ساختار آسیل سارکوزین-N [4]

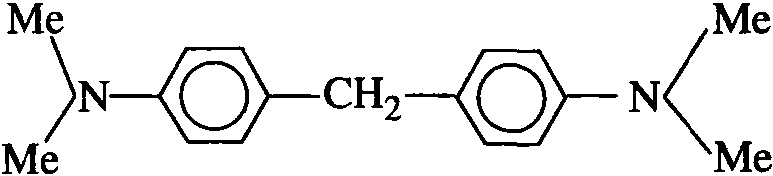

2.2.8 آلکیل آمین ها:

آلکیل آمین ها رکورددار پرشمارترین و متنوع ترین ساختارهای شیمیایی در میان ادتیوهای بازدارنده خوردگی محسوب شده و در انواع گوناگونی از روغن های صنعتی صاحب کاربرد هستند. از جمله رایجترین آنها می توان به گروه MEA، DEA، و TEA، اسیدهای چرب، دی آمین ها (شامل فنیلن دی آمین، سیکلوهگزیل آمین، مورفولین، و اتیلن دی آمین)، TETA، و TEPA اشاره کرد. در خصوص مکانیزم عملکرد این دسته از ادتیوهای ضد خوردگی، ابتدا تصور بر این بود که آلکیل آمین ها خود را به سطح فلز رسانده و با چسبیدن بدان، زنجیره واکنش بین عوامل خورنده و فلز را می گسلند. اما، امروزه اعتقاد بر اینست که آلکیل آمین ها ابتدا جای آب حاضر در سطح فلز را گرفته و سپس از طریق ناپیوستگی های حاضر در پوشش اکسیدی، پیوندی بین زوج الکترون های تنهای حاضر بر روی اتم نیتروژن و اوربیتال های آزاد حاضر روی اتم فلز برقرار می کنند. با برقراری این پیوند، سدی نفوذناپذیر بین فلز و محیط سیال عامل (در اینجا: روغن) ایجاد می شود که بصورت یک پوشش محافظ کاتدیک عمل کرده و از تشکیل H2 در محیط اسیدی ممانعت می کند. با توجه به چنین مکانیزمی، اعتقاد براینست که هرچه زنجیره آمین بلندتر باشد، کارآیی و اثربخشی آن نیز در ممانعت از خوردگی بیشتر خواهد بود. در عین حال، این باور نیز وجود دارد که آمین نوع سوم از نوع دوم، و آمین نوع دوم از نوع اول اثربخشی بیشتری در ممانعت از خوردگی دارد [3].

در همین راستا، شاهد کلاس عملکردی دیگری از آلکیل آمین ها در مدارات روغنرسانی بسته با عنوان VCIها هستیم.

سیستم های روغنرسانی بسته شامل روغنرسانی به قطعاتی واقع در فضای داخلی و دور از دسترس یک محفظه فلزی با شکل هندسی بسیار پیچیده هستند که رساندن روغن یا گریس بدان قطعات عملا ممکن نباشد (مانند اجزای داخلی یک موتور احتراقی [3]). در این موارد، لازمست که از بخار روغن بمنظور تشکیل لایه ای هرچند نازک از روانکار روی سطح فلز استفاده شود. بدیهی است که این بخار روغن باید از خواص حداقلی جریان روغن بمنظور حفظ کیفیت روانکاری و محافظت از سطح فلز در برابر خوردگی برخوردار باشد. وظیفه حفظ کیفیت روانکاری در چنین مواقعی با ادتیوهای VCI است.

ادتیوهای VCI که شامل مورفولین، دی سیکلوهگزیل آمین [3,4]، دی اتانولامین [4]، و پیپرادین [3] هستند، ضمن برخورداری از بیشترین میل ترکیبی با سطوح فلزی، فشار بخار نسبتا بالایی نیز داشته و بدین ترتیب می توانند روغنرسانی به قطعاتی که در تماس مستقیم با جریان روغن غنی از بازدارنده های خوردگی نیستند را تضمین کنند [4]. این ادتیوها بدلیل عدم حضور نمک های غیرارگانیکی مانند فسفات ها، بورات ها، یا کربوکسیلات ها، در ساختار شیمیایی خود تمایل به باقی گذاشتن رسوبات جامد از خود روی سطح فلز نشان نمی دهند [3]. از این رو، بیشترین کاربرد این دسته از ادتیوها در روغن های صنعتی بی خاکستر است [4].

اما، نمک های غیرارگانیک آلکیل آمین چیستند؟

همانطور که بالاتر گفتیم، نمک های آلکیل آمین غیرارگانیک به سه دسته کربوکسیلات ها، بورات ها، و فسفات ها تقسیم می شوند که اساسا در تولید روغن های شکل دهی به فلزات بیشترین کاربرد را داشته و روال حصول هریک نیز به نوع اسیدی بستگی دارد که قرار است در ترکیب با آمین ها خنثی شود. بعنوان مثال، واکنش TOFA با تری اتانول آمین منجر به تشکیل نمک کربوکسیلات آمین می شود که یکی از ادتیوهای رایج در میان بازدارنده های خوردگی است.

نمک های کربوکسیلات آمین، اصالتا، در اثر خنثی سازی اسید های چرب با آمین های نوع سومی مانند TEA در فرآیند تولید روغن های شکل دهی به فلزات بوجود آمده و حضور آنها در ترکیب این کلاس از روغن های صنعتی نه تنها باعث مقاومت سیستم روغن در برابر خوردگی می شود، بلکه موجب بهبود خواص روانکاری و تعلیق سازی امولسیونی سیستم روغن نیز خواهد شد. در این میان، هرچه طول زنجیره ملکولی اسید کربوکسیلیک به بازه C18~C22 نزدیکتر باشد، نمک حاصله کارآیی بیشتری در ممانعت از خوردگی خواهد داشت.

از آن سو، نمک های بورات دارای بیشترین پیچیدگی ساختاری در میان نمک های غیرارگانیک آلکیل آمین هستند. اما، علیرغم این پیچیدگی ساختاری، نمک های بورات از مزایایی چون ارزانی، غیرسمی بودن، پایداری در برابر آب سخت، و خواص ضدسایشی عالی بهره برده و لذا در ترکیب روغن های موتوری، هیدرولیک، روغن های روکشی قالب، و روغن های شکل دهی به فلزات صاحب بیشترین کاربرد هستند. البته، تمایل به تشکیل رسوبات چسبناک روی سطح قطعات ماشین کاری شده نیز بعنوان اشکال به عملکرد این دسته از نمک های آلکیل آمین وارد است.

در زمینه روغن های شکل دهی به فلزات، استفاده از آمین های مونو- و دی اتانول بدلیل مشکلاتی که برای افراد در تماس با این روغن ها ایجاد می کردند (اعم از التهاب های پوستی و واکنش های آلرژیک) به تدریج رو به کاهش گذاشته و این ادتیوها جای خود را به آمین های نوع سوم (مانند TEA [3] و دی اتانول متیل آمین [4]) داده اند [3,4].

در نهایت، نمک های فسفات را داریم که بدلیل انحلال پذیری ضعیف در روغن و تمایل به ایجاد برخی حساسیت های پوستی نسبت به کربوکسیلات و بورات آمین ها کاربرد کمتری دارند. هرچند، این دو نقیصه نمی تواند مانع از ابداع روش های نوآورانه بمنظور بهبود انحلال پذیری این دسته از نمک های آمین دار در روغن شود. چراکه نمک های فسفات علاوه بر خواص ممانعت از خوردگی، ویژگی های EP/AW جذابی نیز به سیستم روغن اضافه می کنند. راه حل مشکل انحلال ناپذیری فسفات های غیرارگانیک (اعم از مونو-، اورتو-، و پلی فسفات ها) در روغن استفاده از آنها بشکل فسفات استر (بویژه فسفات استرهای گروه دوم و سوم) است. شکل 28 را ببینید [3].

شکل 28: انواع فسفات استرها [3]

راهکار فوق سه دسته از نمک های فسفات محلول در روغن را بدست می دهد:

- تری آریل فسفات؛

- تری آلکیل فسفات؛ و

- آریل-آلکیل فسفات [3, 54]

هرچند کاربرد بازدارنده های خوردگی حاوی نمک های فسفات آمین در روغن های فلزکاری رو به کاهش است، اما استفاده از این ادتیوها، بویژه TCP و TXP (از گروه آریل-آلکیل فسفات ها) در روغن های توربینی هوایی و صنعتی، و انواع روغن های هیدرولیک مقاوم به آتش سابقه ای طولانی دارد [3,47, 54, 55].

3. منابع و مآخذ:

جهت اطلاع از جزییات منابع استفاده شده در این مقاله، مراجعه به نسخه چاپی این مقاله، چاپ شده در نشریه نگهدرای و تعمیرات در صنایع نفت، گاز، و پتروشیمی به آدرس http://www.netsanews.ir توصیه می شود.

اثر فشار بر ویسکوزیته روغن

اثر فشار بر ویسکوزیته روغن

1. مقدمه

با سلام و احترام، در مقاله ای قبلا در این وبلاگ با عنوان «اثر دما بر ویسکوزیته روغن» در این وبلاگ انتشار یافت، در مقاله حاضر قصد بر آنست که تاثیر فشار بر ویسکوزیته روغن مورد بررسی قرار گیرد.

همانطور که قبلا اشاره شد، ویسکوزیته روغن علاوه بر دما، تابعی از فشار نیز هست. اما، در مقام مقایسه با حرارت، فشار تاثیری کوچک و اغلب قابل صرفنظر روی ویسکوزیته جریان روغن دارد [2].

از مکانیک سیالات می دانیم که افزایش فشار در جریان روغن منجر به افزایش ویسکوزیته آن می شود [3,6,8]. در مکانیک سیالات کلاسیک، مایعات (از جمله روغن ها) تراکم ناپذیر محسوب می شوند. این بدان معنی است که افزایش فشار روی خواص عملکردی آنها بلاتاثیر انگاشته می شود. اما، در حقیقت اینطور نیست و روغن ها نیز مانند اغلب مایعات بطورکامل از اصل تراکم ناپذیری پیروی نکرده و افزایش فشار موجب کاستن از حجم آنها می شود [8].

اما، مکانیزم تاثیر متقابل ویسکوزیته یک روغن و فشار وارده به جریان آن چیست؟

با افزایش فشار، فاصله بین ملکول های روغن کمتر شده و همین منجر به افزایش تصاعدی جاذبه بین ملکولی در جریان روغن می شود که نتیجه آن در افزایش ویسکوزیته مشهود است. در حالت کلی، تاثیرپذیری ویسکوزیته از فشار در روغن های مینرال زمانی نمود بیشتری دارد که فشار جریان روغن از 0.02GPa (معادل 200bar) فراتر رود. البته به عقیده نویسنده، این حد تاثیرگذاری فشار روی ویسکوزیته جریان روغن باید با توجه به کلاس عملکردی روغن تعیین شود. در این راستا، برای روغن های هیدرولیک، میزان کاهش حجم در فشار 300bar (معادل 0.03GPa) برابر با 1~2% است [8]. با افزایش فشار تا 1GPa (10000bar)، ویسکوزیته روغن مینرال به رشد چند برابری (در مورد روغن های شکل دهی به فلزات: 10 برابر [8]) خود ادامه می دهد. اما، با عبور فشار اعمالی به جریان روغن از مرز 1GPa، روغن از حالت مایع طبیعی خود خارج شده و رفتاری شبه جامد را از خود نشان می دهد [3,4,5]. بعنوان مثال، در بلبرینگ ها، فشار روغن می تواند به 4GPa برسد [7] یا در گیربکس های خودرویی، شاهد اعمال تنش های هرتزی بسیار شدیدی (بیش از 2000N/mm2) بین سطوح چرخدنده در زمان تعویض دنده هستیم [9].

از این رو، مطالعه رفتار ویسکوزیته روغن تحت بارهای متمرکز و سنگین (مانند آنچه که در رولربرینگ ها و چرخدنده ها اتفاق می افتد [3]) و بویژه در حالت روغنرسانی به شیوه EHD یا Elasto-HydroDynamic lubrication (مانند روانکارهای مصرفی در فرآیند های شکل دهی به فلزات و اغلب روغن های هیدرولیک) اهمیت ویژه ای پیدا می کند. [2,3,4,5,7,8].

بدین ترتیب، و با توجه به اهمیت محاسبه ویسکوزیته روغن در فشارهای مختلف، روابط ریاضی متعددی بمنظور توجیه رفتار مایعات مختلف (از جمله روغن) در برابر فشار پیشنهاد شد که برخی از آنها در فشارهای پایین دقت خوبی از خود نشان می دادند و برخی دیگر آنقدر پیچیده بودند که عملا استفاده از آنها را مشکل می ساخت [3]. از جمله مشهورترین این معادلات می توان به معادله Lucas اشاره کرد. معادله Lucas، اما، از آنجا که برای تمامی مایعات پیشنهاد شده بود، دقت کمی (در محدوده 10%) دارد [1]. از این رو، در این مقاله، از بررسی این معادله صرفنظر شده و به بررسی سه معادله برای توصیف ارتباط بین ویسکوزیته یک روغن با فشار آن پرداخته می شود.

2. معادله باروس (Barus):

این معادله که در سال 1893 پیشنهاد شد [5,7] معروفترین معادله برای محاسبه ویسکوزیته روغن در فشار های نه چندان بالا بوده [3] و صورت نمایی آن به شرح زیر است [2,3,4,5,6,7,8,9,10]:

متغیرهای حاضر در معادله 1 به شرح زیر تعریف می شوند:

- pη ویسکوزیته دینامیک روغن در فشار p است که برحسب Pa.s بیان می شود [2,6,9]؛

- η0 ویسکوزیته دینامیک روغن در فشار اتمسفریک (برابر با 1bar) است که برحسب Pa.s بیان می شود [2,9]؛

- α ضریب زاویه تغییر ویسکوزیته دینامیک در برابر فشار که عددی ثابت بوده [7] و عبارتست از شیب نمودار لگاریتمیک ویسکوزیته-فشار [3,8] که برحسب N/m2 [3,4,5,7] یا 1/Pa [6,9] بیان می شود. ضریب α عددی است که باید با توجه به شرایط روغن محاسبه شود و برای تعیین مقدار آن تاکنون روابط گوناگونی پیشنهاد شده است.

- p فشار روغن که برحسب یکی از واحد های Pa [3,7,9] یا bar [6] قابل بیان است.

معادله Barus، برخلاف سادگی ساختاری [4] در فشار های بالاتر از 0.5GPa (معادل 5000bar) بسیار پرخطا ظاهر می شود [3,10]. این معادله علیرغم فرض استقلال ویسکوزیته از دما در برابر تغییرات فشار (شرط مرزی موسوم به پیزوویسکوز یا Piezoviscous [7])، در صورت بالا رفتن دما حتی از این هم غیرقابل اعتمادتر خواهد شد [3]. بعنوان مثال، فرض کنید نمونه ای از یک روغن با ویسکوزیته دینامیک 0.03Pa.s در فشار اتمسفریک اخذ شده است. با فرض مقدار 10-8m2/N برای ضریب α این روغن و فشار کاری p=1GPa، و با توسل به معادله 1 داریم:

اما، ضریب α در معادله Barus دقیقا چطور محاسبه می شود؟ روابط ریاضی متعددی تاکنون برای محاسبه این ضریب پیشنهاد شده است که اغلب برای یک یا چند مایع مناسبند و برای همه سیالات از دقت لازم برخوردار نیستند [3]. رابطه زیر یکی از اولین و البته مشهورترین رابطه برای محاسبه α است [3,8]:

البته در منابع مختلف، روابط دیگری نیز برای محاسبه α پیشنهاد شده اند که از آن جمله می توان به رابطه زیر اشاره کرد:

معادله 3، به تعبیری، ضریب α را بصورت تابعی همزمان از فشار و دمای جریان روغن فرض می کند که با توسعه آن از طریق روابط تجربی به معادله 4 می رسیم [6]:

در معادله 4، pa نماینده فشار اتمسفریک است. با بازنویسی معادله 4 داریم:

پارامترهای a1، a2، b1، و b2 اعداد ثابتی هستند که وابسته به رفتار روغن بوده و با توجه به شرایط روغن مورد مطالعه و از طریق آزمایش های تجربی تعیین می شوند [6].

وابسته سازی مقدار α به دما و فشار بدلیل مطالعات انجام شده در این زمینه است. بر این اساس، تغییر α نسبت به ویسکوزیته دینامیک روغن از یک ضابطه نمایی پیروی می کند. به شکلی که با کاهش دما، شاهد افزایش معتنابهی در مقدار α هستیم. از طرفی، مطالعات اخیر نشان داده است که حضور ادتیوهای بهبود دهنده شاخص ویسکوزیته یا VI-Improvers در سیستم روغن می تواند به الگوی رفتار α در برابر تغییرات ویسکوزیته دینامیک تاثیرگذار باشد. این تاثیر در روغنرسانی به شیوه EHD نمود بیشتری دارد. در این حالت، بسته به غلظت حضور این دسته از ادتیوها و وزن ملکولی روغن، رفتار روغن در نحوه تشکیل فیلم روغن متفاوت از آن چیزی خواهد بود که بالاتر گفتیم. بطوریکه در دماهای پایین از ضخامت فیلم روغن کاسته شده و برعکس، در دماهای بالا شاهد تشکیل فیلم روغن ضخیمتری هستیم. این به معنای افزایش α در دماهای بالاست؛ یعنی درست برعکس آنچه که در حالت نرمال و در صورت عدم وجود این ادتیوها در سیستم روغن از α انتظار داشتیم [2].

یکی از روابط دیگری که بمنظور محاسبه تحلیلی ضریب α براساس مطالعات تجربی پیشنهاد شده است را می توان معادله So & Klaus دانست که با تلفیق رگرسیون های خطی و غیرخطی از ویسکوزیته، دانسیته، و شیب تغییرات ویسکوزیته سینماتیک در برابر حرارت (موسوم به شیب بهبود یافته ASTM یا ASTM modified slope) حاصل شده است [3]:

متغیرهای حاضر در معادله 6 به شرح زیر تعریف می شوند:

- α ضریب ویسکوزیته-فشار برحسب (×10-8 m2/N)؛

- υ0 ویسکوزیته سینماتیک در دمای مورد نظر برحسب cS؛

- b شیب نمودار ASTM مربوط به روغن تقسیم بر 0.2؛ و

- ρ دانسیته اتمسفریک در دمای مورد نظر برحسب gr/cm3

یکی از مشکلات چنین روابطی آنست که چنین فرمول هایی تنها در نرخ های برش پایین دقیق هستند و به تدریج با افزایش نرخ برش روغن (بویژه در سطوح تماسی درگیر بارگذاری سنگین و متمرکز، مانند انواع گیربکس و رولربرینگ های سنگین) دقت خود را از دست می دهند. بدین ترتیب، با توجه به حساسیت تعیین حداقل ضخامت فیلم روغن لازم در چنین مواردی عملا کاربرد و دقت چنین فرمول هایی زیر سوال می رود [3].

از این رو، می توان از مقادیر تجربی بدست آمده برای گروه های مختلف روغن برای ضریب α بعنوان تقریب اولیه در محاسبات استفاده کرد. بازه تغییرات α برای گروه های مختلف روغن در جدول 1 نشان داده شده است:

جدول 1: بازه تغییرات ضریب α برای انواع روغن برحسب (×10-8 m2/N) در دمای 25°C [4]

از مقادیر جدول 1 می توان نتیجه گرفت که ضریب α در بازه زیر تغییر می کند [9]:

ویسکوزیته حاصل از معادله 1 در فشار 1GPa چیزی در حد یک جسم جامد آمورف بوده و عملا محاسبه ضخامت فیلم روغن را دچار خطای فاحش می کند [7]. بنابراین، و در مقام نتیجه گیری، معادله 1 (معروف به معادله Barus) برای حداکثر فشار کاری 0.4GPa (معادل 4000bar) مناسب بوده و نتایج حاصل از آن برای فشارهای بالاتر از این محدوده قابل اعتماد نیست [10].

3. معادله رولندز (Roelands):

این معادله که در سال 1966 توسط Roelands پیشنهاد و بعدها در سال 1985 توسط Houpert اصلاح شد، از دقت بیشتری در محاسبه ویسکوزیته دینامیک روغن در یک فشار کاری معلوم برخوردار بوده و از این رو، اغلب در شبیه سازی ها و محاسبات عددی دقیق کاربرد دارد [3,7]. معادله Roelands ضمن حفظ صورت کلی معادله Barus، تاثیر فشار و دما را بصورت همزمان روی مقدار ویسکوزیته دینامیک روغن می بیند. نقطه تفاوت دو معادله Barus و Roelands در اصلاح مفهوم ریاضی ضریب ویسکوزیته-فشار و نحوه محاسبه آن است. بطوریکه اکنون شاهد علامت جدیدی برای این مفهوم فیزیکی هستیم: α*. معادله Roelands به شکل زیر نوشته می شود [3,4,7,8]:

متغیرهای جدیدی که نسبت به معادله 1 در معادله 7 شاهد هستیم عبارتند از:

- ηR که بیانگر ویسکوزیته دینامیک روغن در فشار p و دمای θ است. برحسب Pa.s؛ و

- *α عبارتست از ضریب ویسکوزیته-فشار Roelands که تابعی از فشار p و دمای θ است برحسب m2/N که از رابطه زیر قابل محاسبه است [3,7]:

متغیرهای جدیدی که در معادله 8 مشهودند، به ترتیب ظهور در معادله 8، عبارتند از:

- θ0 نماینده دمای مرجع یا دمای محیط برحسب °K

- Z و S0 اعداد ثابتی هستند که مستقل از دما و فشار بوده و برای هر روغن مورد مطالعه باید از طریق روابط زیر محاسبه شوند:

بمنظور محاسبه پارامتر β در معادله 10 باید از رابطه زیر بهره جست:

معادله Roelands که در این مقاله با معادله شماره 7 نشان داده شده است، از دقت بیشتری نسبت به معادله Barus در فشارهای بالاتر از 4000bar برخوردار است. چراکه بصورت همزمان اثر حرارت و فشار را بر ویسکوزیته روغن در نظر می گیرد [3]. در مقام مقایسه با مثالی که قبلا در مورد معادله Barus مطرح شد، با در نظر گرفتن همان شرایط برای روغنی که قرار بود در فشار p=1GPa کار کند، نسبت ویسکوزیته حاصل از دو معادله 1 و 7 برابر

خواهد بود که اختلاف بزرگی را نشان می دهد [7].

هرچند اخیرا در مورد دقت معادله Roelands در فشارهای بیش از 5000bar شبهاتی برپایه مقایسه نتایج حاصل از پیش بینی ویسکوزیته روغن های مختلف بین مدل ریاضی پیشنهادی توسط Roelands و مدل حجم آزاد یا Free Volume مطرح شده است [10,11,12]، اما، در مقام نتیجه گیری می توان معادله 7 را در فشارهای بین 5000~10000bar و محدوده دمایی متعارف دقیق دانست.

4. معادله کَمِرون (Cameron):

این معادله که نتیجه پژوهش مشترک A. Cameron و P. S. Y. Chu است در سال 1962 انتشار یافت [3] و برای محاسبه ویسکوزیته روغن در فشارهای بسیار بالا مناسب است. صورت کلی این معادله نمایی ذیلا نشان داده شده است [3,8]:

دو پارامتر C و n در معادله 12 اعدادی ثابت هستند که C با معلوم بودن دما و با توسل به نمودار مندرج در شکل 1 قابل انتخاب و تعیین بوده و n نیز تقریبا برابر 16 فرض می شود.

شکل 1: نمودار مرجع تعیین عدد ثابت C برای معادله Cameron [3,8]

5. منابع و مآخذ

در نگارش این مقاله در رابطه با اثر فشار بر ویسکوزیته روغن، علاوه بر تجربیات و مشاهدات شخصی، از منابع زیر نیز بهره برداری شده است که فهرست کوتاهی از آنها جهت مطالعه بیشتر خوانندگان محترم در این حوزه به شرح زیر تقدیم شده است:

1. D.S. Viswanath, T.K. Ghosh, D.H.L. Prasad, N.V.K. Dutt, & K.Y. Rani, Viscosity of Liquids: Theory, Estimations, Experiment, & Data, Springer, 2007, pp1-14, 122-124, 135-136, 138-139;

2. T. Mang, W. Dresel (editors), Lubricants & Lubrication, 2nd ed., Wiley-VCH, 2007, pp23-28;

3. G.W. Stachowiak, A.W. Batchelor, Engineering Tribology, Butterworth-Heinemann, 2001, ISBN 0-7506-7304-4, pp13-21;

4. S. Wen, P. Huang, Principles of Tribology, 2nd ed., ISBN 9781119214922, Wiley, 2018, pp7-12;

5. M. Qiu, L. Chen, Y. Li, and J. Yan, Bearing Tribology: Principles and Applications, ISBN 978-3-662-53097-9, DOI 10.1007/978-3-662-53097-9, Springer, 2017, pp189-191;

6. D. Knežević, V. Savić, Mathematical Modeling of Changing of Dynamic Viscosity, as a Function of Temperature and Pressure, of Mineral Oils for Hydraulic Systems, FACTA UNIVERSITATIS (http://facta.junis.ni.ac.rs), Series: Mechanical Engineering, Vol. 4, No. 1, 2006, pp4, 27-34;

7. H. Rahnejat (Editor), Tribology and Dynamics of Engine and Powertrain: Fundamentals, Applications and Future Trends, Woodhead Publishing, ISBN 978-1-84569-993-2, 2010, pp134-136;

8. J. Briant, J. Denis, G. Parc, Rheological Properties of Lubricants, Institut Français du Pétrole, École Nationale Supérieur du Pétrole et des Moteurs, Éditions Technip, 1989, ISBN 2-7108-0564-2, pp89-99, 113-121;

9. H. Nauheimer, B. Bertsche, J. Ryborz, W. Novak, Automotive Transmissions: Fundamentals, Selection, Design, and Application, 2nd Ed., Springer, ISBN 978-3-642-16214-5, DOI 10.1007/978-3-642-16214-5, 2011, p438-439;

10. H. van Leeuwen, The determination of the pressure–viscosity coefficient of a lubricant through an accurate film thickness formula and accurate film thickness measurements, JET504, Proc. IMechE Vol. 223 Part J: J. Engineering Tribology, March 2009, DOI: 10.1243/13506501JET504;

11. S. Bair, Rheology and high-pressure models for quantitative elastohydrodynamics, JET506 © IMechE 2009, Proc. IMechE Vol. 223 Part J: J. Engineering Tribology, November 2008, DOI: 10.1243/13506501JET506;

12. D. L. Hogenboom, W. Webb, & J. A. Dixon, Viscosity of Several Liquid Hydrocarbons as a Function of Temperature, Pressure, and Free Volume, The Journal of Chemical Physics, Volume 46, No. 7, April 1967, http://dx.doi.org/10.1063/1.1841088.

مقدمه ای بر ادتیوهای روغن و گریس: بخش اول؛ آنتی اکسیدان ها

1. مقدمه

اکثر قریب به اتفاق کارشناسان و دست اندرکاران آنالیز روغن و موضوعات مرتبط با روانکاری و سوده شناسی در صنایع مختلف (بویژه نفت، گاز، پتروشیمی، سیمان، و فولاد) با روغن های پایه تشکیل دهنده روانکارهایی که با آنها سروکار دارند و مشخصات مهم آنها، اعم از ویسکوزیته، بخوبی آشنایی دارند. هرچند، داشتن دانش و معلومات کافی از گرید ویسکوزیته انواع روانکارهای مصرفی برای یک کارشناس روانکاری و آنالیز روغن لازم است، اما کافی نیست. آنچه که علاوه بر ویسکوزیته و رفتار حرارتی یک روانکار، به دست اندرکاران روانکاری و آنالیز روغن اطلاعات کافی برای تصمیم گیری در خصوص انتخاب یا معادلسازی یک روغن یا گریس را می بخشد، اطلاع از انواع ادتیو ها و نحوه عملکرد آنها در ساختار شیمیایی یک روانکار است [1]. اما، ادتیوها دقیقا چیستند؟

ادتیوها کامپاند شیمیایی ارگانیک یا غیرارگانیکی هستند که بشکل محلول یا ذرات جامد شناور در روغن حضور داشته [1] و بسته به نوع و کاربرد مورد انتظار از سیستم روغن، بین 0.1 تا 30 درصد حجمی آن را تشکیل می دهند (جدول 1) [1,2]. واضح است که ادتیوها برای اینکه در ساختار شیمیایی روانکار وارد شده و عملکرد خود را آغاز کنند، باید در روغن محلول باشند. از این رو، ساختار شیمیایی آنها باید از زنجیره هیدروکربنی با طول کافی برخوردار باشد. ادتیوهای روانکاری یا در بطن روغن کارآیی دارند (مانند انواع آنتی اکسیدان، دترجنت ها، و دیسپرسانت ها) یا بعنوان روکنشگر در سطح آن فعال هستند (مانند انواع ضد سایش، ممانعت کنندگان از خوردگی، و انواع EP) [5].

جدول 1: انواع ادتیوهای روغن به تفکیک کلاس عملکردی روغن و میزان حضور در هر سیستم روغن برحسب درصد حجمی

انواع متعددی از ادتیو ها برای انواع متفاوتی از روغن ها موجود است که هدف از آنها معمولا بر سه بخش است:

- بهبود خواص عملکردی روغن پایه؛

- پوشاندن عیوب ذاتی روغن پایه؛ و

- اضافه کردن برخی خواص و ویژگی ها به دامنه عملکردی سیستم روغن [1]

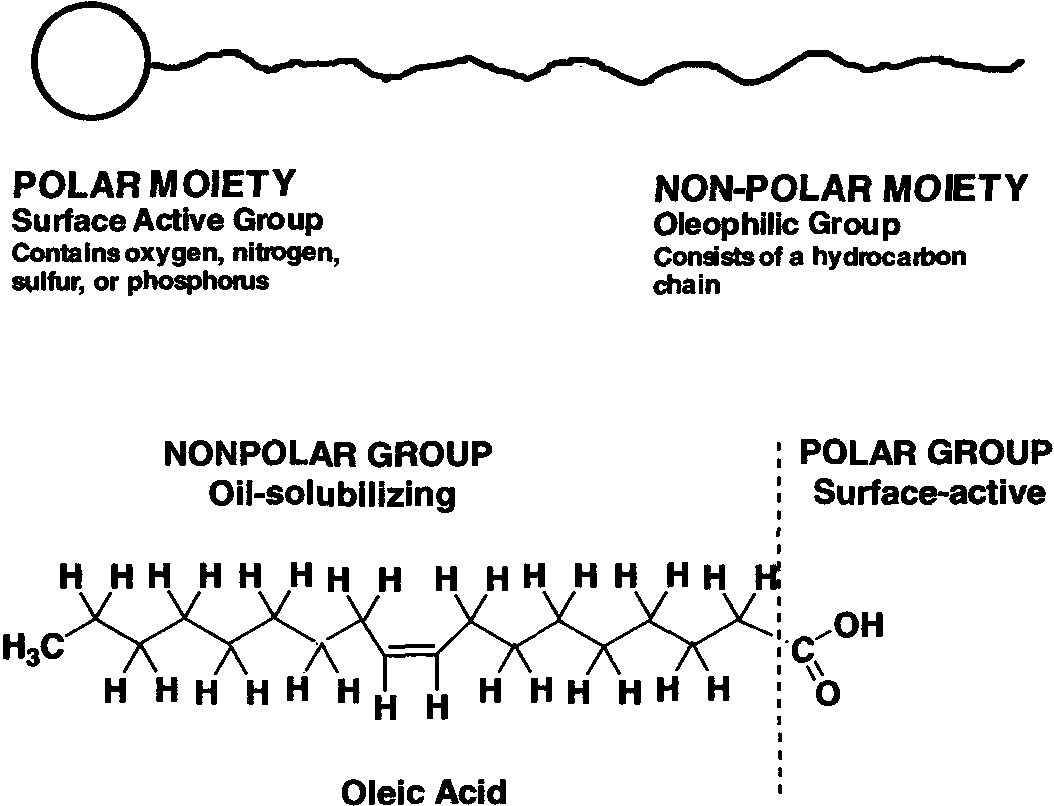

ادتیوها از نظر ساختار و رفتار شیمیایی در سیستم روغن به دو دسته قطبی و غیرقطبی تقسیم می شوند [1]. بیشتر ادتیوهای روغن، بجز تعدادی از بهبود دهنده های شاخص ویسکوزیته (VI) و ادتیوهای ضد انعقاد روغن، دارای ساختاری هیدروکربن دوست (الئوفیلیک) و قطبی هستند. ساختار های قطبی این دسته از افزودنی های شیمیایی معمولا دارای اکسیژن، ازت، سولفور، و فسفر هستند. شکل 1 تفاوت بین دو ساختار قطبی و غیرقطبی یک ملکول اسید اولئیک را نشان می دهد [5].

شکل 1: شماتیکی از تفاوت دو ساختار قطبی و غیرقطبی در ادتیوهای روغن [5]

قطبیت در ادتیوها بصورت توانایی ذاتی ملکول های تشکیل دهنده یک ادتیو در جذب مواد قطبی حاضر در سیستم روغن و در تماس با آنها بسوی خود است. این مواد قطبی می توانند شامل یک تکه اسفنج، یک تراشه فلزی، یک لکه لجن، قطره ای آب، یا حتی یک تراشه چوبی یا سلولزی باشند. چنین آلاینده هایی که از محیط کاری تجهیز وارد جریان روغن آن می شوند، توسط ادتیوهای قطبی جذب شده و تشکیل ذرات بزرگتر و سنگینی را می دهند که یا در نقاط سکون مدار روغنرسانی ته نشین می شوند یا توسط فیلترها از جریان روغن جدا می شوند. اما، این جذب آلاینده های قطبی و دفع آنها از جریان روغن با مکانیزم های مختلفی صورت می پذیرد که در این مقاله و از آن میان، به سه مکانیزم اشاره می شود: محاصره ذرات، تعلیق امولسیونی ذرات آبدار، و حائل سازی بین فلزی.

مقصود از محاصره ذرات آنست که ادتیو های قطبی (شامل خنثی ساز های فلزی، دترجت ها، و دیسپرسانت ها) به آلاینده ها چسبیده، آنها را کاملا احاطه کرده، و به تعبیری، ساندویچ می کنند. اینکار باعث می شود که ذرات آلاینده توانایی شناور بودن در جریان روغن را بتدریج از دست داده و در نزدیکترین نقطه فیلتراژ، فیلتر شده یا در یکی از نقاط سکون مدار روغنرسانی سر راه، ته نشین شده و بدین ترتیب، از جریان روغن جدا شوند. این مکانیزم که در روغن های موتوری رایجتر است، در بازه دمایی سرد تا متوسط رخ می دهد. تعلیق امولسیونی ذرات آبدار مکانیزمی است که مستلزم جذب متقابل ادتیوهای قطبی به میکروذرات آبدار یا هیدارته است. باقی داستان همانند مکانیزم قبلی است: تخلیه آب در مخزن روغن یا بقیه نقاط سکون مدار روغن؛ با این تفاوت که در اینجا ته نشینی اتفاق نمی افتد! بلکه آب بصورت فیلم یا لکه های پراکنده روی سطح روغن می ایستد. ادتیو هایی که با این مکانیزم از جریان روغن محافظت می کنند به گروه تعلیق سازهای امولسیونی شهرت دارند. حائل سازی بین فلزی بیشتر در روغنرسانی به پوسته داخلی گیربکس ها، فضای بین دندانه چرخدنده ها، برینگ ها، و شفت ها کاربرد داشته و شامل تشکیل لایه ای چکش خوار و غنی از ترکیبات قلیایی در فضای مابین دو سطح فلزی درگیر تبادل تنش، بمنظور جلوگیری از تماس مستقیم بین دو سطح فلزی و خوردگی است. این مکانیزم در بازه دمایی معمول تا داغ (یعنی بین 65~110°C) رخ داده و از جمله ادتیو هایی که با چنین مکانیزمی در سیستم روغن عمل می کنند می توان به گروه AW (با ZDDP بعنوان معروفترین عضو این گروه)، EP، اسید های چرب، و ممانعت کننده ها از خوردگی اشاره کرد. اما، همه آلاینده های حاضر در سیستم روغن و همراه با جریان روغن در مدار روغنرسانی قطبی نیستند و با مکانیزم فوق قابلیت جمع آوری و جداسازی از جریان روغن را ندارند. مثال هایی از چنین آلاینده های غیرقطبی عبارتند از واکس، تفلون، روغن مینرال (زمانی که با روغن سینتتیک تلفیق شود؛ مثلا در جایگزینی روغن مینرال قدیمی یک تجهیز با روغن سینتتیک جدید)، انواع چربی ها، مواد ضدآب، و هیدروفوبیک که در متن مقاله به مکانیزم های عملکردی بمنظور جداسازی این دسته از آلاینده های جریان روغن خواهیم پرداخت.

با این تفاسیر، طبیعی است نتیجه گیری کنیم که ادتیوهای قطبی به تدریج مصرف شده و از سیستم روغن خداحافظی خواهند کرد. این حقیقت باعث می شود که سیستم روغن جاری در مدار روغنرسانی یک تجهیز پس از گذشت یک مدت مشخص یا طی مسافتی معلوم از حضور این دسته از ادتیوها خالی شده و کارآیی خود را در دفع انواع آلاینده های قطبی از دست بدهد [1]. پدیده ای که با عنوان «فقر ادتیو» در ادبیات روانکاری و سوده شناسی معروف است.

هدف از این مقاله، معرفی انواع ادتیو های رایج در تولید انواع روغن و گریس های صنعتی است. بنحوی که هر کارشناس روانکاری بدون کوچکترین آشنایی با انواع ادتیوها و نقش آنها در ترکیب روغن یا گریس، قادر به شناخت کافی و انتخاب ادتیو یا پکیج ادتیوهای مناسب کار خود، پس از مطالعه دقیق این مقاله، باشد.

2. انواع ادتیو های روغن

از دیدگاه مهندسی شیمی، ادتیو های شیمیایی کامپاند های بسیار گرانقیمتی محسوب شده و سنتز و تولید آنها در مقیاس صنعتی به دانشی عمیق و فناوری بالایی نیاز دارد. در تولید یک سیستم روغن با یک روغن پایه، این ادتیو ها هستند که تعیین می کنند آن روغن در نهایت یک روغن توربینی خواهد شد یا روغن گیربکس یا.... . برای ایجاد یک ویژگی خاص به سیستم روغن، ادتیو های متنوعی در دسترس است. لذا، معیار های انتخاب ادتیو تنها عملکرد و کارآیی شیمیایی آنها نیست. بلکه، مواردی چون قیمت، کیفیت (مانند ماندگاری اثر، پایداری شیمیایی، سازگاری با دیگر ادتیو های حاضر در سیستم روغن و انحلال پذیری در روغن پایه)، و دسترسی نیز جز معیار های انتخاب محسوب می شوند. از دیدگاه عملکردی و بُرد شیمیایی (اصطلاحی است که در صنعت روغنسازی یاد گرفتم!)، برخی از ادتیو ها عملکردشان را در بدنه روغن انجام می دهند (مانند ادتیو های آنتی اکسیدان)، حال آنکه برخی دیگر از ادتیو ها در سطح روغن به بیشترین فعالیت خود می رسند و اصطلاحا روکنشگر هستند (مانند ادتیو های AW و...) [2].

در ذیل به هر یک از گروه های مختلف ادتیو های روغن به تفکیک پرداخته شده است:

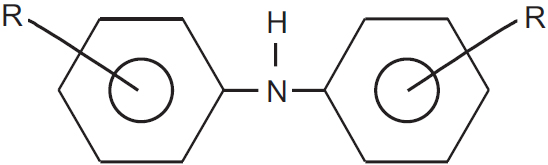

2.1 آنتی اکسیدان ها:

اصل بکارگیری آنتی اکسیدان ها برای ممانعت از اکسید شدن انواع روغن های صنعتی به اوایل قرن نوزدهم بازمی گردد. یکی از اولین ابداعاتی که در این زمینه مستند شده است، گرمایش روغن مینرال مخلوط با سولفور (گوگرد) بمنظور مقاوم سازی آن در برابر اکسیداسیون بود. اما، این روش بعدها کنار گذاشته شد. چراکه روغن غنی از سولفور برای آلیاژهای مس خورنده بود [3]. از دیدگاه فراوانی و رواج مصرف، ادتیوهای آنتی اکسیدان تقریبا در هر روانکاری یافت می شوند. بنابراین، تقریبا 60% ادتیوهای مصرفی در صنایع روغنسازی جهان به آنتی اکسیدان ها اختصاص دارد [5].

برای اکسیداسیون تعاریف متفاوتی در مهندسی مکانیک ارائه شده است که همگی کم و بیش به یک موضوع و پدیده اشاره دارند. در مباحث آنالیز روغن، اما، اکسیداسیون عبارتست از مورد حمله قرار گرفتن ضعیفترین اجزای حاضر در ساختار شیمیایی سیستم روغن توسط اکسیژن یا هوا.

پس، براساس این تعریف، اکسیداسیون در آنالیز روغن بصورت تاثیر پذیری هوا یا اکسیژن روی ضعیفترین بخش از زنجیره شیمیایی سیستم روغن تعریف می شود که هیچ محدودیت زمانی و حرارتی ندارد. در برخی دما های بالا، حرارت بعنوان یک عامل معین و تسریع کننده فرآیند اکسیداسیون ظاهر می شود. بطوریکه با افزایش دما (مطابق قانون آرنیوس) و در عین حال با حضور عواملی چون آب (ترکیبات هیدراته)، ذرات فلزی جدا شده در اثر فرسایش قطعات و شناور در جریان روغن، و گرد و غبار ناشی از آلودگی های محیطی، شاهد تسریع چند برابری اکسیداسیون در روغن خواهیم بود. اکسیداسیون، در نهایت، موجب تشکیل ترکیبات اسیدی (با اثر تخریبی ناشی از خوردگی روی قطعات فلزی و کهنه کنندگی برخی نافلزات) و لجن (بعنوان عاملی برای رسوبات سطحی و افزایش ویسکوزیته جریان روغن) خواهد شد. اینجاست که ترکیبات شیمیایی ممانعت کننده از اکسیداسیون وارد می شوند که هدف از آنها یک چیز است: افزایش عمر روغن. این ترکیبات شیمیایی، بزبان ساده، ادتیو های فداشونده ای هستند که بمرور و همزمان با ایفای نقش خود در ممانعت از تشکیل محصولات ناشی از اکسیداسیون و محافظت از روغن پایه از ساختار روغن حذف شده و تقریبا در همگی ترکیبات شیمیایی روغن ها و گریس های صنعتی یافت می شوند [2,3].

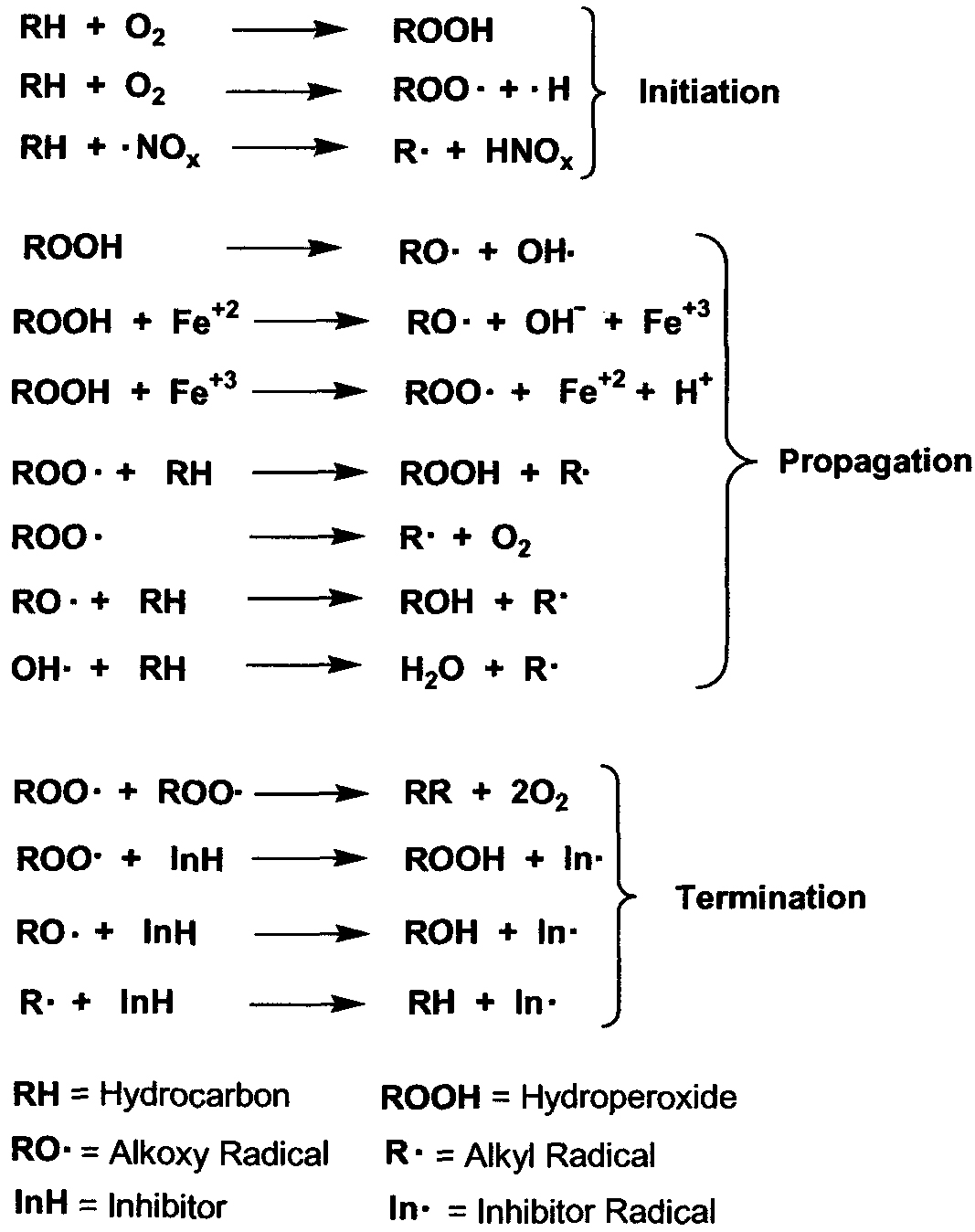

شماتیکی از مکانیزم اکسیداسیون سیستم روغن در شکل 2 نشان داده شده است.

شکل 2: شماتیکی از فرآیند اکسیداسیون در یک سیستم روغن [5]

در شکل 2، حرف R نماینده گروه های مختلف از زنجیره های هیدروکربنی تشکیل دهنده ساختار شیمیایی یک روغن است. فرآیند اکسیداسیون موجب تولید هیدروپروکسیدهایی خواهند شد که در دماهای بالا تا حدودی ناپایدارند. این ناپایداری موجب تشکیل رادیکال های آلکوکسی می شوند که دو مسیر را در طول فرآیند اکسیداسیون طی می کنند:

- واکنش با ملکول های هیدروکربن حاضر در سیستم روغن بمنظور تولید الکل؛ یا

- شرکت در یک واکنش زنجیره ای منجر به دو تولید کامپاند هیدروکربنی با وزن ملکولی سبکتر، یک کامپاند کربونیل که می تواند یک آلدهید یا کتون باشد؛ یا یک رادیکال آلکیل

با ادامه فرآیند اکسیداسیون، کامپاندهای آلدهیدی یا کتونیک محصولات متفاوتی تولید خواهند کرد که از آن میان می توان به انواع پلیمرها، اسید های ارگانیک، ترکیبات نامحلول در سیستم روغن، انواع رسوبات، و لجن اشاره کرد که اولین اثر خود را روی جریان روغن با افزایش ویسکوزیته آن نشان می دهند [4,5,6]. اما، همه روغن های صنعتی چنین رفتاری از خود نشان نمی دهند. بعنوان مثال، در روغن های سینتتیک گروه PAG، بدلیل تجزیه زنجیره های پلیمری شرکت کننده در ساختار پلی آلکیل گلیکول طی فرآیند پیرسازی ناشی از اکسیداسیون، شاهد کاهش ویسکوزیته هستیم [4]. از این رو، می توان آغاز وقوع اکسیداسیون و روند پیشرفت آن را می توان با ابزارهایی چون اندازه گیری ویسکوزیته، آزمون FTIR بمنظور اندازه گیری حضور کامپاندهای کربونیل دار، یا با اندازه گیری عدد اسیدی روغن تشخیص داد [6].

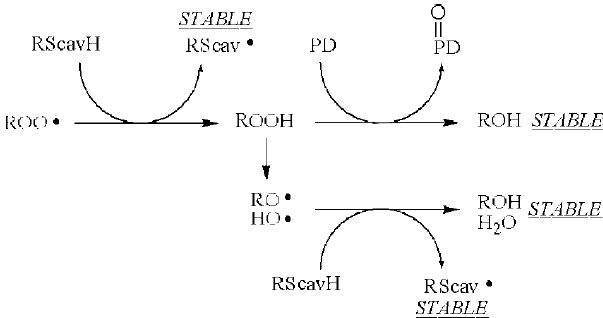

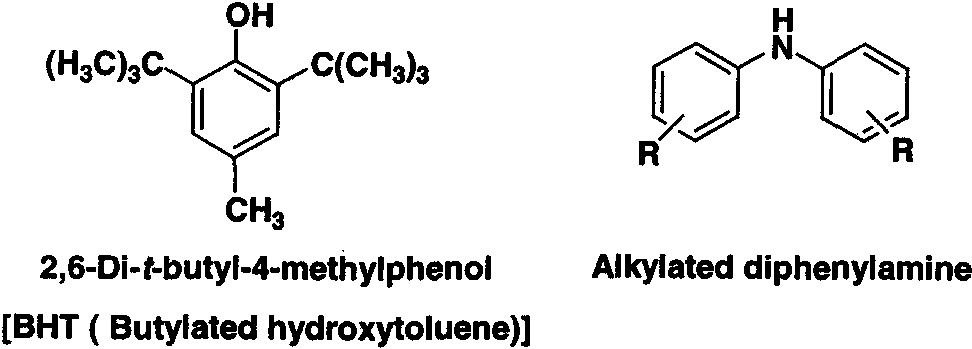

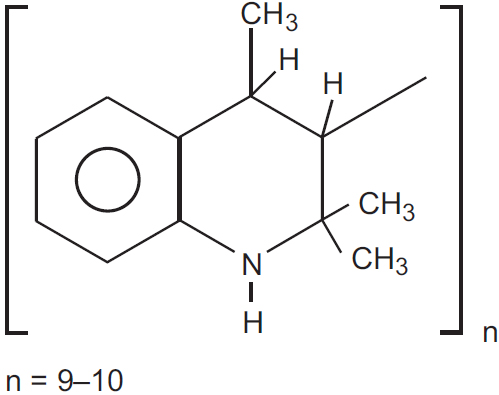

از دیدگاه ساختار شیمیایی و نحوه عملکرد (شکل 3 را ببینید)، ادتیوهای آنتی اکسیدان به دو گروه اولیه و ثانویه تقسیم می شوند:

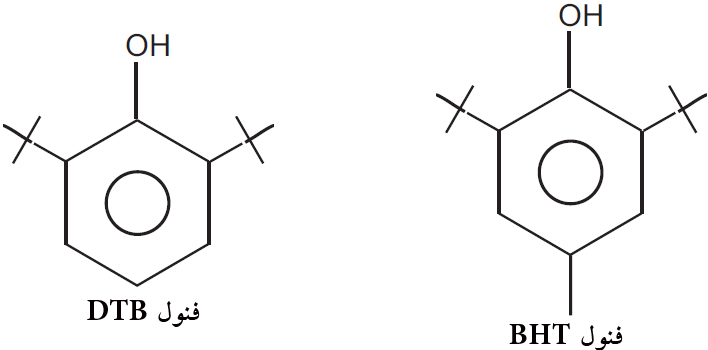

گروه آنتی اکسیدان های اولیه شامل بازدارنده های رادیکال هستند که انواع فنولیک و دی فنیل آمین های آلکیل دار رایجترین آنها محسوب می شوند. گروه ثانویه نیز دربرگیرنده جداسازهای پروکسیدی است که از میان آنها می توان به کامپاندهای سولفور/فسفردار و ارگانومولیبدن ها اشاره کرد [4,6].

شکل 3: شماتیکی از مکانیزم عملکردی ادتیوهای آنتی اکسیدان اولیه (RScav) و ثانویه (PD) در یک سیستم روغن [6]

همانطور که در شکل 3 مشهود است، وظیفه بازدارنده های رادیکال (RScav ها) آنست که در واکنش دهی با عوامل اکسیدساز از ملکول های تشکیل دهنده روغن سبقت جسته و با این مکانیزم فداشوندگی، به تدریج، روند اکسیداسیون سیستم روغن را کند سازند [4]. ساختار شماتیک بازدارنده های رادیکال در شکل 4 نشان داده شده است [5].

شکل 4: نمای شماتیکی از ساختار شیمیایی انواع ادتیوهای آنتی اکسیدان اولیه (RScav) [5]

جداسازهای پروکسیدی (PD ها)، اما، به گونه دیگری عمل می کنند. آنها هیدروپروکسیدها را به محصولاتی غیررادیکال تبدیل کرده و بدین ترتیب زنجیره واکنشی اکسیداسیون را از هم می گسلند [4]. ساختار شماتیک انواع این ادتیوها نیز در شکل 5 نشان داده شده است [5].

شکل 5: نمای شماتیکی از ساختار شیمیایی انواع ادتیوهای آنتی اکسیدان ثانویه (PD) [5]

در ذیل به رایج ترین ادتیوهای آنتی اکسیدان فهرست شده است که خواص و مشخصات هر یک به تفکیک در بخش های مختص به هر کدام تشریح خواهد شد:

- کامپاندهای سولفوردار

- کامپاندهای فسفردار

- کامپاندهای سولفور-فسفر دار

- آروماتیک آمین ها

- کامپاندهای فنولیک

- کامپاندهای مس دار

- کامپاندهای بور دار

- سایر کامپاندهای فلزدار

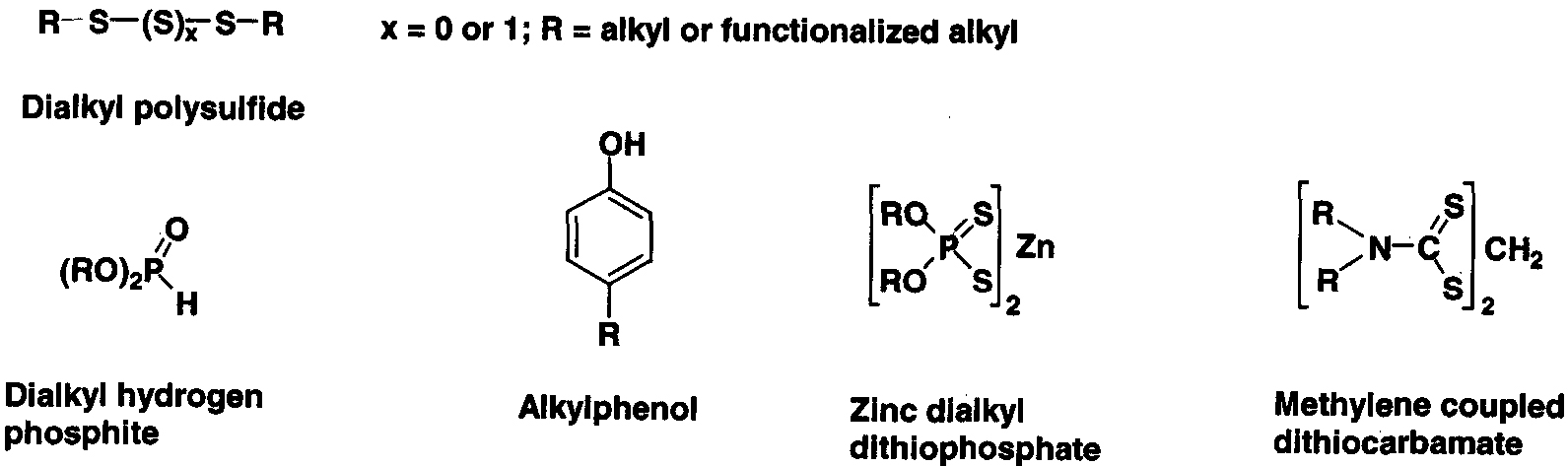

اما، از کجا می توان فهمید که آنتی اکسیدان های حاضر در ساختار یک روغن کار خود را بدرستی انجام می دهند؟ پاسخ به این سوال در انجام یکسری آزمون نهفته است که بمنظور تعیین کارآیی ادتیوهای آنتی اکسیدان در سیستم انواع روغن در استانداردهای مختلف تهیه و تدوین شده است که همگی پایداری سیستم روغن در برابر اکسیداسیون در شرایط آزمایشگاهی را هدف گرفته و مهمترین آنها در جدول 2 خلاصه شده است:

جدول 2: مهمترین تست های سنجش عملکرد ادتیوهای آنتی اکسیدان در انواع روانکارها

علاوه بر موارد مندرج در جدول 2، آزمون های دیگری نیز در استاندارد های متفاوت تدوین شده اند که بنا به توافق با کارفرما و آزمایشگاه قابل سفارشند و از آن میان می توان به موارد زیر اشاره کرد [5]:

- استاندارد IP-306 (مناسب برای روغن های پایه، نتایج آزمون با معیار TOP بیان می شود) [9]؛

- استاندارد DIN 51554 (معروف به آزمون Baader که برای انواع روغن های هیدرولیک مینرال، گیاهی، و سینتتیک استر مناسب است) [9]؛

- آزمون CRC L-38 (که تمایل به خورندگی برینگ ها در روغن های موتوری را هدف می گیرد)؛

- آزمون CRC L-60-1 (مناسب برای روغن های گیربکسی)؛

- استاندارد ASTM D4310 (که تمایل به تشکیل لجن و خورندگی در روغن های توربین بخار و هیدرولیک مینرال را هدف می گیرد) [9,10]؛

- استاندارد ASTM D7873 (که تمایل به تشکیل رسوبات نامحلول در روغن های توربین بخار و توربین گاز منجر به تشکیل لجن ناشی از اکسیداسیون را هدف می گیرد) [9,11]؛

- استاندارد GOST 958 (که تمایل به تشکیل رسوب ناشی از شوک حرارتی را هدف می گیرد) [12]؛

- استاندارد ASTM D5846 [9] (که تعداد ساعات عمر اکسیداسیونی روغن های هیدرولیک، توربین بخار، و توربین گاز را هدف می گیرد) [13]؛

- استاندارد ASTM D6514 [9] (که مقاومت به اکسیداسیون و تمایل به تشکیل رسوبات در دماهای بالا را در روغن های مینرال توربین بخار و گاز را هدف می گیرد) [14]؛

- استاندارد ASTM D4636 [9] (که مقاومت انواع مینرال و سینتتیک روغن های هیدرولیک و موتورهای توربینی هوایی را نسبت به اکسیداسیون و خورندگی قطعات فلزی مختلف را هدف می گیرد) [15]؛

- استاندارد DIN 51506 (که از طریق دو تست اکسیداسیون داغ در دمای 200°C و اندازه گیری کربن باقی مانده از تقطیر، مقاومت به اکسیداسیون روغن های کمپرسور پیستونی را هدف می گیرد) [9]؛

- استاندارد ASTM D2070 [9] (که تمایل به تشکیل لجن در اثر اکسیداسیون داغ روغن های هیدرولیک مینرال را هدف می گیرد) [16]؛

- استاندارد ASTM D2893 [9] (که تمایل به افزایش ویسکوزیته سینماتیک روغن های گیربکسی در اثر اکسیداسیون داغ را هدف می گیرد) [17]؛

- استاندارد ASTM D5763 [9] (که تمایل به تشکیل لجن، افزایش ویسکوزیته سینماتیک، و کاهش وزن انواع روغن های گیربکسی حاوی ادتیو های EP یا بدون آنها را در اثر واکنش های اکسیداسیونی در دماهای بالا را هدف می گیرد) [18]

بدین ترتیب، و با مشخص شدن انواع تست های رایج در زمینه شناخت تاثیر انواع آنتی اکسیدان ها روی سیستم های مختلف روغن، به تشریح مشخصات عملکردی و ساختاری هر یک از گروه های زیرمجموعه ادتیوهای آنتی اکسیدان می پردازیم.

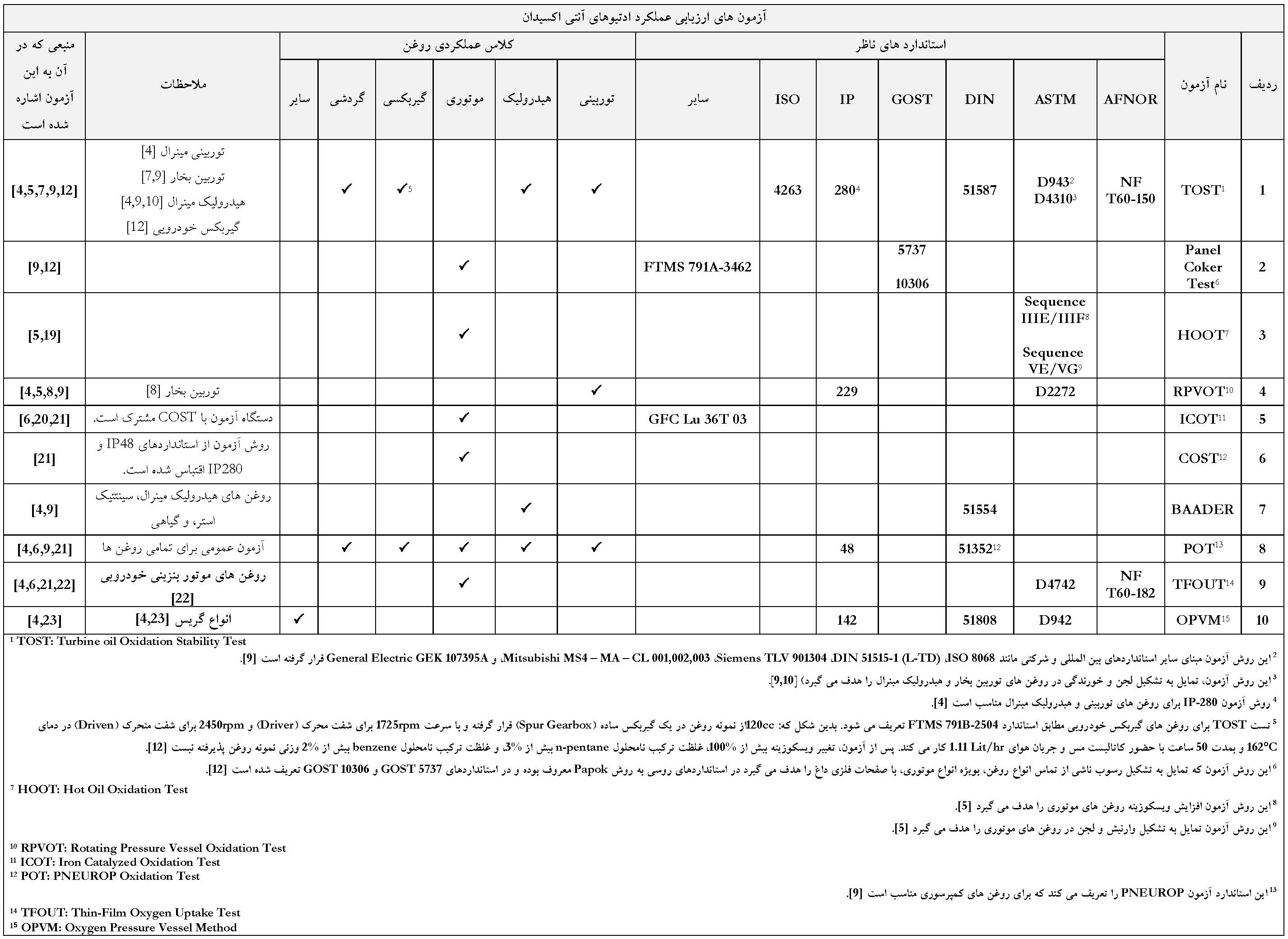

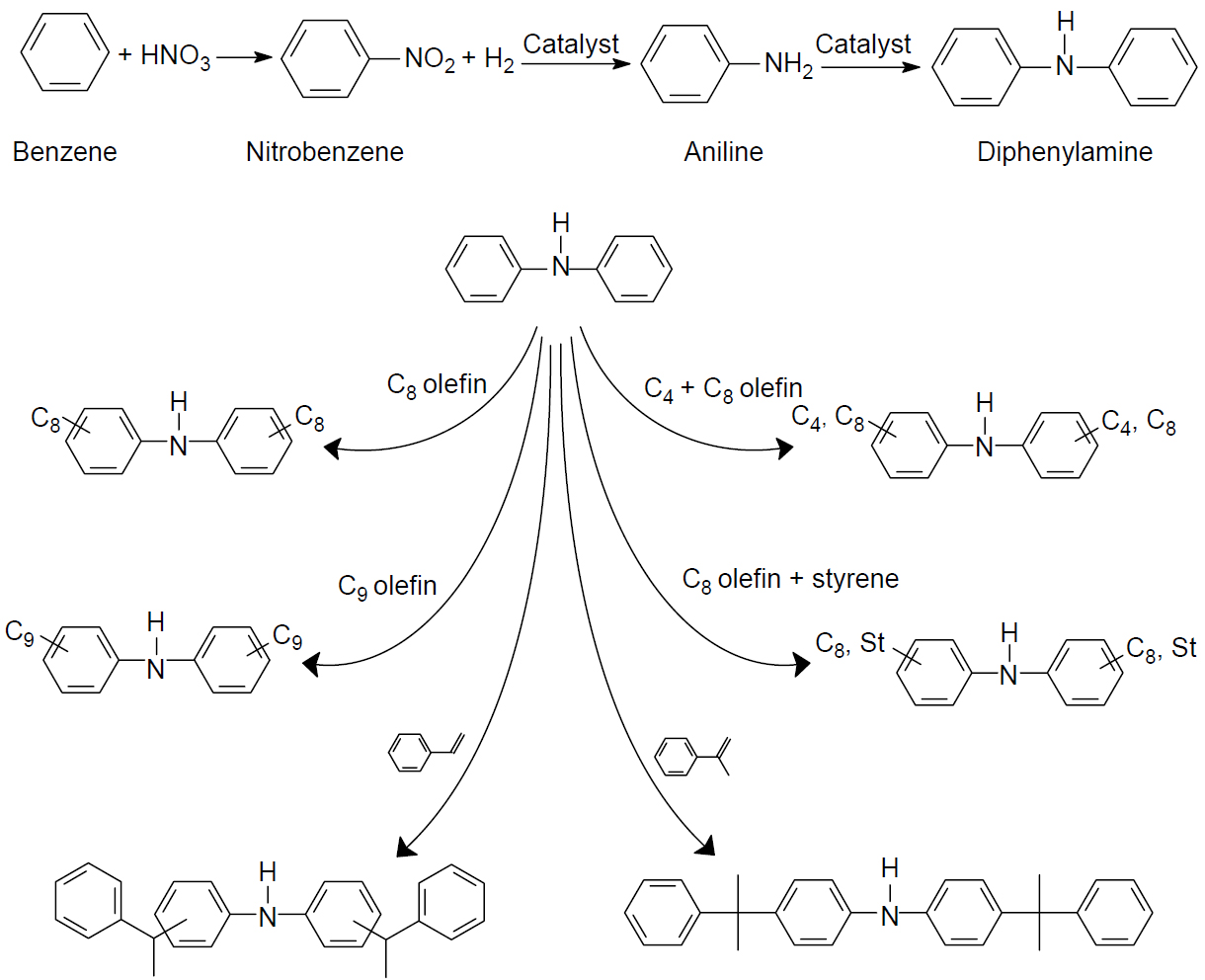

2.1.1 کامپاندهای سولفوردار:

ساختار شماتیک انواع کامپاندهای سولفوردار در شکل 4 نشان داده شده است. در نظر داشته باشید که کامپاندهای صنعتی می توانند از موارد نشان داده شده در شکل 6 بسیار پیچیده تر باشند [3].

شکل 6: شماتیکی از ساختارهای شیمیایی رایج برای کامپاند های سولفوردار [3]

سولفید های آروماتیک کلاس دیگری از ادتیوهای سولفوردار هستند که برای مقاصدی چون آنتی اکسیدان و ممانعت کننده از خوردگی در سیستم های روغن مورد بهره برداری قرار گرفته و از جمله ساده ترین ترکیبات آنها می توان به دی بنزیل سولفید و دیگزیلیل دی سولفید اشاره کرد. نسبت به اینها، آلکیل فنول ها (موسوم به ارگانوسولفور ها در برخی منابع مهندسی [4]) از ساختار شیمیایی پیچیده تری برخوردار بوده و می توانند در انواع مونو-، دی-بوتیل، -آمیل، یا -اُکتیل فنول در واکنش با مونو- یا دیکلرید سولفور بکار گرفته شوند تا کامپاندهای مونو- یا دی سولفید را بدست دهند. در کل، آلکیل فنول سولفید ها عملکرد آنتی اکسیدانی بسیار خوبی در بسیاری از انواع روانکارهای صنعتی از خود به نمایش گذارده اند. بعنوان نمونه، مونو- و دی آلکیل دی فنیل سولفیدها برای روانکارهایی که در دماهای بالا کار می کنند، مخصوصا در مورد انواعی که از روغن های پایه گروه PAO، دی استر، و پلی اُل استر تشکیل شده اند، عملکرد آنتی اکسیدانی مثال زدنی دارند.

از آنسو، کامپاندهای هتروسیکلیک را داریم که با سولفوردار کردن ترکیباتی چون نوربورنن، 5-وینیل نوربورنن دی سیکلوپنتادین، یا متیل سیکلو پنتادین دیمر بدست آمده و علاوه بر خواص آنتی اکسیدانی، قادر به عملکرد بعنوان ادتیوهای گروه EP نیز هستند. بعنوان مثال، می توان به کامپاندهای هتروسیکلیکی مانند n-آلکیل 2-تیازولین دی سولفید در ترکیب با زینک دی آلکیل دی تیوفسفات (معروف به ZDDP و یکی از معروفترین ادتیوهای گروه اولیه یا RScav ها [4]) اشاره کرد که در روغن های موتوری بهترین کارآیی را در تست های آزمایشگاهی نشان داده اند. در زمینه روغن های گیربکس اتوماتیک خودرویی نیز کامپاندهای هتروسیکلیک سولفور و اکسیژن داری استخراج شده اند که عملکرد آنتی اکسیدانی عالی داشته اند [3].

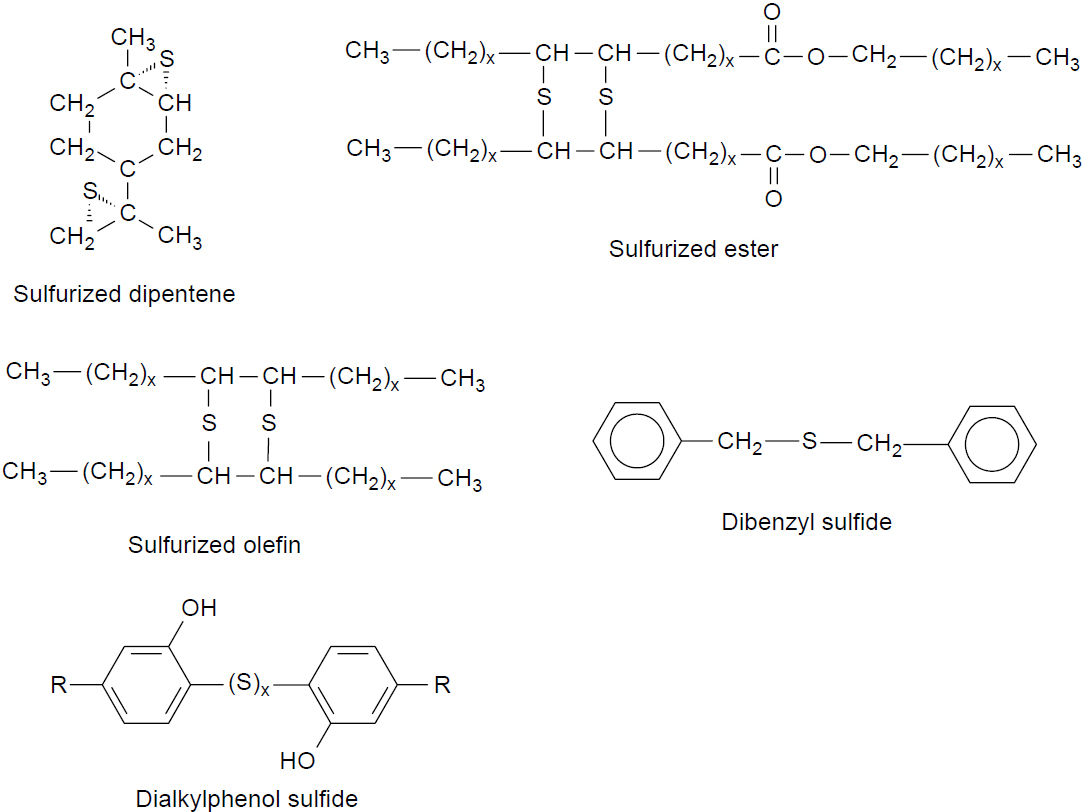

از دیگر کامپاندهای سولفوردار رایج در گروه آنتی اکسیدان ها می توان به سولفور-نیتروژن دار ها اشاره کرد که بیشتر با عنوان شیمیایی دی تیوکاربامات شناخته می شوند. این ترکیبات شیمیایی از دیدگاه مکانیزم عملکردی در گروه ثانویه (PDها) ادتیوهای سولفوردار قرار می گیرند [4]. دی تیوکاربامات ها در دهه 40 قرن بیستم برای اولین بار بعنوان سموم ضدآفت کشاورزی معرفی شدند و کاربرد آنها در جایگاه ادتیوهای آنتی اکسیدان برای انواع روانکار تا اواسط دهه 60 مغفول ماند. امروزه، اما، دی تیوکاربامات ها به یکی از پرکاربردترین کامپاندهای سولفور-نیتروژن دار در زمینه تولید انواع روغن های صنعتی بعنوان ادتیوهای آنتی اکسیدان، ضدسایش، و ضد خوردگی بدل شده اند.

از دیدگاه کامپاندسازی، بسته به نوع ترکیبی که می تواند با هسته دی تیوکاربامات انجام شود، دو دسته کامپاند سولفور-نیتروژن دار می تواند تشکیل شود: بی خاکستر و فلزی.

از بارزترین مثال هایی که در مورد نوع بی خاکستر کامپاندهای سولفور-نیتروژن دار قابل ارائه باشد، می توان به متیلن بیس (دی آلکیل دی تیوکاربامات) [3,4,12] و دی تیوکاربامات استرها [3] اشاره کرد که ساختار شیمیایی عمومی آنها در شکل 7 نشان داده شده است. این دو کامپاند بی خاکستر در ترکیب با کامپاندهای دی فنیل آمین های آلکالین دار (معروف به ADPA) و انواع ارگانومولیبدن برای کنترل رسوبات جریان روغن ناشی از کار در دماهای بالا عملکرد خوبی دارند.

شکل 7: شماتیکی از ساختارهای شیمیایی عمومی برای کامپاند های بی خاکستر سولفور-نیتروژن دار [3]

بطور اخص، متیلن بیس (دی آلکیل دی تیوکاربامات) در بهبود خواص آنتی اکسیدانی روغن های موتوری کم فسفر (با زیر 0.1 درصد وزنی فسفر) کاربرد دارد. در عین حال، این کامپاند بعنوان جایگزینی برای ترکیبات فسفردار در روغن های توربین گازی هوایی استفاده می شوند.

از دیگر انواع ادتیوهای سولفور-نیتروژن دار بی خاکستر می توان به تیادیازول ها اشاره کرد که (با شکل ساختاری مونومر و دیمر) در روغن های موتوری و در ترکیب با ادتیوهای ADPA به افزایش توان مقابله با اکسیداسیون دماهای بالا منجر می شوند. این بهبود رفتار در برابر اکسیداسیون در گریس های لیتیومی حاوی این دسته از ادتیوها نیز قابل مشاهده است [3]. از دیگر کاربردهای تیادیازول ها می توان به انواع سیستم های روغن گیربکسی اشاره کرد. هرچند، این ادتیوها در روغن های توربینی، هیدرولیک، و انواع روغن های مخصوص گیربکس های اتوماتیک نیز صاحب کاربرد محسوب می شوند [12].

خانواده فنوتیازین ها نیز از دیرباز در زمینه مقاوم سازی ساختار شیمیایی روغن های هوایی در برابر اکسیداسیون صاحب کاربرد بوده اند. البته در سال های اخیر، ترکیب فنوتیازین ها با آمین های آروماتیک منجر به تولید ادتیوهای چندکاره ای شده است که می توانند همزمان در نقش آنتی اکسیدان، ضد سایش، و بهبود دهنده VI در انواع روانکار های صنعتی بکار گرفته شوند.

دی آمین سولفیدها (با احتساب دی آمین پلی سولفیدها) نیز آخرین دسته ای از انواع بی خاکستر ادتیو های سولفور-نیتروژن داری هستن که در این مقاله مورد اشاره قرار می گیرند. این دسته از ادتیوها، در ترکیب با یون های مس محلول در روغن، کنترل موثری روی اکسیداسیون انواع روانکار برقرار می کنند. توانمندی برتر این ادتیوها در قیاس با ZDDP بمنظور کنترل روند کاهش ویسکوزیته روغن های موتوری در دماهای کاری بالا بررسی شده و به اثبات رسیده است.

کامپاندهای فلزی سولفور-نیتروژن دار می توانند از طریق پیوند بین یون های فلزی مانند روی (Zn)، مس (Cu)، سرب (Pb)، آنتیموان (Sb)، بیسموت (Bi)، و مولیبدن (Mo) با هسته دی تیوکاربامات تولید شوند. کارآیی این کامپاند ها در نقش ادتیوهای آنتی اکسیدان و ضدسایشی در انواع روغن ثابت شده است که از آن میان، انواع مولیبدن دار صاحب بیشترین کاربرد در روغن های موتوری هستند. البته کاربرد این ادتیو دارای محدویت هایی نیز هست. بدین ترتیب که در روانکارهایی که کمتر از 3% وزنی ترکیبات آروماتیک و کمتر از 50ppm سولفور و ازت در ساختار خود داشته باشند، استفاده از ادتیو های دی تیوکاربامات مولیبدن دار و ADPA با محدویت مواجه است. از طرف دیگر، بهره گیری از پکیج ادتیوهای دی آلکیل دی تیوکاربامات مولیبدن و انواع HP (بعنوان دو گروه زیرمجموعه کامپاندهای سولفوردار) در روغن هایی با بیش از 45% وزنی ساختار تک یا دو حلقه ای نفتن و کمتر از 50ppm سولفور و ازت در ساختار شیمیایی خود توصیه نمی شود [3]. اما، در کنار این محدودیت ها، کامپاندهای فلزی دی تیوکاربامات ها (بیشتر Zn)، از کارآیی خوبی در زمینه کنترل فرآیند اکسیداسیون و ممانعت از خوردگی، بویژه در برینگ های نقره دار، برخوردارند. براساس تحقیقات انجام شده، کارآیی این دسته از ادتیوهای سولفور-نیتروژن دار از ZDDP بیشتر بوده و سقف حرارتی عملکرد آنها نیز 50 تا 60°C بالاتر است [12].