دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیاثر دما بر ویسکوزیته روغن

با درود و پاسداشت (احترام) به تمامی خوانندگان و مخاطبین محترم این وبلاگ مهندسی، موضوعی که در این مقاله قصد پرداختن بدان را داریم قبلا در متن پستی با عنوان «داغ شدن برینگ ها» مورد اشاره قرار گرفته بود و آن چیزی نیست جز بررسی اثرات دما بر ویسکوزیته یک روغن. نگارش این مقاله و جمع آوری منابع آن حدود 6 سال طول کشیده است و در سه نسخه تدوین شده است: نسخه وبلاگ، نسخه نشریه داخلی، و نسخه نشریات خارجی.

نسخه نشریه داخلی این مقاله در نشریه «نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی»، شماره های 24، 25، و 26 به چاپ رسیده است.

تصویر فوق مربوط به بخش دوم این مقاله است.

قبل از مطالعه این مقاله، خوانندگان و مخاطبین محترم وبلاگ در جریان باشند که نسخه پیش رو، نسخه وبلاگ است و در آن تمامی معادلات و روابط ریاضی و برخی اطلاعات مرتبط با نحوه ارتباط بین متغیرهای فیزیکی حذف و متن مقاله خلاصه شده است. از مخاطبینی که علاقمند به مطالعه متن کامل این مقاله هستند، دعوت می شود با نشریه «نگهداری و تعمیرات در صنایع نفت، گاز، و پتروشیمی» به آدرس وبسایت http://www.netsanews.ir تماس حاصل فرمایند.

1. مقدمه

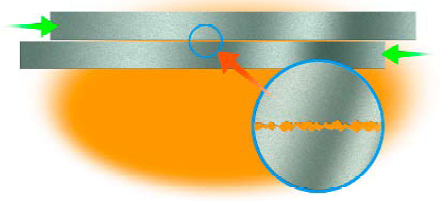

به عقیده قاطبه مهندسین شاغل یا دست اندرکار در حوزه روانکاری، ویسکوزیته روغن مهمترین عاملی است که خواص عملکردی یک سیستم روغن را می توان با آن به نمایش درآورد یا راجع بدان صحبت کرد. اما، چرا ویسکوزیته اینقدر مهم است؟ قبلا در همین وبلاگ گفته ایم که وظیفه فیلم روغن ایجاد فاصله ایمن بین دو سطح فلزی درگیر تبادل تنش است. این فاصله ایمن چیزی است که با ضخامت فیلم روغن شناخته می شود و مقدار این ضخامت با ویسکوزیته روغن رابطه مستقیم دارد.

شکل 1: شماتیکی از فیلم روغن بین دو سطح فلزی در حال حرکت [1]

حال، وقتی که ویسکوزیته فیلم روغن کمتر یا بیشتر از مقدار لازم باشد، شرایطی برای تجهیز رخ می دهد که اصطلاحا با عناوینی چون روغنرسانی ناکافی (insufficient lubrication) یا کمبود روغن (oil starvation) در منابع مختلف شناخته می شود. اما، فارغ از تعدد اسامی، نتیجه این پدیده یکی است: افزایش اصطکاک، سایش، و حرارت. شکل های 2 و 3 را ببینید.

شکل 2: نمونه ای از ایراد صدمه به رینگ داخلی یک رولربرینگ کروی ناشی از روغنرسانی ناکافی [1]

شکل 3: نمونه ای از ایراد صدمه به رولر های یک برینگ در اثر کمبود روغن [1]

اما، خبر خوب اینست که می توان از صدماتی که در شکل های 2 و 3 نشان داده شده است با تشخیص زودهنگام اشکال در ویسکوزیته فیلم روغن و بکارگیری اقدام اصلاحی مناسب پیشگیری کرد.

ویسکوزیته یکی از آزمون های اصلی و اجباری در آنالیز روغن تجهیزات در حال کار محسوب شده و هرگونه تغییر قابل توجه در مقدار آن باید مورد توجه کارشناس آنالیز روغن قرار گرفته و تدابیر لازم برای جبران آن اتخاذ شود. این اهمیت از آنجا نشات می گیرد که هرگونه تغییر قابل توجه (کاهش یا افزایش) در ویسکوزیته یک سیستم روغن می توان نشانه ای دال بر فساد روغن، آلودگی روغن به آلاینده های محیطی مانند گرد و غبار، سوخت، هوا، یا آب باشد [1]. از سوی دیگر، موتور هایی که باندازه کافی گرم نشده و روغن جاری در مدار روغنرسانی آنها با ویسکوزیته ای بالاتر از مقدار لازم جریان پیدا کند، اصطکاک و سروصدای بیشتری حین کار را تجربه می کنند. در همین راستا، افزایش بیش از حد حرارت و در نتیجه آن، نازک شدن فیلم روغن در برینگ ها می تواند موجب نشت روغن بیش از مقداری شود که پمپ روغن قادر به تغذیه مدار است [37]. پدیده ای که با عنوان روغنریزی در موتورهای درونسوز معروف است، بویژه در دورهای کاری و دماهای عملکردی بالا.

اما، ویسکوزیته چیست؟ این سوالی است که در بخش بعدی این مقاله بدان پاسخ خواهیم داد.

2. ویسکوزیته چیست؟

بنا به تعریف، ویسکوزیته روغن عبارتست از میزان مقاومت داخلی لایه های تشکیل دهنده فیلم آن روغن در برابر نیروی لازم برای جریان یافتن یا اعمال تنش برشی در یک دمای خاص [1,2,3,7,8,13]. البته، علاوه بر دما، ویسکوزیته تابعی از فشار نیز هست. اما، از آنجا که عبارت فشار در انواع روغن تاثیر اندک و قابل صرفنظر روی ویسکوزیته دارد، در این مقاله ویسکوزیته روغن ها اصولا تابعی از درجه حرارت در نظر گرفته می شود و تنها اشاره ای کوتاه به ارتباط ویسکوزیته روغن به فشار آن خواهد شد [3,8]. تعبیر دیگری که در این زمینه وجود دارد، ویسکوزیته را بصورت نیروی پسا (Drag Force) در برابر نیرو یا انرژی اعمال شده به توده روغن از خارج دانسته و بر همین اساس، ویسکوزیته را بخشی از خواص اصطکاکی یک روغن فرض می کند [3]. بطورکلی، دو راه برای اندازه گیری ویسکوزیته و بیان آن در ادبیات مهندسی وجود دارد: ویسکوزیته دینامیک (یا ویسکوزیته مطلق) و ویسکوزیته سینماتیک [1,2,3,7].

2.1 ویسکوزیته دینامیک (مطلق)

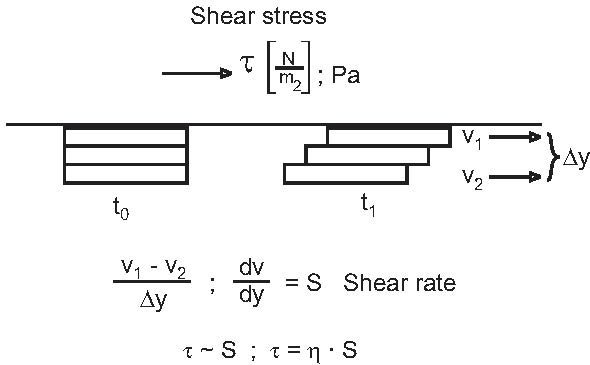

اگر در مقیاس ملکولی، فیلم روغن را بصورت لایه هایی موازی و برهم نشانده فرض کنیم، با اعمال تنش برشی به این حجم لایه لایه، هر از این لایه ها به نوبه خود نسبت به تنش برشی وارده واکنش نشان داده و در جهت اعمال تنش، حرکت کرده و جابجا می شوند (شکل 4 را ببینید). در این میان، لایه های فوقانی نسبت به همتایان زیرین خود حرکت سریعتری دارند که این سرعت بیشتر در واکنش به اعمال تنش از مقاومت ملکول های واقع در فصل مشترک بین لایه های زیرین در اثر جاذبه بین ملکولی نشات می گیرد. این نیروهای بین ملکولی که بصورت نیروی پسا در برابر اعمال تنش برشی یا مقاومت لایه های درونی فیلم روغن به جابجایی در اثر اعمال نیرو نمود پیدا می کنند را ویسکوزیته دینامیک یا مطلق می نامند. زمانیکه در میزان جابجایی لایه های مختلف در یک زمان واحد اختلاف وجود داشته باشد، بنابراین، می توان نتیجه گرفت که سرعت حرکت بین لایه های گوناگون نیز (بعنوان یک سرعت خطی) متفاوت است. این سرعت خطی را نرخ برش یا Shear Rate می نامند که با حرف S نشان داده شده و در واحد متر بر ثانیه (بعنوان یک واحد معمول برای بیان سرعت خطی اجسام) یا m/s بیان می گردد. از آنجا که گرادیان این سرعت متناسب با بزرگی تنش برشی (τ) وارده به لایه های تشکیل دهنده فیلم روغن است، بنابراین نسبت مستقیم بین این دو مقیاس که با η بیان می شود را ویسکوزیته دینامیک یا مطلق می نامیم که با واحد اندازه گیری پاسکال-ثانیه یا پواز (Pa.s or Poise) بیان می شود. دیمانسیون این واحد اندازه گیری و نحوه ارتباط ریاضی بین سرعت خطی لایه های روغن و تنش برشی وارده بر آنها در شکل 5 نشان داده شده است[8]:

شکل 4: شماتیکی از تعریف ویسکوزیته دینامیک یا مطلق [8]

شکل 5: تعریف ریاضی و دیمانسیون ویسکوزیته دینامیک یا مطلق یک روغن [8]

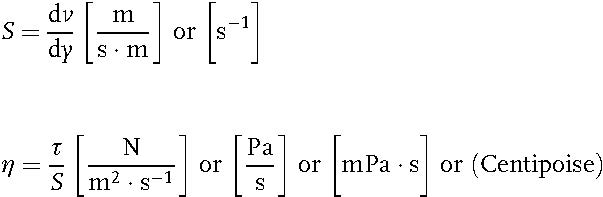

ویسکوزیته دینامیک یا مطلق با تکیه بر اندازه گیری مقاومت توده روغن به جریان یافتن در اثر اعمال نیرویی خارجی و تحت کنترل (مانند فشار اعمال شده از طرف یک پمپ، جریانی از هوای تحت فشار، یا...) یا نیروی ناشی از حرکت یک جسم جامد به درون توده روغن (مانند یک پیستون متصل به یک محور صلب) بمنظور راندن توده روغن به درون یک لوله مویین (تعریف شده در استاندارد ASTM D4624) سنجیده می شود. ورود جریان روغن به درون لوله مویین تولید اختلاف فشار (ΔP) می نماید که رابطه آن با میزان نیروی خارجی اعمال شده F از طریق معادله پوازُی (Poiseuille’s equation) تعبیر می شود (شکل 6) [2,3]. بدین ترتیب، ویسکوزیته دینامیک یا مطلق یک روغن به نوع آن روغن ارتباطی ندارد. بلکه، به رژیم جریان آن روغن و دمای جریان روغن وابسته است.

شکل 6: شماتیکی از لوله مویین ویسکومتری دینامیک (معادله پوازُی) [3]

حال به معرفی دستگاه اندازه گیری این مشخصه مکانیکی روغن می پردازیم.

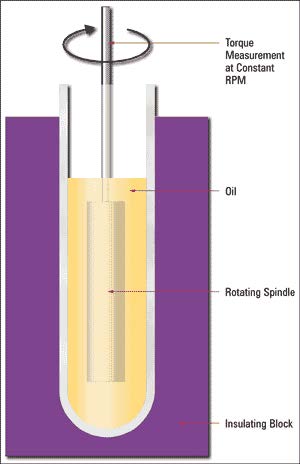

یکی از رایجترین روش های اندازه گیری ویسکوزیته دینامیک، روش ویسکومتری دوار (Rotary Viscometer) معروف به روش بروکفیلد (Brookfield Viscometer) است که در استاندارد ASTM D2893 تعریف شده است. شکل 7 را ببینید [1,2].

شکل 7: شماتیکی از ویسکومتر دوار (بروکفیلد) تعریف شده در استاندارد ASTM D2893 [1,2]

ویسکومتر بروکفیلد یکی از رایجترین ادوات اندازه گیری ویسکوزیته دینامیک انواع روغن و گریس ها محسوب می شود. روال اندازه گیری ویسکوزیته دینامیک روغن در استاندارد های ASTM D2893، ASTM D6080، و... تعریف شده است. هرچند ویسکوزیته دینامیک بیشتر در حوزه روغن های نو کاربرد دارد، اما اخیرا شاهد کاربرد فزاینده آن در ویسکومتر های پرتابل (on-Site) هستیم که اغلب توسط Cambridge، Kittiwake، CSI، Spectro، و Entek به بازار عرضه می شوند [2].

2.2 ویسکوزیته سینماتیک

ویسکوزیته سینماتیک نسبت به همتای دینامیک خود کمی جدیدتر و البته در همان جایگاه اهمیت قرار دارد. این مشخصه، برای اولین بار در 1840 و توسط پوازُی (Poiseuille)، استاد فیزیک در آکادمی پزشکی پاریس، با توسل به ویسکومتری متشکل از لوله های مویین شیشه ای با قطری بین 0.013 تا 0.65 میلیمتر و طول حداکثر یک متر و در جریان تحقیقی درباره خواص جریانی آب بمنظور درک بهتر نحوه حرکت خون در رگ های انسان مطالعه شد [5,11].

هرچند استخراج معادله پوازُی آغازی بود بر مطالعه خواص سیال عبوری از مجراهای مویین بود، اما، ایده استفاده از آب بجای خون بمنظور مطالعه نحوه رفتار آن در عبور از عروق انسانی، یک ایراد کوچک داشت: خون یک سیال غیرنیوتنی است که ویسکوزیته دینامیک (مطلق) آن با نرخ برش تغییر کرده و بهمین دلیل از این معادله تبعیت نمی کند. عبارت ویسکوزیته سینماتیک برای اولین بار بصورت کاملا مختصر و موجز در ادبیات مهندسی وارد شد. بعنوان نمونه، Barr در سال 1931 نوشته است: «مقیاس ویسکوزیته تقسیم بر دانسیته (η/ρ) یکی از شاخص های مهم سیال در هیدرولیک و ایرودینامیک بوده و عنوان "ویسکوزیته سینماتیک" بدان داده شده است که با حرف یونانی نو (ν) نشان داده می شود. توصیه بر آنست که این مقیاس که از ویسکوزیته دینامیک بدست می آید، بیشتر از آن مورد توجه قرار گیرد.» [5]

ویسکوزیته سینماتیک یک روغن عبارتست از مقاومت توده ای از آن روغن در برابر جریان یافتن و عبور از اوریفیس تعبیه شده در یک لوله مویین تحت اثر نیروی گرانش طی یک بازه زمانی مشخص [1,2]. به عبارت دیگر، ویسکوزیته سینماتیک برابر است با زمانی که طول می کشد تا مقدار مشخصی از جریان روغن (دبی جرمی) فاصله مشخصی را بدون دخاالت هرگونه نیروی خارجی و فقط با اتکا به نیروی گرانش (که وابسته به دانسیته آن روغن است) بپیماید [7]. بنابراین، ویسکوزیته سینماتیک، علاوه بر رژیم جریان روغن و دمای آن، به نوع روغن (در واقع، دانسیته آن، بعنوان یک مشخصه فیزیکی) وابسته است و برخلاف ویسکوزیته دینامیک یک مشخصه مکانیکی تمام عیار محسوب نمی شود.

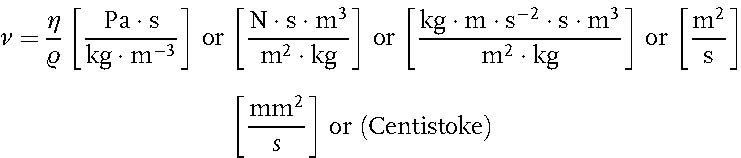

ویسکوزیته سینماتیک روغن از طریق تقسیم ویسکوزیته دینامیک بر دانسیته آن روغن بدست آمده و واحد اندازه گیری آن میلیمتر مربع بر ثانیه (mm2/s) یا سانتی استوک (cSt) است [1,5,7,8,9,10]. ویسکوزیته سینماتیک روغن با حرف یونانی نو (ν) نشان داده شده و فرمول محاسبه و دیمانسیون آن در شکل 8 به نمایش درآمده است [8].

شکل 8: تعریف ریاضی و دیمانسیون ویسکوزیته سینماتیک یک روغن [8]

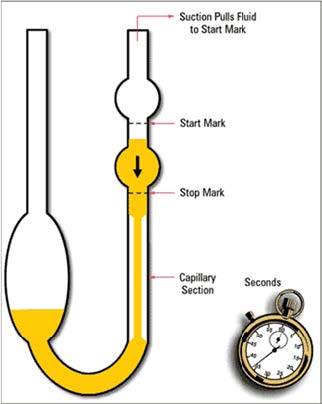

هرچند، محاسبه میزان ویسکوزیته سینماتیک صرفا از طریق اندازه گیری ویسکوزیته دینامیک و دانسیته روغن و سپس تقسیم این دو مقدار بر یکدیگر قابل انجام است، اما، ترجیح بر اینست که میزان ویسکوزیته سینماتیک روغن ها و سایر محصولات نفتی مستقیما و با توسل به ویسکومتر های متشکل از لوله های مویین شیشه ای انجام شود [5]. اوریفیسی که در لوله مویین ویسکومتر های سینماتیک تعبیه می شود وظیفه یکنواخت سازی مقاومت روغن به جریان یافتن را برعهده دارد. در عین حال، برای اندازه گیری ویسکوزیته سینماتیک روغن های گوناگون، لوله های مویین با اندازه های متفاوت وجود دارند. بدین منظور، برای استحصال ویسکوزیته سینماتیک یک روغن از لوله های مویین متفاوت، یک شاخص کالیبراسیون ساده برای هر یک از لوله های مویین بمنظور تبدیل زمان لازم برای جریان یافتن نمونه روغن از میان لوله مویین به ویسکوزیته سینماتیک آن تعریف شده است [2].

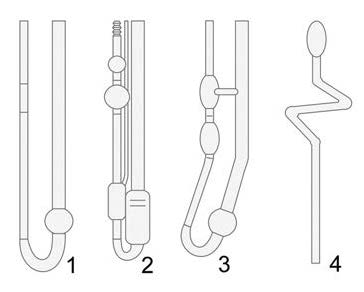

ویسکومتر های متعددی بر این اساس طراحی و ساخته شده اند [3] که نمونه هایی از آنها را می توان در شکل 9 مشاهده کرد [6].

شکل 9: انواعی از رایجترین لوله های مویین شیشه ای برای ویسکومترهای سینماتیک:

(1) Ostwald، (2) Ubbelohde، (3) Cannon-Fenske، و (4) Houillon [6]

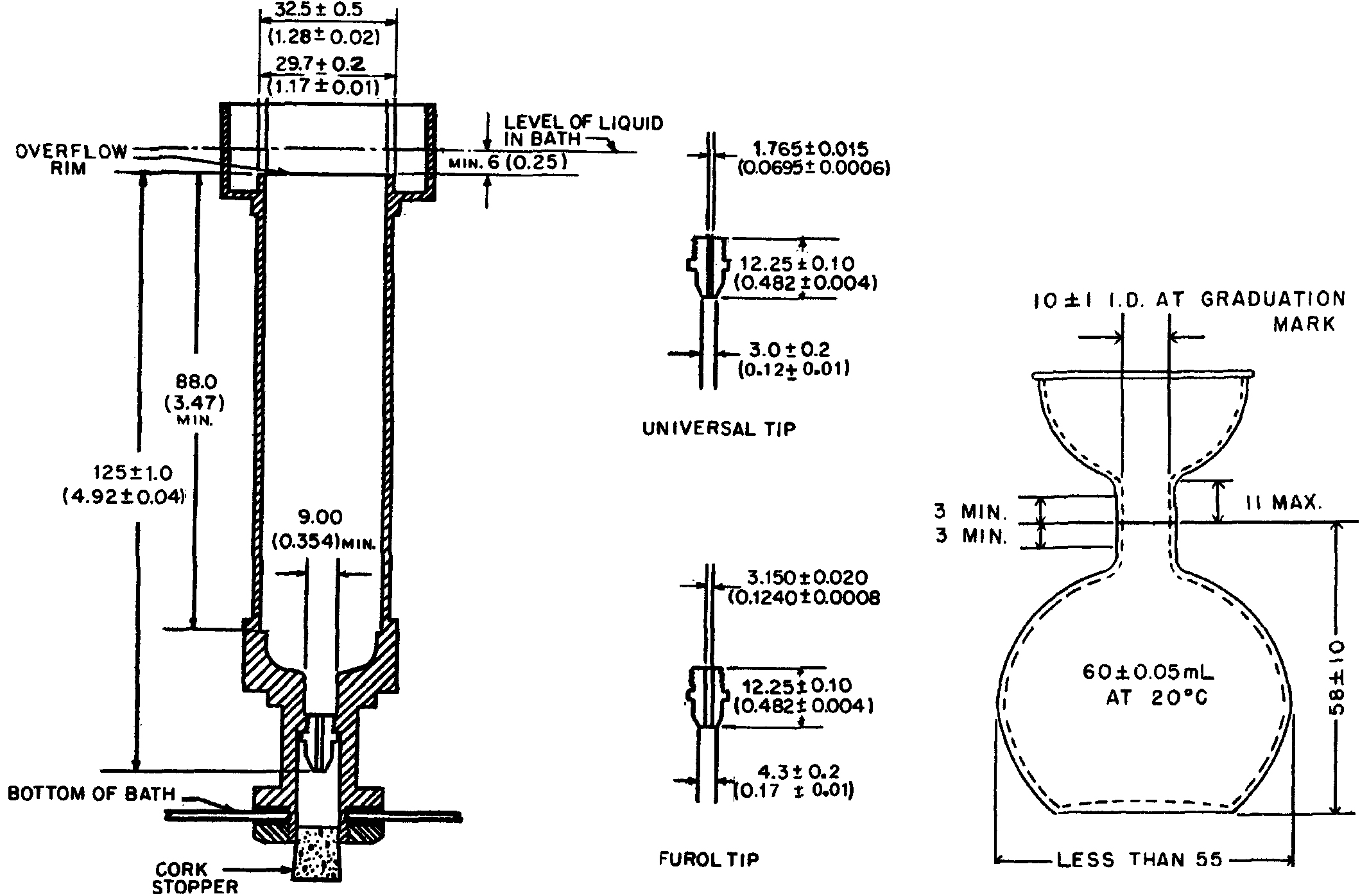

دستگاه اندازه گیری ساخته شده براساس یک عدد K مشخص کالیبره می شود که خود براساس روغنی با دانسیته و ویسکوزیته دینامیک مشخص تعیین می شود. با معلوم شدن مقدار K، ویسکوزیته سینماتیک روغن تحت آزمون را می توان با اندازه گیری زمان لازم برای جریان یافتن حجم مشخصی از آن روغن بین دو علامت مشخصه روی دستگاه اندازه گیری محاسبه و گزارش کرد [3]. با نگاهی مجدد به معادله (13)، مشخص می شود که سمت راست معادله به مشخصات دستگاه و زمان اندازه گیری شده برای پر شدن ظرف بستگی دارد. در نتیجه برای یک دستگاه سیبولت یونیورسال استاندارد (شکل 10 را ببینید) با ابعاد مشخص، ویسکوزیته سینماتیک تابعی از زمان خواهد بود و همانطور که ذکر شد، مدت زمان لازم برای پر شدن ظرف 60 میلی لیتری، به نوعی معیار میزان ویسکوزیته روغن است. این معیار SUS (Saybolt Universal Seconds) نامیده می شود و SUS بزرگتر، معرف روغن با ویسکوزیته بیشتر است [4].

شکل 10: شماتیکی از دستگاه سیبولت یونیورسال (SU) [4,5]

استفاده از دستگاه سیبولت یونیورسال، در ایلات متحده آمریکا رایج است. بطور مشابه، در انگلستان از دستگاهی بنام ردوود (Redwood) استفاده می گردد که میزان روغن منتقل شده در آن 50 میلی لیتر است. همچنین در آلمان استفاده از دستگاهی بنام انگلر (Engler) رایج است که میزان روغن منتقل شده در آن 200 میلی لیتر است.

جزییات روش اندازه گیری ویسکوزیته سینماتیک در استاندارد ASTM D445 تعریف شده است. نمونه ای از ویسکومتر سینماتیک نیز در شکل های 11 و 12 نشان داده شده است [1,2].

شکل 11: ویسکومتر سینماتیک با استفاده از لوله مویین U-شکل [1,2]

شکل 12: نمونه ای از ویسکومتر اتوماتیک [1]

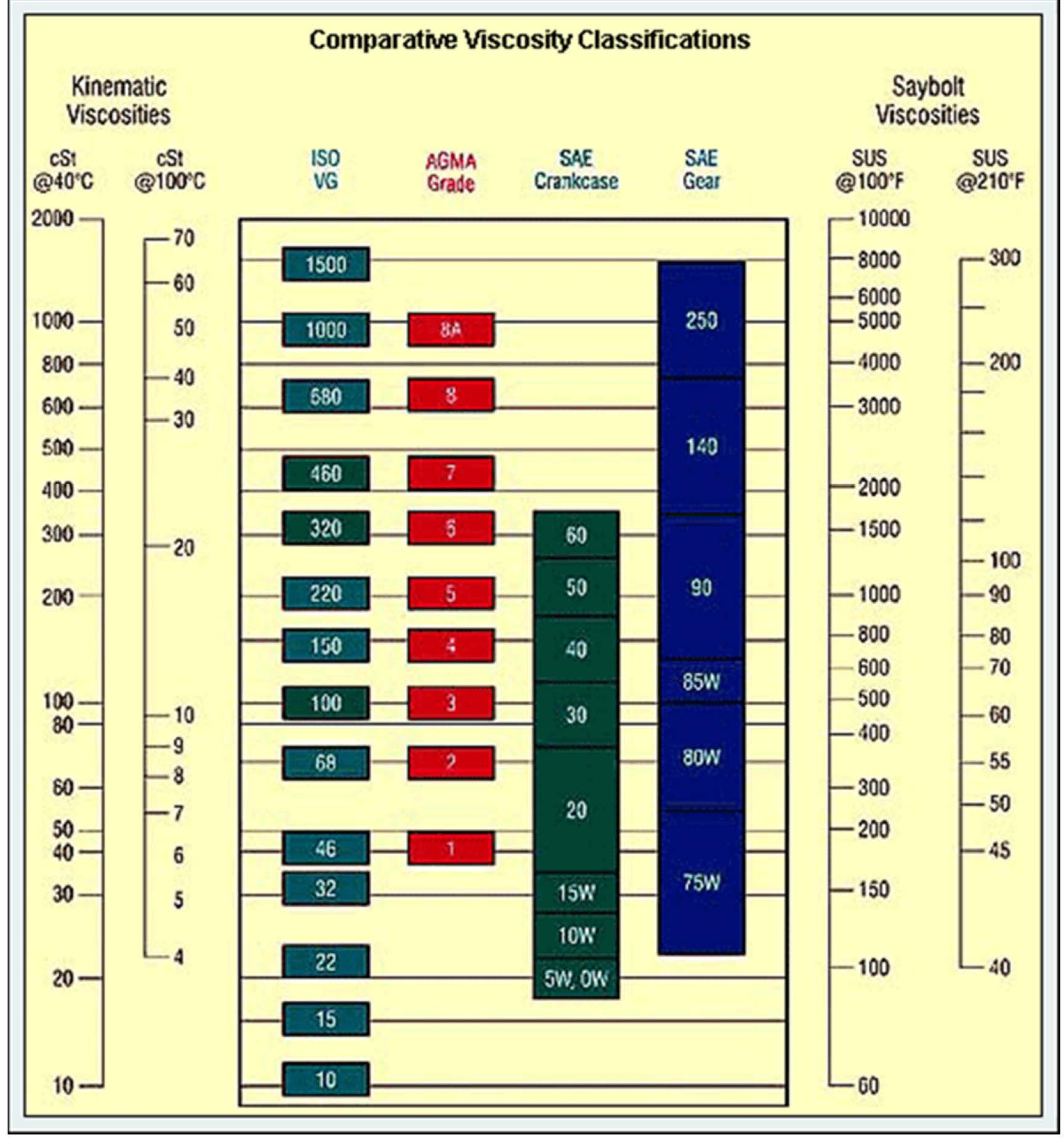

توجه به این نکته مهم است که اغلب آزمایشگاه ها ویسکوزیته نمونه روغن را براساس ویسکوزیته سینماتیک گزارش می دهند. ولی، تمامی ویسکومتر های پرتابل ویسکوزیته نمونه روغن را با معیار ویسکوزیته دینامیک گزارش می کنند. با این وجود، همانگونه که در شکل 8 نیز نشان داده شد، این دو معیار سنجش ویسکوزیته روغن به راحتی قابل تبدیل به یکدیگرند. از سوی دیگر، مفهوم «گرید روغن» که در تمامی کاتالوگ ها، برچسب ها، تست ریپورت ها، و سایر مدارک معرفی یک محصول لوبریکانت درج می شود، براساس ویسکوزیته سینماتیک روغن بیان می شود. این «گرید» در دمای 40 درجه سلسیوس اندازه گیری شده و گزارش می شود. البته، برای برخی از روغن ها که قرار است در شرایط دمایی گرم نیز کار کنند (مانند انواع روغن های موتوری، گیربکسی، کمپرسوری، توربینی، و...) ویسکوزیته سینماتیک، علاوه بر دمای فوق، در دمای 100 درجه سلسیوس نیز اندازه گیری و گزارش می شود. بر این اساس، طبقه بندی های متعددی برای انواع روغن توسط سازمان های مختلف، اعم از SAE، ISO، AGMA، و... ارائه شده است که تاحدودی قابل تبدیل به یکدیگرند. نمودار شکل 13 را ببینید [1].

شکل 13: نمودار تبدیل سیستم های مختلف گرید بندی روغن [1]

3. اثر دما بر ویسکوزیته روغن

بعنوان پیش درآمدی بر این بخش، افزایش دما روی ویسکوزیته روغن اثر معکوس دارد. بدین معنی که با بالا رفتن دما، ویسکوزیته جریان روغن کاهش می یابد [1,8,9]. اما، سوال اینجاست که این دما، دقیقا کدام دما است؟ پاسخ به این سوال در مورد کلاس های عملکردی مختلف روغن متفاوت است. بعنوان مثال، برای روغن های هیدرولیک، دمای محیط اطراف روی دمای جریان روغن تاثیر گذار است. اما، در مورد روغن های موتوری، دمای هوایی که برای احتراق به موتور وارد می شود، تاثیر ثابت شده ای روی دمای روغن جاری در مدار روغنرسانی آن موتور درونسوز ندارد [37].

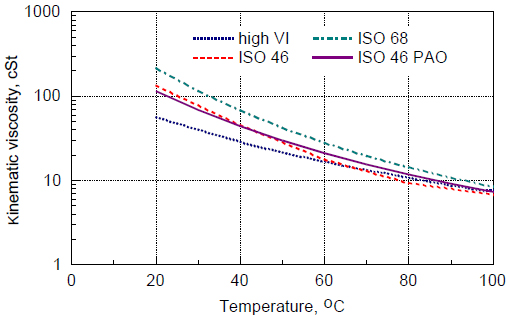

عموما، هرچه ویسکوزیته روغن بالاتر باشد، حساسیت آن نسبت به افزایش دما بیشتر خواهد بود [17,18]. این کاهش آنقدر شدید است که می توان گفت با افزایش دمای عملکردی روغن به اندازه 25 درجه سلسیوس، شاهد کاهش 80 درصدی ویسکوزیته روغن هستیم [9]. شکل 14 را ببینید.

شکل 14: نحوه کاهش ویسکوزیته سینماتیک چند نوع روغن در اثر افزایش حرارت [38]

اما، مکانیزم کاهش ویسکوزیته در برابر دما چگونه است؟

از دیدگاه ملکولی، جریان روغن از توده عظیم و بیشماری از ملکول ها تشکیل شده است که بصورت نامنظم در حال حرکتند. در این سیستم نامنظم و البته روان، ویسکوزیته روغن نتیجه عملکرد همزمان نیروهای گرانشی و مومنتوم همین توده عظیم از ملکول ها است. از مکانیک سیالات می دانیم که نیروهای گرانشی بین ملکول ها وابستگی زیادی به فاصله بین ملکول ها دارد. حال آنکه مومنتوم، اساسا، وابسته به سرعت حرکت ملکول ها است. با افزایش دما، جنب و جوش ملکول ها افزایش یافته و بدین ترتیب، با دور شدن ملکول ها از یکدیگر (و در نتیجه کاهش جاذبه بین ملکولی)، ویسکوزیته جریان روغن کاهش یافته، ولی مومنتوم جریان روغن در اثر سرعت گرفتن ملکول های تشکیل دهنده آن بالا خواهد رفت [17].

این رفتار حرارتی، از آن جهت مهم است که ویسکوزیته روغن در هر دمایی باید معلوم باشد تا بدین ترتیب بتوان برای تعیین ضخامت فیلم روانکار (بعنوان مانعی برای تماس مستقیم بین سطوح درگیر تبادل تنش) به تخمین قابل قبولی دست یافت. ویسکوزیته روغن در هر نقطه دمایی از دو طریق قابل محاسبه و تعیین است: محاسبه با توسل به معادلات ویسکوزیته-دما، و تعیین از روی چارت ASTM [9].

تاکنون معادلات متعددی برای محاسبه ویسکوزیته دینامیک و سینماتیک پیشنهاد شده است که برخی براساس آزمایش های تجربی و برخی استخراج شده از نظریه هایی می باشند که منجر به پیشنهاد مدل های ریاضی برای ضابطه مند کردن رفتار فیزیکی روغن در برابر دما می شوند. از جمله این معادلات می توان به معادله پوازُی (Poiseiulle) [19]، رینولدز (Reynolds)، اَندرید (Andrade)[3,5,17,18,19,25,26,27,28,29]، اسلوته (Slotte)، والتر (Walther)[8,9,12]، فوگل (Vogel)، و حسین (Hussain)[12,14] اشاره کرد. در ذیل، به برخی از رایجترین این معادلات اشاره شده است [9,16,17,18,25,26]:

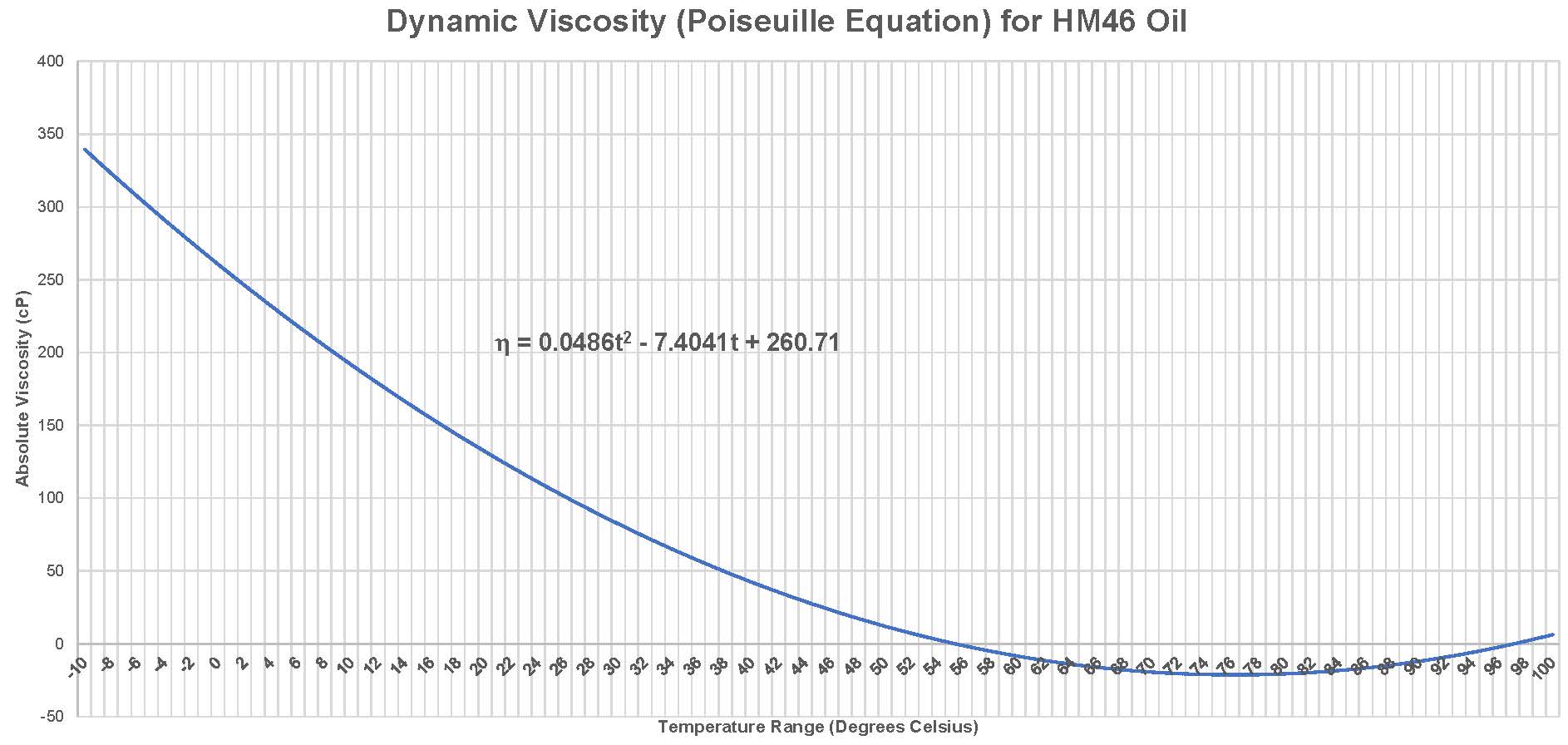

الف) معادله پوازُی (Poiseuille): یکی از اولین معادلاتی بود که بمنظور توجیه وابستگی ویسکوزیته دینامیک به دما در سال 1842 مطرح شد. در معادله پوازُی که برای جریان آب درون لوله های مویین و در نقاط دمایی 5، 25، و 45 درجه سلسیوس بدست آمده است

نحوه نمو این معادله در شکل 15 و در بازه دمایی 10- تا 100 درجه سلسیوس نشان داده شده است:

شکل 15: نمودار نمو ویسکوزیته دینامیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله پوازُی)

در مقام نتیجه گیری، هرچند معادله پوازُی را می توان یکی از اولین تلاش های بشر برای توجیه رفتار مایعات در برابر حرارت دانست، اما، پژوهش های بعدی که توسط اسلوته در سال های 1881 و 1883 انجام شد، بیانگر آن بود که این معادله چند جمله ای درجه دوم حتی برای آب در بازه 10 تا 40 درجه سلسیوس نیز مناسب نیست [22,23].

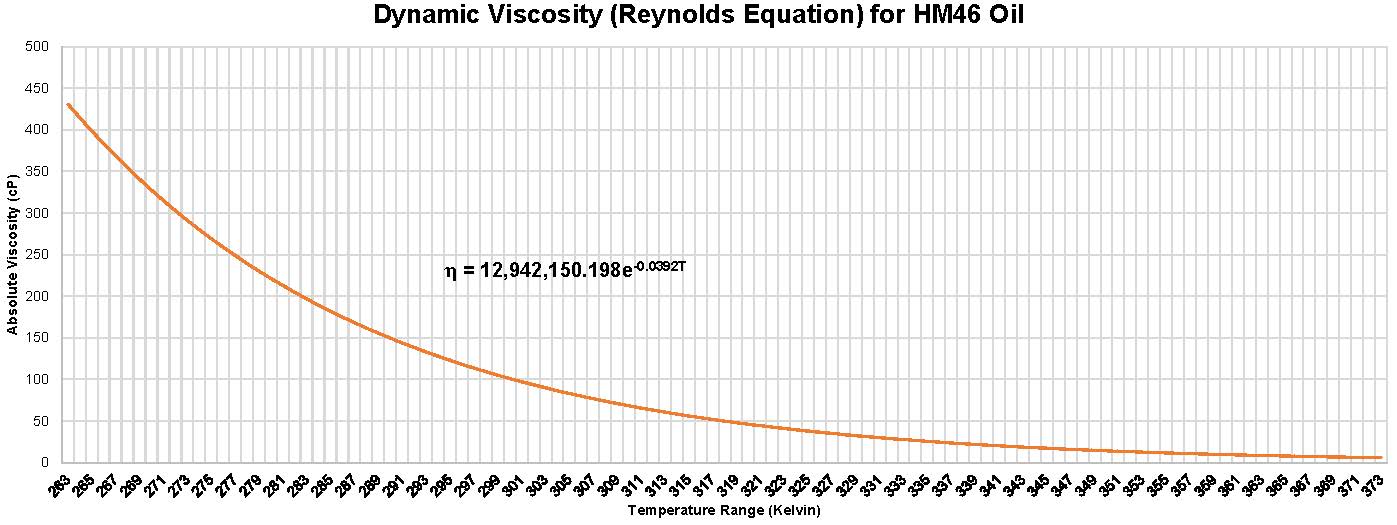

ب) معادله رینولدز (Reynolds): این معادله در سال 1886 و توسط آزبورن رینولدز (Osborne Reynolds) با مطالعه رفتار رئولوژیک روغن زیتون در بازه حرارتی 16~49°C پیشنهاد شد [11,25]. به جرات می توان گفت، تا قبل از اینکه رینولدز تحلیل خود از روغنرسانی به برینگ ها را ارائه کند و ارتباط بین هندسه برینگ، بار وارده، و الگوی حرکتی برینگ با ویسکوزیته روغن را بیان نماید، اهمیت ویسکوزیته روغن بدرستی درک نشده بود [11]. معادله رینولدز براساس مدل نمایی (Exponential Model) از سیال ترموویسکوز نوشته شده است[10,15,25].

نحوه نمو این معادله در شکل 16 و در بازه دمایی 10- تا 100 درجه سلسیوس (معادل 263.15~373.15 درجه کلوین) نشان داده شده است:

شکل 16: نمودار نمو ویسکوزیته دینامیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله رینولدز)

براساس مطالعات تجربی صورت گرفته، معادله رینولدز برای محدوده بسیار باریکی از نقاط دمایی دقیق بود و در خارج از این محدوده دقت خود را از دست می داد [11,24]. در عین حال، این معادله برای بارگذاری های سنگین در نقاط تماس الاستوهیدرودینامیک (EHL)، برای ضخامت های فیلم روغن بسیار نازک در حالت روغنرسانی ترکیبی (Mixed Lubrication)، و برای تنش های برشی بالا که رفتار فیلم روغن شبیه یک تکه پلاستیک خشک می شود، کارآیی لازم را ندارد [11]. اما، بطورکلی، می توان معادله رینولدز را در محدوده دمایی معمول برای روغن ها قابل قبول دانست [15]. در مقام نتیجه گیری، هرچند می توان معادله رینولدز را از معادله پوازُی دقیقتر دانست، اما در خصوص روغن ها، نمی توان معادله رینولدز را تعبیر دقیقی از رفتار ویسکوزیته دینامیک این دسته از سیالات در برابر افزایش دما دانست. با اینحال، می توان از این معادله بدلیل سادگی اش در محاسبات در بازه دمایی 20~80°C بهره برد، اما نمی توان به دقت آن اکتفا کرد [17,18].

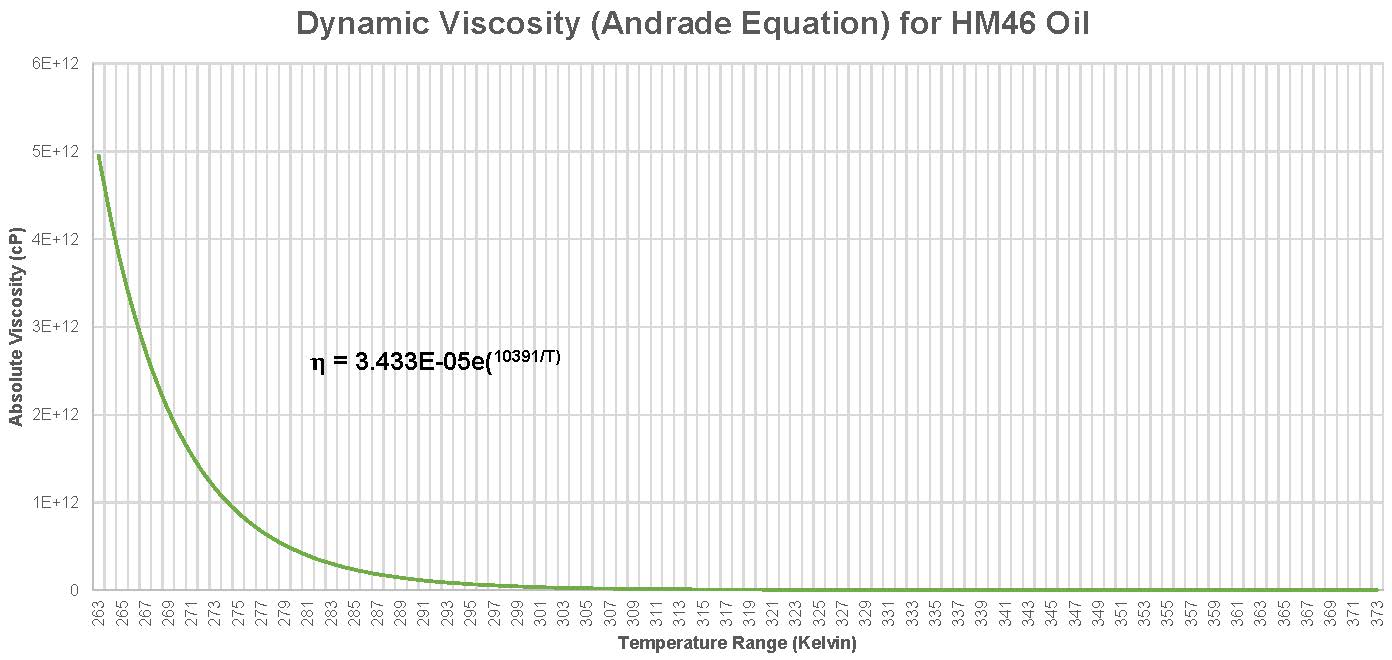

ج) معادله اَندرید (Andrade): این معادله که در سال 1930 توسط Edward Neville da Costa Andrade، فیزیکدان و شاعر انگلیسی با ارائه مقاله ای در نشریه نیچر (Nature) پیشنهاد شد [30].

در برخی منابع، نام این معادله بصورت Andrade-Guzman یا Guzman-Andrade ذکر شده است [3,19,28,29]. اما منابع دیگری هستند که از این معادله با عنوان Andrade-Eyring یاد کرده اند [17,18]. در این میان، منابع دیگری نیز هستند که برای اشاره به این معادله تنها به ذکر نام Andrade اکتفا کرده اند [5,25,26,27]. از سوی دیگر، در دو منبع اظهار شده است که معادله Guzman-Andrade از نظر تئوریک توسط Eyring استخراج شده است [28,29]. بنابراین، در مقام نتیجه گیری، در این مقاله از این معادله با عنوان Andrade یاد خواهد شد.

معادله اَندرید به دو صورت نمایی (Exponential) و لگاریتمیک (Logarithmic) نوشته می شود.

نحوه نمو این معادله در شکل 17 و در بازه دمایی 10- تا 100 درجه سلسیوس (معادل 263.15~373.15 درجه کلوین) نشان داده شده است:

شکل 17: نمودار نمو ویسکوزیته دینامیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله اَندرید)

معادله اَندرید را می توان تلاشی برای بهبود دقت، در عین حفظ سادگی، نسبت به معادلات پوازُی، رینولدز، فوگِل، و حتی اسلوته دانست. برخی مایعات نیز از خود تطابق خوبی با این معادله نشان دادند [5]. هرچند برخی منابع، معادله اَندرید را در بازه دمایی داغ (High-Temperature Range) دقیق و معتبر می دانند [18,30]، اما در مقابل، منابع متعددی نیز هستند که دقت این معادله بویژه در زمینه روغن های صنعتی را زیر سوال می برند [19,25]. از این رو، Souders در مقاله خود سعی کرد با برخی بهینه سازی های جبری، دقت نتایج حاصل از صورت لگاریتمیک معادله اَندرید را بهبود بخشد و برای اینکار، ویسکوزیته دینامیک را با ویسکوزیته سینماتیک جایگزین کرد.

معادله سودرز (Souders) روی 47 مایع ارگانیک امتحان شد و در تمامی موارد، خطایی کمتر از 1% را از خود به نمایش گذاشت [27]. حال آنکه در منابعی که بصورت اختصاصی درباره روغن ها نوشته شده اند، دقت این معادله نیز قابل قبول نیست [19,26].

بنابراین، هرچند نمی توان معادله اَندرید یا شکل بهبود یافته آن، سودرز، را معادلاتی دقیق و با نتایج قابل قبول برای روغن ها دانست، اما می توان به این حقیقت اذعان کرد که مطالعه این معادله بمنظور درک مطالعات بعدی که بمنظور ارائه فرمولی با هدف تعبیر رفتار رئولوژیک روغن در برابر افزایش دما انجام شد، اکیدا لازم است.

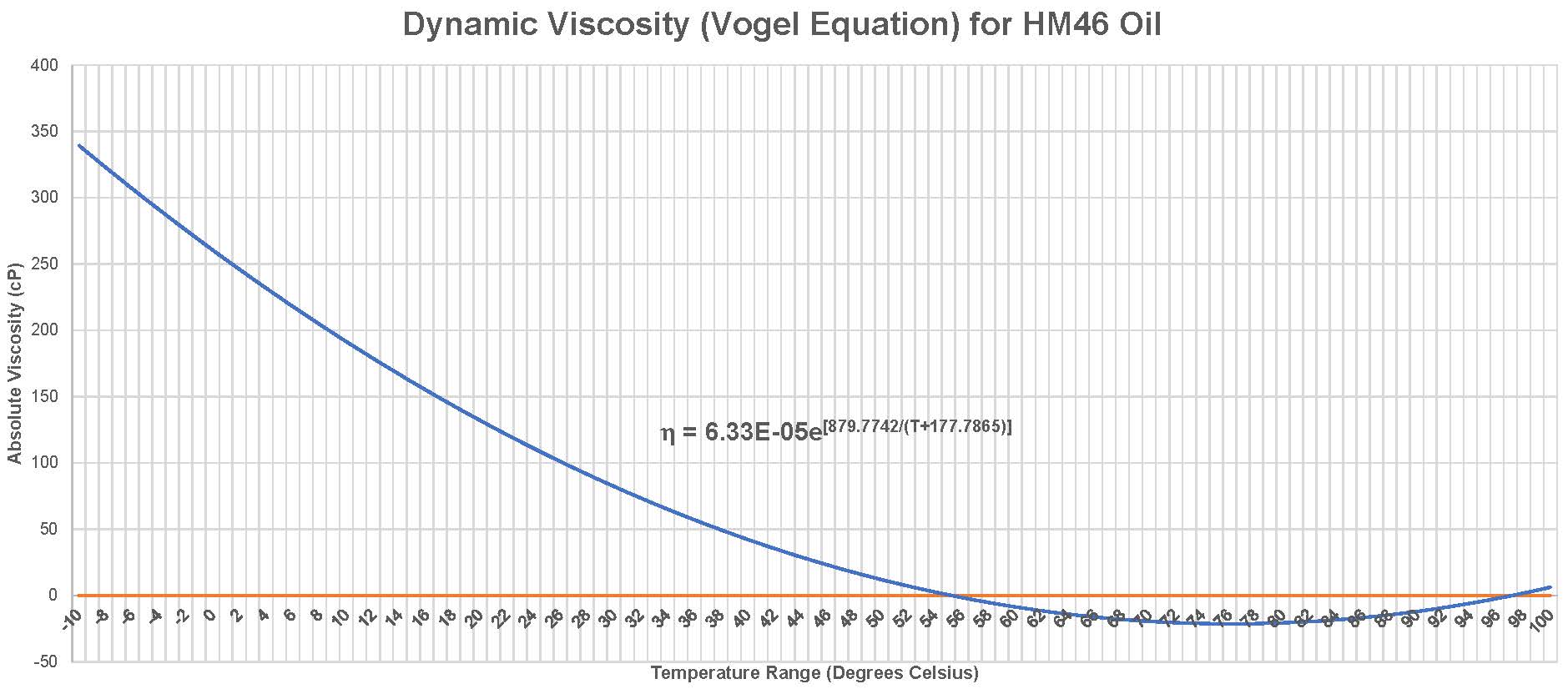

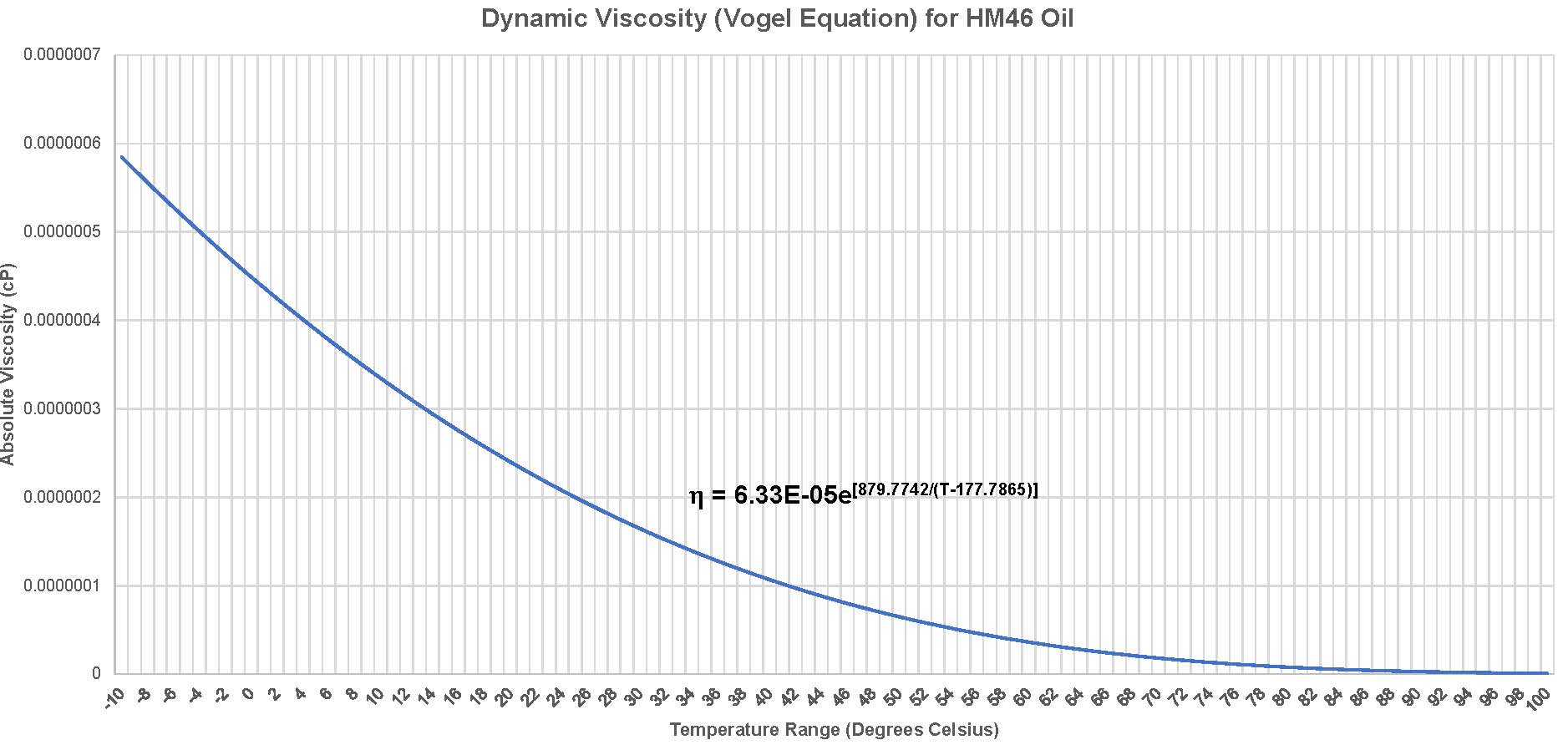

ج) معادله فوگِل (Vogel): به جرات می توان گفت که این معادله یکی از معادلاتی است که بیشترین رفرنس دهی اشتباه در مورد آن در تاریخ ادبیات مهندسی روی داده است [25]. صورت اولیه این معادله در سال 1921 توسط H. Vogel، فیزیکدان آلمانی، پیشنهاد شد.

معادله فوگِل در بازه دمایی متوسط (Moderate Temperature) عملکرد خوبی دارد. اما، ماهیت غیرخطی و وابستگی آن به سه عدد ثابت منحصر به هر سیال، تعمیم آن به سایر سیالات غیر از آنچه که فوگِل در مقاله خود مطالعه کرده است را با مشکل مواجه می کند [25]. این معادله به دو صورت نمایی و لگاریتمیک نیز در ادبیات مهندسی ارائه شده است.

اما، حقیقت ماجرا اینجاست که تمامی صورت های نمایی و لگاریتمیک ارائه شده در ادبیات مهندسی صرفا معادلاتی بازنویسی شده براساس معادله فوگِل هستند و از نظر ریاضی معادل آن محسوب نمی شوند! در واقع، این Fulcher بود که در 1925 برای اولین بار از صورت لگاریتمیک معادله فوگِل بمنظور تاویل رفتار ویسکوزیته شیشه مذاب در برابر اعمال حرارت بهره جست. این معادله، بعدها، به معادله Fulcher و پس از آن به معادله Vogel-Fulcher-Tammann (یا به اختصار VFT) تغییر نام داد. اما این بازنویسی و تغییرنام هیچگاه باعث رفع مشکل عدم انعطاف پذیری در تعمیم دهی به سایر سیالات بدلیل وجود سه عدد ثابت منحصر به نوع سیال در ساختار این معادله نشد. صورت نمایی معادله فوگِل نیز توسط Barr در 1937 برای اولین بار طی مقاله ای با عنوان «تعیین ویسکوزیته روغن ها در دماهای بالا» ارائه شد که در صفحه 217 نشریه Proceedings of the General Discussion on Lubrication and Lubricants، جلد دوم، اکتبر 1937، به چاپ رسید. در حقیقت، Barr در مقاله خود سعی بر آن داشته که در محدوده دماهای بالا (High Temperature) معادله فوگِل را بهبود بخشد. این اقدام Barr از آنجا ناشی می شد که در مطالعاتی که حدود یکسال قبل (1936) در آلمان روی انواع نفت خام با استفاده از معادلات فوگِل، اَندرید، و والتر انجام شده بود، معادله فوگِل در محدوده دمایی بالاتر از 20°C با دقت ±1% از دو معادله دیگر دقیقتر ارزیابی شده بود. اما، مشاهدات تجربی حاکی از آن بود که معادله فوگِل در محدوده دمایی زیر 20°C دقت خود را از دست می داد. بنابراین، Barr در مقاله خود که حدود یکسال بعد (1937) منتشر شد، سعی بر آن داشته که با اصلاحاتی در دو معادله والتر و فوگِل دقت این دو معادله را برای محدوده دمایی بالا مناسب سازی کند [25].

بنابراین، هیچیک از صورت های نمایی یا لگاریتمیکی که در منابع مختلف مورد استناد قرار گرفته و نتایج محاسبات ریاضی و آزمون های تجربی حاصل از مطالعه چنین استناداتی قطعا نمی تواند با عنوان «فوگِل» معتبر باشد. از این رو، در این مقاله، دو صورت نمایی بعنوان «معادله Barr» (و نه فوگِل) انتخاب شده و درباره آن بحث می شود.

در این خصوص، اما، ابتدا باید به این سوال پاسخ داده شود که کدام معادله درست است؟ در این خصوص، بهترین راه حل آنست که پس از تعیین ضرایب، دو معادله را رسم و با یکدیگر مقایسه کنیم.

نحوه نمو دو معادله، به ترتیب، در شکل های 18 و 19 و در بازه دمایی 10- تا 100 درجه سلسیوس نشان داده شده است:

شکل 18: نمودار نمو ویسکوزیته دینامیک برای روغن HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله Barr)

شکل 19: نمودار نمو ویسکوزیته دینامیک برای روغن HM46 در بازه دمایی 10- تا 100 درجه سلسیوس (معادله Barr)

همانطور که از مقایسه دو نمودار 18 و 19 برمی آید، معادله 21 نمایش دقیقتر و معقولانه تری را از کاهش ویسکوزیته دینامیک روغن هیدرولیک HM46 در برابر افزایش دما از خود نشان می دهد. از این رو، در این مقاله، معادله 21 بعنوان معادله Barr مطرح و راجع بدان بحث می شود.

از دیدگاه کاربردی، معادله Barr از سه ثابت برای بیان رفتار ویسکوزیته دینامیک روغن در برابر حرارت استفاده می کند و از این رو، نسبت به معادلاتی که از دو ثابت (مانند a و b) برای همین منظور بهره می برند، دقیقتر بوده و می تواند برای اهدافی چون طراحی و مهندسی بکار گرفته شود [3]. برخی منابع، استفاده از این معادله را صرفا برای محاسبه سریع ویسکوزیته دینامیک یک روغن با توسل به کامپیوتر مفید دانسته اند [8]. در همین راستا و در مقام مقایسه کلی، معادله Barr نسبت به معادلات رینولدز، اَندرید، اسلوته، و والتر از دقت بیشتری برخوردار بوده و بنابراین، برای تحلیل های عددی مناسب است [9,17,24].

با نگاهی دقیقتر به عملکرد معادله Barr در می یابیم که این معادله در مورد روغن های موتوری از خود تقریب خوبی از ویسکوزیته دینامیک را نسبت به حرارت، در بازه دمایی کاری و بویژه در مقایسه با معادلات رینولدز و اسلوته، نشان می دهد [14]. اما، باید توجه کرد که دقت این معادله در دماهای پایین نسبتا بهتر است [14,18].

از سوی دیگر، با توسل به معادله Barr، ویسکوزیته دینامیک روغن های موتوری سبک بهتر قابل پیش بینی است تا انواع سنگین همین کلاس از روغن [14]. از این رو، می توان نتیجه گرفت که حداقل در مورد روغن های موتوری، افزایش گرید ویسکوزیته روغن و دما روی دقت معادله Barr تاثیر منفی دارد.

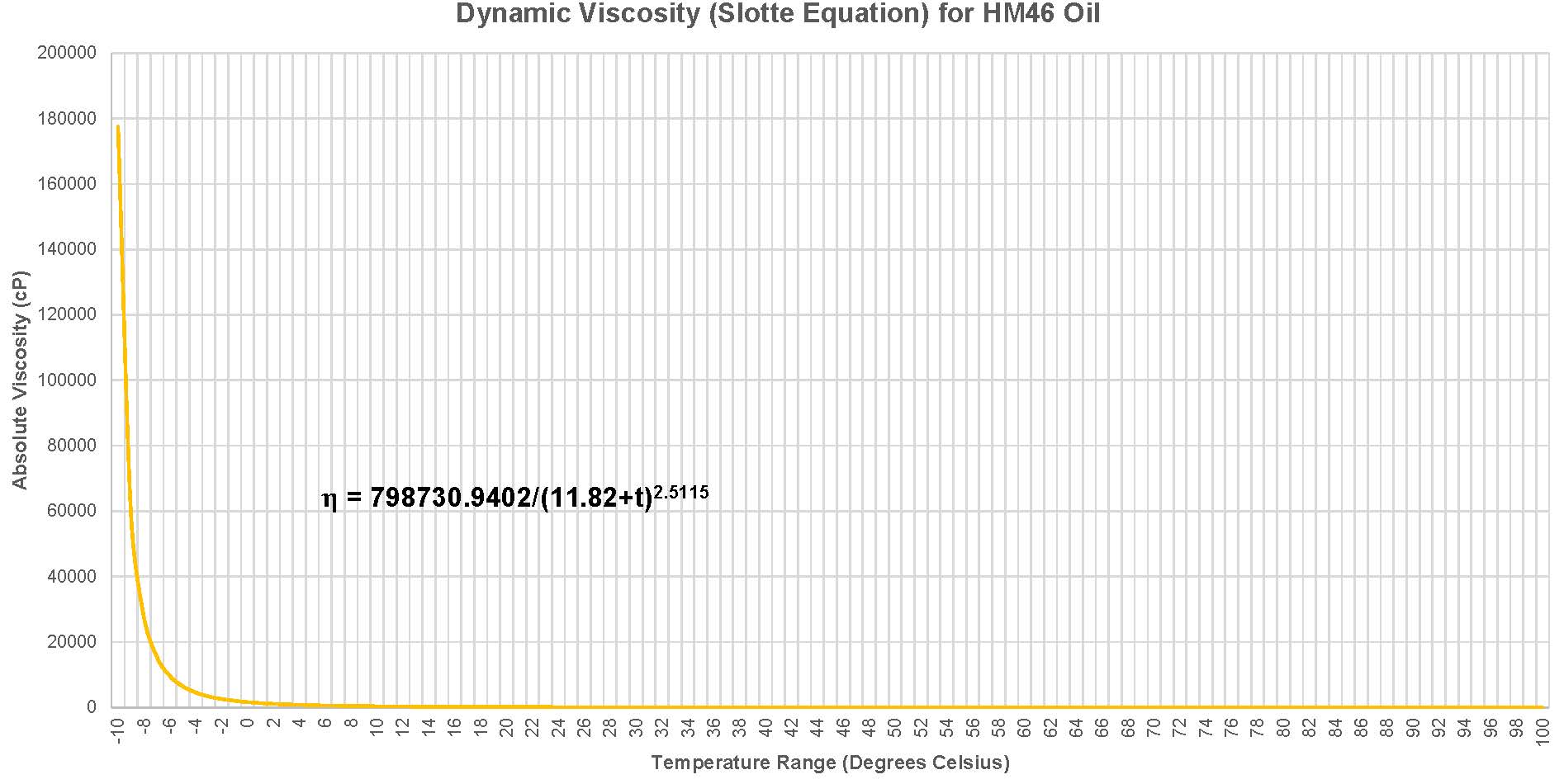

د) معادله اسلوته (Slotte): این معادله که توسط K.F. Slotte در سال 1881 پیشنهاد داده شد [10,13]، براساس مدل Power Law از سیالات ترموویسکوز نوشته شده است[10,15]. از این معادله برای پیش بینی رفتار ترموویسکوز حدود 70 سیال مختلف استفاده شده است [16].

هرچند معادله اسلوته در عین راحتی محاسبه نسبت به مدل نمایی، از دقت بالاتری نسبت به معادله رینولدز برخوردار بوده و برای تحلیل های عددی مناسبتر عنوان شده است [9,15,18]، اما این معادله نمی تواند جایگزین خوبی برای سایر معادلات پیش بینی رفتار روغن (و سایر سیالات) در برابر حرارت باشد. این ادعا از آنجا نشات می گیرد که برخی از مایعات مانند اتانول از معادله اسلوته تبعیت نمی کنند. ولی رفتار آب در برابر افزایش دما از تطابق خوبی با معادله اسلوته برخوردار است [13]. دقت نتایج حاصل از محاسبه ویسکوزیته دینامیک با استفاده از معادله اسلوته برای روغن ها در مقایسه با نتایج اندازه گیری تجربی ویسکوزیته دینامیک در بازه دمایی 20 تا 120°C، در دمای 40°C کمتر از 6 درصد و در دیگر نقاط دمایی حداکثر 2 درصد خطا نشان می دهد [10]. بنابراین، می توان حداقل در مورد روغن ها به این نتیجه رسید که معادله اسلوته از دقت قابل قبولی برخوردار است [9,13,31]. هرچند، در مقایسه با سایر معادلاتی که بعدا معرفی شدند، دقت دو معادله رینولدز و اسلوته چندان قابل اتکا محسوب نمی شود [14].

نحوه نمو معادله اسلوته در شکل 20 و در بازه دمایی 10- تا 100 درجه سلسیوس نشان داده شده است:

شکل 20: نمودار نمو ویسکوزیته دینامیک برای روغن HM46 در بازه دمایی 10- تا 100 درجه سلسیوس

شاید بزرگترین محدودیتی که معادله اسلوته با آن روبرو باشد، آن است که این معادله برای دماهای کمتر از -10°C مناسب نیست. این محدودیت به وضوح در نمودار شکل 20 مشهود است.

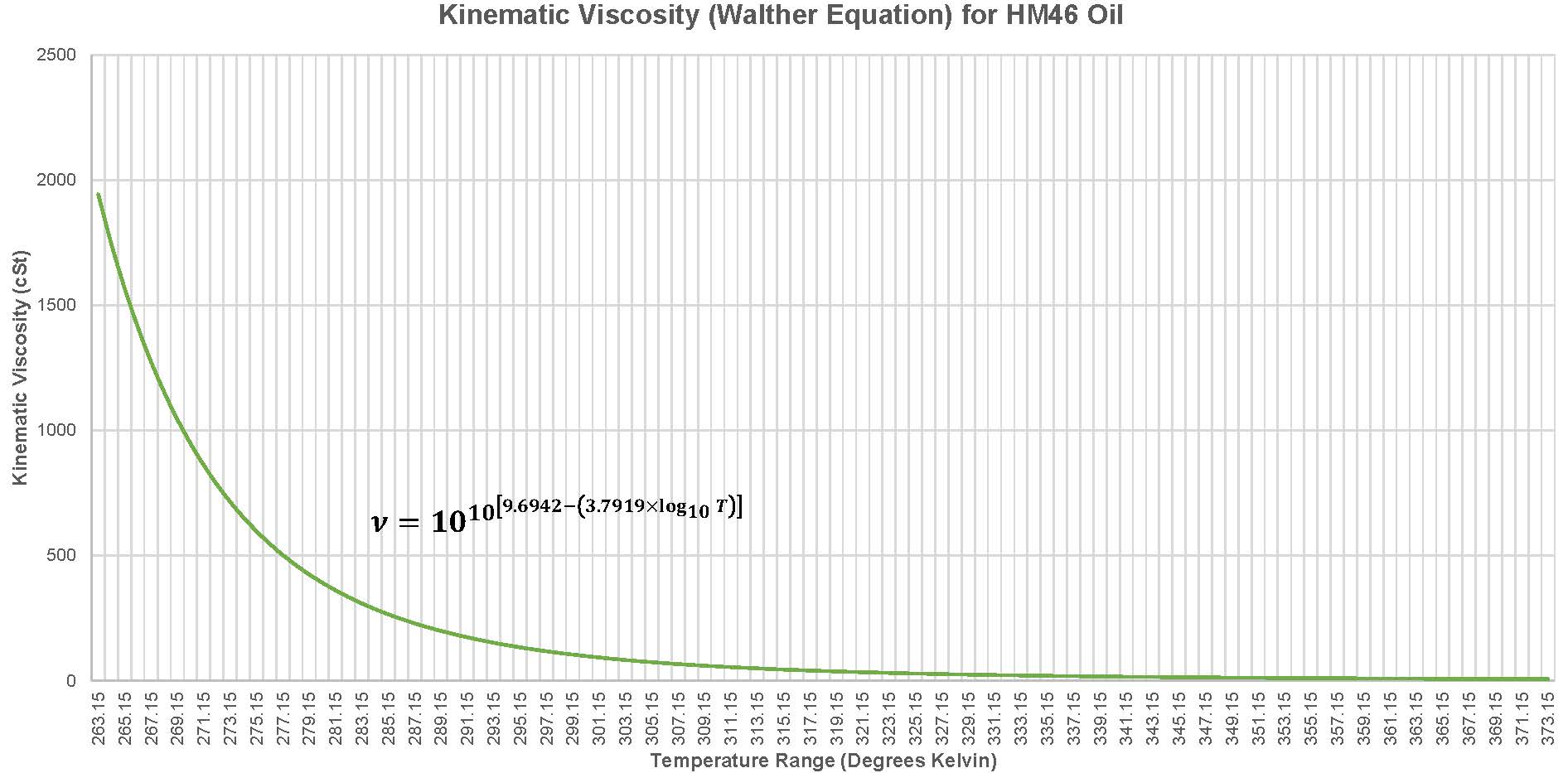

هـ) معادله والتر (Walther): در سال 1921، کمپانی نفت تگزاس (معروف به Texaco) اقدام به انتشار چارتی با هدف ارتباط دهی بین دو مولفه ویسکوزیته و دما برای انواع روغن نمود که توسط N. MacCoull تدوین شده بود. این چارت رفتار حرارتی برش های مختلف از نفت خام را بصورت خطی به نمایش درآورده بود. شش سال بعد، این چارت مجددا و البته با کمی اصلاحات که شامل اضافه شدن دو محور برای ویسکوزیته برحسب Saybolt Universal و cSt بود، در سال 1927 در نشریه دیگری به چاپ رسید. اما، تابدینجای کار، هیچیک از این دو نشریه راجع به روش استحصال یا معادله ریاضی که براساس آن این چارت تدوین شده بود، توضیحی نمی دادند.

از آن سو، در سال 1928، Walther اقدام به معرفی معادله اولیه خود نمود که براساس اصل لُ شَلتُلیه (Le Chatelier) نوشته شده بود [25]. در واقع، معادله Walther از مدل ریاضی حاصل شده است که به گروه مدل های ریاضی نیمه تجربی مشهورند. اینگونه مدل های نیمه تجربی نسبت به مدل های ریاضی که برپایه تئوری های محاسباتی هستند نتایج بهتری بدست می دهند. چراکه بیشتر مدل های تئوریک صرف خطاهای ضمنی بزرگی به نتایج حاصله تحمیل می کنند. اما، بکارگیری روش های نیمه تجربی در تخمین رفتار حرارتی روغن، بدلیل ساختار این روش ها که ترکیبی از اصول تئوریک و داده های تجربی است، از تحمیل خطاهای ضمنی برحذر هستند [3].

معادله والتر اساس چارت ویسکوزیته-حرارت McCoull را تشکیل می داد که بعدا در سال 1932 و با تلاش کمیته شماره D02.07 موسسه ASTM در قالب استاندارد درآمد [9,32]. اما، بمنظور استخراج این چارت از این معادله، لازم است که از دو سوی معادله لگاریتم گیری شده و d نیز برابر 10 فرض شود [9,17].

نحوه نمو این معادله در شکل 21 و در بازه دمایی 10- تا 100 درجه سلسیوس (معادل 263.15~373.15 درجه کلوین) نشان داده شده است:

شکل 21: نمودار نمو ویسکوزیته سینماتیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس

هرچند براساس نحوه نمو این معادله در نمودار شکل 21، معادله Walther بسیار دقیق عمل می کند. اما، در مقایسه با معادله حسین، معادله Walther از دقت کمتری برخوردار است یا حداقل اینطور ادعا شده است. اما، حداقل در مورد روغن های موتوری نو و بمنظور یافتن ویسکوزیته روغن در دما های مختلف و در زمان های کارکردی (یا به عبارتی: سن روغن)، کار با معادله Walther راحتتر و مناسبتر است. چراکه در معادله Walther، مقادیر b’ و c می توانند وابسته به زمان باشند و تقریبا بصورت خطی با زمان تغییر کنند. بدین ترتیب، پیش بینی ویسکوزیته روغن موتوری در هر دما و هر سنی از روغن با استفاده از معادله 28 ممکن شده و در نتیجه، طراحان و سازندگان سیستم های مختلف موتوری قادر به تخمین گرید ویسکوزیته روغن مصرفی در محصول خود در نقاط زمانی مختلف از عملکرد تجهیز شده و می توانند به مشتری یا کاربر تجهیز توصیه های دقیقتری در خصوص نگهداری از تجهیز خود بنمایند [12]. از سوی دیگر، اما، بهره گیری از معادله والتر در محاسبات مهندسی (علیرغم دقت خوب آن) مستلزم استفاده از ویسکوزیته سینماتیک است که هرچند گاهی اوقات مزیت بشمار می رود، ولی در موقعیت هایی مانند مسایل تحلیلی که دانستن ویسکوزیته دینامیک مرجح است، بهره برداری از آن نیازمند تبدیل ویسکوزیته سینماتیک به دینامیک است که این خود مستلزم معلوم بودن دانسیته روغن در تمامی نقاط بازه دمایی روغن مورد مطالعه است. این بدان معنی است که در مسایل تحلیلی، رابطه دانسیته و حرارت برای روغن مورد نظر باید کاملا معلوم باشد که این همیشه ممکن نیست و مشکلات خاص خودش را به کاربر معادله والتر تحمیل می کند [14].

معادله معروف به صورت لگاریتمیک معادله Walther، در مورد روغن های مینرال دارای بازه دمایی -7~177°C (برابر با 266.15~450.15°K) و در مورد روغن های سینتتیک دارای بازه حرارتی -18~175°C (برابر با 255.15~448.15°K) است. در خارج از این دو بازه دمایی، نتایج حاصل از محاسبه ویسکوزیته با توسل به معادله والتر در مقایسه با نتایج حاصل از اندازه گیری های تجربی و آزمایشگاهی اختلاف های فاحش نشان می دهند. هرچند این فاحش بودن این اختلاف بین نتایج محاسباتی و نتایج تجربی با توجه به تیپ روغن (مینرال یا سینتتیک) متفاوت است، اما در مورد روغن های مینرال، اختلاف بین نتایج محاسباتی با استفاده از معادله والتر با داده های آزمایشگاهی در دماهای بالا اندک است، ولی در مورد روغن های مینرال پارافینیک، این اختلاف در دماهای پایین (سرد) بیشتر خود را نشان داده و خطای محاسبات بالا می رود. بنابراین، بطورکلی می توان در خصوص دقت معادله والتر درپیش بینی رفتار حرارتی روغن های مینرال و سینتتیک (بدون در نظر گرفتن انواع سیلیکونی و پلی گلیکول اتر ها) به این نتیجه رسید که در دماهای پایین، معادله Walther در مورد روغن های مینرال انحراف مثبت و در مورد روغن های سینتتیک انحراف منفی از خود نشان می دهد. این بدان معنی است که این معادله دو لگاریتمه، در بازه دمایی سرد، ویسکوزیته روغن های مینرال را کمتر از آنچه که هست، و ویسکوزیته روغن های سینتتیک را بیشتر از آنچه که باید باشد نشان می دهد [35].

به همین دلیل، در مورد معادله والتر شاهد اصلاحات بیشتر و کاربردی هستیم. در سال 1969، یکی از اساسی ترین اصلاحات روی معادله Walther و چارت McCoull توسط Wright صورت گرفت. این اصلاح شامل گسترش بازه نمایش خطی تغییرات ویسکوزیته تا 0.21cSt و بازه دمایی -73~371°C (معادل 200.15~644.15°K) در نمودار ASTM بود. بمنظور خطی سازی رفتار حرارتی هیدروکربن ها، Wright صورت جدیدی از معادله والتر را با اضافه کردن تابعی از ویسکوزیته سینماتیک با عنوان f(ν) ارائه کرد.

بکارگیری معادله موسوم به معادله Wright، دارای محدودیت های خاص خود است و نمی توان آن را برای تمامی ویسکوزیته ها بکار برد. این محدودیت از این واقعیت ریاضی ناشی می شود که با صفر شدن لگاریتم اول در طرف چپ معادله رایت، لگاریتم دوم بی معنی خواهد شد. این اتفاق در ویسکوزیته 0.21cSt می افتد! بدین ترتیب، هرچند معادله Wright برای پیش بینی رفتار حرارتی انواع هیدروکربن (و بالاخص، روغن ها) بخوبی عمل می کند. اما، در ویسکوزیته های زیر 0.21cSt استفاده از این معادله مناسب نیست [25].

آخرین اصلاحی که در مورد معادله Walther صورت گرفت، توسط Manning در سال 1974 ارائه شد. این اصلاح شامل ساده سازی معادله Wright از طریق جایگزینی تابع نسبتا پیچیده f(ν) با یک ضابطه چند جمله ای (Polynomial) و بسط بازه اندازه گیری ویسکوزیته تا 0.12cSt بود.

هرچند معادله Manning شکل ساده تری از معادله Wright را ارائه می داد، اما، بدلیل ساختار نمایی ایجاد شده در متن آن، عملا برای ویسکوزیته های زیر 0.18cSt رفتار خطی خود را از دست می داد [25].

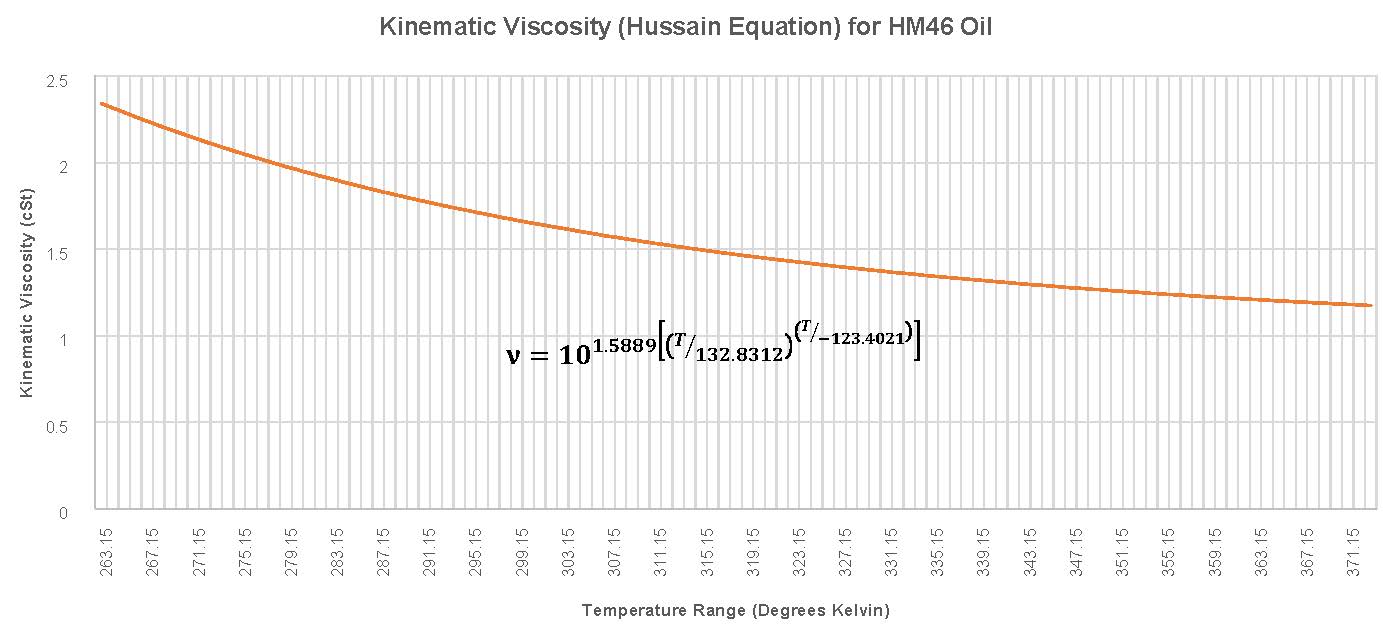

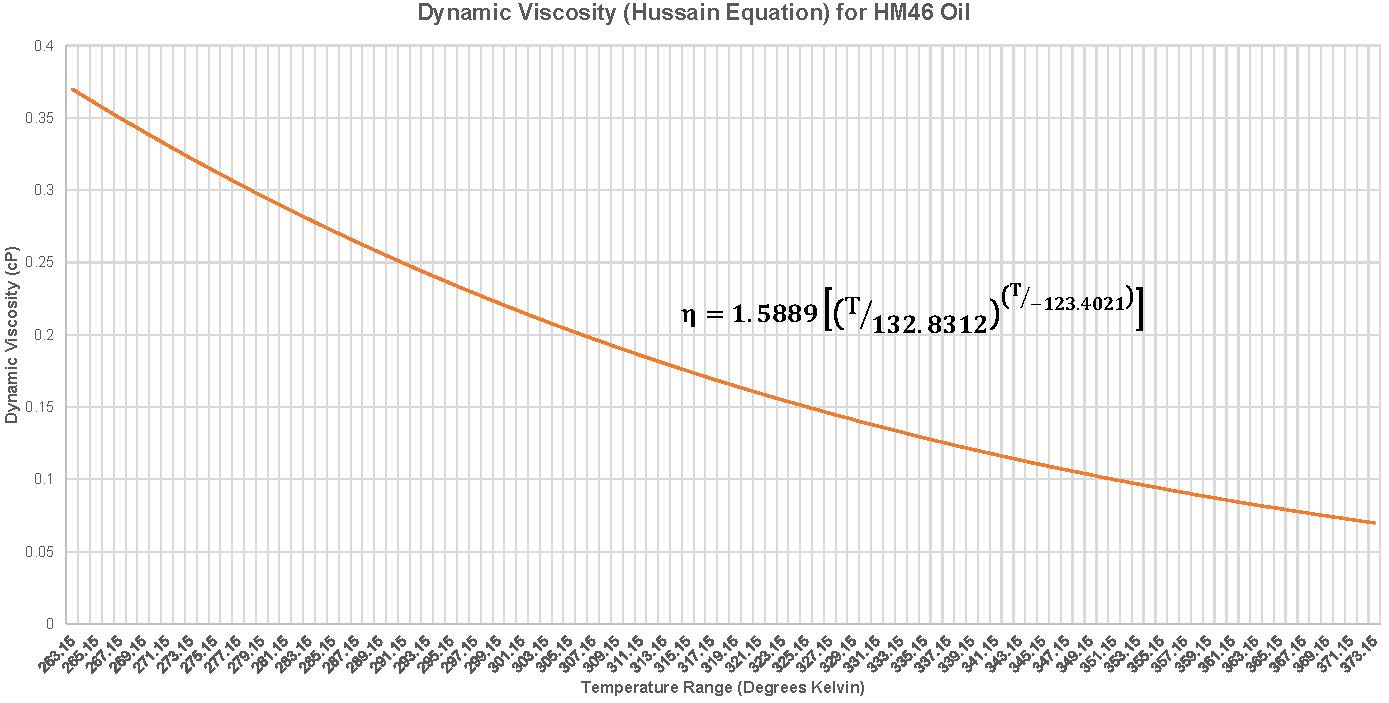

و) معادله حسین (Hussain): این معادله در سال 1991 و توسط اختر حسین از هندوستان پیشنهاد شد، یکی از دقیقترین معادلاتی است که تاکنون در حوزه پیش بینی رفتار حرارتی روغن ها ارائه شده است [12]. این معادله دارای دو صورت نمایی (برای محاسبه ویسکوزیته دینامیک) و لگاریتمیک (مناسب برای محاسبه ویسکوزیته سینماتیک) است [12,14].

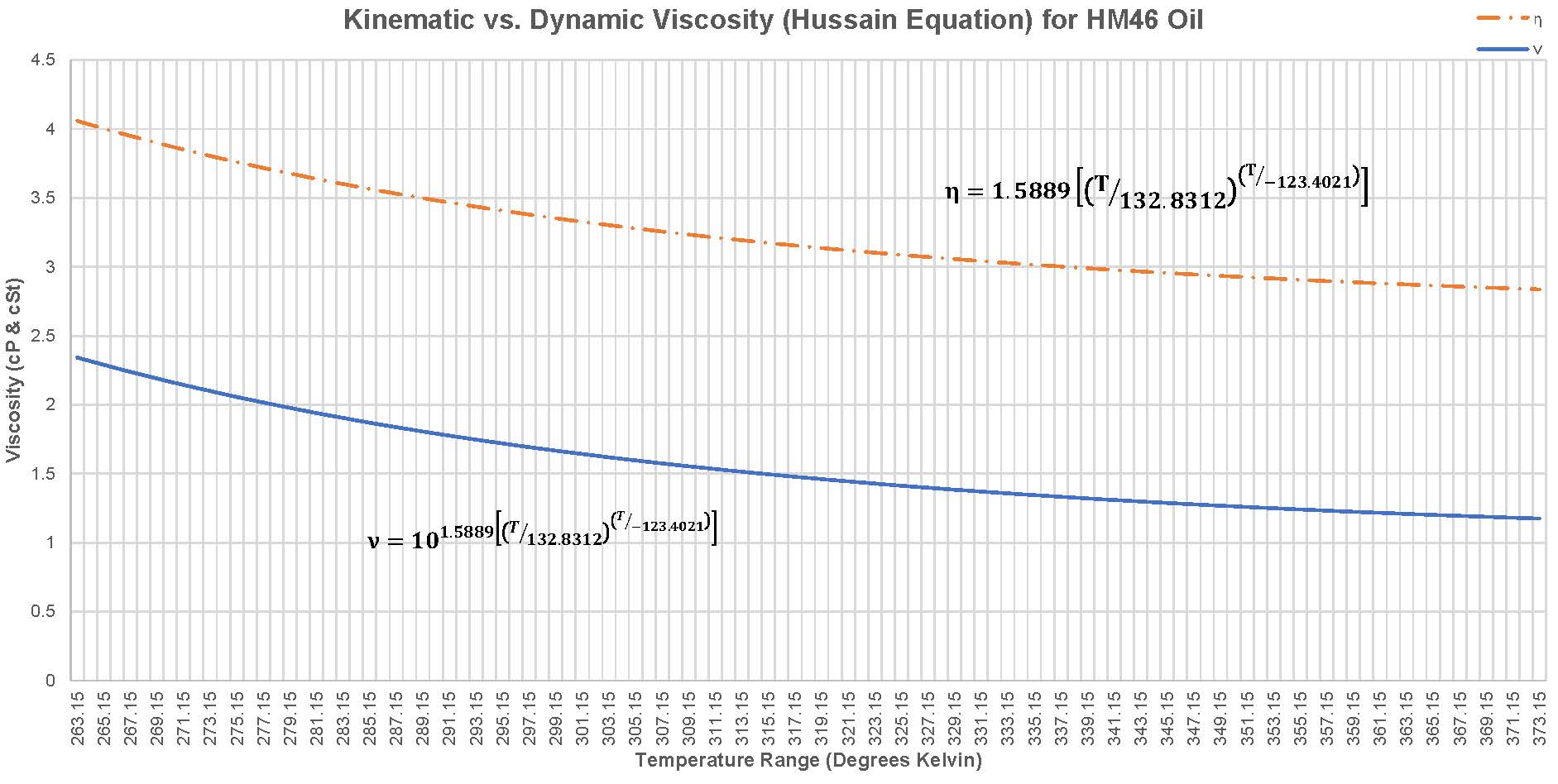

نحوه نمو معادله حسین (لگاریتمیک) در شکل 22 نشان داده شده است:

شکل 22: نمودار نمو ویسکوزیته سینماتیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس

نحوه نمو معادله حسین (صورت نمایی) در بازه دمایی -10~100°C نیز در نمودار شکل 23 نشان داده شده است:

شکل 23: نمودار نمو ویسکوزیته دینامیک برای روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس

برای مقایسه نحوه نمو دو ویسکوزیته دینامیک و سینماتیک براساس معادله حسین به شکل 24 نگاه کنید:

شکل 24: نمودار تجمعی نمو ویسکوزیته دینامیک و سینماتیک روغن هیدرولیک HM46 در بازه دمایی 10- تا 100 درجه سلسیوس

همانطور که در نمودار های 22 تا 24 قابل مشاهده است، معادله حسین در قیاس با معادله Walther دقت بالاتری ندارد و نمی توان ادعای مطرح شده در خصوص دقت این معادله را صحیح دانست. بنابراین، و در مقام نتیجه گیری، معادله Walther با اصلاحاتی که توسط Wright انجام شد بعنوان دقیقترین تعبیر ریاضی برای پیش بینی و بیان تغییرات ویسکوزیته سینماتیک روغن در برابر حرارت معرفی می گردد.

4. محدوده بحرانی و هشدار تغییرات ویسکوزیته روغن در گزارش آنالیز

با توجه به تشریح نحوه تاثیر حرارت بر کاهش ویسکوزیته روغن های صنعتی در این مقاله، برای یک کارشناس آنالیز روغن بسیار مهم و حیاتی است که محدوده تغییرات (افزایشی یا کاهشی) ویسکوزیته روغن جاری در مدار روغنرسانی تجهیز تحت کنترل خود را بداند. جدول 1 در این زمینه، راهنمایی مناسبی را ارائه می دهد.

جدول 1: محدوده بحرانی و هشدار برای تغییر ویسکوزیته سینماتیک برای انواع روغن [39]

با استفاده از داده های جدول 1 می توان در برنامه های CM مرتبط با پایش وضعیت ماشین آلات مختلف کنترل بهتری روی شرایط تجهیز پیاده کرد.

5. منابع و مآخذ

در نگارش این مقاله در رابطه با اثر دما بر ویسکوزیته روغن، علاوه بر تجربیات و مشاهدات شخصی، از منابع زیر نیز بهره برداری شده است که فهرست کوتاهی از آنها جهت مطالعه بیشتر خوانندگان محترم در این حوزه به شرح زیر تقدیم شده است:

1. Parker, KITTIWAKE, Viscosity: A lubricant’s most important characteristic, 2012;

2. Noria Corporation, Understanding Absolute and Kinematic Viscosity, Practicing Oil Analysis, 3/2002;

3. D.S. Viswanath, T.K. Ghosh, D.H.L. Prasad, N.V.K. Dutt, & K.Y. Rani, Viscosity of Liquids: Theory, Estimations, Experiment, & Data, Springer, 2007, pp1-14, 122-124, 138-139;

4. شبکه بلبرینگ ایران، دپارتمان تحقیق و توسعه، بررسی جریان روغن در لوله ای با قطر کم و کاربرد آن در اندازه گیری گرانروی روانکارها، 23/04/1395، http://www.bearingnet.ir، کد مقاله: SBI-LUB-0001، ایمیل: Research@Bearingnet.ir

5. G. E. Totten (Editor), S. R. Westbrook, and R. J. Shah (Section Editors), Fuels and Lubricants Handbook: Technology, Properties, Performance, and Testing, ASTM Manual Series: MNL37WCD, ISBN 0-8031-2096-6, 2003, pp837-843, 854-856;

6. Spectro Scientific, Oil Analysis Handbook, 3rd ed., 2017, p73;

7. K. Spoonmore, Dynamic vs. Kinematic Viscosity: What's the Difference? Axil Group;

8. T. Mang, W. Dresel (editors), Lubricants & Lubrication, 2nd ed., Wiley-VCH, 2007, pp23-26;

9. G.W. Stachowiak, A.W. Batchelor, Engineering Tribology, Butterworth-Heinemann, 2001, ISBN 0-7506-7304-4, pp13-15;

10. R. A. Burton, Heat, Bearings, and Lubrication, Springer, 2000, ISBN 978-1-4612-1248-5, p14, 21-26;

11. B. O. Jacobson, Rheology and Elastohydrodynamic Lubrication, Elsevier Science Publications B.V., 1991, ISBN 0-444-88146-8, pp2-24, 53-54, 89-96;

12. A. K. Singh, P. S. Mukhrejee, and N. M. Mishra, Interrelationship among viscosity, temperature and age of lubricant, Industrial Lubrication and Tribology, 58/1 (2006) 50–55, Emerald Group Publishing Limited, ISSN 0036-8792, https://doi.org/10.1108/00368790610640109;

13. J. Bêlehrádek, Theoretical interpretation of the temperature-viscosity equation of Slotte in connection with vitrification, Recueil des Travaux Chimiques des Pays-Bas, 76 (1957) 165-168, https://doi.org/10.1002/recl.19570760209;

14. A. Hussain, S. Biswas, and K. Athre, A New Viscosity - Temperature Relationship for Liquid Lubricants, Wear, 156 (1992) 1-18, https://doi.org/10.1016/0043-1648(92)90140-4;

15. D. Dowson, C. M. Taylor, M. Godet, and D. Berthe (editors), Tribology of reciprocating engines, Proceedings of the 9th Leeds-Lyon Symposium on Tribology held in Bodington Hall, the University of Leeds, England, 7-10 September 1982, ISBN 0 408 22161 5, p104;

16. H. L. Dryden, F. D. Murnaghan, and H. Bateman, Bulletin of the National Research Council: Report of the Committee on Hydrodynamics, No. 84, February 1932, pp123-124;

17. S. Wen, P. Huang, Principles of Tribology, 2nd ed., ISBN 9781119214922, Wiley, 2018, pp7-10;

18. M. Qiu, L. Chen, Y. Li, and J. Yan, Bearing Tribology: Principles and Applications, ISBN 978-3-662-53097-9, DOI 10.1007/978-3-662-53097-9, Springer, 2017, pp189-190;

19. J. Cornelissen, H. I. Waterman, The Viscosity-Temperature Relationship of Liquids, Chemical Engineering Science, 1955, Vol. 4, Issue 5, pp238-246, https://doi.org/10.1016/0009-2509(55)80011-5;

20. J. L. M. Poiseuille, Recherches Expérimentales sur le Mouvement des Liquides dans les Tubes de Très-Petits Diamétres, Extrait du Tome IX des Savants Étrangers, Académie des Sciences, Paris, 1844, pp87-110;

21. D. Knežević, V. Savić, Mathematical Modeling of Changing of Dynamic Viscosity, as a Function of Temperature and Pressure, of Mineral Oils for Hydraulic Systems, FACTA UNIVERSITATIS (http://facta.junis.ni.ac.rs), Series: Mechanical Engineering, Vol. 4, No. 1, 2006, pp27-34;

22. K. F. Slotte, Über die innere Reibung der Lösungen einiger Chromate, Annalen der Physik, First Published 1881, pp13-22, https://doi.org/10.1002/andp.18812500903;

23. K. F. Slotte, Über die innere Reibung einiger Lösungen und die Reibungsconstante des Wassers bei verschiedenen Temperaturen, Annalen der Physik, First Published 1883, pp257-268, https://doi.org/10.1002/andp.18832561005;

24. H. Rahnejat (Editor), Tribology and Dynamics of Engine and Powertrain: Fundamentals, Applications and Future Trends, Woodhead Publishing, ISBN 978-1-84569-993-2, 2010, pp134-135;

25. C. J. Seeton, Viscosity–temperature correlation for liquids, Tribology Letters, Vol. 22, No. 1, April 2006, DOI: 10.1007/s11249-006-9071-2;

26. J. Briant, J. Denis, G. Parc, Rheological Properties of Lubricants, Institut Français du Pétrole, École Nationale Supérieur du Pétrole et des Moteurs, Éditions Technip, 1989, ISBN 2-7108-0564-2, pp89-99;

27. M. Jr. Souders, Viscosity-Temperature Relations, American Chemical Society, Vol. 59, July 1937, pp1252-1254, https://doi.org/10.1021/ja01286a026;

28. A. Converti, M. Zilli, S. Arni, R. Di Felice, M. Del Borghi, Estimation of viscosity of highly viscous fermentation media containing one or more solutes, Biochemical Engineering Journal, Vol. 4, Issue 1, September 1999, pp81-85, https://doi.org/10.1016/S1369-703X(99)00028-5;

29. I. Katime, J. R. Ochoa, Viscosity-Temperature Relationships for Dilute Solutions of Poly(cyclohexyl Methacrylate) in Methyl Isobutyl Ketone, Journal of Applied Polymer Science, Vol. 29, December 1984, pp4427-4431, https://doi.org/10.1002/app.1984.070291274;

30. E. N. da C. Andrade, The Viscosity of Liquids, Nature, Vol. 125, March 1930, pp309-310, https://doi.org/10.1038/125309b0;

31. W. H. Herschel, The Change in Viscosity of Oils with the Temperature, the Journal of Industrial & Engineering Chemistry, Vol. 14, August 1922, pp715-722, https://doi.org/10.1021/ie50152a014;

32. ASTM D341 − 09 (Reapproved 2015), Standard Practice for Viscosity-Temperature Charts for Liquid Petroleum Products, pp2-6 (including Appendixes A1 & X1);

33. H. Nauheimer, B. Bertsche, J. Ryborz, W. Novak, Automotive Transmissions: Fundamentals, Selection, Design, and Application, 2nd Ed., Springer, ISBN 978-3-642-16214-5, DOI 10.1007/978-3-642-16214-5, 2011, p438;

34. DIN 51563:2011-04, Prüfung von Mineralölen und verwandten Stoffen Bestimmung des Viskosität-Temperatur-Verhaltens Richtungskonstante m, pp4-5;

35. Q.A. Rizvi, A Comprehensive Review of Lubricant Chemistry, Technology, Selection, and Design, ASTM International, ISBN 978-0-8031-7000-1, 2009, p81;

36. R. M. Bou Herrera, Selección de un aditivo para modificar el índice de viscosidad de bases lubricantes nacionales, Proyecto de graduaciòn sometido a la consideraciòn de la Escuela de Ingenierfa Química como requisito final para optar al grado de Licenciatura en Ingeniería Química, Ciudad Universitaria " Rodrigo Facio", San José, Costa Rica, 1999, pp7-9;

37. A.F.A. Rasid, T.I. Mohamad, M.J. Ghazali, and W.M.F.W. Mahmood, “Effects of Lubricant Temperature in a Motorized Engine”, World Applied Sciences Journal 20 (7): 927-930, 2012, DOI: 10.5829/idosi.wasj.2012.20.07.2737;

38. W. M. Dmochowski, M. N. Webster, “The Effect of Lubricant Viscosity-Temperature Characteristics on the Performance of Plain Journal Bearings”, Proceedings of WTC2005, Tribology Congress III, September 12-16, 2005, Washington, D.C., USA, WTC2005-64229;

39. J. Fitch, “Trouble-Shooting Viscosity Excursions”, Practicing Oil Analysis, 5/2001;

داغ شدن Tilting Pad تراست برینگ ها: راهکار های کاهش اتلاف

با درود بیکران به تمامی مخاطبین محترم این وبلاگ مهندسی

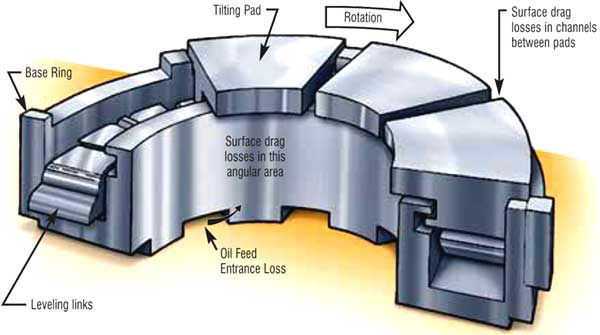

موضوع این پست، بررسی مکانیزم های خرابی در گونه ای خاص از برینگ ها است که به Tilting Pad Thrust Bearings معروف هستند.

1. مقدمه و تعریف

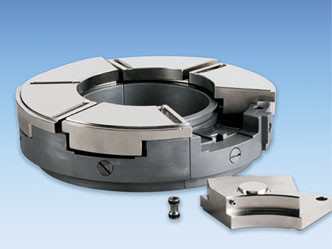

برینگ هایی که با عنوان Tilting Pad Thrust Bearings (متاسفانه همتای پارسی اش را نمی دانم، خوانندگان محترم کمک کنند!) شناخته می شوند، گونه ای از برینگ ها هستند که برای تحمل و انتقال بار های محوری سنگین (از 0.5 تا بیش از 500 تن) رسیده از شفت های دورانی (با قطر 20 تا بیش از 1000 میلیمتر) با حداقل اتلاف قدرت تولید شده توسط شفت طراحی می شوند (شکل 1). از دیدگاه ساختاری و به زبان ساده، این تیپ از برینگ ها از چند سری پد (Pad) تشکیل شده اند که همگی روی یک واشر حمال یا Carrier Ring سوارند. هر یک از این پد ها که می توانند از جنس بابیت، آلیاژ های آلومینیوم، یا حتی برخی پلیمر ها باشند، در حرکت عرضی (Tilt) آزاد بوده و از این رو، قادر به ایجاد و حفظ فیلم هیدرودینامیک مختص به خود برای روغنرسانی هستند (شکل 2 را ببینید). واشر حمال نیز می تواند یک تکه یا دو تکه بوده و جانمایی های مختلفی (بنا به تکنولوژی ساخت یا طرح های گوناگون با توجه به کاربری و الزامات مشتری) در ساختار این تیپ از برینگ ها دارد. گفتنی است که برینگ های TPT را می توان به انواع سنسور های حرارتی، لود سل، و نظایر آن بمنظور پایش وضعیت سلامت و صحت عملکرد آنها مجهز کرد. [1]

شکل 1: نمایی از ساختار کلی Tilting Pad Thrust Bearing ها [2]

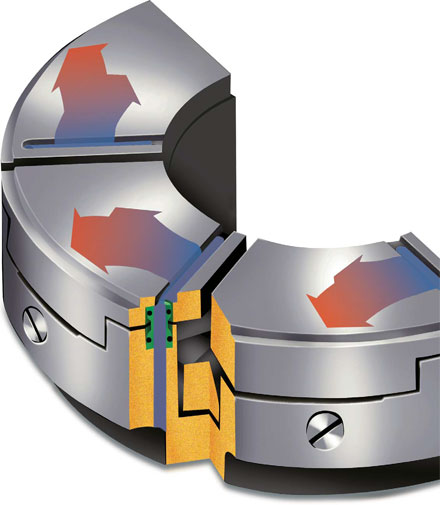

شکل 2: شماتیکی از نحوه حرکت آزادانه در راستای عرضی (Tilting) هر یک از پدهای تشکیل دهنده برینگ های TPT [2]

2. روش های روغنرسانی

بمنظور روغنرسانی به این تیپ از برینگ ها دو روش وجود دارد:

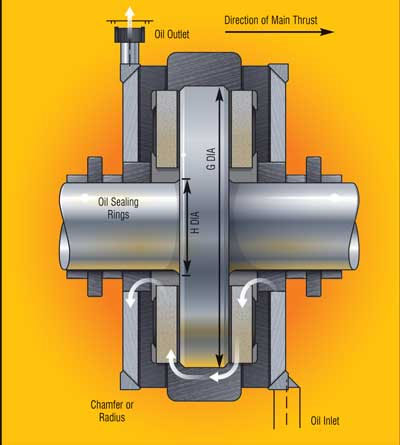

· روغنرسانی طبیعی یا Flooded Lubrication

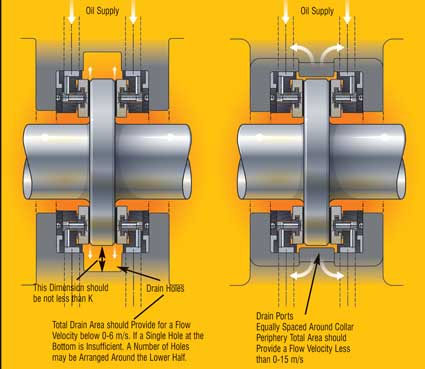

این روش بیشتر بر پر کردن فضای هوزینگ یاتاقان با جریان طبیعی روغن استوار است. این روش، به نوعی، روشی سنتی برای روغنرسانی به برینگ های TPT محسوب می شود. در این روش، پر کردن فضای هوزینگ با روغن از طریق مسیر های عبور روغن تعبیه شده در فضای داخلی برینگ انجام می شود. بمنظور تنظیم دبی جرمی جریان و حفظ فشار حجم روغن حاضر در هوزینگ (بین 0.7 تا 1.0bar یا 10.1 تا 14.5psi) نیز از یک اوریفیس واقع در خروجی مسیر روغن برینگ استفاده می شود. (شکل 3 را ببینید).

شکل 3: شماتیکی از روش روغنرسانی طبیعی (Flooded Lubrication) در TPT برینگ ها [1]

روش روغنرسانی طبیعی، در عین سادگی، نقطه ضعف بزرگی دارد و آن، اتلاف توان پارازیتیک شدید ناشی از توربولانس در سرعت های دورانی بالاست. این اتلاف توان بویژه در سرعت های لغزش بالاتر از 50m/sec نمود بیشتری دارد چراکه دمای برینگ بالا رفته و جریان روغن شدت بیشتری می یابد.

· روغنرسانی مستقیم یا Directed Lubrication

این روش از روغنرسانی که برای سرعت های بالای دورانی مناسب است، روغن را مستقیما به Thrust Face می رساند. این روغن، سپس آزادانه از هوزینگ تخلیه می شود. استفاده از این روش در روغنرسانی بیشتر در سیستم هایی معمول است که سرعت لغزشی یا Sliding Speed آنها از 50m/sec بیشتر شود. در چنین مواردی، بکارگیری این روش از روغنرسانی موجب کاهش ریسک وقوع اتلاف پارازیتیک توان تا 50 درصد می شود. این بدان دلیل است که در این روش، جریان روغن با کنترل بیشتری به Thrust Face رسیده و از این رو، موجب کاهش دمای برینگ می شود.

شکل 4: نمای شماتیکی از روش روغنرسانی مستقیم [1]

روغنرسانی به TPT برینگ ها به روش مستقیم از نظر ساختاری و ابعادی تفاوت محسوسی با روش طبیعی ندارد. اما، فشار روغن در این روش بالاتر است (حدود 1.4bar یا 20.3psi). بنابراین، بمنظور اطمینان از یکنواختی فشار روغن، سرعت جریان روغن در مجاری روغنرسانی نباید از 3m/sec بیشتر شود. در این روش به Seal Ring نیاز نیست. [1]

اما، «اتلاف توان پارازیتیک» چیست؟ این سوالی است که در بخش بعدی این مقاله بدان پاسخ خواهیم داد.

3. اتلاف توان پارازیتیک

یکی از عوامل تاثیرگذار روی عمر ژورنال و تراست برینگ ها، و به تبع آن: روغن مصرفی در آنها، اتلاف هایی است که در بالانس انرژی داده شده و خروجی از برینگ مشاهده می شود. این اتلاف ها که بخشی از اتلاف های ناشی از اصطکاک موجود در فیلم روغن جاری در برینگ (بعنوان حجم کنترل ترمودینامیکی) هستند از آن جهت مضرند که با کسر شدن از انرژی خروجی از برینگ تبدیل به حرارت شده و با رفتار ناموزون و غیرقابل پیش بینی خود (رفتار پارازیتیک) موجبات کاهش عمر قطعاتی از برینگ مانند پد ها و حتی روغن مصرفی را فراهم می آورند. بیشترین ضرر ناشی از چنین اتلاف هایی در بالانس انرژی را می توان در مصرف روغن توربوماشین های بکار گیرنده انواع ژورنال و تراست برینگ مشاهده کرد. واضح است که بدلیل قطر بیشتر و سطح مقطع تبادل تنش بالاتر، میزان این اتلاف ها در تراست برینگ ها بیشتر از ژورنال برینگ ها است.

در سرعت های سطحی (Surface Speeds) کمتر از 10,000ft/min، این اتلاف های پارازیتیک کمتر از 10 درصد اتلاف های اصطکاکی حاضر در فیلم روغن را تشکیل می دهند. در سرعت های سطحی بالاتر، اما، سهم این اتلاف ها از اتلاف های اصطکاکی بصورت تابعی از سرعت سطحی پد ها افزایش یاتلافه و در برخی مجموعه های بزرگ توربین – ژنراتور به 25 تا 50 درصد اتلاف کل برینگ برسند.

شکل 5: شماتیکی از انواع اتلاف های پارازیتیک در ساختار تراست برینگ های TPT [3]

شکل 6: شماتیکی از اتلاف های پارازیتیک در ساختار ژورنال برینگ ها [3]

اتلاف های پارازیتیک در ژورنال و تراست برینگ ها را می توان از لحاظ ماهیتی به دو دسته تقسیم کرد:

· اتلاف جریان روغن عبوری از مجاری روغنرسانی:

این دسته از اتلاف های اصطکاکی پارازیتیک از سه منبع سرچشمه می گیرند: شتابگیری روغن در محل ورودی های مدار تغذیه، جریان روغن به/از شیار های تغذیه (Feeding Grooves)، و تخلیه روغن از برینگ (نشت روغن). مطابق آنچه که در شکل 5 نشان داده شده، این دسته از اتلاف های انرژی برای تراست برینگ ها در سه موقعیت زیر بیشترین احتمال تولید را دارند:

الف) اتلاف سرعت برای جریان روغن ورودی به هوزینگ (با سرعت اولیه برابر با سرعت دورانی شفت). این اتلاف انرژی ناشی از شوکی است که به جریان روغن خروجی از شفت و ورودی به رینگ پایه یا Base Ring وارد می شود. بدین ترتیب که جریان روغن تغذیه در زمان ترک سطح شفت از سرعت خطی متناسب با سرعت دورانی شفت برخوردار است. این جریان نسبتا پرسرعت، در زمان ورود خود به هوزینگ تراست برینگ ابتدا وارد مسیری با انحنای بسیار شدید می گردد و پس از آن با حجم همیشه ثابتی از روغن مابین قطر خروجی شفت و قطر داخلی رینگ پایه برخورد می کند. همین شوک سرعتی موجب ایجاد اتلاف انرژی به شکل حرارت در فضای داخلی تراست برینگ می گردد.

ب) اتلاف سرعت جریان عبوری از میان پد های تراست برینگ که ناشی از اصطکاک بین جریان روغن و مجاری عبور روغن در فضای داخلی برینگ است.

ج) فرض بر آنست که قریب به 25 درصد روغنی که هوزینگ تراست برینگ را ترک می کند، به درون فضای تراست رانر پاشیده شده و سپس در اثر نیروی گریز از مرکز دوباره در فضای قطر بیرونی رانر شتاب می گیرد. از این مورد در ژورنال برینگ ها صرفنظر می شود.

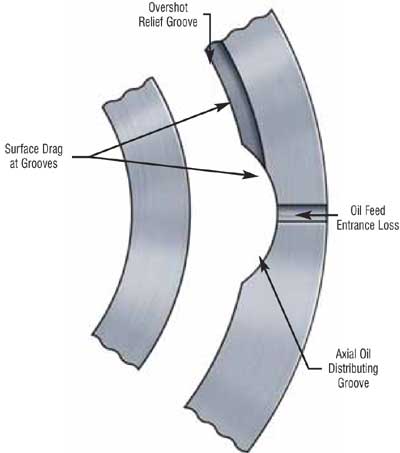

در مورد ژورنال برینگ ها، اوضاع کمی فرق می کند. بدین ترتیب که در ژورنال برینگ هایی که از نوع plain cylindrical axial-groove هستند، اتلاف سرعت بیشتر ناشی از شتابگیری روغن تغذیه در زمان ورود آن به جریان ورتکس ناشی از رفتار اغتشاشی جریان روغن حاضر در شیار تغذیه روغن و سپس شتابگیری بیشتر آن در زمان پیوستن به فیلم روغن حاضر در فضای داخلی برینگ است. اما، در مورد ژورنال برینگ هایی که از نوع pivoted pad هستند، تشکیل ورتکس و مکانیزم ماسیدگی روغن یا Churning در فضا های خالی مربعی شکل بین پد ها عملا راه را بر ورود روغن تغذیه می بندد. برای اطلاعات بیشتر در مورد مکانیزم ماسیدگی روغن و علل و اثرات آن، مطالعه پست «رژیم های روغنرسانی» در وبلاگ دانش روغنکاری توصیه می شود.

· نیروی پسا (Drag Force) بین فیلم روغن و سطوح درگیر تبادل تنش:

این نوع از اتلاف نیرو که به شکل تمرکز حرارت غیریکنواخت در بخش هایی از فیلم روغن نمود پیدا می کند، ناشی از نیروی پسا (Drag) است که در اثر اصطکاک بین فیلم روغن و سطوحی بوجود می آید که در معرض عبور جریان روغن هستند (مانند بخش هایی از شفت و Thrust Collar برینگ) که اصطلاحا به Wetted Surfaces معروف هستند. منشا این نیروی پسا همان پسای هیدرولیکی است که با ورود جریان روغن به مجاری و کانال های درون محفظه تراست پد برینگ در اثر اصطکاک بین روغن و دیواره جامد (عدد رینولدز بالا) ایجاد شده و با رفتار مغشوش (توربولانت) مقطعی و موضعی جریان روغن تشدید می شود. تخمین زده می شود که در فضاهای حلقوی-دایروی اطراف ژورنال و شیار های داخلی Overshot شده برینگ (که در نیمه فوقانی برخی ژورنال برینگ ها دیده می شود) میزان ضریب پسا باندازه 30 تا 40 درصد افزایش خواهد داشت. اما، می توان با تخلیه مناسب هوزینگ از بروز جریان کاملا طبیعی (Fully-Flooded) روغن جلوگیری کرد تا میزان پسا و اتلاف انرژی ناشی از آن کاهش یابد.

اما، این اتلاف ها را چگونه می توان کاهش داد؟

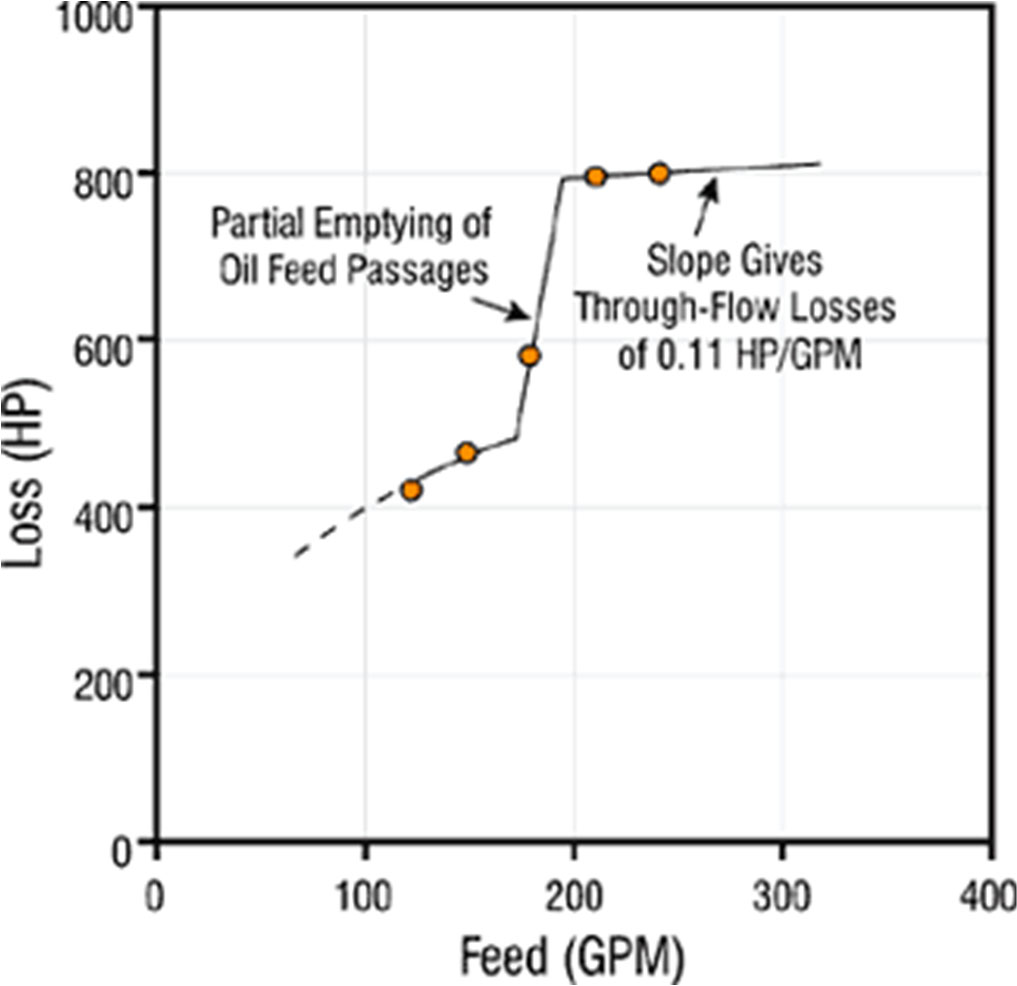

در برینگ های پرسرعت استراتژی های متعددی بمنظور کاهش اتلاف های انرژی پارازیتیک در دسترس هستند که از جمله ساده ترین و رایجترین آنها می توان به کاهش حجم تغذیه روغن به مدار روغنرسانی اشاره کرد. در ذیل به برخی از رایجترین روش های کاهش اتلاف های پارازیتیک اشاره شده است:

- کاهش اتلاف با پر کردن بخشی از شیار های داخلی برینگ یا Partially Filled Grooves:

وقتی نرخ تغذیه روغن به اندازه ای افت کند که فضای درونی شیار های برینگ بطور کامل از روغن انباشته نگردد، طبیعتا، اتلاف پارازیتیک ناشی از پسا (Drag) جریان روغن نیز به مراتب کاهش خواهد یافت؛ بطوریکه می توان از مقدار آن صرفنظر کرد. نمودار شکل 7 را ببینید. در این نمودار، کاهش چشمگیر اتلاف پارازیتیک در یک Tapered Land Thrust Bearing با قطر خارجی 27 اینچ و با دور کاری 3,600rpm نصب شده در یک توربین بخار را نشان می دهد.

شکل 7: نمودار کاهش اتلاف پارازیتیک ناشی از پسای جریان روغن با استفاده از تکنیک کاهش دبی جریان تغذیه روغن [3]

- روغنرسانی مستقیم به لبه های حمله هر یک از تراست پد ها (LEG):

برخی از pivoted-pad برینگ ها از اسپری یا کانال هایی بمنظور تغذیه مستقیم روغن به لبه های حمله هر یک از تراست پد ها استفاده می کنند. این طرح، از اتلاف ناشی از تغذیه بیش از حد روغن در شیار های برینگ و به تبع آن، ایجاد پسا (Drag) جلوگیری می کند. شکل 8 یکی از این نمونه طرح ها را نشان می دهد.

شکل 8: نمونه ای از یک تراست برینگ نوع Pivoted Pad مجهز به سیستم روغنرسانی مستقیم به لبه های حمله در تراست پدها و محفظه های دمش روغن (Oil Lift Pockets) (منبع: Kingsbury ) [3]

چنین طرح هایی، در وهله اول، در جاهایی کاربرد دارند که سرعت های سطحی از آنچه که در ژورنال برینگ هایی با قطر بین 10 تا 12 اینچ، و سرعت دورانی 3,600rpm پیش می آید بیشتر باشد. برای سرعت های سطحی پایینتر از این، اتلاف های پارازیتیک آنقدر کم می شوند که عملا بکارگیری چنین فناوری هایی را به تحمیل هزینه تبدیل می کنند.

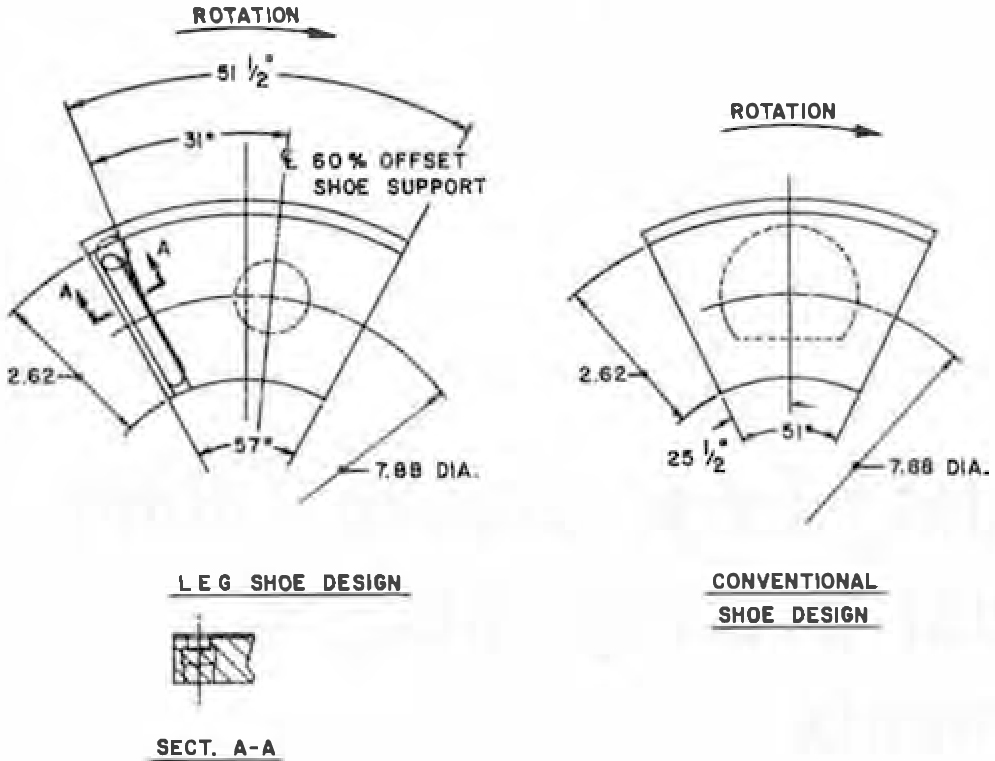

شکل 9: مقایسه ای از ساختار کفشک (Shoe) در دو مفهوم LEG و معمول [4]

در برینگ های پرسرعت، روغنرسانی مستقیم به لبه حمله تراست پدها مزایای متعددی دربردارد که از آن جمله می توان به کاهش 60 درصدی دبی جریان تغذیه روغن اشاره کرد که موجب کاهش 45 درصدی اتلاف نیرو می شود. در همین راستا، می توان با پیکربندی و چیدمان مناسب اجزای برینگ به کاهش دمای عملکردی برینگ باندازه 16 تا 35 درجه فارنهایت رسید.

در برخی موارد، بجای لبه حمله، می توان روغنرسانی مستقیم را به لبه فرار (Trailing Edge) هر پد انجام داد که به نوبه خود نیز می تواند تاثیر خوبی در عملکرد برینگ، بویژه در سرعت های سطحی متوسط، برجای بگذارد.

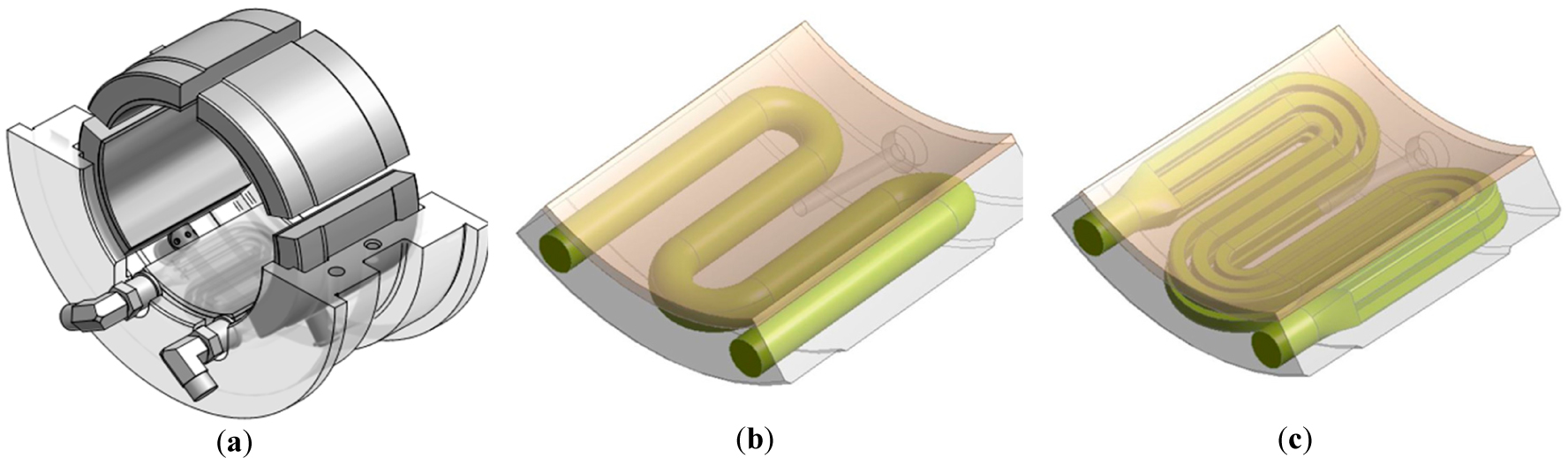

پژوهش هایی نیز در زمینه خنک کاری مستقل هر یک از پد ها با توسل به مدار سیرکولاسیون یک سیال مبرد انجام شده است. از آنجا که چنین طرح هایی می توانند مشخصات ابعادی و پارامتر های انتقال حرارتی و مکانیک سیالاتی مختص بخود را داشته باشند، کارآیی هر یک از چنین طرح هایی جای پژوهش بسیار دارد. شکل 10 را ببینید.

شکل 10: نمایی از طرح مدار سیرکولاسیون سیال مبرد بمنظور خنک کاری مستقل هر یک از پد ها: (a) نمای کلی برینگ، (b) مدار سیرکولاسیون با مقطع مدور، (c) مدار سیرکولاسیون با سطح مقطع مربعی [5]

بعنوان نتیجه گیری، وقتی سرعت سطحی Tilting Pad Thrust Bearing بیش از 10,000 ft/min باشد، عملکرد آن با اتلاف پارازیتیک قابل توجهی روبرو خواهد شد. در این راستا، در سرعت سطحی 30,000ft/min، میزان این اتلاف ها به نصف اتلاف توان کل در برینگ می رسد. بطورکلی، می توان با توسل به راهکار های زیر، با بروز این اتلاف ها در تراست برینگ ها مقابله کرد و دمای عملکردی برینگ را پایین آورد:

- محدودسازی دبی جریان ورودی روغن به حداقل مقدار لازم؛

- یکپارچه سازی هندسی مبادی ورودی شیار های روغن و دیواره های این شیارها بمنظور کاهش ریسک ورتکس جریان روغن؛

- کاهش سطوح پذیرنده جریان روغن (Wetted Areas) در سطوح ژورنال یا تراست؛

- کاهش پاشیدگی (Slashing) روغن خروجی روی سطوح دوار؛

- روغنرسانی مستقیم به لبه حمله شیارها بمنظور تغذیه روغن به Tilting Pad ها [3]

4. حالات و مکانیزم های خرابی ناشی از افزایش دما در برینگ های TPT

از میان مکانیزم های مختلفی که برای بروز خرابی در Tilting Pad Thrust Bearing ها وجود دارد، دو مورد در رابطه با تمرکز حرارت و اعمال نامتقارن تنش های حرارتی به کفشک (Shoe) ها در این تیپ برینگ ها نمود بیشتری دارد که شامل زیر است:

الف) تغییر رنگ ناشی از تشکیل اکسید قلع (Discoloration due to tin oxide formation)؛ و

ب) تغییرشکل های سطحی موسوم به Thermal Ratcheting

تغییر رنگ ناشی از تشکیل اکسید قلع یکی از چندین واکنش الکتروشیمیایی است که موجب از دست رفتن قابلیت چسبندگی و توزیع مناسب روغن در یک سطح جامد می شود. قابلیتی که به Embeddability معروف است.

لایه اکسید قلع بسیار سخت بوده و در بیشتر حلال ها نامحلول است. تشکیل این لایه در وهله اول از آن جهت مهم است که وجود آن باعث جلوگیری از چسبندگی ذرات جامد خارجی به لاینینگ های بابیت می شود.

این مکانیزم خرابی را می توان با مشاهده فیلم سخت، به رنگ قهوه ای تیره یا مشکی، روی سطح کفشک (Shoe) برینگ تشخیص داد. شکل 11 را ببینید.

شکل 11: تغییر رنگ ناشی از تشکیل اکسید قلع [6]

این مکانیزم خرابی در برینگ هایی رخ می دهد که بابیت آنها پایه قلع باشد (برای اطلاعات بیشتر در این مورد، مطالعه پست «نقش بابیت در ژورنال برینگ ها» در همین وبلاگ توصیه می شود). بنابراین، ریسک وقوع این خرابی در کفشک های تیلتیگ پد تراست برینگ ها به عواملی چون میزان حضور قلع در بابیت، ساختار شیمیایی روغن، حضور آب نمک، الگوی توزیع حرارت و فشار در سطح کفشک بستگی دارد. از این رو، با کاهش یا حذف وقوع یک یا چند مورد از عوامل فوق، می توان ریسک وقوع این مکانیزم خرابی را بشدت کاهش داد. راهکار هایی مانند تعویض بموقع یا حتی زودهنگام روغن برینگ (بعلاوه فلاشینگ مخزن و لوله های مدار روغنرسانی با حلال های مینرال)، کاهش دمای روغن، یا تعویض کفشک ها می تواند عمیقا راهگشا باشد. در همین راستا، پایش منظم وضعیت و شرایط سطح بخش هایی مانند ژورنال، غلاف (Collar)، یا رانر (Runner) و در صورت لزوم تعویض آنها یا تمیزکاری سطح آنها با توسل به تکنیک هایی مانند سنگ زنی دستی، لیسه کاری، یا هونینگ می تواند درافزایش عمر برینگ و تجهیز متبوع آن بسیار موثر باشد.

تغییرشکل های سطحی در کفشک ها که نتیجه مستقیم تنش های حرارتی شدید هستند که می توانند با نشانه های مختلف و متفاوتی، اعم از تغییر رنگ بابیت، ترک های سطحی، ساییدگی، یا دفرمگی، خود را به نمایش بگذارند. در این میان، تکرار سیکل های حرارتی-برودتی می تواند منجر به تغییرشکل شدید در سطح کفشک شود. خرابی که به Thermal Ratcheting معروف بوده و بیشتر در مواد ناهمگن (Anisotropic Materials) رواج دارد. چراکه این دسته از مواد مهندسی از ضریب انبساط حرارتی متفاوتی در راستاهای مختلف برخوردارند. شکل 12 را ببینید. [6]

شکل 12: تغییرشکل سطحی ناشی از تکرر سیکل حرارت-برودت موسوم به Thermal Ratcheting [6]

5. منابع و مآخذ

در تدوین این مقاله از منابع زیر استفاده شده است که جهت مراجعه خوانندگان محترم و استفاده های بعدی تقدیم شده است:

[1] H. P. Bloch, Tilting Pad Thrust Bearings, Machinery Lubrication, 7/2006

[2] KingsBury general catalogue, LEG Bearings: Thrust & Journal, KINGSBURY, INC., 2004, available at the website address of http://www.kingsbury.com

[3] M. Khonsari, E.R. Booser, Parasitic Power Losses in Hydrodynamic Bearings, Machinery Lubrication, 3/2006

[4] A.M. Mikula, The Leading-Edge-Groove Tilting Pad Bearing: Recent Development, Journal of Tribology, No. 107, July 1985

[5] S. Chatterton, P. Pennacchi, A. Vania, & P. Vinh Dang, Cooled Pads for Tilting-Pad Journal Bearings, Lubricants Journal, 2019, 7, 92; DOI: 10.3390/lubricants7100092, http://www.mdpi.com/journal/lubricants

[6] W. Strecker, Troubleshooting Tilting Pad Thrust Bearings, Machinery Lubrication, 3/2004

روغن دنده مناسب برای گیربکس BE: پاسخ به سوال

با اهدای سلام و تقدیم احترام

پیرو سوال واصله از یکی از مخاطبین محترم این وبلاگ مهندسی، پاسخ صادره، جهت اطلاع سایرین و استفاده های بعدی، به شرح زیر تقدیم شده است.

شرح سوال: روغن دنده مناسب برای گیربکس BE چه مشخصاتی باید داشته باشد؟ آیا می توان از روغن GL-4 بجای GL-5 در این گیربکس استفاده کرد؟

برای پاسخ به این سوال، ابتدا مقدمه ای بر گیربکس سری BE را بیان می کنم تا این تجهیز را بیشتر بشناسیم و سپس به روغن مناسب برای آن خواهیم پرداخت.

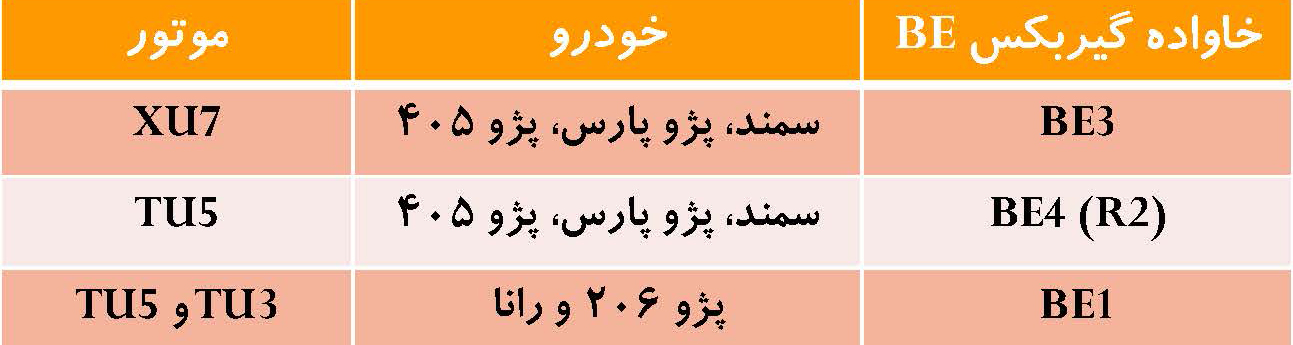

گیربکس های سری BE گونه ای از گیربکس های دستی هستند که برای نصب در محصولات گروه خودروسازی پژو-سیتروئن-اوپل و بطورکلی در خودروهایی مناسبند که از نوع محور محرک جلو (FWD) باشند. این گیربکس ها (شکل 1 را ببینید) دارای 5 دنده جلو یک دنده عقب بوده و برای انتقال گشتاور 140 تا 260 نیوتن-متر طراحی شده اند.

شکل 1: نمایی از گیربکس BE محصولات پژو-سیتروئن-اوپل [1]

ایران خودرو با ایجاد برخی تغییرات جزیی در پوسته و نسبت دنده های این گیربکس از آن انواع مختلفی تولید کرده و گیربکس BE را برای نصب روی انواع محصولات خود مناسب سازی نموده است. گیربکس EF7 نیز که روی خودروهای مجهز به موتور ملی نصب شده است نیز از مشتقات گیربکس BE است که متناسب با موتور ملی تغییر داده شده است. [1]

جدول 1 را ببینید.

جدول 1: انواع گیربکس های عضو خانواده BE [1]

برای روغنرسانی به این خانواده گیربکس لازم است از روغن زیر استفاده شود:

- تیپ (نوع) روغن: سینتتیک (ترجیحا تمام سینتتیک)

- کلاس روغن: Gear Oil

- گرید روغن: SAE 75W80

- کیفیت روغن: API GL-5

اکنون به بخش دوم سوال می رسیم: چرا نمی توان از کیفیت API GL-4 در گیربکس های خانواده BE استفاده کرد؟

برای پاسخ به این سوال، لازم است ابتدا مختصری درباره سطوح کیفیت روغن های دنده یا Gear Oils براساس سیستم موسسه API بیاموزیم:

موسسه API اقدام به طبقه بندی روغن های دنده (Gear oil) با کاربرد خودرویی به صورت زیر نموده است [2,3]:

- کلاس کیفی GL-1: روغن های دنده ای که در این کلاس کیفی قرار بگیرند تیپ مینرال داشته و بیشتر برای روغنرسانی به spiral bevel و worm gear مناسبند. از این دسته از روغن های دنده می توان برای روغنرسانی به برخی گیربکس های دستی خودرویی که در شرایط دمایی معمول (بازه دمایی نه خیلی سرد و نه خیلی گرم) و شرایط بارگذاری سبک کار می کنند (مانند برخی گیربکس های خودروهای سواری و برخی کامیون های قدیمی) نیز استفاده کرد. در این کلاس از روغن های دنده، انواع ادتیو بمنظور جلوگیری یا به تاخیر انداختن اکسیداسیون، کف زدا، و بهبود دهنده های نقطه ریزش (Pour point) قابل اضافه کردن است. در کلاس GL-1 از ادتیو های EP و بهبود دهنده های خواص اصطکاکی (Friction Modifiers) استفاده نمی شود.

- کلاس کیفی GL-2: این کلاس کیفی شامل روغن های دنده ای است که از همان تیپ مینرال و ادتیو های بکار رفته در ساختار روغن های کلاس GL-1 برخوردار بوده، اما علاوه بر آن، از ادتیو های AW، مقدار بسیار اندکی ادتیو های EP، و برخی اسید های چرب بمنظور بهبود خواص عملکردی آنها در worm gear ها نیز در ساختار آنها استفاده شده است. این کلاس کیفی منسوخ شده است.

- کلاس کیفی GL-3: روغن هایی که در این کلاس کیفی قرار می گرفتند، برای روغنرسانی به گیربکس های دستی خودرویی و اکسل های spiral bevel مناسب بودند که از نظر شرایط بارگذاری و دمای عملکردی بین دو کلاس GL-2 و GL-4 قرار می گرفتند. این دسته از روغن ها دارای مقدار اندکی از ادتیو های EP بوده و برای گیربکس های hypoid مناسب نبودند. این کلاس کیفی منسوخ شده است.

- کلاس کیفی GL-4: این دسته از روغن های دنده از میزان بیشتری از ادتیو های EP در ساختار خود بهره برده و از این رو، برای روغنرسانی به گیربکس های hypoid مناسب هستند که در شرایط عملکردی غیربحرانی مانند سرعت چرخش نه چندان زیاد و بارگذاری ضربه ای، یا سرعت دورانی بالا و گشتاور پایین، یا برعکس کار کنند.

- کلاس کیفی GL-5: این کلاس کیفی، روغن های دنده ای را هدف می گیرد که بمنظور روغنرسانی به گیربکس های hypoid مصرفی در خودرو های سواری بکار می روند که از شرایط عملکردی سرعت دورانی بالا و بارگذاری ضربه ای، یا سرعت دورانی بالا و گشتاور پایین، یا سرعت دورانی پایین و گشتاور بالا برخوردار باشند. در این دسته از روغن ها، مقادیر معتنابهی از ادتیو های EP استفاده شده است.

- کلاس کیفی GL-6: این کلاس کیفی به روغن های دنده ای اشاره دارد که بمنظور کاهش اثر سایش شدید دنده ها در گیربکس برخی خودروهای مسابقه ای قدیمی ارائه شده بودند. این کلاس کیفی منسوخ شده است.

- کلاس کیفی MT-1: این کلاس کیفی شامل روغن های دنده ای است که در ساختار خود میزان وسیعی از ادتیو های EP داشتند و برای مصرف در برخی گیربکس های دستی غیرسنکرونیزه بعضی کامیون ها و اتوبوس ها مناسب بودند.

ذکر این نکته در اینجا لازم است که سیستم طبقه بندی که در بالا برای روغن های گیربکسی ارائه شده است، براساس گرید ویسکوزیته این روغن ها نیست. بلکه براساس غلظت حضور ادتیو های EP است [4].

بدین ترتیب، هرچه میزان حضور ادتیو های EP در ساختار یک روغن دنده بیشتر باشد، این روغن در رده کیفی بالاتری در سیستم API قرار می گیرد. بنابراین، همینجا می توان نتیجه گرفت که روغن GL-5 نسبت به GL-4 به مراتب از ادتیو های EP بیشتری در ساختار شیمیایی خود بهره می برد. همانطور که قبلا در پست «ادتیو هایEP: انواع، کاربرد ها، و محدودیت ها» در همین وبلاگ مهندسی صحبت کردیم، ادتیو های EP به سه دسته کلرین دار، سولفور-فسفری، و پتاسیم بورات تقسیم می شوند. ادتیو های EP سولفور-فسفردار رفتار تخریبی بیشتری نسبت به دو نوع دیگر در برابر آلیاژ های مس بکار رفته در ساختار گیربکس از خود نشان می دهند که برای حل این مشکل، بویژه در حرارت های بالا، استفاده از ادتیو های EP حاوی سولفور غیرفعال رایج شده است.

اصولا، هدف از معرفی ادتیو های EP به ساختار روغن های گیربکسی، پایداری شیمیایی بیشتر آنها در برابر شوک حرارتی موضعی (گاه تا 800 درجه سلیوس!) است. روغن های دنده ای که در کلاس GL-5 قرار می گیرند، دوبرابر بیشتر از کلاس کیفی GL-4 از ادتیو های EP در ساختار شیمیایی خود بهره می برند که همین، آنها را برای استفاده در کاربرد های پرفشاری مانند انواع خودروهای FWD و سیستم های انتقال قدرت RWD دیفرانسیلی مناسب کرده است [4,5].

از دیگر سو، بدلیل پتانسیل خورندگی بالاتر روغن های کلاس GL-5 نسبت به GL-4، حتما باید به توصیه سازنده گیربکس در این زمینه توجه و عمل کرد [5]. چراکه دقیقا سازنده گیربکس است که می داند از چه آلیاژ هایی در ساخت محصولش استفاده کرده است و مطمئنا در جریان پیک دمایی محصول خود نیز هست. بدین ترتیب، وقتی در گیربکس های خانواده BE که توصیه سازنده گیربکس (گروه خودروسازی پژو-سیتروئن-اوپل) بر استفاده از روغن کلاس GL-5 بمنظور روغنرسانی به این محصولات است، استفاده از روغن کلاس GL-4 می تواند منجر به اضمحلال زودهنگام روغن گیربکس شود که این نتیجه ای جز تشکیل رسوبات نمکی جامد در گیربکس که اغلب از سختی بالایی برخوردار بوده و قادر به تخریب قطعات و اجزای تحت فشار گیربکس هستند، نخواهد داشت. علاوه براین، استفاده از روغن GL-4 در گیربکس های خانواده BE منجر به داغ شدن تدریجی گیربکس خواهد شد که نتیجه مستقیم پدیده ای بنام Oil Starvation یا همان کم آمدن روغن در سطوح درگیر تبادل تنش است. بدین ترتیب، عمر خود گیربکس نیز کاهش خواهد یافت.

منابع و مآخذ:

بمنظور تدوین این پست از منابع زیر استفاده شده است که جهت مطالعه بیشتر علاقمندان به شرح زیر تقدیم شده است:

1. «مروری بر انواع گیربکس های شرکت پژو: نگاهی به مدل های ساخت شرکت ایران خودرو»، گسترش سرمایه گذاری ایران خودرو، مدیریت پشتیبانی و نظارت بر شرکتها، 1392، http://www.ikido.org

2. Noria Corporation, Automotive Gear Oil Service Classifications, Web Article, https://www.machinerylubrication.com/Read/29213/gear-oils-classifications

3. R. Widman, The Difference between GL-4 and GL-5 Gear Oils, Revision 1-2016

4. Rymax Lubricants, The difference between GL-4 and GL-5 explained, 08 July 2019, https://www.rymax-lubricants.com/blog/the-differences-between-gl-4-and-gl-5/

5. Noria Corporation, Guidelines for Using Gear Oil in Specific Applications, Web Article, https://www.machinerylubrication.com/Read/30366/gear-oil-applications