دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیداغ شدن Tilting Pad تراست برینگ ها: راهکار های کاهش اتلاف

با درود بیکران به تمامی مخاطبین محترم این وبلاگ مهندسی

موضوع این پست، بررسی مکانیزم های خرابی در گونه ای خاص از برینگ ها است که به Tilting Pad Thrust Bearings معروف هستند.

1. مقدمه و تعریف

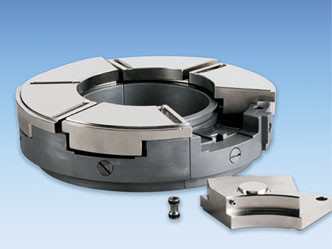

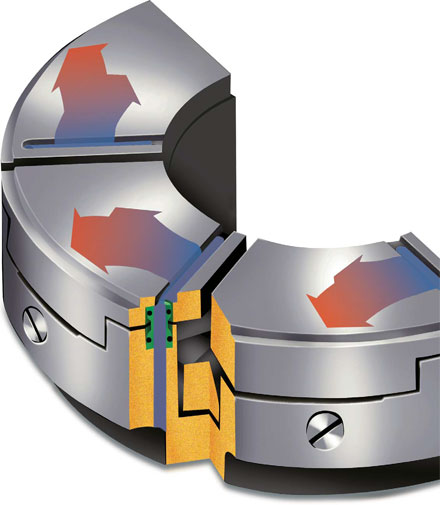

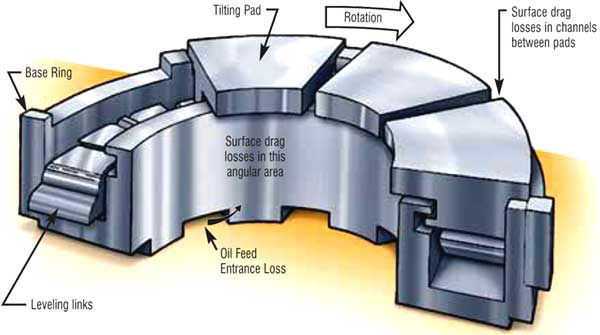

برینگ هایی که با عنوان Tilting Pad Thrust Bearings (متاسفانه همتای پارسی اش را نمی دانم، خوانندگان محترم کمک کنند!) شناخته می شوند، گونه ای از برینگ ها هستند که برای تحمل و انتقال بار های محوری سنگین (از 0.5 تا بیش از 500 تن) رسیده از شفت های دورانی (با قطر 20 تا بیش از 1000 میلیمتر) با حداقل اتلاف قدرت تولید شده توسط شفت طراحی می شوند (شکل 1). از دیدگاه ساختاری و به زبان ساده، این تیپ از برینگ ها از چند سری پد (Pad) تشکیل شده اند که همگی روی یک واشر حمال یا Carrier Ring سوارند. هر یک از این پد ها که می توانند از جنس بابیت، آلیاژ های آلومینیوم، یا حتی برخی پلیمر ها باشند، در حرکت عرضی (Tilt) آزاد بوده و از این رو، قادر به ایجاد و حفظ فیلم هیدرودینامیک مختص به خود برای روغنرسانی هستند (شکل 2 را ببینید). واشر حمال نیز می تواند یک تکه یا دو تکه بوده و جانمایی های مختلفی (بنا به تکنولوژی ساخت یا طرح های گوناگون با توجه به کاربری و الزامات مشتری) در ساختار این تیپ از برینگ ها دارد. گفتنی است که برینگ های TPT را می توان به انواع سنسور های حرارتی، لود سل، و نظایر آن بمنظور پایش وضعیت سلامت و صحت عملکرد آنها مجهز کرد. [1]

شکل 1: نمایی از ساختار کلی Tilting Pad Thrust Bearing ها [2]

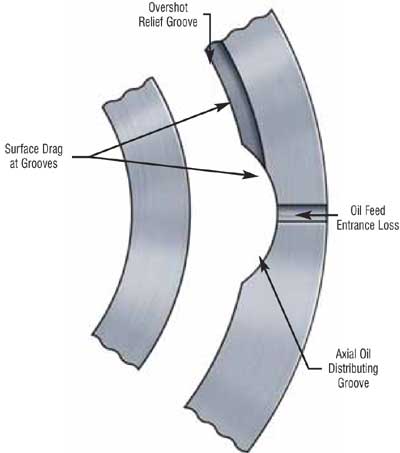

شکل 2: شماتیکی از نحوه حرکت آزادانه در راستای عرضی (Tilting) هر یک از پدهای تشکیل دهنده برینگ های TPT [2]

2. روش های روغنرسانی

بمنظور روغنرسانی به این تیپ از برینگ ها دو روش وجود دارد:

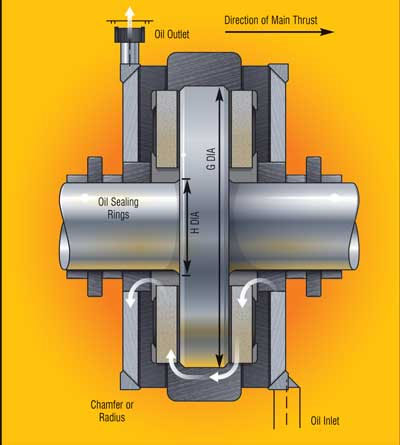

· روغنرسانی طبیعی یا Flooded Lubrication

این روش بیشتر بر پر کردن فضای هوزینگ یاتاقان با جریان طبیعی روغن استوار است. این روش، به نوعی، روشی سنتی برای روغنرسانی به برینگ های TPT محسوب می شود. در این روش، پر کردن فضای هوزینگ با روغن از طریق مسیر های عبور روغن تعبیه شده در فضای داخلی برینگ انجام می شود. بمنظور تنظیم دبی جرمی جریان و حفظ فشار حجم روغن حاضر در هوزینگ (بین 0.7 تا 1.0bar یا 10.1 تا 14.5psi) نیز از یک اوریفیس واقع در خروجی مسیر روغن برینگ استفاده می شود. (شکل 3 را ببینید).

شکل 3: شماتیکی از روش روغنرسانی طبیعی (Flooded Lubrication) در TPT برینگ ها [1]

روش روغنرسانی طبیعی، در عین سادگی، نقطه ضعف بزرگی دارد و آن، اتلاف توان پارازیتیک شدید ناشی از توربولانس در سرعت های دورانی بالاست. این اتلاف توان بویژه در سرعت های لغزش بالاتر از 50m/sec نمود بیشتری دارد چراکه دمای برینگ بالا رفته و جریان روغن شدت بیشتری می یابد.

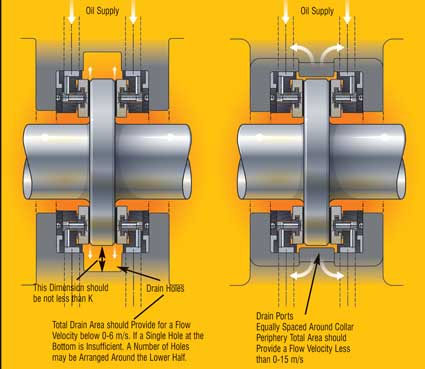

· روغنرسانی مستقیم یا Directed Lubrication

این روش از روغنرسانی که برای سرعت های بالای دورانی مناسب است، روغن را مستقیما به Thrust Face می رساند. این روغن، سپس آزادانه از هوزینگ تخلیه می شود. استفاده از این روش در روغنرسانی بیشتر در سیستم هایی معمول است که سرعت لغزشی یا Sliding Speed آنها از 50m/sec بیشتر شود. در چنین مواردی، بکارگیری این روش از روغنرسانی موجب کاهش ریسک وقوع اتلاف پارازیتیک توان تا 50 درصد می شود. این بدان دلیل است که در این روش، جریان روغن با کنترل بیشتری به Thrust Face رسیده و از این رو، موجب کاهش دمای برینگ می شود.

شکل 4: نمای شماتیکی از روش روغنرسانی مستقیم [1]

روغنرسانی به TPT برینگ ها به روش مستقیم از نظر ساختاری و ابعادی تفاوت محسوسی با روش طبیعی ندارد. اما، فشار روغن در این روش بالاتر است (حدود 1.4bar یا 20.3psi). بنابراین، بمنظور اطمینان از یکنواختی فشار روغن، سرعت جریان روغن در مجاری روغنرسانی نباید از 3m/sec بیشتر شود. در این روش به Seal Ring نیاز نیست. [1]

اما، «اتلاف توان پارازیتیک» چیست؟ این سوالی است که در بخش بعدی این مقاله بدان پاسخ خواهیم داد.

3. اتلاف توان پارازیتیک

یکی از عوامل تاثیرگذار روی عمر ژورنال و تراست برینگ ها، و به تبع آن: روغن مصرفی در آنها، اتلاف هایی است که در بالانس انرژی داده شده و خروجی از برینگ مشاهده می شود. این اتلاف ها که بخشی از اتلاف های ناشی از اصطکاک موجود در فیلم روغن جاری در برینگ (بعنوان حجم کنترل ترمودینامیکی) هستند از آن جهت مضرند که با کسر شدن از انرژی خروجی از برینگ تبدیل به حرارت شده و با رفتار ناموزون و غیرقابل پیش بینی خود (رفتار پارازیتیک) موجبات کاهش عمر قطعاتی از برینگ مانند پد ها و حتی روغن مصرفی را فراهم می آورند. بیشترین ضرر ناشی از چنین اتلاف هایی در بالانس انرژی را می توان در مصرف روغن توربوماشین های بکار گیرنده انواع ژورنال و تراست برینگ مشاهده کرد. واضح است که بدلیل قطر بیشتر و سطح مقطع تبادل تنش بالاتر، میزان این اتلاف ها در تراست برینگ ها بیشتر از ژورنال برینگ ها است.

در سرعت های سطحی (Surface Speeds) کمتر از 10,000ft/min، این اتلاف های پارازیتیک کمتر از 10 درصد اتلاف های اصطکاکی حاضر در فیلم روغن را تشکیل می دهند. در سرعت های سطحی بالاتر، اما، سهم این اتلاف ها از اتلاف های اصطکاکی بصورت تابعی از سرعت سطحی پد ها افزایش یاتلافه و در برخی مجموعه های بزرگ توربین – ژنراتور به 25 تا 50 درصد اتلاف کل برینگ برسند.

شکل 5: شماتیکی از انواع اتلاف های پارازیتیک در ساختار تراست برینگ های TPT [3]

شکل 6: شماتیکی از اتلاف های پارازیتیک در ساختار ژورنال برینگ ها [3]

اتلاف های پارازیتیک در ژورنال و تراست برینگ ها را می توان از لحاظ ماهیتی به دو دسته تقسیم کرد:

· اتلاف جریان روغن عبوری از مجاری روغنرسانی:

این دسته از اتلاف های اصطکاکی پارازیتیک از سه منبع سرچشمه می گیرند: شتابگیری روغن در محل ورودی های مدار تغذیه، جریان روغن به/از شیار های تغذیه (Feeding Grooves)، و تخلیه روغن از برینگ (نشت روغن). مطابق آنچه که در شکل 5 نشان داده شده، این دسته از اتلاف های انرژی برای تراست برینگ ها در سه موقعیت زیر بیشترین احتمال تولید را دارند:

الف) اتلاف سرعت برای جریان روغن ورودی به هوزینگ (با سرعت اولیه برابر با سرعت دورانی شفت). این اتلاف انرژی ناشی از شوکی است که به جریان روغن خروجی از شفت و ورودی به رینگ پایه یا Base Ring وارد می شود. بدین ترتیب که جریان روغن تغذیه در زمان ترک سطح شفت از سرعت خطی متناسب با سرعت دورانی شفت برخوردار است. این جریان نسبتا پرسرعت، در زمان ورود خود به هوزینگ تراست برینگ ابتدا وارد مسیری با انحنای بسیار شدید می گردد و پس از آن با حجم همیشه ثابتی از روغن مابین قطر خروجی شفت و قطر داخلی رینگ پایه برخورد می کند. همین شوک سرعتی موجب ایجاد اتلاف انرژی به شکل حرارت در فضای داخلی تراست برینگ می گردد.

ب) اتلاف سرعت جریان عبوری از میان پد های تراست برینگ که ناشی از اصطکاک بین جریان روغن و مجاری عبور روغن در فضای داخلی برینگ است.

ج) فرض بر آنست که قریب به 25 درصد روغنی که هوزینگ تراست برینگ را ترک می کند، به درون فضای تراست رانر پاشیده شده و سپس در اثر نیروی گریز از مرکز دوباره در فضای قطر بیرونی رانر شتاب می گیرد. از این مورد در ژورنال برینگ ها صرفنظر می شود.

در مورد ژورنال برینگ ها، اوضاع کمی فرق می کند. بدین ترتیب که در ژورنال برینگ هایی که از نوع plain cylindrical axial-groove هستند، اتلاف سرعت بیشتر ناشی از شتابگیری روغن تغذیه در زمان ورود آن به جریان ورتکس ناشی از رفتار اغتشاشی جریان روغن حاضر در شیار تغذیه روغن و سپس شتابگیری بیشتر آن در زمان پیوستن به فیلم روغن حاضر در فضای داخلی برینگ است. اما، در مورد ژورنال برینگ هایی که از نوع pivoted pad هستند، تشکیل ورتکس و مکانیزم ماسیدگی روغن یا Churning در فضا های خالی مربعی شکل بین پد ها عملا راه را بر ورود روغن تغذیه می بندد. برای اطلاعات بیشتر در مورد مکانیزم ماسیدگی روغن و علل و اثرات آن، مطالعه پست «رژیم های روغنرسانی» در وبلاگ دانش روغنکاری توصیه می شود.

· نیروی پسا (Drag Force) بین فیلم روغن و سطوح درگیر تبادل تنش:

این نوع از اتلاف نیرو که به شکل تمرکز حرارت غیریکنواخت در بخش هایی از فیلم روغن نمود پیدا می کند، ناشی از نیروی پسا (Drag) است که در اثر اصطکاک بین فیلم روغن و سطوحی بوجود می آید که در معرض عبور جریان روغن هستند (مانند بخش هایی از شفت و Thrust Collar برینگ) که اصطلاحا به Wetted Surfaces معروف هستند. منشا این نیروی پسا همان پسای هیدرولیکی است که با ورود جریان روغن به مجاری و کانال های درون محفظه تراست پد برینگ در اثر اصطکاک بین روغن و دیواره جامد (عدد رینولدز بالا) ایجاد شده و با رفتار مغشوش (توربولانت) مقطعی و موضعی جریان روغن تشدید می شود. تخمین زده می شود که در فضاهای حلقوی-دایروی اطراف ژورنال و شیار های داخلی Overshot شده برینگ (که در نیمه فوقانی برخی ژورنال برینگ ها دیده می شود) میزان ضریب پسا باندازه 30 تا 40 درصد افزایش خواهد داشت. اما، می توان با تخلیه مناسب هوزینگ از بروز جریان کاملا طبیعی (Fully-Flooded) روغن جلوگیری کرد تا میزان پسا و اتلاف انرژی ناشی از آن کاهش یابد.

اما، این اتلاف ها را چگونه می توان کاهش داد؟

در برینگ های پرسرعت استراتژی های متعددی بمنظور کاهش اتلاف های انرژی پارازیتیک در دسترس هستند که از جمله ساده ترین و رایجترین آنها می توان به کاهش حجم تغذیه روغن به مدار روغنرسانی اشاره کرد. در ذیل به برخی از رایجترین روش های کاهش اتلاف های پارازیتیک اشاره شده است:

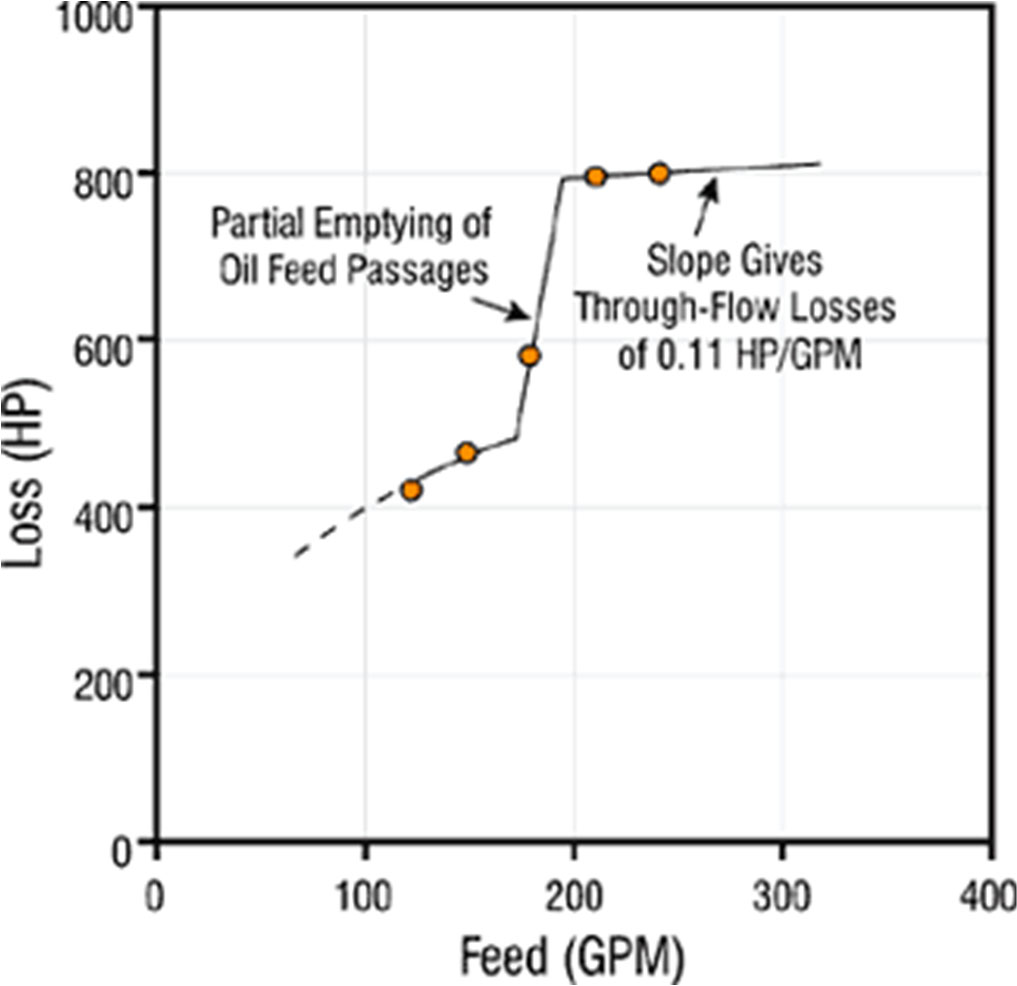

- کاهش اتلاف با پر کردن بخشی از شیار های داخلی برینگ یا Partially Filled Grooves:

وقتی نرخ تغذیه روغن به اندازه ای افت کند که فضای درونی شیار های برینگ بطور کامل از روغن انباشته نگردد، طبیعتا، اتلاف پارازیتیک ناشی از پسا (Drag) جریان روغن نیز به مراتب کاهش خواهد یافت؛ بطوریکه می توان از مقدار آن صرفنظر کرد. نمودار شکل 7 را ببینید. در این نمودار، کاهش چشمگیر اتلاف پارازیتیک در یک Tapered Land Thrust Bearing با قطر خارجی 27 اینچ و با دور کاری 3,600rpm نصب شده در یک توربین بخار را نشان می دهد.

شکل 7: نمودار کاهش اتلاف پارازیتیک ناشی از پسای جریان روغن با استفاده از تکنیک کاهش دبی جریان تغذیه روغن [3]

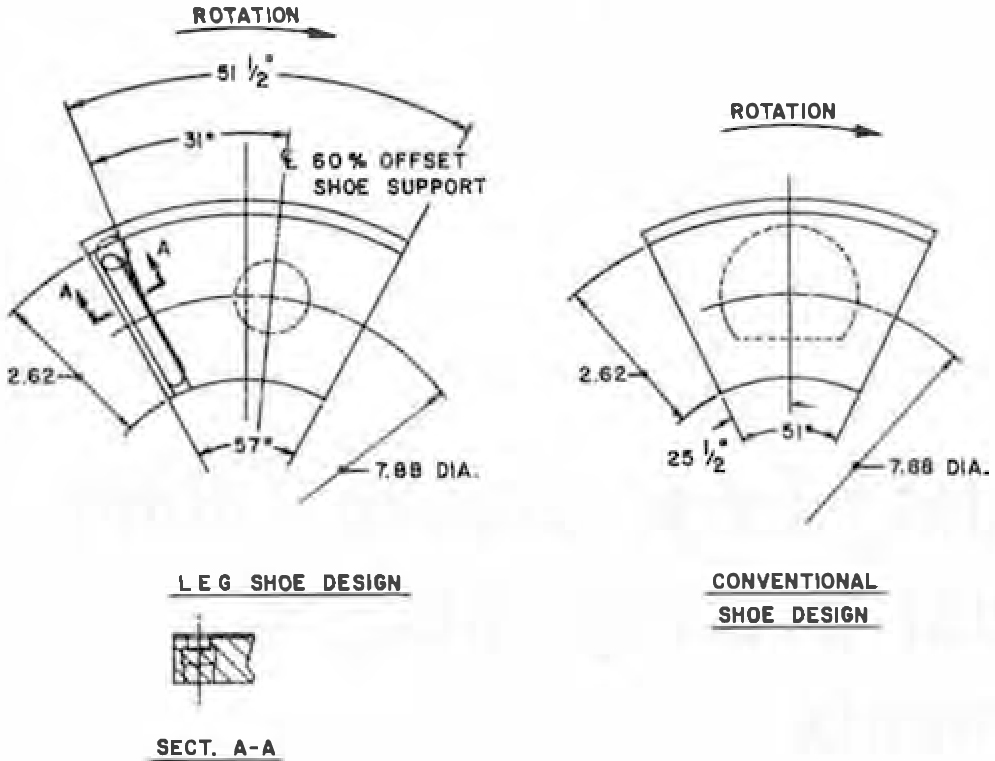

- روغنرسانی مستقیم به لبه های حمله هر یک از تراست پد ها (LEG):

برخی از pivoted-pad برینگ ها از اسپری یا کانال هایی بمنظور تغذیه مستقیم روغن به لبه های حمله هر یک از تراست پد ها استفاده می کنند. این طرح، از اتلاف ناشی از تغذیه بیش از حد روغن در شیار های برینگ و به تبع آن، ایجاد پسا (Drag) جلوگیری می کند. شکل 8 یکی از این نمونه طرح ها را نشان می دهد.

شکل 8: نمونه ای از یک تراست برینگ نوع Pivoted Pad مجهز به سیستم روغنرسانی مستقیم به لبه های حمله در تراست پدها و محفظه های دمش روغن (Oil Lift Pockets) (منبع: Kingsbury ) [3]

چنین طرح هایی، در وهله اول، در جاهایی کاربرد دارند که سرعت های سطحی از آنچه که در ژورنال برینگ هایی با قطر بین 10 تا 12 اینچ، و سرعت دورانی 3,600rpm پیش می آید بیشتر باشد. برای سرعت های سطحی پایینتر از این، اتلاف های پارازیتیک آنقدر کم می شوند که عملا بکارگیری چنین فناوری هایی را به تحمیل هزینه تبدیل می کنند.

شکل 9: مقایسه ای از ساختار کفشک (Shoe) در دو مفهوم LEG و معمول [4]

در برینگ های پرسرعت، روغنرسانی مستقیم به لبه حمله تراست پدها مزایای متعددی دربردارد که از آن جمله می توان به کاهش 60 درصدی دبی جریان تغذیه روغن اشاره کرد که موجب کاهش 45 درصدی اتلاف نیرو می شود. در همین راستا، می توان با پیکربندی و چیدمان مناسب اجزای برینگ به کاهش دمای عملکردی برینگ باندازه 16 تا 35 درجه فارنهایت رسید.

در برخی موارد، بجای لبه حمله، می توان روغنرسانی مستقیم را به لبه فرار (Trailing Edge) هر پد انجام داد که به نوبه خود نیز می تواند تاثیر خوبی در عملکرد برینگ، بویژه در سرعت های سطحی متوسط، برجای بگذارد.

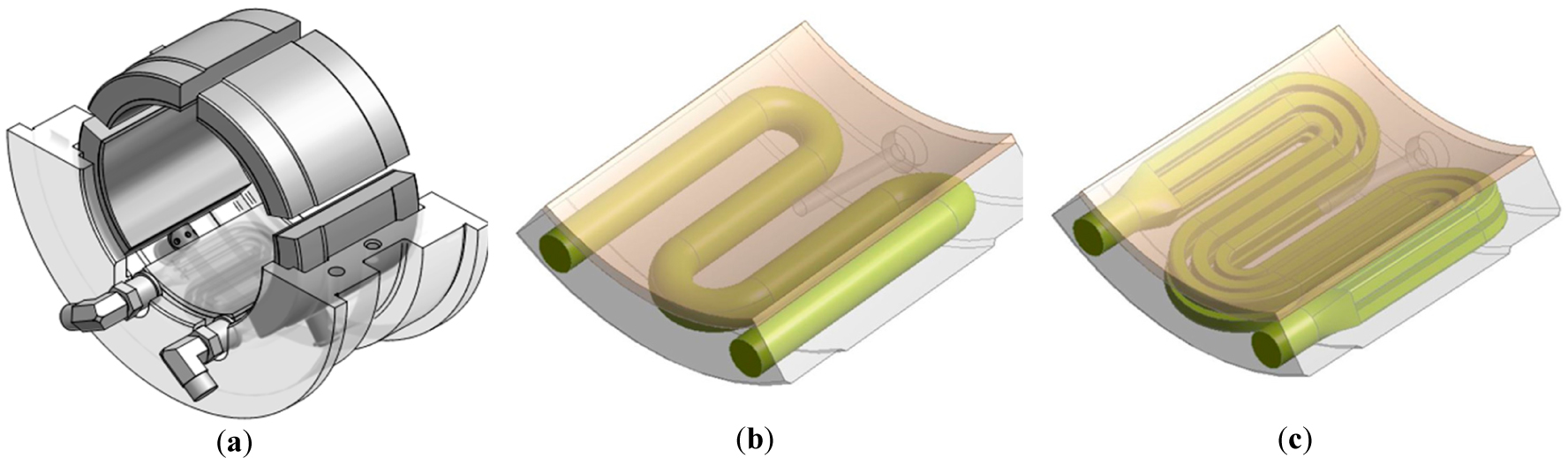

پژوهش هایی نیز در زمینه خنک کاری مستقل هر یک از پد ها با توسل به مدار سیرکولاسیون یک سیال مبرد انجام شده است. از آنجا که چنین طرح هایی می توانند مشخصات ابعادی و پارامتر های انتقال حرارتی و مکانیک سیالاتی مختص بخود را داشته باشند، کارآیی هر یک از چنین طرح هایی جای پژوهش بسیار دارد. شکل 10 را ببینید.

شکل 10: نمایی از طرح مدار سیرکولاسیون سیال مبرد بمنظور خنک کاری مستقل هر یک از پد ها: (a) نمای کلی برینگ، (b) مدار سیرکولاسیون با مقطع مدور، (c) مدار سیرکولاسیون با سطح مقطع مربعی [5]

بعنوان نتیجه گیری، وقتی سرعت سطحی Tilting Pad Thrust Bearing بیش از 10,000 ft/min باشد، عملکرد آن با اتلاف پارازیتیک قابل توجهی روبرو خواهد شد. در این راستا، در سرعت سطحی 30,000ft/min، میزان این اتلاف ها به نصف اتلاف توان کل در برینگ می رسد. بطورکلی، می توان با توسل به راهکار های زیر، با بروز این اتلاف ها در تراست برینگ ها مقابله کرد و دمای عملکردی برینگ را پایین آورد:

- محدودسازی دبی جریان ورودی روغن به حداقل مقدار لازم؛

- یکپارچه سازی هندسی مبادی ورودی شیار های روغن و دیواره های این شیارها بمنظور کاهش ریسک ورتکس جریان روغن؛

- کاهش سطوح پذیرنده جریان روغن (Wetted Areas) در سطوح ژورنال یا تراست؛

- کاهش پاشیدگی (Slashing) روغن خروجی روی سطوح دوار؛

- روغنرسانی مستقیم به لبه حمله شیارها بمنظور تغذیه روغن به Tilting Pad ها [3]

4. حالات و مکانیزم های خرابی ناشی از افزایش دما در برینگ های TPT

از میان مکانیزم های مختلفی که برای بروز خرابی در Tilting Pad Thrust Bearing ها وجود دارد، دو مورد در رابطه با تمرکز حرارت و اعمال نامتقارن تنش های حرارتی به کفشک (Shoe) ها در این تیپ برینگ ها نمود بیشتری دارد که شامل زیر است:

الف) تغییر رنگ ناشی از تشکیل اکسید قلع (Discoloration due to tin oxide formation)؛ و

ب) تغییرشکل های سطحی موسوم به Thermal Ratcheting

تغییر رنگ ناشی از تشکیل اکسید قلع یکی از چندین واکنش الکتروشیمیایی است که موجب از دست رفتن قابلیت چسبندگی و توزیع مناسب روغن در یک سطح جامد می شود. قابلیتی که به Embeddability معروف است.

لایه اکسید قلع بسیار سخت بوده و در بیشتر حلال ها نامحلول است. تشکیل این لایه در وهله اول از آن جهت مهم است که وجود آن باعث جلوگیری از چسبندگی ذرات جامد خارجی به لاینینگ های بابیت می شود.

این مکانیزم خرابی را می توان با مشاهده فیلم سخت، به رنگ قهوه ای تیره یا مشکی، روی سطح کفشک (Shoe) برینگ تشخیص داد. شکل 11 را ببینید.

شکل 11: تغییر رنگ ناشی از تشکیل اکسید قلع [6]

این مکانیزم خرابی در برینگ هایی رخ می دهد که بابیت آنها پایه قلع باشد (برای اطلاعات بیشتر در این مورد، مطالعه پست «نقش بابیت در ژورنال برینگ ها» در همین وبلاگ توصیه می شود). بنابراین، ریسک وقوع این خرابی در کفشک های تیلتیگ پد تراست برینگ ها به عواملی چون میزان حضور قلع در بابیت، ساختار شیمیایی روغن، حضور آب نمک، الگوی توزیع حرارت و فشار در سطح کفشک بستگی دارد. از این رو، با کاهش یا حذف وقوع یک یا چند مورد از عوامل فوق، می توان ریسک وقوع این مکانیزم خرابی را بشدت کاهش داد. راهکار هایی مانند تعویض بموقع یا حتی زودهنگام روغن برینگ (بعلاوه فلاشینگ مخزن و لوله های مدار روغنرسانی با حلال های مینرال)، کاهش دمای روغن، یا تعویض کفشک ها می تواند عمیقا راهگشا باشد. در همین راستا، پایش منظم وضعیت و شرایط سطح بخش هایی مانند ژورنال، غلاف (Collar)، یا رانر (Runner) و در صورت لزوم تعویض آنها یا تمیزکاری سطح آنها با توسل به تکنیک هایی مانند سنگ زنی دستی، لیسه کاری، یا هونینگ می تواند درافزایش عمر برینگ و تجهیز متبوع آن بسیار موثر باشد.

تغییرشکل های سطحی در کفشک ها که نتیجه مستقیم تنش های حرارتی شدید هستند که می توانند با نشانه های مختلف و متفاوتی، اعم از تغییر رنگ بابیت، ترک های سطحی، ساییدگی، یا دفرمگی، خود را به نمایش بگذارند. در این میان، تکرار سیکل های حرارتی-برودتی می تواند منجر به تغییرشکل شدید در سطح کفشک شود. خرابی که به Thermal Ratcheting معروف بوده و بیشتر در مواد ناهمگن (Anisotropic Materials) رواج دارد. چراکه این دسته از مواد مهندسی از ضریب انبساط حرارتی متفاوتی در راستاهای مختلف برخوردارند. شکل 12 را ببینید. [6]

شکل 12: تغییرشکل سطحی ناشی از تکرر سیکل حرارت-برودت موسوم به Thermal Ratcheting [6]

5. منابع و مآخذ

در تدوین این مقاله از منابع زیر استفاده شده است که جهت مراجعه خوانندگان محترم و استفاده های بعدی تقدیم شده است:

[1] H. P. Bloch, Tilting Pad Thrust Bearings, Machinery Lubrication, 7/2006

[2] KingsBury general catalogue, LEG Bearings: Thrust & Journal, KINGSBURY, INC., 2004, available at the website address of http://www.kingsbury.com

[3] M. Khonsari, E.R. Booser, Parasitic Power Losses in Hydrodynamic Bearings, Machinery Lubrication, 3/2006

[4] A.M. Mikula, The Leading-Edge-Groove Tilting Pad Bearing: Recent Development, Journal of Tribology, No. 107, July 1985

[5] S. Chatterton, P. Pennacchi, A. Vania, & P. Vinh Dang, Cooled Pads for Tilting-Pad Journal Bearings, Lubricants Journal, 2019, 7, 92; DOI: 10.3390/lubricants7100092, http://www.mdpi.com/journal/lubricants

[6] W. Strecker, Troubleshooting Tilting Pad Thrust Bearings, Machinery Lubrication, 3/2004