دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیروغن دنده مناسب برای گیربکس BE: پاسخ به سوال

با اهدای سلام و تقدیم احترام

پیرو سوال واصله از یکی از مخاطبین محترم این وبلاگ مهندسی، پاسخ صادره، جهت اطلاع سایرین و استفاده های بعدی، به شرح زیر تقدیم شده است.

شرح سوال: روغن دنده مناسب برای گیربکس BE چه مشخصاتی باید داشته باشد؟ آیا می توان از روغن GL-4 بجای GL-5 در این گیربکس استفاده کرد؟

برای پاسخ به این سوال، ابتدا مقدمه ای بر گیربکس سری BE را بیان می کنم تا این تجهیز را بیشتر بشناسیم و سپس به روغن مناسب برای آن خواهیم پرداخت.

گیربکس های سری BE گونه ای از گیربکس های دستی هستند که برای نصب در محصولات گروه خودروسازی پژو-سیتروئن-اوپل و بطورکلی در خودروهایی مناسبند که از نوع محور محرک جلو (FWD) باشند. این گیربکس ها (شکل 1 را ببینید) دارای 5 دنده جلو یک دنده عقب بوده و برای انتقال گشتاور 140 تا 260 نیوتن-متر طراحی شده اند.

شکل 1: نمایی از گیربکس BE محصولات پژو-سیتروئن-اوپل [1]

ایران خودرو با ایجاد برخی تغییرات جزیی در پوسته و نسبت دنده های این گیربکس از آن انواع مختلفی تولید کرده و گیربکس BE را برای نصب روی انواع محصولات خود مناسب سازی نموده است. گیربکس EF7 نیز که روی خودروهای مجهز به موتور ملی نصب شده است نیز از مشتقات گیربکس BE است که متناسب با موتور ملی تغییر داده شده است. [1]

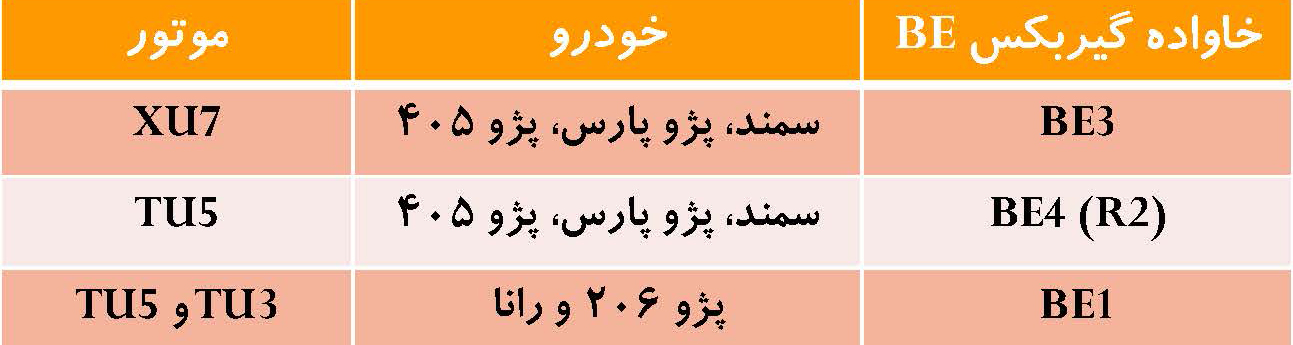

جدول 1 را ببینید.

جدول 1: انواع گیربکس های عضو خانواده BE [1]

برای روغنرسانی به این خانواده گیربکس لازم است از روغن زیر استفاده شود:

- تیپ (نوع) روغن: سینتتیک (ترجیحا تمام سینتتیک)

- کلاس روغن: Gear Oil

- گرید روغن: SAE 75W80

- کیفیت روغن: API GL-5

اکنون به بخش دوم سوال می رسیم: چرا نمی توان از کیفیت API GL-4 در گیربکس های خانواده BE استفاده کرد؟

برای پاسخ به این سوال، لازم است ابتدا مختصری درباره سطوح کیفیت روغن های دنده یا Gear Oils براساس سیستم موسسه API بیاموزیم:

موسسه API اقدام به طبقه بندی روغن های دنده (Gear oil) با کاربرد خودرویی به صورت زیر نموده است [2,3]:

- کلاس کیفی GL-1: روغن های دنده ای که در این کلاس کیفی قرار بگیرند تیپ مینرال داشته و بیشتر برای روغنرسانی به spiral bevel و worm gear مناسبند. از این دسته از روغن های دنده می توان برای روغنرسانی به برخی گیربکس های دستی خودرویی که در شرایط دمایی معمول (بازه دمایی نه خیلی سرد و نه خیلی گرم) و شرایط بارگذاری سبک کار می کنند (مانند برخی گیربکس های خودروهای سواری و برخی کامیون های قدیمی) نیز استفاده کرد. در این کلاس از روغن های دنده، انواع ادتیو بمنظور جلوگیری یا به تاخیر انداختن اکسیداسیون، کف زدا، و بهبود دهنده های نقطه ریزش (Pour point) قابل اضافه کردن است. در کلاس GL-1 از ادتیو های EP و بهبود دهنده های خواص اصطکاکی (Friction Modifiers) استفاده نمی شود.

- کلاس کیفی GL-2: این کلاس کیفی شامل روغن های دنده ای است که از همان تیپ مینرال و ادتیو های بکار رفته در ساختار روغن های کلاس GL-1 برخوردار بوده، اما علاوه بر آن، از ادتیو های AW، مقدار بسیار اندکی ادتیو های EP، و برخی اسید های چرب بمنظور بهبود خواص عملکردی آنها در worm gear ها نیز در ساختار آنها استفاده شده است. این کلاس کیفی منسوخ شده است.

- کلاس کیفی GL-3: روغن هایی که در این کلاس کیفی قرار می گرفتند، برای روغنرسانی به گیربکس های دستی خودرویی و اکسل های spiral bevel مناسب بودند که از نظر شرایط بارگذاری و دمای عملکردی بین دو کلاس GL-2 و GL-4 قرار می گرفتند. این دسته از روغن ها دارای مقدار اندکی از ادتیو های EP بوده و برای گیربکس های hypoid مناسب نبودند. این کلاس کیفی منسوخ شده است.

- کلاس کیفی GL-4: این دسته از روغن های دنده از میزان بیشتری از ادتیو های EP در ساختار خود بهره برده و از این رو، برای روغنرسانی به گیربکس های hypoid مناسب هستند که در شرایط عملکردی غیربحرانی مانند سرعت چرخش نه چندان زیاد و بارگذاری ضربه ای، یا سرعت دورانی بالا و گشتاور پایین، یا برعکس کار کنند.

- کلاس کیفی GL-5: این کلاس کیفی، روغن های دنده ای را هدف می گیرد که بمنظور روغنرسانی به گیربکس های hypoid مصرفی در خودرو های سواری بکار می روند که از شرایط عملکردی سرعت دورانی بالا و بارگذاری ضربه ای، یا سرعت دورانی بالا و گشتاور پایین، یا سرعت دورانی پایین و گشتاور بالا برخوردار باشند. در این دسته از روغن ها، مقادیر معتنابهی از ادتیو های EP استفاده شده است.

- کلاس کیفی GL-6: این کلاس کیفی به روغن های دنده ای اشاره دارد که بمنظور کاهش اثر سایش شدید دنده ها در گیربکس برخی خودروهای مسابقه ای قدیمی ارائه شده بودند. این کلاس کیفی منسوخ شده است.

- کلاس کیفی MT-1: این کلاس کیفی شامل روغن های دنده ای است که در ساختار خود میزان وسیعی از ادتیو های EP داشتند و برای مصرف در برخی گیربکس های دستی غیرسنکرونیزه بعضی کامیون ها و اتوبوس ها مناسب بودند.

ذکر این نکته در اینجا لازم است که سیستم طبقه بندی که در بالا برای روغن های گیربکسی ارائه شده است، براساس گرید ویسکوزیته این روغن ها نیست. بلکه براساس غلظت حضور ادتیو های EP است [4].

بدین ترتیب، هرچه میزان حضور ادتیو های EP در ساختار یک روغن دنده بیشتر باشد، این روغن در رده کیفی بالاتری در سیستم API قرار می گیرد. بنابراین، همینجا می توان نتیجه گرفت که روغن GL-5 نسبت به GL-4 به مراتب از ادتیو های EP بیشتری در ساختار شیمیایی خود بهره می برد. همانطور که قبلا در پست «ادتیو هایEP: انواع، کاربرد ها، و محدودیت ها» در همین وبلاگ مهندسی صحبت کردیم، ادتیو های EP به سه دسته کلرین دار، سولفور-فسفری، و پتاسیم بورات تقسیم می شوند. ادتیو های EP سولفور-فسفردار رفتار تخریبی بیشتری نسبت به دو نوع دیگر در برابر آلیاژ های مس بکار رفته در ساختار گیربکس از خود نشان می دهند که برای حل این مشکل، بویژه در حرارت های بالا، استفاده از ادتیو های EP حاوی سولفور غیرفعال رایج شده است.

اصولا، هدف از معرفی ادتیو های EP به ساختار روغن های گیربکسی، پایداری شیمیایی بیشتر آنها در برابر شوک حرارتی موضعی (گاه تا 800 درجه سلیوس!) است. روغن های دنده ای که در کلاس GL-5 قرار می گیرند، دوبرابر بیشتر از کلاس کیفی GL-4 از ادتیو های EP در ساختار شیمیایی خود بهره می برند که همین، آنها را برای استفاده در کاربرد های پرفشاری مانند انواع خودروهای FWD و سیستم های انتقال قدرت RWD دیفرانسیلی مناسب کرده است [4,5].

از دیگر سو، بدلیل پتانسیل خورندگی بالاتر روغن های کلاس GL-5 نسبت به GL-4، حتما باید به توصیه سازنده گیربکس در این زمینه توجه و عمل کرد [5]. چراکه دقیقا سازنده گیربکس است که می داند از چه آلیاژ هایی در ساخت محصولش استفاده کرده است و مطمئنا در جریان پیک دمایی محصول خود نیز هست. بدین ترتیب، وقتی در گیربکس های خانواده BE که توصیه سازنده گیربکس (گروه خودروسازی پژو-سیتروئن-اوپل) بر استفاده از روغن کلاس GL-5 بمنظور روغنرسانی به این محصولات است، استفاده از روغن کلاس GL-4 می تواند منجر به اضمحلال زودهنگام روغن گیربکس شود که این نتیجه ای جز تشکیل رسوبات نمکی جامد در گیربکس که اغلب از سختی بالایی برخوردار بوده و قادر به تخریب قطعات و اجزای تحت فشار گیربکس هستند، نخواهد داشت. علاوه براین، استفاده از روغن GL-4 در گیربکس های خانواده BE منجر به داغ شدن تدریجی گیربکس خواهد شد که نتیجه مستقیم پدیده ای بنام Oil Starvation یا همان کم آمدن روغن در سطوح درگیر تبادل تنش است. بدین ترتیب، عمر خود گیربکس نیز کاهش خواهد یافت.

منابع و مآخذ:

بمنظور تدوین این پست از منابع زیر استفاده شده است که جهت مطالعه بیشتر علاقمندان به شرح زیر تقدیم شده است:

1. «مروری بر انواع گیربکس های شرکت پژو: نگاهی به مدل های ساخت شرکت ایران خودرو»، گسترش سرمایه گذاری ایران خودرو، مدیریت پشتیبانی و نظارت بر شرکتها، 1392، http://www.ikido.org

2. Noria Corporation, Automotive Gear Oil Service Classifications, Web Article, https://www.machinerylubrication.com/Read/29213/gear-oils-classifications

3. R. Widman, The Difference between GL-4 and GL-5 Gear Oils, Revision 1-2016

4. Rymax Lubricants, The difference between GL-4 and GL-5 explained, 08 July 2019, https://www.rymax-lubricants.com/blog/the-differences-between-gl-4-and-gl-5/

5. Noria Corporation, Guidelines for Using Gear Oil in Specific Applications, Web Article, https://www.machinerylubrication.com/Read/30366/gear-oil-applications

انتخاب روغن برای Spherical Roller Bearing: مطالعه موردی

با سلام و احترام به تمامی مخاطبین محترم این وبلاگ مهندسی

موضوعی که در این مقاله قصد پرداختن بدان را داریم، آموزش روند انتخاب روغن برای برینگ های غلتشی کروی یا Spherical Roller Bearings از طریق یک مطالعه موردی است.

طی این مقاله، سعی بر آن خواهد بود که روند انتخاب یک Spherical Roller Bearing بصورت مرحله به مرحله آموزش داده شده و در خصوص اشتباهات مرتکب شده توسط مالک تجهیز و طرق اصلاح آنها در آنالیز خرابی، تجربیاتی منتقل شود تا شاهد آموزشی کاملا کاربردی باشیم.

شرح سوال:

در واحد صنعتی ما که در یک شهر ساحلی در جنوب ایران واقع است، مشکلی پیش آمده که باید جهت درک آن از شما کمک بخواهم. پلنت ما یک واحد فولادسازی است که تعدادی فن در سالن غبارگیری آن نصب است. این فن ها که ساخت ایتالیاست، دارای برینگ هایی است که برای روغنرسانی بدانها از روغن سینتتیک گالف 100 (PAG) استفاده می کنیم. حجم روغن در هوزینگ هر یک از برینگ ها حدودا سه لیتر است. شکل شماره 1 را ببینید.

شکل 1: روغن مصرفی

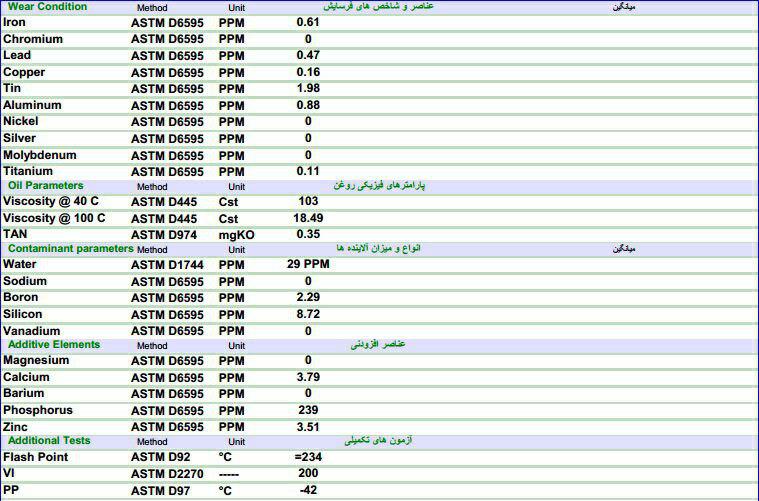

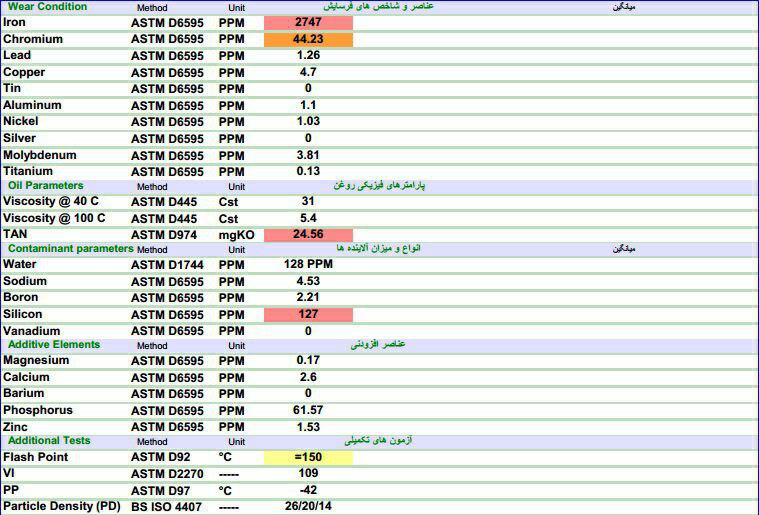

نمونه نو این روغن را به آزمایشگاه معتمد فرستادیم که نتایج نشان داده شده در شکل 2 بدست ما رسیده است.

شکل 2: نتایج آنالیز روغن نو گالف 100

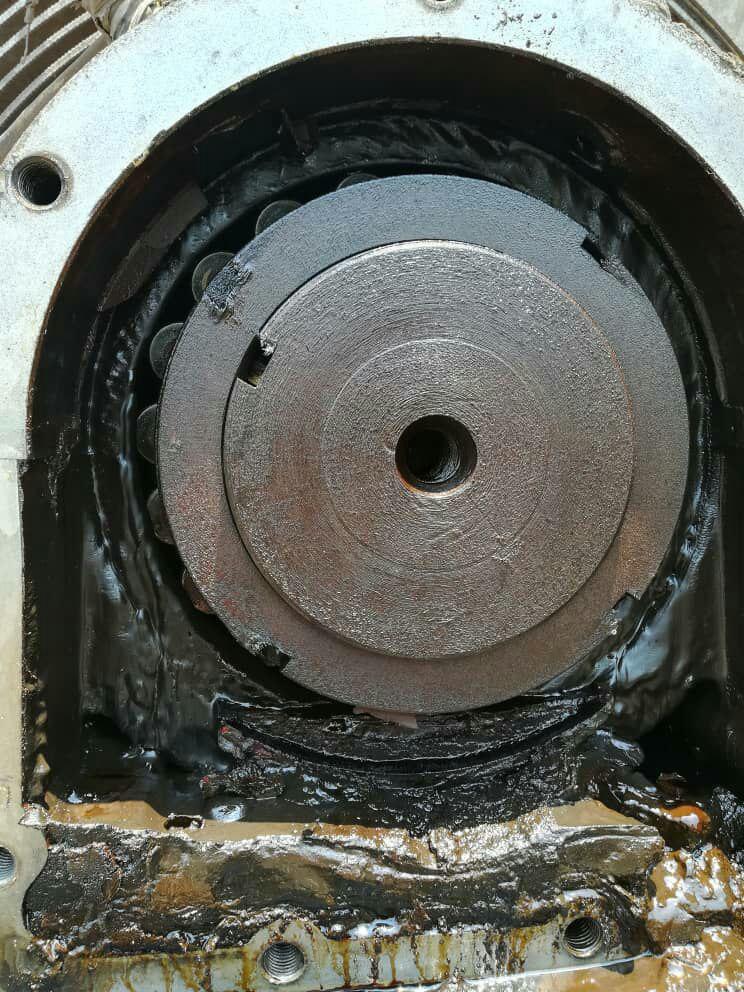

واحد تعمیرات وقتی برینگ هوزینگ فن ها را جهت تعمیرات باز کردند، با تشکیل لجن شدید مواجه شدند. شکل های 3 و 4 را ببینید.

شکل 3: تشکیل لجن در هوزینگ برینگ فن های IDF

شکل 4: تشکیل لجن در هوزینگ برینگ فن های IDF

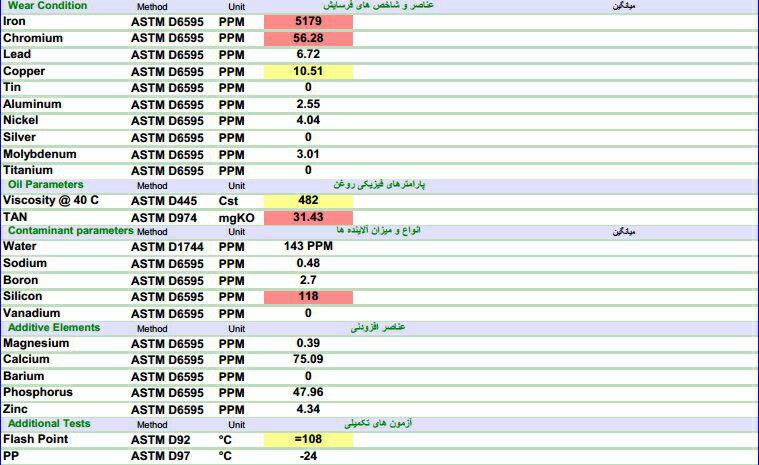

دو نمونه متفاوت از روغن کارکرده مصرفی در دو برینگ متفاوت را به آزمایشگاه معتمد فرستادیم که نتایج بازگشتی از آزمایشگاه به شرح شکل های 5 و 6 است.

شکل 5: نتیجه آنالیز روغن کارکرده گالف 100

شکل 6: نتیجه آنالیز روغن کارکرده Gulf 100

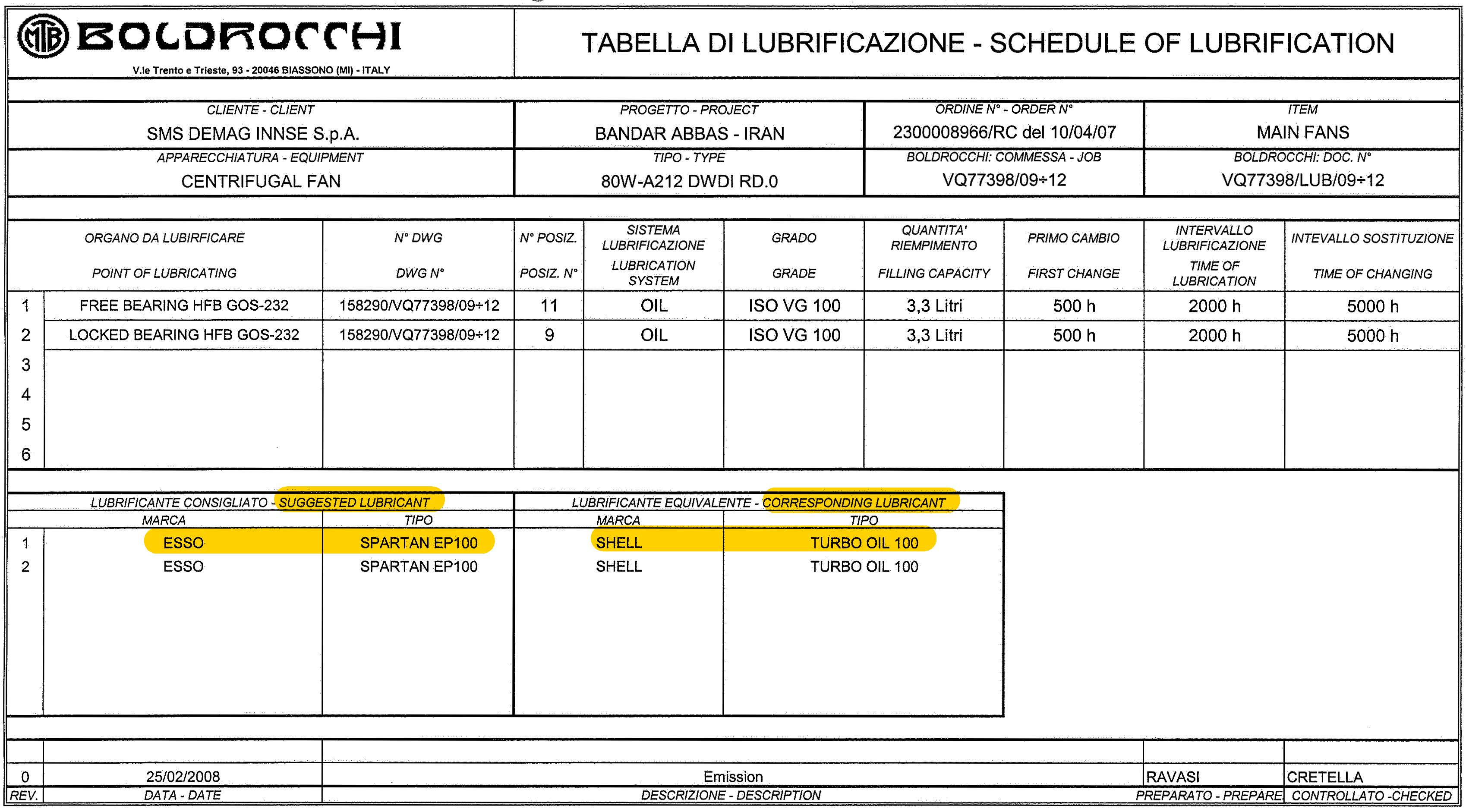

اساسا، روغن Gulf 100 را قبلا برای ماشین های برش واحد ریخته گری خریداری کرده بودیم. قبلا در این هوزینگ برینگ ها روغن بهران بردبار 100 می ریخته اند که بدلیل بالا رفتن دمای برینگ فن ها و تریپ خوردن، بنا به توصیه کلامی یکی از کارشناسان بازرسی فنی نسبت به استفاده از معادل سینتتیک بجای مینرال، و البته موجود بودن این روغن در انبار، تصمیم واحد تعمیرات این شد که بجای بهران بردبار 100 از Gulf 100 استفاده کند. از سوی دیگر، با مراجعه به مدارک سازنده ایتالیایی فن، مشخص شد که سازنده استفاده از روغن های ESSO Spartan EP 100 یا SHELL Turbo 100 را توصیه کرده است. به شرح تصویر شماره 7.

شکل 7: توصیه سازنده فن برای استفاده از روغن

توضیح اینکه، شماره برینگ ها 22232CC/W33/C3 بوده، حداکثر سرعت چرخش آنها N=933rpm است. دماهایی که تاکنون از پوسته برینگ ها خوانده شده است عبارتند از دمای عملکردی بین 75 تا 80 درجه سلسیوس، دمای هشدار 85، و دمای تریپ 95 درجه سلسیوس است. نوع فن ها Semi-Hanger است و بمنظور غبارگیری سالن ذوب استفاده می شود. این فن ها معمولا Standby هستند، اما زمانیکه وارد مدار می شوند، حداقل بمدت یکماه بدون وقفه کار می کنند (یعنی 720 ساعت کار مداوم). سیستم روغنرسانی به این برینگ ها از نوع حمام روغنی با سیکل بسته (Circulated Oil Bath) می باشد.

سوال اینست که آیا روغن تقلبی یا نامناسب استفاده شده است؟ در صورت مثبت بودن جواب، چه نوع روغنی باید برای این برینگ ها انتخاب شود؟ در عین حال، علت اسیدی شدن روغن و افزایش دمای برینگ ها چیست؟

بمنظور پاسخ به این سوال، ابتدا برای این برینگ روغن مناسب را انتخاب کرده و سپس به تحلیل آنچه که برای این برینگ و روغن مصرفی آن (PAG-ISO VG 100) اتفاق افتاده است، خواهیم پرداخت.

فارغ از تمامی مسائل، مشکلی که این مخاطب عزیز با آن مواجه شده در دنیای روانکاری به روغن اشتباه یا Wrong Oil معروف است. از این رو، پاسخ به این سوال را مستمسکی قرار می دهم برای آموزش گام به گام انتخاب روغن برای رولربرینگ های کروی یا همان Spherical Roller bearings ها.

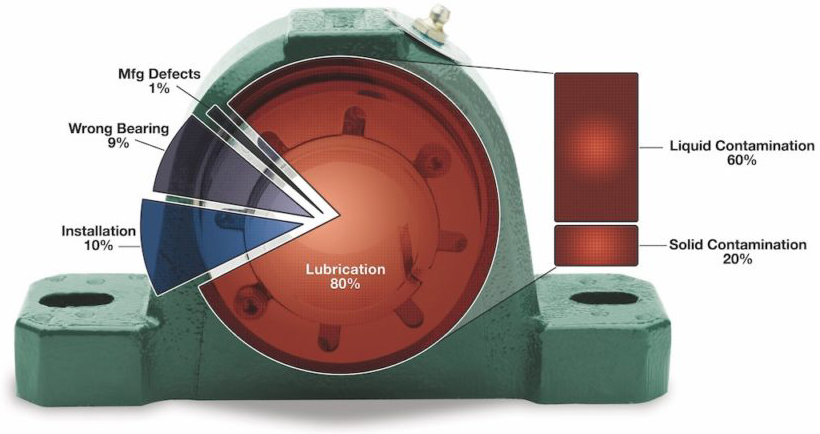

ارائه این آموزش آنهم به صورت گام به گام از آن جهت مهم است که بنا به تحقیقات انجام شده، 80 درصد از موارد خرابی برینگ به امور روانکاری آنها مربوط است که از این میان، 60 درصد به روانکار های مایع و 20 درصد مابقی، سهم روانکارهای جامد است[1]. شکل 8 را ببینید.

شکل 8: علل نوعی خرابی برینگ ها برحسب درصد (منبع: ABB)[1]

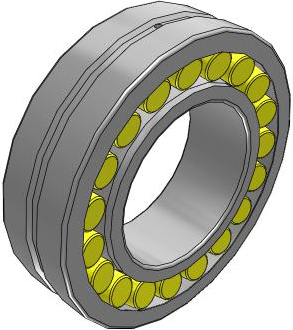

مقدمه این بحث، شناخت تجهیزی است که قرار است روغنرسانی شود. برینگی که با شماره 22232CC/W33/C3 مشخص شده، با مراجعه به وبسایت skf.com یا استفاده از اپلیکیشن آن، قابل شناسایی است. تصویری از این برینگ در شکل 9 نشان داده شده است.

شکل 9: نمای سه بعدی CAD از برینگ شماره 22232CC/W33/C3 (منبع: skf)

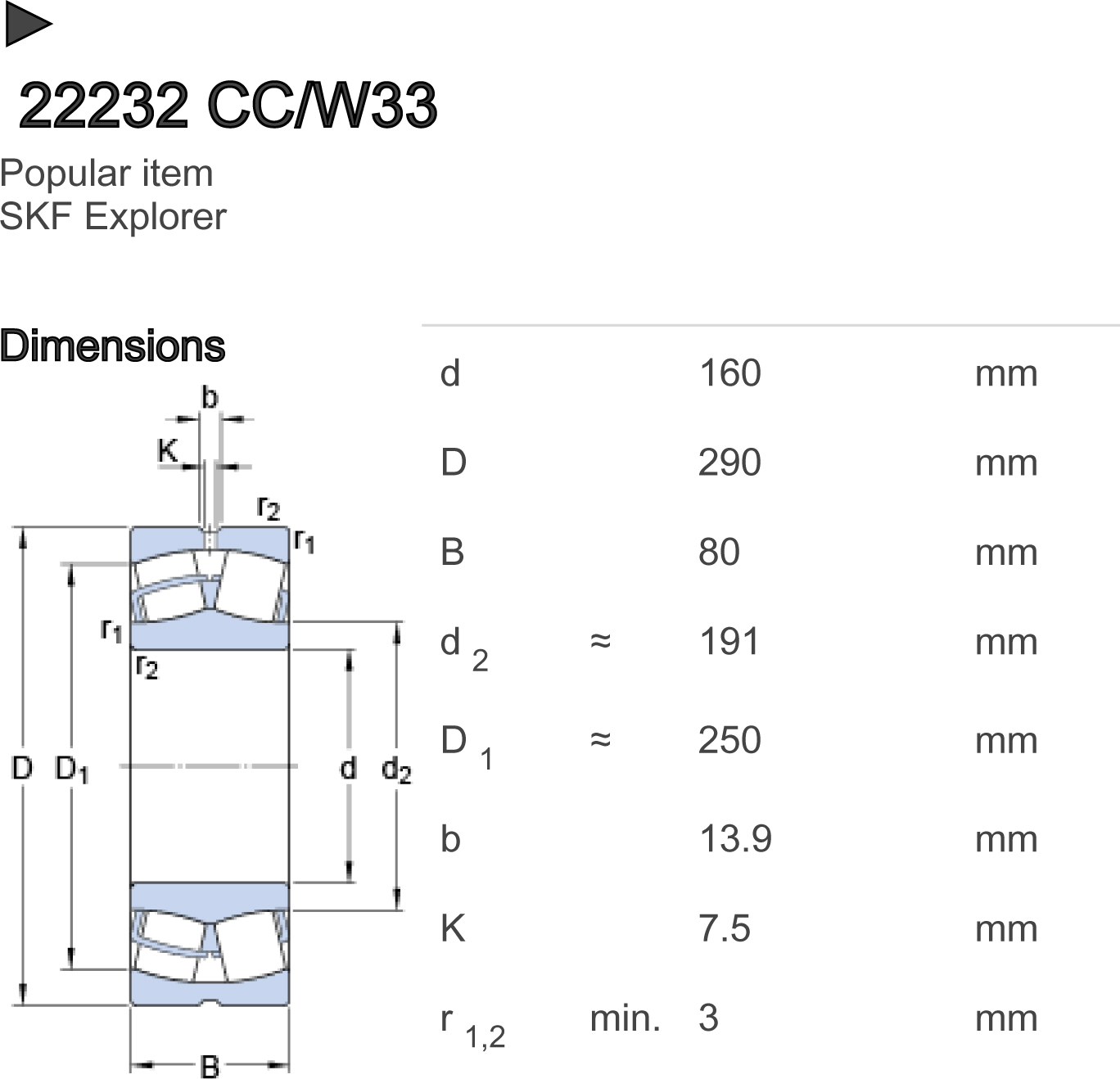

مشخصات ابعادی این برینگ نیز با توسل به وبسایت skf.com در شکل 10 به نمایش درآمده است.

شکل 10: مشخصات ابعادی برینگ مورد مطالعه (منبع: skf)

اکنون شروع به انتخاب روغن برای این برینگ می کنیم. اینکار را بصورت گام به گام انجام می دهیم. این فرآیند شامل مراحل زیر است[2]:

1. انتخاب نوع برینگ: رولربرینگ، بالبرینگ، و...

با توجه به شماره برینگ 22232CC/W33/C3، این برینگ از نوع Spherical Roller Bearing است.

2. محاسبه قطر متوسط برینگ:

قطر متوسط برینگ (dm) عبارتست از حاصل جمع قطر خارجی (D) و قطر داخلی (d) تقسیم بر 2 به شرح زیر:

dm=(D+d)/2

مطابق شکل 10، مقدار قطر متوسط برینگ مورد مطالعه این پست بصورت زیر محاسبه می شود:

dm= (290+160)/2 = 450/2 = 225mm

3. تعیین میزان دور (سرعت چرخش) کاری برینگ:

براساس متن سوال، دور کاری برینگ برابر با N=933rpm می باشد.

4. تعیین محدوده دمای کاری برینگ:

مطابق متن سوال، دمای کاری این برینگ 80 درجه سلسیوس است که دمای بالایی محسوب شده و فاصله زیادی با حداکثر دمای مجاز عملکردی رینگ خارجی یک برینگ که با روغن روانکاری می شود، یعنی 93 درجه سلسیوس، ندارد .[3]

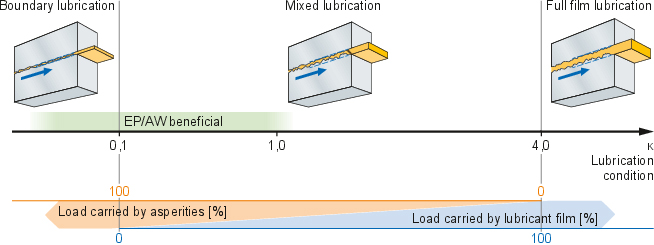

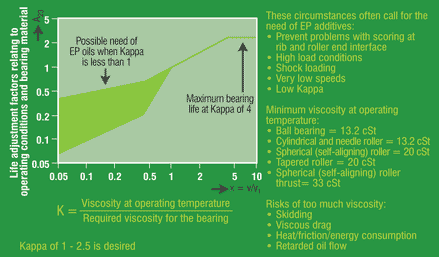

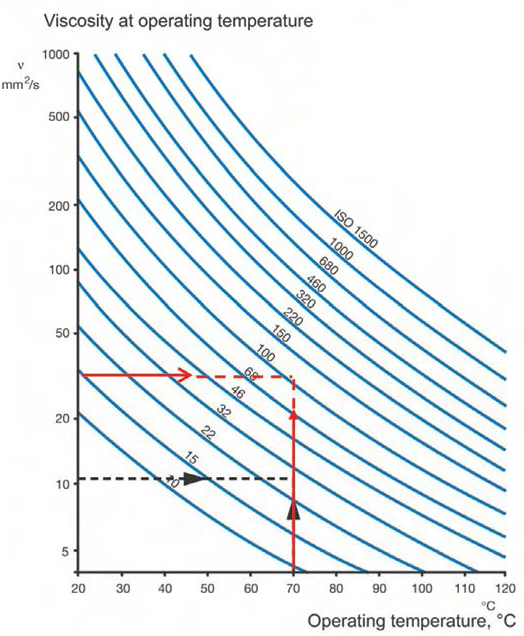

5. تعیین شاخص «شرایط روغنرسانی»[2,4]:

این شاخص که با عنوان نسبت ویسکوزیته نیز در برخی منابع شناخته می شود[5]، بوسیله حرف یونانی کاپا (Κ) نشان داده شده و هدف از آن بیان شرایط روغنرسانی به برینگ در دمای کاری و دور کاری معمول آن است. این مشخصه از حاصل تقسیم ویسکوزیته سینماتیک عملکردی یا حقیقی روغن (Operating / Real Viscosity) بر ویسکوزیته نامی (Rated Viscosity) آن محاسبه می شود:

K = ν/ν1

در رابطه فوق،

K = شاخص شرایط روغنرسانی یا نسبت ویسکوزیته؛

ν = ویسکوزیته سینماتیک واقعی یا عملکردی روغن [2,4]، یا در واقع، میزان ویسکوزیته روغن تحت شرایط عملکردی استاندارد [5]؛ و

ν1 = ویسکوزیته نامی [2,4] یا حداقل ویسکوزیته مورد نیاز همان روغن [5] که تابعی از dm و N است.

با تعیین این شاخص، می توان به رژیم روغنرسانی (برای اطلاعات بیشتر در زمینه انواع رژیم های روغنرسانی، مطالعه پست «رژیم های روغنرسانی» در وبلاگ دانش روغنکاری توصیه می شود) و گرید روغن مناسب برای این برینگ پی برد. شاخص K ابتدا در تعیین رژیم روغنرسانی در برینگ مورد مطالعه اهمیت خود را نشان می دهد. شکل 11 را ببینید.

شکل 11: رژیم های روغنرسانی به برینگ و ارتباط آنها با شاخص K [4]

برای محاسبه این شاخص، سه روش وجود دارد که در پایان انتخاب براساس هر روش، نتایج جهت صحه گذاری و اعتبار سنجی با خروجی نرم افزار آنلاین https://www.skfbearingselect.com چک و مقایسه می گردد. ذکر این نکته لازم است که اسامی که روی هر یک از این سه روش توسط نویسنده این مقاله گذاشته شده، صرفا براساس منبعی است که هر یک از این روش های انتخاب روغن برای برینگ ها از آن استخراج شده است و قرارداد رسمی نیست:

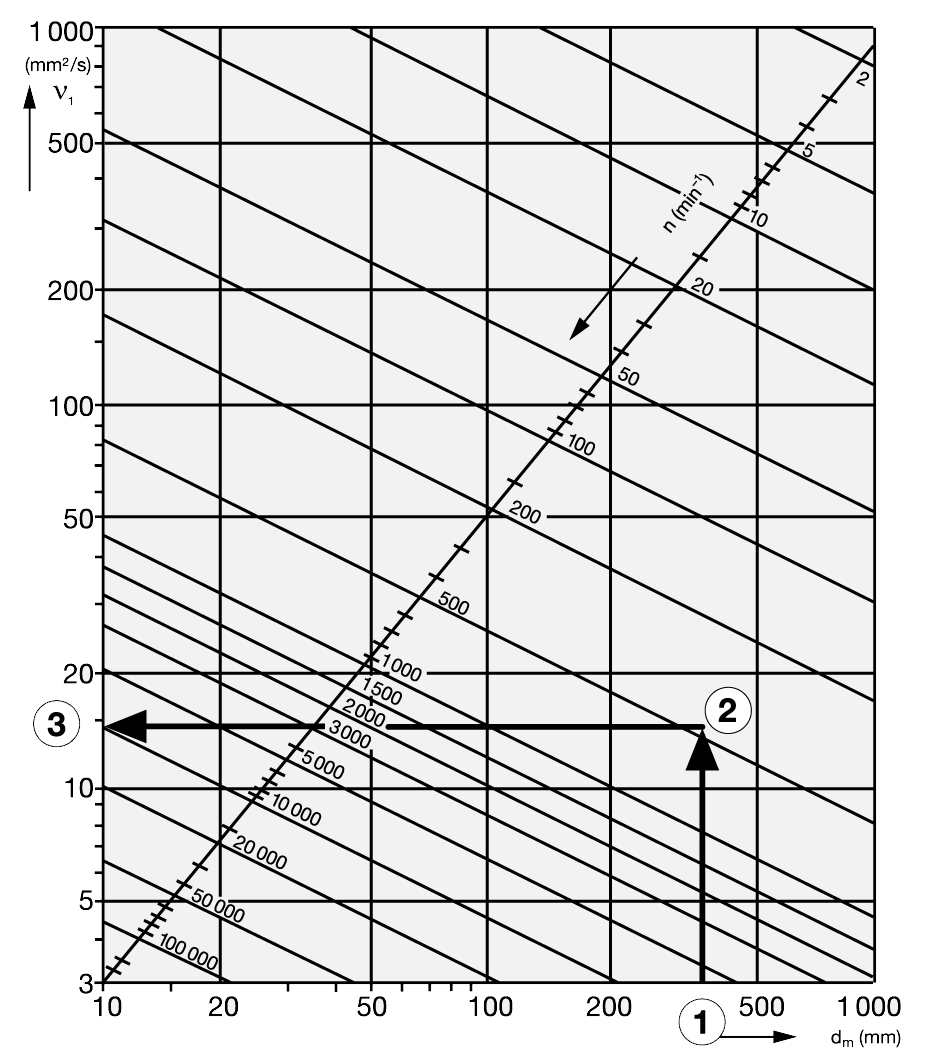

5.1 روش اول: انتخاب از نمودار و جدول (روش SKF)

در این روش از دو نمودار استفاده می شود:

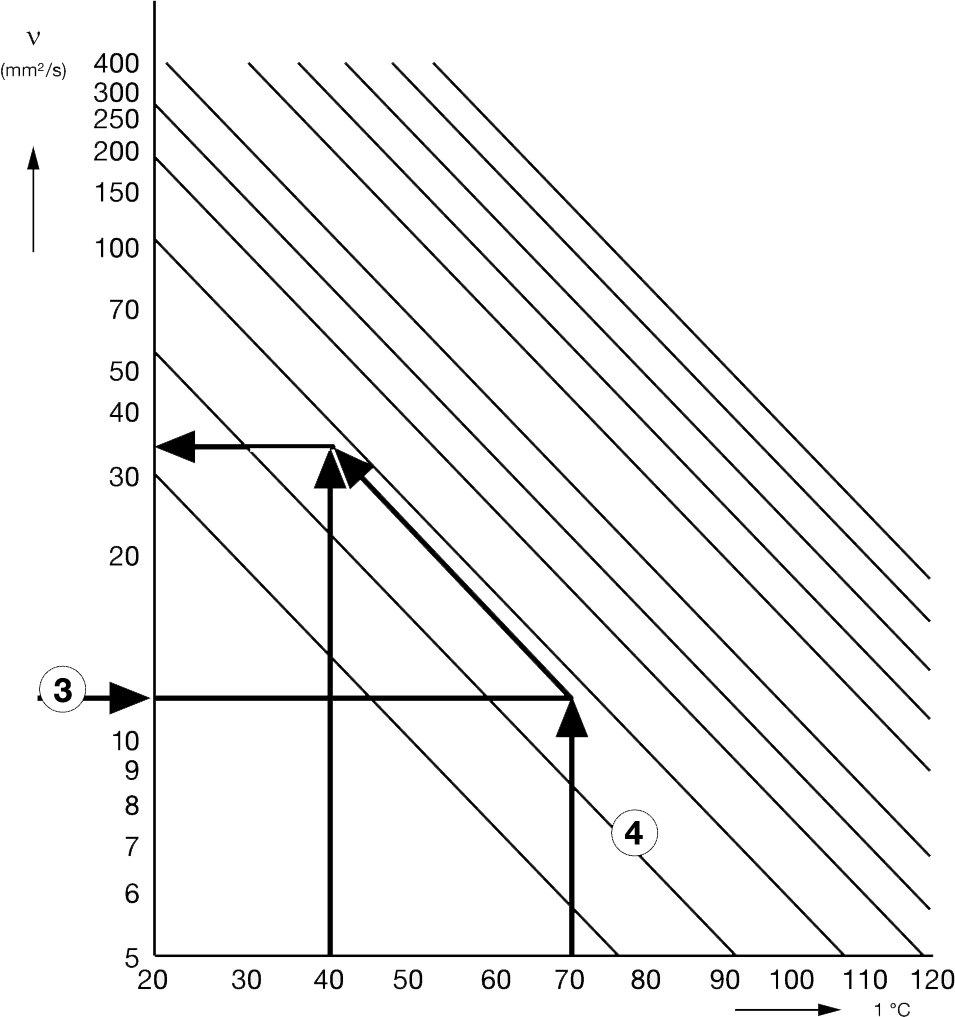

الف) نمودار قطر متوسط (dm) برحسب ν1 و سرعت دورانی (N) که هدف از آن، استخراج ویسکوزیته نامی یا ν1 است. استفاده از این نمودار سه مرحله دارد که در شکل 12 نشان داده شده است[5].

شکل 12: مراحل استخراج ویسکوزیته نامی (ν1) از نمودار قطر متوسط برینگ برحسب ویسکوزیته نامی و سرعت دورانی برینگ (N) [5]

همانطور که در نمودار مندرج در شکل 12 مشاهده می شود، ابتدا، قطر متوسط (dm) برینگ تعیین شده (نقطه 1 در شکل) و با رسم خطی عمود بر این نقطه بر محور افقی dm در نمودار شکل 12، تلاقی آن با خط مورب شاخص سرعت دورانی (N) برینگ (نقطه 2 شکل) مشخص شده و از آن نقطه، خطی افقی تا محور عمودی نمودار شکل 12 رسم می شود تا نقطه 3 بدست آید. این نقطه همان ویسکوزیته نامی روغن برینگ یا ν1 است.

اصل این نمودار (غیر آموزشی) در شکل 13 نشان داده شده است.

شکل 13: نمودار ویسکوزیته نامی برحسب dm و N [4]

در نمودار شکل 13، برینگ هایی که حاصلضرب Ndm آنها در محدوده کوچکتر-مساوی 10,000 قرار می گیرد (Ndm≤10,000 mm/min)، در منطقه سبز قرار می گیرند. از آنجا که احتمال بروز سایش در این تیپ از برینگ ها بالاتر از بقیه است، در روغنرسانی بدانها، استفاده از روغن هایی توصیه می شود که حاوی ادتیو های AW و EP در ساختار خود باشند (برای اطلاعات بیشتر در خصوص ادتیو های EP و نقش آنها در روغنرسانی، مطالعه پست «ادتیو های EP: انواع، کاربرد ها، و محدودیت ها» در وبلاگ دانش روغنکاری توصیه می شود).

منطقه قرمز به برینگ هایی اشاره دارد که حاصلضرب Ndm آنها برای برینگ هایی با قطر متوسط تا dm=200mm در محدوده بزرگتر- مساوی 500,000 (یعنی Ndm≥500,000 mm/min) و برای برینگ های بزرگتر از این، در محدوده بزرگتر- مساوی 400,000 (یعنی Ndm≥400,000 mm/min) قرار می گیرد. برینگ هایی که در این منطقه قرار می گیرند، از حساسیت بیشتری نسبت به دمای عملکردی برخوردارند. انواع بخصوصی از برینگ ها، اعم از spherical roller bearings و tapered roller bearings معمولا دارای دمای عملکردی بالاتری نسبت به انواع دیگر برینگ ها، مانند deep groove ball bearings (بلبرینگ های شیار عمیق) و cylindrical roller bearings تحت شرایط بارگذاری یکسان هستند. [4]

با توجه به موارد مندرج در مورد برینگ 22232CC/W33/C3، این برینگ با Ndm=223,425mm/min و dm=225mm در منطقه سبز شکل 13 قرار نگرفته و از این رو، الزامی به وجود ادتیو های EP و AW در روغن آن نیست. از سوی دیگر، این برینگ در منطقه قرمز شکل 13 نیز قرار نمی گیرد. بنابراین، حساسیت ویژه ای نسبت به دمای عملکردی آن وجو ندارد. مقدار ویسکوزیته نامی روغن برابر با ν1=8 از نمودار شکل 13 استخراج می گردد.

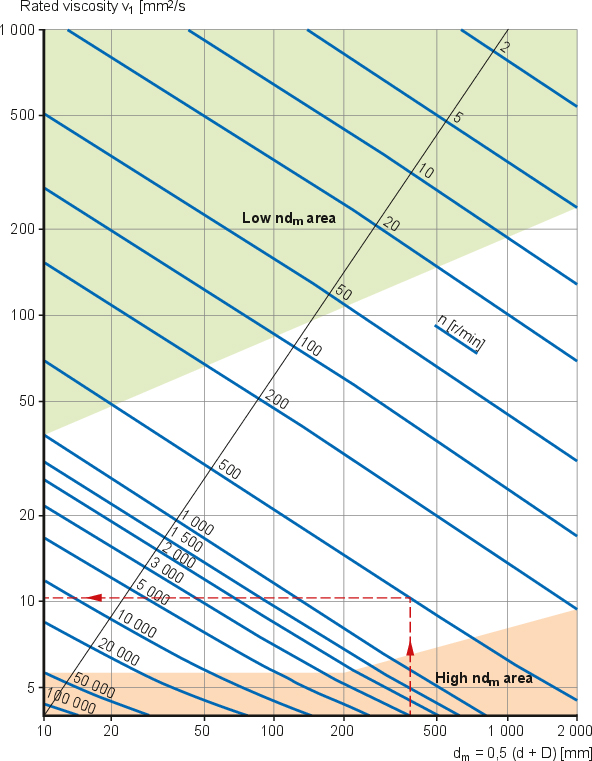

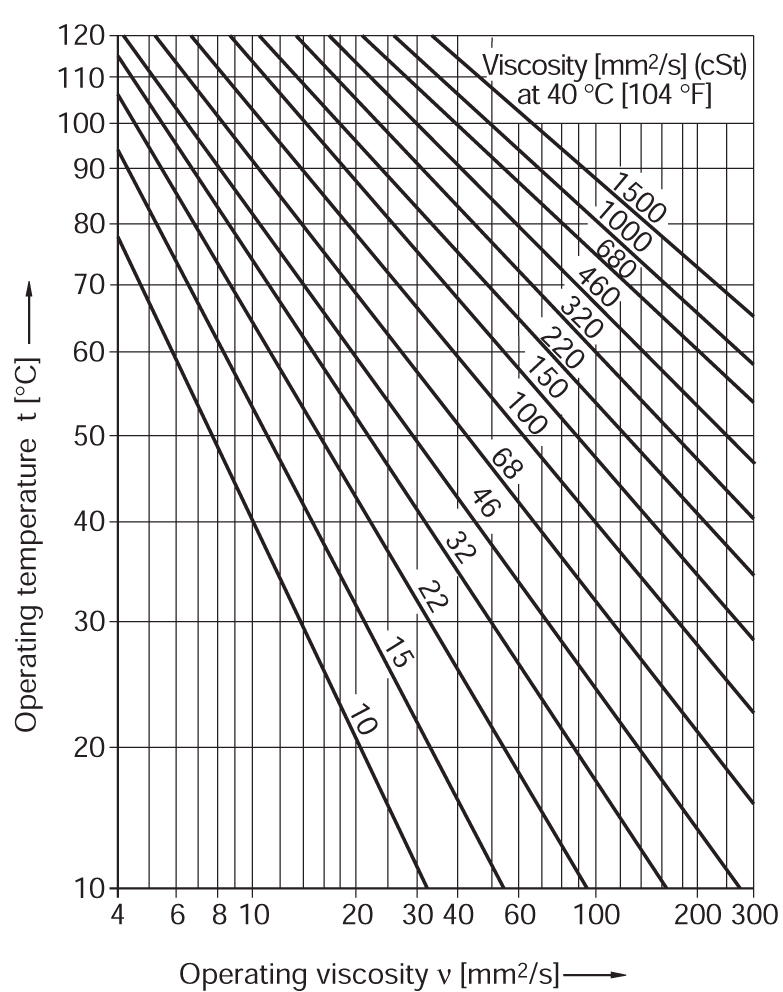

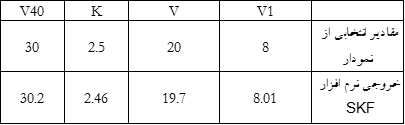

- نمودار دمای عملکردی برحسب ویسکوزیته واقعی (ν) که هدف از آن، استخراج ویسکوزیته واقعی روغن در دمای عملکردی و سپس، تعیین حداقل ویسکوزیته لازم برای روغن برینگ در دمای 40 درجه سلسیوس است. استفاده از این نمودار دو مرحله دارد (شکل 14 را ببینید). بدین ترتیب که ابتدا مقدار ویسکوزیته نامی (ν1) را روی محور ویسکوزیته پیدا کرده (نقطه 3) و خطی افقی از آن رسم می کنیم. سپس، درجه حرارت عملکردی برینگ را روی محور آن مشخص کرده و از آن نقطه، خط عمودی رسم می کنیم (نقطه 4). تلاقی این دو خط افقی و عمودی، ویسکوزیته بین دو خط مورب گرید استاندارد روغن قرار می گیرد. سپس از این نقطه به موازات خط مورب گرید های استاندارد روغن، خطی رسم می کنیم که با خط عمود رسم شده از نقطه دمایی 40 درجه سلسیوس تلاقی کرده و این نقطه تلاقی بیانگر ویسکوزیته لازم برای روغن آن برینگ در دمای 40 درجه سلسیوس خواهد بود.

شکل 14: مراحل استخراج ویسکوزیته حقیقی (ν) از نمودار دمای عملکردی برینگ برحسب ویسکوزیته [5]

اصل این نمودار (غیر آموزشی) در شکل 15 نشان داده شده است.

شکل 15: نمودار ویسکوزیته حقیقی برحسب دمای عملکردی برینگ [6]

با توجه به موارد مندرج در مورد برینگ 22232CC/W33/C3، این برینگ مقدار ویسکوزیته حقیقی روغن آن در دمای عملکردی (80 درجه سلسیوس) برابر با ν=20 از نمودار شکل 15 استخراج می گردد. مقدار ویسکوزیته در دمای 40 درجه سلسیوس نیز از نمودار شکل 15 برابر با 30cSt استخراج می گردد.

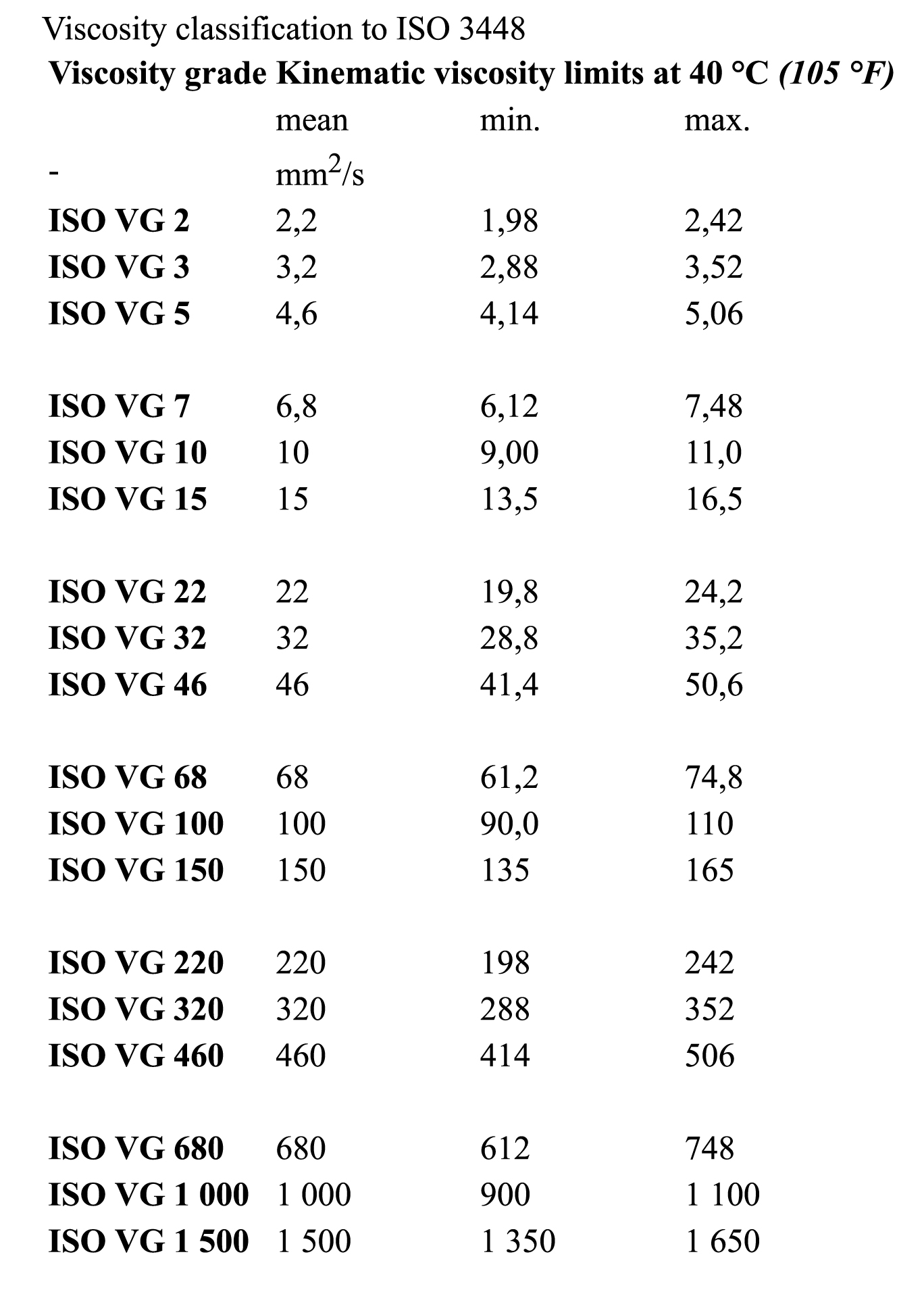

پس از تعیین میزان ویسکوزیته روغن در دمای عملکردی و ویسکوزیته همان روغن برینگ در دمای 40 درجه سلسیوس، نوبت به تعیین گرید روغن برای آن برینگ می رسد. در روش SKF، با استفاده از جدول مقادیر متوسط، مینیمم، و ماکزیمم ویسکوزیته روغن ها در دمای 40 درجه سلسیوس (تعریف شده در استاندارد ISO 3448) مقدار بدست آمده برای گرید ویسکوزیته روغن تعیین می شود [4].

به جدول 1 نگاه کنید.

مطابق این جدول، گرید روغن مناسب برای برینگ مورد مطالعه روی ISO VG32 می ایستد. چراکه میزان ویسکوزیته بدست آمده از نمودار شکل 15 بین مقادیر مینیمم و ماکزیمم این گرید از روغن قرار می گیرد.

جدول 1: ویسکوزیته روغن های مختلف در دمای 40 درجه سلسیوس (مطابق استاندارد ISO 3448) [4]

بدین ترتیب، مقدار شاخص روغنرسانی به این برینگ برابر با K=ν/ν1=20/8=2.5 محاسبه می گردد. این مقدار از K در بهترین بازه برای روغنرسانی به برینگ ها قرار دارد [7]، بنابراین، می توان گفت که این مقدار از شاخص روغنرسانی، عمر مفید خوبی را برای این برینگ نوید می دهد. شکل 16 را ببینید.

شکل 16: نمودار میزان K برحسب شاخص طول عمر برینگ [7,8]

وقتی مقدار K در محدوده کوچکتر - مساوی از 4 و بزرگتر از 0.1 قرار می گیرد. قرارگیری K در این محدوده نشاندهنده لزوم روغنرسانی به المان های غلتشی (Rolling Elements) برینگ در حالت Mixed Lubrication می باشد (شکل 11 را ببینید). بدین ترتیب، با کاهش سطح تماس خشن بین المان های غلتشی برینگ با سطوح جامد محاط، لزوم استفاده از روغن هایی با ادتیو های EP و AW از میان می رود. هرچند، در صورت استفاده از گریس برای این حالت، توصیه بر آن است که ادتیو های AW همچنان در ترکیب گریس باقی بمانند. اما در مورد روغن، نیازی به این دو ادتیو نیست [4,5].

بر این اساس، و با توجه به جمیع نمودار های 12 تا 16 و جدول 1، روغن مناسب برای این برینگ بهران هیدرولیک T32 می باشد. این روغن از تیپ مینرال بوده و در کلاس روغن های هیدرولیک قرار می گیرد. در ساختار این روغن از ادتیو های AW تا اندازه ای استفاده شده است. اما، از همه مهمتر، شاخص ویسکوزیته مطلوب VI=150 این روغن است که آن را برای محدوده دمایی متغیر و شرایط عملکردی داغ (Hot Running Condition) مناسب می کند. (برای اطلاعات بیشتر درباره شرایط عملکردی داغ، مطالعه پست «داغ شدن برینگ ها» در وبلاگ دانش روغنکاری توصیه می شود).

مشخصات این روغن در جدول 2 نشان داده شده است.

جدول 2: مشخصات عملکردی روغن های هیدرولیک سری T (منبع: بهران)

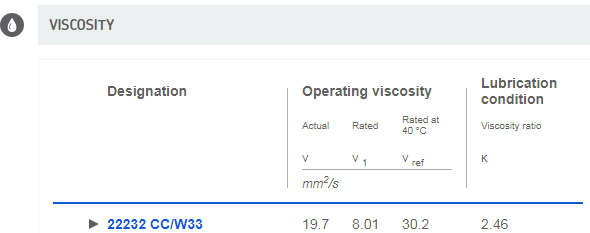

اکنون، قبل از اینکه به بررسی دو روش باقیمانده بمنظور تعیین گرید روغن برای این برینگ بپردازیم، شایسته است که نتیجه تقریب انجام شده با روش SKF را با نتایج حاصل از نرم افزار آنلاین محاسبه مشخصات برینگ های SKF مقایسه کنیم. این نرم افزار در آدرس https://www.skfbearingselect.com قابل دسترسی است. با استفاده از این نرم افزار و ورود مشخصات برینگ 22232CC/W33 در آن، اعمال سرعت دورانی N=933rpm، و تنظیم دمای داخل 80 و دمای خارج 75 درجه سلسیوس برای پوسته این برینگ، و در نهایت انتخاب سیستم روانکاری با استفاده از روغن بدون فیلتر از نوع Oil Bath و خالی گذاشتن چک باکس Proven effective EP additive در تنظیمات نرم افزار، خروجی بصورت جدول شماره 3 نمایان می گردد:

جدول 3: مشخصات روانکاری روغن مصرفی در برینگ 22232CC/W33 براساس خروجی نرم افزار آنلاین محاسبه مشخصات عملکردی برینگ SKF (منبع: skfbearingselect.com)

بدین ترتیب، اگر بخواهیم مقایسه ای بین مقادیر استخراج شده از نمودار های 12 تا 16 و مقادیر خروجی از نرم افزار SKF داشته باشیم، شاهد اختلاف بسیار اندکی هستیم و نتیجه حاصله عملا یکی است: روغن ISO VG 32. جدول 4 را ببینید.

جدول 4: مقایسه ای از نتایج استخراجی حاصل از روش اول تعیین ویسکوزیته روغن مصرفی در برینگ و نتایج استخراجی از نرم افزار SKF

همانطور که در جدول 4 نیز دیده می شود، اختلاف نتایج قابل اغماض است. اما، نکته ای که در اینجا جلب توجه می کند، اختلاف فاحش میان گرید روغن انتخاب شده براساس روش اول (که براساس خروجی نرم افزار SKF صحه گذاری نیز شده است) با پیشنهاد سازنده تجهیز (ESSO Spartan EP100 یا Shell Turbo Oil 100) می باشد. شکل 7 را ببینید.

در این مرحله، فارغ از اینکه دو روغن پیشنهادی سازنده تجهیز معادل یکدیگر محسوب نمی شوند (این دو روغن از نظر کلاس عملکردی با یکدیگر متفاوتند)، نه تنها از نظر گرید ویسکوزیته (ISO VG100)، بلکه از نظر وجود ادتیو های EP و AW نیز برای این برینگ مناسب نیستند. چراکه براساس نتیجه گیری حاصل از نمودار شکل 13، نیازی به حضور این دو ادتیو در روغن مصرفی برینگ 22232CC/W33/C3 نیست!

اما، علت این اختلاف فاحش در نتیجه گیری حاصل از نمودار های روش اول و توصیه سازنده تجهیز چیست؟! و در عین حال، اکنون چه روغنی برای برینگ شماره 22232CC/W33/C3 مناسب است؟ ISO VG32 یا ISO VG100؟ پاسخ به این دو سوال را در ادامه این مقاله خواهیم یافت.

اکنون، با مرجع قرار دادن نتایج روش SKF (روش اول)، روش های دوم و سوم را امتحان می کنیم.

5.2 روش دوم: انتخاب از نمودار و تقریب ریاضی (روش STLE)

در این روش، تمامی مراحل انتخاب ویسکوزیته روغن تا قبل از ویسکوزیته نامی در دمای 40 درجه سلسیوس مانند قبل است. با این تفاوت که پس از انتخاب ویسکوزیته روغن با توجه به دمای عملکردی برینگ از نمودار شکل 14، بجای اینکه خط موربی از نقطه شماره 3 روی نمودار شکل 13 به سمت دمای 40 درجه سلسیوس رسم شود، میزان ویسکوزیته در دمای عملکردی که از روی نمودار بدست آمده است را ضربدر 3 کرده و نقطه نشاندهنده عدد بدست آمده را روی محور y (نماینده ویسکوزیته برحسب mm2/sec) را پیدا می کنیم. این نقطه روی محور y که نمونه آن در شکل 17 نشان داده شده است، بیانگر گرید ویسکوزیته روغن مصرفی خواهد بود. نقطه تلاقی دو محور افقی و عمودی، بین دو منحنی در مرکز نمودار قرار خواهد گرفت. معیار انتخاب گرید روغن، آن نموداری است که در مرتبه بالاتر قرار گرفته باشد [8].

شکل 17: نحوه تقریب گرید ویسکوزیته روغن برینگ براساس روش STLE [8]

بدین ترتیب، میزان ویسکوزیته روغن در دمای عملکردی برابر خواهد بود با حاصلضرب ویسکوزیته نامی در عدد 3؛ یعنی: V@operating temperature = V1 × 3 که در مورد برینگ موضوع این مقاله، خواهیم داشت:

8 × 3 = 24 mm2/sec

بدین ترتیب، برای برینگ مورد مطالعه این مقاله، و با استناد به روش STLE و نمودار 17، روغن مناسب برای این برینگ از آنجا که بین دو منحنی ISO VG68 و ISO VG100 قرار می گیرد، بنابراین گرید روغن ISO VG100 خواهد بود.

این نتیجه، گرچه با نتایج حاصل از روش SKF و جدول 3 مغایر است، اما، نتیجه ای نزدیک به توصیه سازنده تجهیز را ارائه می دهد.

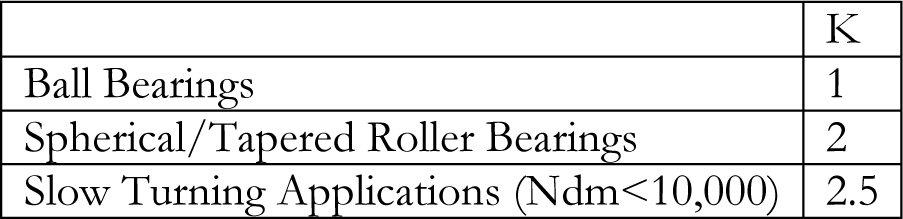

5.3 روش سوم: پیش فرض K و انتخاب از نمودار (روش BALDOR)

در این روش، ابتدا مقدار V1 از نمودار شکل 13 انتخاب می شود. اما، بجای محاسبه شاخص روغنرسانی K، براساس مقدار V انتخابی از نمودار، مقدار آن از قبل و براساس داده های جدول 5 انتخاب شده و مقدار V با توجه به در دست داشتن مقادیر V1 و K محاسبه می شود.

جدول 5: مقادیر شاخص روغنرسانی K براساس نوع برینگ [2]

واضح است که مقدار K براساس معیار جدول 5 باید برابر با K=2 باشد. بدین ترتیب، مقدار V1 بصورت زیر محاسبه می شود:

K=V/V1

2=V/8

V=16mm2/sec

با قرار دادن V1=16mm2/sec در نمودار شکل 15، میزان گرید ویسکوزیته مناسب برای روغنرسانی به برینگ موضوع این مقاله برابر 84 بدست می آید که بین دو خط ISO VG68 و ISO VG100 قرار می گیرد. بنابراین، گرید روغن پیشنهادی براساس روش BALDOR نیز همانند روش STLE به ISO VG100 ختم می شود.

اکنون، بعنوان نتیجه امر، با دو پیشنهاد مواجهیم:

اول) روغن ISO VG32 که توسط نرم افزار SKF تایید شده است (حاصل روش اول)؛ و

دوم) روغن ISO VG100 که توسط سازنده پیشنهاد شده و از روش های دوم و سوم بدست آمده است.

کدام پیشنهاد صحیح است؟ اگر سازنده تجهیز اشتباه کرده باشد چه؟ چطور می توان فهمید یا ثابت کرد که سازنده این تجهیز اشتباه کرده است؟ و تازه اگر اشتباه کرده باشد، آیا صحت انتخاب روغن برای برینگ ها براساس روش های STLE و BALDOR که از منابع معتبری استخراج شده اند، زیر سوال می رود؟

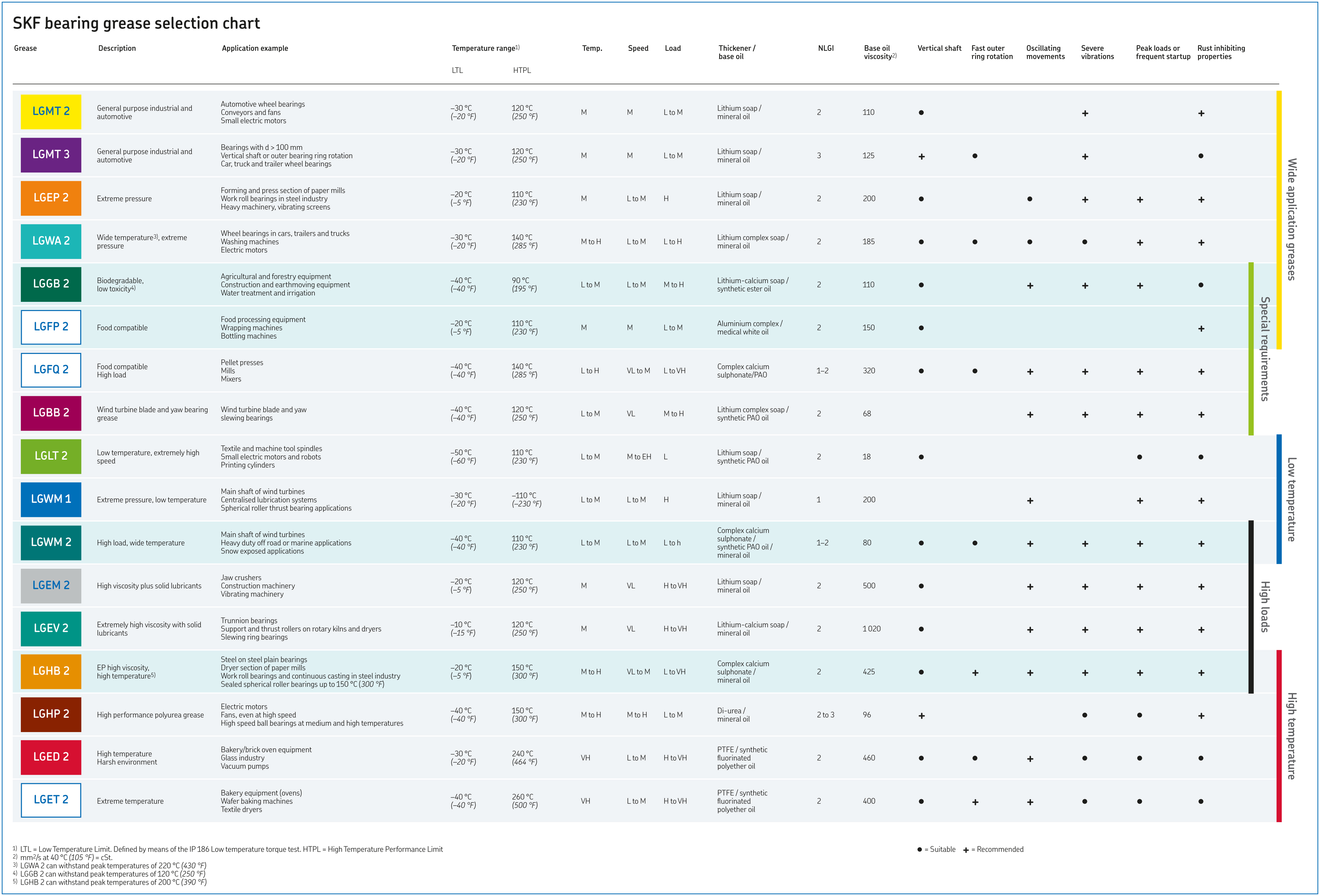

نکته ای که در ابتدا، در بررسی منابع [2] و [8] جلب نظر می کند، استفاده مکرر از واژه Lubricant بجای Oil است. این بدان معنی است که روش های STLE و BALDOR تنها به انتخاب روغن محدود نیستند و احتمالا برای انتخاب روغن پایه گریس مناسبند. این فرضیه، زمانی تقویت می شود که به جدولی از SKF با عنوان «SKF bearing grease selection chart» مراجعه کنیم. جدول 6 را ببینید.

جدول 6: چارت انتخاب گریس مناسب برای برینگ ها (منبع: SKF)

در جدول 6، از چپ به راست، ستون یازدهم با عنوان «Base Oil Viscosity» درج شده است. وقتی از این ستون پایین می رویم، به گریسی با گرید ویسکوزیته روغن 96mm2/sec در دمای 40 درجه سلسیوس برمی خوریم. این گریس LGHP2 نام دارد. که در ستون کاربرد یا همان «Application Example» مقابل ردیف آن نوشته شده:

«موتور های الکتریکی؛ فن ها، حتی در سرعت های بالا؛ و بلبرینگ های پرسرعت در دماهای متوسط و بالا»

بدین ترتیب، نظریه ای که بالاتر مطرح شد، اثبات می شود. بدین ترتیب که روش های STLE و BALDOR برای تقریب گرید روغن مناسب برای گریس برینگ کارایی داشته و برای انتخاب روانکار در برینگ هایی که روغنرسانی بدانها با استفاده از مدار روغنرسانی صورت می پذیرد، مناسب نیستند.

می توان حدس زد که کارشناس روانکاری سازنده تجهیز از یکی از روش های BALDOR یا STLE برای تقریب گرید روغن مصرفی در این برینگ استفاده کرده و به ISO VG100 رسیده است. حال آنکه این گرید ویسکوزیته به روغنی اشاره دارد که قرار است تشکیل دهنده گریس باشد، نه روغنی که مستقیما با اجزای این برینگ در ارتباط است!

این اشتباه منجر به توصیه ای شده که در شکل 7 قابل مشاهده است و منجر به ایراد خسارت به مالک تجهیز شده است. حال آنکه اگر کارشناس روانکاری سازنده ایتالیایی تجهیز محاسبات خود را براساس نمودار شکل 13 انجام می داد، اصلا نیازی به توصیه روغن ESSO Spartan EP100 نمی کرد. چراکه برای برینگ شماره 22232CC/W33/C3 کوچکترین نیازی به استفاده از روغن حاوی ادتیوهای EP نیست. متاسفانه، علاوه بر توصیه نادرست سازنده تجهیز، استفاده از روغن PAG نیز در بروز خرابی و توقف عملکرد تجهیز (به شرح شکل های 3 و 4) مزید بر علت شده است. روغن PAG در این برینگ کارایی چندانی ندارد. چراکه میزان TAN آن بالاست (شکل 2 را ببینید) و با توجه به نامناسب بودن گرید ویسکوزیته، خیلی زود شروع به تجزیه شدن و شکست ساختاری کرده و با تشکیل تصاعدی لجن در آن، عملا تبدیل به گریس می شود (شکل های 3 و 4). روند افزایش ویسکوزیته و رفتار اسیدی در روغن PAG بعنوان مکمل یکدیگر عمل کرده و به تدریج موجب فساد کلی ساختار روانکار را فراهم می آورند. چیزی که در نتایج واصله از آزمایشگاه در شکل های 5 و 6 مشهود است.

البته در اینجا شایسته بود که روغن بهران هیدرولیک T32 در برینگ 22232CC/W33/C3 شارژ شده و عملکرد تجهیز در آزمایشگاه تجربی از منظر افزایش دما و رفتار ارتعاشی مورد مداقه قرار می گرفت. اما، متاسفانه چنین امکاناتی در اختیار بنده و شخص سوال کننده قرار نداشت. لذا، ناگزیر از بسنده کردن به همین نتیجه شدیم!

منابع و مواخذ: در نگارش این مقاله از منابع زیر استفاده شده است که جهت مطالعه بیشتر فهرست شده اند:

1. K. Bartley, Understanding lubrication from the bearing’s perspective, Plant Engineering, June/10/2019, https://www.plantengineering.com/articles/understanding-lubrication-from-the-bearings-perspective/

2. Baldor Dodge, Oil Viscosity Selection, C.O. Engineering - Bearings and PT Components, 05/01/2001.

3. غلامرضا کاظمی، دمای مجاز برینگ ها، گردآوری و ترجمه، مرداد 1398، rkazemie@gmail.com

4. SKF, Lubrication condition – the viscosity ratio: K, www.skf.com/group/products/bearings-units-housings/principles/bearing-selection-process/bearing-size/size-selection-based-on-rating-life/lubrication-condition-viscosity-ratio/index.html

5. KLÜBER Lubrication, Tips and advice for the lubrication of rolling bearings, Special knowledge series, B013002002 / Edition 11.11, 2011, pp3-7.

6. FAG, Rolling Bearing Lubrication, Publ. No. WL 81 115/4 EA, 2002, p7.

7. D. Lauer, Tribology: The Key to Proper Lubricant Selection, Klüber Lubrication, Machinery Lubrication, 3/2008.

8. M. Johnson, Selecting the correct lubricant for element bearings, Tribology & Lubrication Technology, Aug. 2008, pp20-24, www.stle.org.

اصول انتخاب کاسه نمد

با درود فراوان

هدف از پست حاضر، ارائه اطلاعات لازم بمنظور انتخاب یک کاسه نمد در سیستم های مکانیکی با سیال عامل روغنی است. بدین منظور، پس از ارائه مقدمه ای کوتاه، به معرفی این قطعه مکانیکی خواهیم پرداخت و در ادامه متریال های تشکیل دهنده و ساختار های مختلف آن را بررسی خواهیم کرد و در انتها، راهکار های لازم برای انتخاب صحیح کاسه نمد معرفی خواهد شد.

1. مقدمه

هر یک از کارشناسان حوزه تعمیر و نگهداری که تاکنون، حداقل یکبار، یک پمپ یا گیربکس را باز و تعمیر کرده باشند یا حداقل شاهد این فرآیند بوده باشند، مشاهده کرده اند که یکی از قطعاتی که پس از باز کردن یک تجهیز روتاری حتما تعویض می شود کاسه نمد یا Lip Seal است. چراکه این قطعه معمولا در زمان باز کردن مجموعه صدمه دیده یا فاقد ارزش مونتاژ مجدد تشخیص داده می شود. راستش را بخواهید (!)، دلیل اصلی توقف کار تجهیز و بیرون کشیدن آن بخش از تجهیز بدلیل نشتی همان کاسه نمد است! اما، از شوخی گذشته، کاسه نمد یکی از مهمترین قطعات مکانیکی یک تجهیز روتاری به شمار می رود. وظیفه اصلی کاسه نمد جلوگیری از بیرون ریختن روغن یا گریس از مدار روغنرسانی، و در عین حال، جلوگیری از ورود آلاینده های محیطی به مسیر گردش روغن یا گریس است. بدین ترتیب، کاسه نمد در همه تجهیزات یک پلنت پیدا می شود. بنابراین، آشنایی با ساختار آن، حالات خرابی آن، و نحوه انتخاب آن برای تمامی مهندسین سرویس، تعمیر، و نگهداری ضروری می نماید.

2. هدف از کاسه نمد

هدف اولیه از نصب کاسه نمد در یک تجهیز روتاری، جلوگیری از ورود آلاینده های محیطی به درود مدار روغنرسانی و در عین حال، حفظ حجم روغن از طریق آببندی منافذ این مدار است. در واقع، کاسه نمد مانند یک دیوار حائل عمل می کند که جلوی خروج روغن را گرفته و همزمان مسیر عبور روغن را از ورود گرد و خاک ایمن نگاه می دارد. از دیدگاه فیزیکی، کاسه نمد این دو عمل همزمان را براساس حفظ اصل اصطکاک با سطح مونتاژی مقابلش انجام می دهد (چیزی که به آن Counterpart گفته می شود). به همین سادگی! و درست به دلیل همین سادگی است که کاسه نمد در گستره وسیعی از تجهیزات دوار، از پرسرعت گرفته تا کم سرعت، و در بازه دمایی کمتر از صفر تا کمی بیشتر از 250 درجه سلسیوس کاربرد دارد.

شکل 1: نمایی شماتیک از نحوه عملکرد دوگانه کاسه نمد (منبع: Noria)

همانطور که گفتیم، کاسه نمد برای اینکه بازدهی خوبی داشته باشد باید در تماس کامل با سطح مونتاژی اش (که اغلب در حال دوران است) بوده و کیفیت این تماس حفظ شود. این کیفیت تابع عواملی چون انتخاب صحیح کاسه نمد، نصب صحیح، و نگهداری مناسب از آن پس از نصب تا دوره بعدی تعمیرات و دستور توقف کار تجهیز است. عدم توجه به هر یک از این عوامل می تواند اثر مخربی بر کیفیت عملکرد کاسه نمد داشته باشد. شخصا کاسه نمد های متعددی را دیده ام که بلافاصله پس از نصب شروع به نشت روغن کرده اند! این خرابی بیشتر ناشی از عدم نصب صحیح است. در برخی دیگر از موارد، کاسه نمد هایی بوده اند که ابتدا پس از نصب شروع به نشت کرده و سپس به مرور زمان (کم و بیش) نشتی آنها به صفر می رسد. چنین رفتاری بیشتر بدلیل نوع موادی است که کاسه نمد از آنها تشکیل شده است. چراکه برخی الاستومر ها برای چسبندگی لازم به سطح آببند شفت به زمان بیشتری نسبت به سایرین نیاز دارند.

3. انتخاب کاسه نمد

اولین عامل در حفظ کیفیت عملکردی یک کاسه نمد، انتخاب صحیح آن است. هر مهندسی، در زمان انتخاب مواد، به چند عامل اصلی توجه می کند که اولین آنها دمای محیطی است که قرار است آن ماده (یا قطعه) در آن قرار گرفته و عملکرد داشته باشد. در مورد کاسه نمد ها، سه عامل زیر در انتخاب مواد دخیل است:

- دمای عملکردی (معمولا بصورت بازه دمایی بیان می شود)؛

- نوع روغن (یا گریس) مورد استفاده در مدار روغنرسانی؛ و

- شرایط عملکردی

یکی از رایجترین متریال های مورد استفاده در ساخت کاسه نمد ها الاستومری است که تحت عناوین مختلفی مانند لاستیک های نیتریل دار، NBR یا Buna-N از آن در متون مختلف مهندسی یاد می شود.

اما، الاستومر چیست؟

کمیته فنی ASTM الاستومر را به شکل زیر تعریف می کند:

«الاستومر ماده ای پلیمری است که در دمای اتاق قادر به کش آمدن، حداقل باندازه دو برابر طول اولیه خود بوده و بلافاصله پس از آزاد سازی، قادر به بازگشت به اندازه اولیه خود باشد.»

اما، فارغ از این تعریف کلاسیک، الاستومر ها گونه ای از مواد مهندسی هستند که خاصیت کشسانی یا واجهندگی آنها بر دیگر خواص مهندسی مورد انتظار از آنها ارجحیت داشته باشد و به همین دلیل، گاهی در طراحی اجزا، از این دسته از مواد با عنوان لاستیک ها نیز یاد می شود که عبارت صحیح تر برای آن در زبان پارسی کشپار است.

از لحاظ ساختاری، الاستومر ها از زنجیره های ملکولی تشکیل شده اند که میل زیادی به ایجاد کلاف های مارپیچ (درست به شکل فنر های حلقوی) از خود نشان می دهند. این کلاف های مارپیچ در انتهای زنجیره به یکدیگر متصل شده و ساختار الاستومر را تشکیل می دهند. همین ساختار منحصر بفرد است که امکان تحمل بازه وسیعی از انواع تنش های مهندسی را به ساختار های الاستومریک می دهد.

الاستومر ها، فارغ از مصنوعی یا طبیعی بودنشان، با کامپاند سازی قابلیت استفاده پیدا می کنند. چراکه در حالت خام، الاستومر ها موادی نرم و چسبناک در گرما و سخت و شکننده در سرما بوده و همین کاربرد های مهندسی آنها را بشدت محدود می کند. پس، در راستای بهبود خواص مهندسی آنها، اضافه کردن برخی از افزودنی های شیمیایی به ترکیب الاستومر ها باعث بهبود خواص کشسانی، استحکامی، سختی، پیرسازی، رنگ پذیری، و... بسیار رایج است. در عین حال، استفاده از افزودنی های شیمیایی، در حین فرآیند پخت، به ساختار های الاستومریک کمک می کند که بازه های دمایی بالاتری را تحمل کرده و خواص اولیه خود را حفظ کنند.

بسته به کاربرد الاستومر، مشخصات عملکردی خاصی از آن انتظار می رود.

اکنون که به تعریف اولیه ای از الاستومر رسیدیم، به تعریف خواص NBR یا Buna-N می پردازیم:

لاستیک های نیتریلی از محصولات اولیه صنعت لاستیک آلمان در اوایل قرن بیستم هستند که در آن زمان با عناوینی چون Perbunan یا Buna-N شناخته می شدند. از نظر ساختار شیمیایی، لاستیک های نیتریلی را می توان کوپلیمری از بوتادیِن و اکریلونیتریلCH_2=CH-C=N) ) دانست. این ساختار، یکی از پرمصرفترین الاستومر های مهندسی شده در صنعت است که البته کاستی ها و خواص ویژه خود را دارد. بعنوان مثال، زیاد نمی توان در کاربرد های پرسایش روی این دسته از لاستیک ها حساب ویژه ای باز کرد. البته، برای این مشکل نیز مثل همیشه راه حل مخصوصی وجود دارد. مانند XNBR که از واریته های کربوکسیلیک کوپلیمر های بوتادیِن - اکریلونیتریل به شمار آمده و از مقاومت به سایش بهبود یافته ای برخوردار است. از مزایای مهندسی لاستیک های NBR می توان به قیمت مناسب، مقاومت شیمیایی خوب در برابر ترکیبات نفتی، مقاومت به برودت، و تمایل اندک به ازدیاد حجم اشاره کرد. در واقع، همین مقاومت شیمیایی خوب NBR ها به انواع سوخت ها و حلال های هیدروکربنی بود که آنها را به جایگزینی مناسب برای سیستم های سوخترسانی (بجای نئوپرن ها) تبدیل کرد. اما، NBR ها نقاط ضعفی نیز دارند که کاربرد های صنعتی آنها را محدود می کند. مانند مقاومت ضعیف در برابر نور آفتاب و اُزن که آنها را برای کاربرد های صنعتی که در معرض شرایط آب و هوایی (مانند تابش نور خورشید، باران، عبور مداوم هوا، و...) باشند، نامناسب می کند.

با توجه به مقاومت خوب این دسته از لاستیک ها به انواع سوخت ها و حلال های هیدروکربنیک، استفاده از NBR ها در تولید انواع المان های لاستیکی سیستم های سوخترسانی (مانند انواع شیلنگ، روکش داخلی مخزن سوخت، دیافراگم کاربراتور، گسکِت ها، و...) رواج بسیار دارد.

لاستیک های Buna-N در بازه دمایی وسیعی (تقریبا از چند درجه زیر صفر تا بیش از 130 درجه سلسیوس) کاربرد خود را حفظ می کنند.

از جمله مواد دیگری که در ساخت انواع کاسه نمد رواج بسیار دارد، لاستیک Viton است. ویتون نام تجاری برای الاستومر هایی است که در مهندسی با عنوان عمومی FKM شناخته می شوند.

عبارت FKM نام عمومی برای فلوئورو الاستومر هایی است که در ساختار اشباع شده خود از وجود پلیمر های هیدروکربنی فلوئور دار بهره می برند. این ساختار اشباع شده خود حاصل پلیمریزاسیون مونومر های فلوئورینه ای مانند وینیلیدِن فلوراید، هگزا فلوئوروپروپِن، و تترا فلوئورو اِتیلِن است. حاصل چنین ساختاری، لاستیکی مصنوعی با سطح عملکردی بسیار بالا است که مقاومت بی نظیری به انواع حلال های هیدروکربنی، انواع مواد شیمیایی، و بازه حرارتی وسیع دارد. در ابتدا، از FKM بمنظور ساخت انواع اُرینگ در محیط های عملکردی سخت و شدید (مانند الزام به دوام در برابر انواع خورنده های شیمیایی در دما های بالا) استفاده می شد. اما، قابلیت های این الاستومر، بعد ها، آن را به انتخابی بی بدیل در حوزه خوردگی شیمیایی و داغ تبدیل کرد. ترکیبات الاستومریک عضو خانواده FKM با نام های تجاری مختلفی عرضه شده اند که از میان معروفترین آنها می توان بهViton ، Fluorel ، و Technoflonاشاره کرد.

مانند سایر لاستیک ها، FKM نیز قابلیت ترکیب با مجموعه متنوعی از افزودنی های شیمیایی و تشکیل کامپاند های خاص، با خواص مهندسی ویژه، برای اهداف خاص مهندسی را دارا است. اما، در این میان، یکی از خواص بسیار مهم FKM بازیابی خواص مکانیکی در بارگذاری های مختلف است که از آن جمله می توان به مانایی فشاری و برجهندگی در دما های متفاوت اشاره کرد.

از دیدگاه تجهیزات روتاری، از آنجا که فلوئورو الاستومر ها از ساختار شیمیایی کاملا اشباع شده ای برخوردارند، نسبت به نفوذ هوا (هوا زدگی)، نور آفتاب، شوک حرارتی، و بویژه، تخریب ناشی از اُزن مقاومت عالی از خود نشان می دهند. آزمایش های تجربی در این حوزه نشان داده است که قطعات ساخته شده از FKM پس از 13 سال قرارگیری در معرض تابش مستقیم نور خورشید فلوریدا هیچ آثاری از تخریب، رنگ پریدگی، ترک، و... از خود نشان نداده اند. آزمایش های انجام شده روی این دسته از لاستیک ها در خصوص مقاومت به تخریب ناشی از نفوذ اُزن نیز نشان دهنده عدم تاثیر پذیری مطلق فلوئورو الاستومر ها از اُزن است. بعنوان نمونه، طی آزمایش خم کردن نمونه FKM روی یک حلقه با حضور اُزن باندازه 100ppm در دمای 38 درجه سلسیوس و بمدت بیش از یکسال هیچگونه آثاری از ترک در نمونه آزمایشی یافت نشد. همین آزمایش در مرحله بعد و با همان غلظت اُزن در دمای 180 درجه سلسیوس و بمدت چند صد ساعت انجام شد که نتیجه مشابهی داشت. شایان ذکر است که اغلب استاندارد های صنعتی تست اُزن را در غلظت 0.5ppm الزام کرده اند!

از دیدگاه مقاومت شیمیایی، لاستیک های FKM از مقاومت بسیار خوبی در برابر انواع حلال های شیمیایی (مانند بنزن، زایلن، و...)، هیدروکربنی (مانند انواع روغن، بنزین، گازوییل، و...)، و انواع کلرینه برخوردار است. البته، بمنظور ایجاد خصیصه مقاومت به اسید های معدنی داغ، بخار آب، و آب داغ به فرمولاسیون های سفارشی از FKM احتیاج است. از سوی دیگر، اما، استفاده از فلوئورو الاستومر ها در محیط های حاوی اِتِر، اِستِر، و کِتون های با وزن ملکولی کم توصیه نمی شود. در عین حال، لاستیک های FKM در برابر اسید های هیدروفلوئوریک و کلروسولفونیک داغ انتخاب خوبی نیستند. بنابراین، از دیدگاه کاربرد های خودرویی، فلوئورو الاستومر ها بیشتر در جا هایی مناسب هستند که الزام به مقاومت شیمیایی، در عین دمای بالا، و حفظ خواص مکانیکی وجود داشته باشد. از جمله بخش هایی از تجهیزات دوار که چنین الزاماتی از طراحی را شامل می شوند می توان به قطعات توربوشارژ، درزگیر های سیستم سرمایش، درزگیر های مانیفولد دود، عایق های صوتی، و انواع آببند های سوخت، آب، و روغن اشاره کرد.

ویتون یا همان FKM دارای بازه دمایی عملکردی وسیعتری نسبت به Buna-N بوده و از حدود منفی بیست درجه سلسیوس تا بیش از 200 درجه سلسیوس را پوشش می دهد.

برای ساخت کاسه نمد ها استفاده از الاستومر ها، یا حتی ترموپلاستیک های دارای خواص الاستومریک نیز معمول است که هر یک با توجه به بازه دمای عملکردی و نوع روغن بکار رفته در مدار روغنرسانی یا حتی گریس قابل سفارش بوده و از آن جمله می توان به Aflas، Simiriz، لاستیک های نیتریلی کربوکسیله، فلوئوروسیلیکون ها، لاستیک های HSN یا Highly Saturated Nitrile، پلی اورتان ها، پلی اکریلیت ها، FEP ها، و لاستیک های سیلیکونی اشاره کرد که در این پست امکان پرداختن به تمامی آنها نیست.

پس از آنکه متریال تشکیل دهنده کاسه نمد انتخاب شد، باید به سراغ نوع ساختار آن رفت. چراکه انتخاب ساختار مناسب برای یک کاسه نمد تاثیر عمیقی روی کیفیت عملکرد آن در یک کاربرد خاص دارد. در سال های دور، کاسه نمد چیزی نبود جز یک تکه چرم مصنوعی که به قطعه ای فلزی و پهن (شبیه واشر) چسبانده شده بود. اما، کاسه نمد هایی که امروزه تولید می شوند، از بخش های متفاوتی تشکیل شده اند که هر یک (بسته به کاربرد مورد انتظار از کاسه نمد) به چسبندگی بهتر آن و حفظ الگوی اصطکاک کمک می کنند. مسلما، ساختار های متفاوت کاسه نمد از الگوی چسبندگی متفاوتی برخوردار بوده و می توانند بمنظور بهبود یا حفظ اصطکاک خود از فشار فنر بهره ببرند یا نه. کاسه نمد هایی که فنری نیستند ارزانترند و بیشتر برای سرعت های چرخشی پایین مناسبند؛ مانند شفت های سنگینی که با گریس یا روغن های با ویسکوزیته بسیار بالا روانکاری می شوند. اما، در کاربرد های سبک و پرسرعتی که اغلب از روغن های با ویسکوزیته معمول برای روانکاری استفاده می کنند، استفاده از کاسه نمد های فنردار رواج دارد.

در نصب کاسه نمد شایسته است موارد زیر مورد توجه قرار گیرد:

- الاستومر تشکیل دهنده کاسه نمد خراب یا فاسد نشده باشد (هیچگونه آثاری از ترک، شکستگی، ریش ریش شدگی در لبه ها، و...قابل مشاهده نباشد)؛

- بدنه فلزی یا کامپوزیتی کاسه نمد سالم باشد (عاری از هرگونه ترک، شکستگی، لبه های تیز، پلیسه، و...)؛

- در صورت فنری بودن، فنر ها درست جا زده و همگی سرجای خود باشند. در عین حال، فنر ها نباید دفرمه بوده یا تحت فشار یا کشش موضعی باشند؛

- سطح کاسه نمد و شفت مونتاژی باید قبل از نصب کاملا تمیز شده و عاری از گرد و غبار، آثار زنگ زدگی، و انواع کثیفی باشد؛

- روانکاری که برای مونتاژ اولیه، پیش راه اندازی، یا نصب بکار می رود باید با روغن یا گریسی که در زمان عملکرد تجهیز مصرف می شود کاملا سازگار یا منطبق باشد؛

- مشخصات بدنه و بخش الاستومریک کاسه نمد با آنچه که روی بسته بندی یا کاتالوگ نوشته شده است، منطبق باشد؛

- کاسه نمد در همان جهتی نصب شود که در مونوآل یا راهنمای تعمیرات تجهیز نوشته شده است؛

- سطح شفت عاری از هرگونه ناهواری، ترک، خرابی سطوح، زبری، زدگی، و... باشد؛

- سوراخ کاسه نمد لبه های نرم و بدون پلیسه ای داشته و عاری از ترک های ریز، شکستگی، و نظایر آن باشد؛

- کارگاه محل عملیات تعمیر، نگهداری، یا سرویس تجهیز که عمل تعویض کاسه نمد و پیش روغنکاری در آن انجام می شود، باید مجهز به سیستم تهویه بوده و ترجیحا جریان هوای ورودی به آن تصفیه شود؛

- در تعویض کاسه نمد از ابزار های توصیه شده در منوآل یا راهنمای تعمیر و نگهداری یا سرویس تجهیز استفاده شود تا احتمال صدمه رسانی به کاسه نمد یا سطوح مونتاژی آن به حداقل برسد؛

- در زمان نصب، اطمینان حاصل شود که فشار و کشش بصورت مساوی روی همه بخش های کاسه نمد تقسیم شده باشد تا از احتمال بروز ترک در بخش های مختلف کاسه نمد جلوگیری شود

یکی از نکات موثر در نگهداری از کاسه نمد ها و حفظ کیفیت عملکرد آنها در بازه زمانی تعیین شده در راهنمای تعمیر و نگهداری تجهیز، تمیز نگاه داشتن روغن عامل در سیستم روغنرسانی است. چراکه ورود هرگونه ذرات آلاینده جامد به فصل مشترک تماس کاسه نمد با شفت می تواند منجر به تخریب سطوح شفت شده و به تدریج سبب ایجاد پستی و بلندی ها و ناهمواری های بسیار ریزی در سطح محل مونتاژ کاسه نمد به شفت شود. این ناهمواری ها به تدریج عمق و ارتفاع بیشتری گرفته و نه تنها موجب نشتی روغن از محل اتصال کاسه نمد می شوند، بلکه اجازه ورود گرد و غبار و کثیفی های محیطی را به جریان روغن سیستم روانساز را خواهند داد. بدین ترتیب، ظرف مدت زمانی کوتاه نه تنها کاسه نمد کیفیت عملکردی خود را از دست داده و نیاز به تعویض پیدا خواهد کرد، بلکه روغن عامل نیز کثیف شده و نیازمند تعویض خواهد بود و هر دو اینها یعنی توقف کار تجهیز و تحمیل هزینه های عملیاتی، نگهداری، و تعمیراتی به پلنت.

یکی از مواردی که نویسنده این مقاله به کرات در سایت ها و کارخانجات صنعتی بمنظور کاهش ریسک ورود گرد و غبار به محل مونتاژ کاسه نمد دیده است، رنگ کردن لبه های کاسه نمد است! این عمل اشتباه بزرگی است! چراکه علاوه بر برهم زدن الگوی توزیع دما در اطراف کاسه نمد (ضریب انتقال حرارت هدایتی رنگ بعنوان یک لایه اضافی ضخیم معمولا بیشتر از کاسه نمد بوده و موجب تمرکز حرارت می گردد. این تمرکز حرارتی، حتی در حد چند درجه سلسیوس، می تواند موجبات تخریب تدریجی و کاهش عمر کاسه نمد را فراهم آورد)، موجب جلب شدن گرد و غبار و تشکیل تدریجی توده ای از کثافت و لجن در لبه های کاسه نمد شده و عمر بخش الاستومریک آن را تحت الشعاع قرار می دهد.

اگر در زمان باز کردن و بیرون کشیدن کاسه نمد ایجاد خطوط شیاری روی سطح شفت مشاهده شد، این به معنای ورود ذرات آلاینده محیطی (گرد و غبار) به جریان روغن و آلودگی آن است. توجه به این نکته لازم است که اغلب این ذرات گرد و غبار از طبیعتی سیلیسی برخوردار بوده و با ورود ترکیبات نمک فلزی و شبه فلزی مانند کربنات کلسیم و ... در فصل مشترک کاسه نمد و سطح مونتاژی شفت، سطح شفت که از این نمک ها نرمتر است، دچار خراشیدگی می شود.

از دیگر دلایل کاهش عمر کاسه نمد ها می توان به تمرکز حرارتی اشاره کرد. با افزایش دما، فیلم روغن جاری در فضای محصور بین سطوح تبادل تنش نازک و نازکتر شده و بعنوان عاملی در تماس مستقیم بین سطوح درگیر تبادل تنش عمل می کند. گذشته از این، افزایش دما می تواند موجب تخریب و فساد بخش لاستیکی کاسه نمد شود که بیشتر به شکل باد کردگی یا ترک خوردگی خود را نشان می دهد. گفتنی است، براساس پایش های تجربی، به ازای هر 14 درجه سلسیوس افزایش دما در فصل مشترک بین کاسه نمد و شفت، عمر لاستیک های نیتریل دار به اندازه دو برابر کاهش می یابد.

از سوی دیگر، سرما و دما های پایین نیز می تواند برای عملکرد و دوام کاسه نمد مخرب باشد. از این رو، در صورتیکه تجهیز قرار است در دما های پایین کار کند، انتخاب کاسه نمد و روانکار آن باید با دقت بیشتری صورت پذیرد.

از دیگر دلایل رایج در کاهش عمر کاسه نمد ها، سهل انگاری در شارژ روغن در کارتل است. عبارتی که در کارگاه با عنوان «سرریز» یا Makeup از آن یاد می شود. در صورتیکه مدار روغنرسانی بنا به هر دلیل روغن کم کند، این حجم از دست رفته از روغن باید جبران شود و اگر این جبران صورت نگیرد، باعث خشک کار کردن برخی از اجزای سیستم و کاهش عمر آنها می شود. یکی از این قطعات کاسه نمد است که در صورت عدم رسیدن روغن، خشک شده و دیگر نمی تواند همراه با شفت حرکت کند. به تدریج شکننده شده و انعطاف پذیری خود را از دست می دهد. یکی از بارزترین نتایج این از دست رفتن انعطاف در کاسه نمد، نشت روغن است.

از دیگر دلایل کاهش عمر کاسه نمد و نشتی آن می توان به لنگی و عدم توازن شفت اشاره کرد. عیبی که با عنوان Runout شناخته شده و بیشتر ناشی از ناهمترازی یا Misalignment شفت در زمان نصب آن است. البته، عدم دقت در زمان ساخت شفت نیز بی تاثیر نیست! الاستومر های مختلف حدود تحمل متفاوتی از لنگی را اظهار می کنند. البته در این زمینه، کاسه نمد های فنری بهتر از انواع معمولی عمل می کنند.

بعنوان آخرین مورد، فشار بیش از حد تحمل کاسه نمد نیز می تواند یکی از دلایل بارز نشتی در کاسه نمد ها باشد. این حالت از خرابی معمولا در کارتل روغن پمپ ها و گیربکس ها پیش می آید. در زمان اعمال فشار بیش از حد به کاسه نمد، توصیه بر آن است که کاسه نمدی با ساختار مناسب انتخاب شود.

روغن های PAO: نگاه نزدیک

با درود بیکران به تمامی مخاطبین و مراجعین محترم این وبلاگ مهندسی

موضوعی که قصد داریم در این پست بدان بپردازیم، نگاهی دقیقتر به روغن های سینتتیک کلاس PAO یا پلی آلفا اُلِفین (Polyalphaolefin) است. قبلا در پست «انواع روغن های پایه» در وبلاگ دانش روغنکاری راجع به تیپ ها مختلف روغن های پایه و روش های تولید آنها شرح مختصری دادیم. اما، در این پست قصد داریم نسبت به این بخش از روغن های پایه صنعتی نگاه نزدیکتری داشته باشیم.

روغن های PAO که در ادبیات مهندسی با عنوان هیدروکربن های سینتتیک یا Synthetic Hydrocarbons قرار می گیرند در گروه شماره VI یا چهار روغن های پایه قرار می گیرند. این دسته از روغن های پایه برای اولین بار در دهه 30 قرن بیستم معرفی شدند. اما، استفاده تجاری از آنها با معرفی اولین نسل از روغن های موتوری نیمه سینتتیک تا دهه 70 طول کشید. فلسفه تولید روغن های PAO، استفاده از گاز اتیلن و سپس پلیمریزه کردن زنجیره های هیدروکربنی این گاز است. البته، با توجه به اینکه گاز اتیلن یکی از محصولات جانبی پالایش نفت خام یا گاز طبیعی است، همچنان می توان روغن های PAO را وابسته به صنعت نفت دانست.

روغن های PAO نسبت به هیدروکربن های مینرال از شاخص ویسکوزیته بسیار بهتری برخوردارند و از این رو، می توانند در بازه دمایی وسیعتری نسبت به همتایان مینرال خود عملکرد خود را حفظ کنند (شکل 1 را ببینید). در خصوص شاخص ویسکوزیته مراجعه به پست «اندیس (شاخص) ویسکوزیته چیست؟» در همین وبلاگ توصیه می شود.

شکل 1: بازه عملکرد حرارتی انواع روغن های پایه (دما برحسب درجه فارنهایت است)

روغن های پایه PAO از الگوی حلقوی در ساختار خود بهره نمی برند و در عین حال، در ساختار شیمیایی آنها خبری از پیوند های دوگانه، سولفور (گوگرد)، کامپاند های نیتروژن دار، یا هیدروکربن های واکسی نیست. عدم حضور این عوامل منجر به تشکیل ساختاری کاملا غیرقطبی با شاخص (اندیس) ویسکوزیته بالا (بین 130 تا 140 در مقایسه با 100 برای روغن های مینرال)، مشخصات جریانی خوب در سرما (با جریان یافتن در منفی 50 درجه سلسیوس در میان سایر روغن های پایه رکورددار است!)، بهبود Pour Point، مقاومت خوب به اکسیداسیون (شکل 2 را ببینید)، و سازگاری شیمیایی با انواع روغن های مینرال، چسب ها، رنگ ها، و انواع قطعات پلاستیکی و لاستیکی مصرفی در سیستم های روغنرسانی می گردد (شکل 3 را ببینید). روغن های PAO بدلیل ساختار کنترل شده ای که دارند زنجیره های هیدروکربنی کوتاه و بلند در ساختار آنها وجود نداشته و از این رو تمامی زنجیره های هیدروکربنی درون آن از طول یکسانی برخوردارند. بدین ترتیب، دانسیته و فشار بخار این تیپ روغن های پایه نیز از تغییر و نوسان بسیار اندک و قابل پیش بینی برخوردار بوده و نقطه خود اشتعالی یا Flash Point سیستم های روغن حاصل از این روغن های پایه نیز در نقطه دمایی بالاتری می ایستد.

از سوی دیگر، روغن های PAO از مقاومت بهتری نسبت به انواع مینرال در تحمل حرارت پیوسته (تا 160 درجه سلسیوس) و شوک حرارتی (تا 270 درجه سلسیوس) برخوردارند. برای اطلاعات بیشتر در این خصوص، مطالعه پست «کاربرد روغن در دماهای خیلی بالا» در وبلاگ دانش روغنکاری توصیه می شود.

شکل 2: نمایه ای از میزان مقاومت گروه های مختلف روغن پایه در برابر اکسیداسیون به گروه IV یا چهار توجه کنید (منبع: Noria)

شکل 3: نمایه ای از سازگاری روغن های مختلف با انواع پلاستیک، لاستیک، و حلال ها (منبع: Noria)

مواردی که در بالا بیان شد، روغن های PAO را به انتخابی ایده آل در سنتز و تولید انواع روغن های کلاس موتوری (بویژه انواع خودرویی)، برخی هیدرولیک ها (مانند روغن هیدرولیک فرمان در خودرو ها)، چرخدنده ها، و بخش کوچکی از روغن های کمپرسوری و برینگی تبدیل کرده است. البته کاربرد این روغن های پایه به همینجا محدود نمی شود. چراکه استفاده از روغن های PAO در سنتز برخی از گریس های نسوز یا مقاوم به حرارت نیز بسیار معمول است.

اما، استفاده از روغن های PAO در بعضی موارد مناسب نیست. یکی از شاخص ترین این موارد، روغنرسانی به کمپرسور های رفت و برگشتی (پیستونی) سنگین است که در شرایط عملکردی خیلی گرم و با فشار بالا کار می کنند. دلایل این عدم تناسب، قبلا در پستی با عنوان «روغن موتور بجای روغن کمپرسور» در وبلاگ دانش روغنکاری شرح داده شده است که توصیه می شود از آن پست بازدید فرمایید.

گذشته از این، روغن های PAO دارای نقاط ضعف دیگری نیز هستند که از آن جمله می توان به عدم سازگاری با برخی آببند های غیرفلزی (شکل 2 را ببینید) و عدم پذیرش معدودی از ادتیو های رایج در سیستم های روغن موتوری یا گیربکسی یاد کرد. البته، بمنظور رفع این مشکل، روغنسازان معمولا بین 5 تا 20 درصد (بسته به فرمولاسیون) روغن های پایه استریک و اورگانیک را با PAO ها مخلوط می کنند. در کاربرد های هیدرولیک نیز استفاده از PAO ها در صورت الزام به ضد آتش یا Fire Resistant بودن روغن هیدرولیک یا الزامات زیست محیطی مانند Biodegradability محدود می شود.

شکل 4 مقایسه مناسبی را در جهت عملکرد PAO ها در برابر دیگر انواع روغن های پایه ارائه می دهد.

شکل 4: مقایسه ای اجمالی از عملکرد روغن های PAO در برابر دیگر انواع روغن های پایه (منبع: Noria)

تفسیر آزمون RBOT روغن توربین: مطالعه موردی

با درود و کمال احترام

هدف از این پست پاسخ به پرسش مطرح شده از طرف یکی از مخاطبین محترم این وبلاگ مهندسی است که بدلیل ترافیک کاری بنده حدود یکسالی معطل مانده بود.

شرح سوال: در یک توربین بخار نیروگاهی به توان 250MW از روغن هیدرولیک با گرید ISO VG 32 بمنظور روغنرسانی به تروبین استفاده می شود. سن روغن حدود 22 سال است. در اندازه گیری هایی که اخیرا توسط واحد CM نیروگاه انجام شده برای آزمون RBOT نتایج کمی عجیب به نظر می رسد و تفسیر آنها مشکل است. سایر مقادیر پایش وضعیت روغن تغییر محسوسی نداشته و به شرح زیر است:

- عدد ناس 8؛

- ویسکوزیته دینامیک در دمای 40 درجه سلسیوس تقریبا ثابت و بین 31 و 32 در نوسان است؛

- اندازه گیری دمای متال برینگ ها بصورت آنلاین انجام می شود که بدون مشکل نشان داده است. اما، برای روغن درون برینگ ها اندازه گیری دمایی نداشته ایم؛

- در مورد شاخص اسیدیته (TAN) عدد خاصی پیدا نکردم؛

- شاخص RBOT در تاریخ 15/04/94 معادل 126، در تاریخ 10/05/95 معادل 354 (پس از سرریز)، و در تاریخ 22/12/95 معادل 160 گزارش شده است.

سوال من اینست که افت شاخص RBOT چگونه تفسیر می شود؟

هرچند قبلا طی دو پست «آنالیز روغن بلوور: مطالعه موردی» و «استفاده از روغن هیدرولیک برای پمپ سانتریفیوژ: درست یا غلط؟» درباره استفاده از روغن هیدرولیک در کاربرد های توربینی پرداخته شده است، اما، با توجه به موضوع جدیدی که در این سوال مطرح شده است و بمنظور ارائه هرچه بهتر پاسخ، ابتدا باید آزمون RBOT تعریف شود. سپس، تغییرات شاخص RBOT روی نمودار مدل می شود تا شیب افت بدست آید. بعنوان مرحله ماقبل آخر، شاخص های کیفی دیگری که در شرح سوال ذکر شده است را به نتایج RBOT ربط می دهیم. و در انتها، و بعنوان نتیجه گیری، افت شاخصRBOT را تفسیر خواهیم کرد. در ابتدای امر، اما، لازم است شیب افت شاخص RBOT را بدست بیاوریم. شکل 1 را ببینید.

شکل 1: نموداری از نحوه تغییرات (افزایش و کاهش) شاخص RBOT روغن توربین مورد سوال

بدین ترتیب، از نمودار مندرج در شکل 1 درمی یابیم که شاخص RBOT پس از سرریز روغن در توربین بخار موضوع این پست با شیب مثبت افزایش بیش از سه برابری داشته، اما به تدریج و با گذشت چیزی کمتر از 8 ماه، همین شاخص بیش از دویست درصد افت داشته است.

حال که وخامت اوضاع را دانستیم، باید ببینیم اصلا شاخص RBOT چی هست؟

1- آزمون RBOT چیست؟

حروف RBOT مخفف عبارات Rotating Bomb Oxidation Test بوده و تقریبا از 2002 به بعد به RPVOT تغییر نام داده است. مخفف: Rotating Pressure Vessel Oxidation. این آزمون که در استاندارد ASTM D2270 تعریف شده است، افت مقاومت به اکسیداسیون انواع روغن (بیشتر توربینی) را هدف می گیرد. نمونه ای از دستگاه انجام این آزمون در شکل 2 نشان داده شده است.

اما، این آزمون چگونه انجام می شود و شاخص RPVOT چگونه محاسبه می شود؟ برای پاسخ به این سوال لازم است ابتدا نگاهی به تصویر 3 بیاندازیم. همانگونه که از شکل 3 پیداست، این آزمون با قرار دادن نمونه ای از روغن در یک محفظه تحت فشار آغاز می شود. درون این مخزن، علاوه بر نمونه روغن، فیلمی از آب به همراه یک سیم پیچ مسی وجود دارد. فشار مخزن با اکسیژن به 90psi (معادل 6bar) رسانده شده و مخزن درون حوض گرمایشی با دمای 150°C قرار داده می شود. همزمان، مخزن با سرعت 100rpm شروع به چرخش می کند. طبیعتا، با افزایش دمای مایعات درون مخزن فشار داخلی آن نیز افزایش یابد. اما، این افزایش تا یک نقطه دمایی مشخص ادامه یافته و سپس به پایداری می رسد. این دمای پایدار را T0 می نامند و فشار درونی مخزن را در آن اندازه می گیرند. با ادامه تست، و به مرور زمان، روغن توانایی مقاومت در برابر نفوذ آب و اکسیژن را از دست داده و شروع به آزاد کردن برخی ترکیبات حاصل از اکسیداسیون می کند. بدین ترتیب، با جذب اکسیژن در نمونه روغن، فشار درون مخرن شروع به کاهش خواهد کرد. پایان تست زمانی اتفاق می افتد که فشار درون مخرن به اندازه 25psi از فشار مخزن در دمای T0 کمتر شود. دمایی که در آن این افت فشار 25psi اتفاق می افتد را ثبت کرده و T1 می نامند. شاخص RPVOT بصورت زمان مورد نیازی تعریف می شود که نمونه روغن صرف می کند تا از دمای T0 به دمای T1 برسد.

شکل 2: نمونه ای از دستگاه انجام تست RPVOT یا RBOT (منبع: Noria)

شکل 3: نحوه انجام تست RPVOT (منبع: Noria)

روغن های توربینی که در توربین های بخار مورد استفاده قرار می گیرند، معمولا حدود 10 تا 20 سال (بسته به کیفیت روغن) عمر می کنند. بدین ترتیب، برای درک هر چه بهتر وضعیت توربین های بخار، توصیه بر آن است که از راهنمایی های مندرج در استاندارد ASTM D4378 با عنوان «Standard Practice for In-Service Monitoring of Mineral Turbine Oils for Steam and Gas Turbines» استفاده شود. آزمون RPVOT نیز یکی از معیار های اصلی و ارکان تشخیص سلامت روغن موجود در سیستم روغنرسانی توربین های بخار در استاندارد فوق دانسته شده است.

همانطور که چند سطر بالاتر نیز گفته شد، هدف از آزمون RPVOT تشخیص زودهنگام بروز پدیده اکسیداسیون در سیستم روغنی است که در توربین ریخته شده است. حال این روغن می خواهد هیدورلیک باشد یا کلاس توربینی یا حتی موتوری!

اما، منشا اکسیداسیون کجاست؟ در سیستم های روغنرسانی توربین بخار، اکسیداسیون بیشتر بدلیل شوک حرارتی و ورود ترکیبات هیدراته (آبدار)، هوای شناور (اطلاعات بیشتر در این زمینه را می توانید در پست «تشخیص آلودگی روغن با هوا و آب» بیابید)، و ذرات کاتالیک با منشا فلزی بدرون ساختار روغن بوجود می آید.

اطلاعات بیشتر در این زمینه را می توان در پست «آنالیز روغن توربین های بخار» در همین وبلاگ کسب کرد.

با شیوع پدیده اکسیداسیون، روغن توربین بخار شروع به تشکیل ترکیبات اسیدی ضعیف (که با معیار WAN قابل تشخیص هستند و این معیار و سایر معیار ها در پست «عدد اسیدی، عدد قلیایی، و pH روغن» در همین وبلاگ تعریف شده اند) و محصولات اکسیداسیون نامحلول در جریان روغن می کند. این ذرات نامحلول در روغن (که در اینجا آنها را آلودگی می نامیم) که منشا کربنی دارند، همراه جریان روغن حرکت کرده و به سطح قطعات پذیرنده روغن، مانند قطعات گاورنر، سطح برینگ ها، و اویل کولر ها، می چسبند. این آلودگی ها، با گذر زمان تشکیل سطحی نسبتا سخت و جامد را روی سطوح قطعات فوق داده و تلرانس های عملکردی و Clearance بین قطعات دوار را به هم می ریزند. از سوی دیگر، می دانیم که هر ماده ای دارای ضریب انتقال حرارت هدایتی (Conduction Heat Transfer Coefficient) است که در برخی متون انتقال حرارت با k و در برخی دیگر با حرف یونانی لاندا (λ) نشان داده می شود. این سطوح آلاینده که حال دیگر کاملا سفت و جامد شده و روی بخش هایی از قطعات را گرفته اند، موجب اختلال در فرآیند خنک کاری برینگ ها و مبدل های حرارتی مانند اویل کولر ها شده و به تدریج منجر به شوک حرارتی و فرسودگی این قطعات می شوند. از دیگر سو، عدم انتقال حرارت مناسب نیز می تواند منجر به افزایش دمای عمومی جریان روغن در یک توربین شود که خود بعنوان یک تسریع کننده در امر اکسیداسیون هرچه بیشتر روغن عمل می کند.

گاهی اوقات، و بسته به وخامت اوضاع، سرریز کردن روغن می تواند این فرآیند را آهسته کند. اما، این به معنی توقف روند زوال روغن نیست! حتی نصب فیلتر های ریز (مانند 1 میکرون یا حتی پایینتر) نیز چاره کار نیست! چراکه این فیلتر ها فقط ذراتی را جذب می کنند که در جریان روغن شناورند و همراه آن حرکت می کنند و روی سطوح آلودگی جامد شده و رسوب کرده قبلی تاثیری ندارند.

در این زمینه، استاندارد ASTM D4378 بهترین راهکار را توسل به آزمون RPVOT می داند. مطابق این استاندارد، در صورتیکه شاخص RPVOT (یا همان RBOT) یک روغن توربینی در حال کار بیش از 25 درصد نسبت به شاخص RPVOT روغن نو افت کرده باشد، نشانه فساد روغن از طریق Additive Depletion بوده و باید روغن آن توربین تعویض گردد. البته توصیه اکید این استاندارد بر آن است که افت شاخص RPVOT در تناسب با افزایش شاخص AN (عدد اسیدی) سنجیده شود.

با این وجود، بسیاری از کارشناسان آنالیز روغن در این مورد استفاده از شاخص AN را ضروری ندانسته و بجای آن آزمون RPVOT صد دقیقه ای (100-minute RPVOT) را بیشتر به صلاح می دانند.

البته، نظر و تجربه شخصی نویسنده این پست بر آن است که دو شاخص RPVOT و WAN بهتر است با یکدیگر مقایسه شده و نمو این دو شاخص در طول حداقل سه بار اندازه گیری مورد سنجش قرار گیرد. این نظر از آن جهت است که تغییرات AN رابطه مستقیمی با پدیده Antioxidant Additive Depletion در بخصوص روغن های توربینی دارد. شکل 4 را ببنید. بدین ترتیب، خطای تفسیر کمتر شده و تصمیم درست تری بمنظور ادامه کار روغن یا توقف توربین و تعویض روغن قابل اتخاذ خواهد بود.

شکل 4: نحوه تغییر شاخص AN در اثر اضمحلال ادتیو آنتی اکسیدان (منبع: Noria)

آنچه که در تفسیر شاخص RPVOT باید مورد تاکید قرار گیرد آن است که بسیاری از کارشناسان اغلب کم تجربه یا کم اطلاع آنالیز روغن از این آزمون برای سنجش و مقایسه سطح کیفیت روغن های مختلف استفاده می کنند. این عمل مطلقا اشتباه بوده و منجر به نتایج کاملا غلطی خواهد شد! بروز این اشتباه از آن جهت است که RPVOT به عوامل متعددی بستگی دارد و مانند آزمون شاخص ویسکوزیته، TAN، یا دیگر آزمون ها به یک یا چند عامل مشخص وابسته نیست. بنابراین، در صورتیکه قصد بر مقایسه نتایج آزمون RPVOT بین دو یا چند نمونه روغن در بین باشد، الزاما شاخص RPVOT باید در طول یک بازه زمانی مشخص و برای تعداد مساوی از نمونه ها و تحت شرایط نمونه گیری کنترل شده و یکسان (برای اطلاعات بیشتر به پست «اصول نمونه گیری» در همین وبلاگ مهندسی مراجعه فرمایید) انجام شود.

2- نتیجه گیری و پیشنهاد

اکنون با توجه به مندرجات بند 1 این پست، متوجه می شویم که سرریز روغن تنها موجب بهبود وضعیت نسبی و البته ناپایدار روغن شده است. این در حالیست که اگر فواصل اندازه گیری RPVOT نزدیک و منظم بود، با تعویض بموقع روغن می شد از روند اکسیداسیون هرچه بیشتر و صدمه رساندن به اجزای توربین جلوگیری کرد.

البته، به زعم نویسنده این پست، استفاده از روغن هیدرولیک بجای روغن کلاس توربینی نیز مزید بر علت اکسیداسیون بوده است. چراکه روغن های هیدرولیک طبیعتا نسبت به روغن های توربینی از ادتیو های آنتی اکسیدان کمتری در ساختار خود برخوردار بوده و در عین حال، رفتار اسیدی تری را در صورت بروز شوک حرارتی از خود نشان می دهند.

در این خصوص، پیشنهاد بنده بر آن است که روغن توربین هرچه سریعتر تعویض شده و بجای استفاده از روغن هیدرولیک از روغن توربینی مانند بهران توربین 32 استفاده شود. رفتار اکسیداسیونی روغن نیز با نمونه گیری صحیح و آزمون منظم RPVOT و WAN مانیتور شود.